수지

플라스틱 재료의 탄소 섬유

플라스틱 재료의 탄소 섬유 플라스틱 재료에 탄소 섬유를 사용하는 것은 오랜 역사를 가지고 있습니다. 일찍이 1879년에 Thomas Edison은 면사와 대나무 조각으로 만든 탄소 섬유를 실험하고 있었습니다. 사실 전기로 가열된 최초의 백열전구에는 탄소섬유가 포함되어 있었습니다.

1960년대에 일본 산업 과학 기술청의 Akio Shindo 박사는 폴리아크릴로니트릴(PAN)을 기반으로 한 탄소 섬유를 개발했습니다. 생성된 섬유는 55%의 탄소를 함유했습니다.

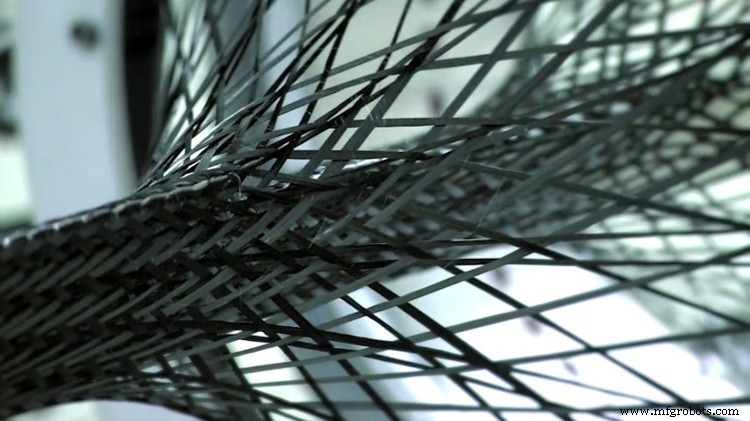

PAN 기반 변환 공정은 빠르게 탄소 섬유를 생산하는 주요 방법이 되었습니다. 오늘날 탄소 섬유의 90%는 폴리아크릴로니트릴(C3 H3 N)n 또는 PAN 합성, 반결정질 유기 고분자 수지. 나머지 10%는 레이온이나 석유 피치로 만들어집니다. PAN으로 만든 섬유는 매우 강하고 가볍습니다. 이러한 섬유는 폴리에스터, 비닐 에스터 또는 나일론과 같은 열경화성 또는 열가소성 폴리머에 의해 결합되어 탄소 섬유 강화 플라스틱 또는 탄소 FRP를 만듭니다.

인장 강도 및 굴곡 탄성률은 열 변형 온도 또는 HDT와 마찬가지로 증가합니다. 또한 탄소 섬유 보강재를 추가하면 수축과 뒤틀림이 줄어듭니다.

각 탄소 섬유는 수천 개의 탄소 필라멘트로 구성된 길고 가는 가닥입니다. 단일 섬유는 직경이 약 5-10 μm이며 대부분 탄소로 구성됩니다. 탄소의 미세한 결정은 섬유의 장축에 다소 평행하게 정렬된 구조로 함께 결합됩니다. 섬유를 매우 강하게 만드는 것은 결정의 정렬입니다.

탄소 섬유는 인장 계수*로 분류됩니다. 섬유의. 인장 모듈러스는 3,480만 psi에서 7,250만 ~ 1억 4,500만 psi의 범위일 수 있습니다. 강철의 인장 계수는 2900만 psi이므로 가장 강한 탄소 섬유는 강철보다 5배 더 강합니다.

"낮은" 모듈러스 섬유는 3,480만 psi(2억 4,000만 kPa) 미만의 인장 모듈러스를 갖습니다. 섬유는 또한 인장탄성률의 오름차순으로 "표준탄성률", "중간탄성률", "고탄성률" 및 "초고탄성률"로 분류됩니다. 초고탄성계수로 분류되는 탄소 섬유의 인장 계수는 7250만~1억4500만 psi(5억~10억 kPa)입니다.

회전, 안정화, 탄화, 표면 처리 및 크기 조정

회전, 안정화, 탄화, 표면 처리 및 크기 조정 탄소 섬유의 제조 공정은 부분적으로는 화학적이고 부분적으로는 기계적인 것입니다.

<울>탄소 섬유로 만든 몇 가지 제품은 낚싯대, 자전거, 골프 장비, 테니스 라켓, 항공기 부품, 교량 및 자동차입니다.

* 인장 탄성률은 특정 직경의 섬유가 끊어지지 않고 발휘할 수 있는 당기는 힘입니다. 인장 계수는 제곱인치당 파운드 또는 psi로 표시됩니다.

질문? 아래 댓글 섹션에서 알려주십시오.

플라스틱에 대한 자세한 정보를 찾고 계십니까? 무료 가이드를 다운로드하세요!

수지

탄소 섬유 시장은 2025년까지 23억 달러 이상의 가치에 도달할 것으로 예상됩니다. 기하급수적인 가치와 성장은 이 소재의 다양한 적용으로 인한 것입니다. 탄소 섬유를 그렇게 중요하게 만드는 용도는 무엇입니까? 이 탄소 섬유 가이드를 통해 이 재료를 사용할 때의 이점에 대해 배우게 됩니다. 제조업체가 이 소재를 사용하는 이유를 설명한 후 이 소재가 가장 큰 차이를 보이는 용도를 설명하겠습니다. 4 탄소 섬유 이점 탄소 섬유(CF) 또는 흑연 섬유는 재료의 구성으로 인해 다양한 이점이 있습니다. 이러한 기능으로 인해 다양한 애플

탄소 섬유는 탄소 섬유로 구성된 매우 강한 폴리머입니다. 이 소재는 가볍고 다양한 산업 분야에서 여러 용도로 사용됩니다. 탄소 섬유는 약간 비싼 편이지만 자동차 및 항공 우주 산업에서 많이 사용되는 소재입니다. 탄소 섬유 합성물은 범선, 자전거, 오토바이와 같은 여러 운송 수단에서 발견됩니다. 다른 산업에서는 강도 때문에 탄소 섬유를 사용하기 시작했습니다. 텐트 폴, 골프 클럽, 헬멧과 같은 일반적인 품목에 사용됩니다. 탄소 섬유는 칼이나 톱질 도구를 사용하는 일반 절단 응용 프로그램으로 절단할 수 있습니다. 연마제와 혼합된