수지

재활용 탄소 섬유의 경우는 복잡합니다. 업계는 문제 해결에 대한 희망, 즉 탄소 섬유 폐기물을 매립하지 않도록 하고 탄소 섬유 공급과 수요 사이의 잠재적인 격차를 메우려는 희망에 기반을 두고 있습니다. 일반적으로 생산된 탄소 섬유의 약 30%가 폐기물로 끝나는 것으로 추정됩니다. 한편, 귀중한 자재가 매립지에 버려짐에 따라 대부분의 분석가는 향후 몇 년 내에 이 자재에 대한 연간 수요가 현재 연간 생산 능력을 초과할 수 있다는 데 동의합니다. Hexcel의 글로벌 섬유 부문 사장인 Brett Schneider가 제시한 추정치에 따르면 평균 추정 글로벌 탄소 섬유 수요는 연간 약 65,000-85,000미터톤이며 전 세계 명판 용량(실제 용량보다 많음)은 약 150,000미터톤입니다. (미국 코네티컷주 스탬포드) 2018년 12월 탄소 섬유 컨퍼런스에서 CarbConsult GmbH(독일 Hofheim am Taunus)의 전무 이사인 Dan Pichler. CW에서 보고한 대로 3월에 기고자 Amanda Jacob에 따르면 일부 분석가는 탄소 섬유 수요가 2022년까지 공급을 약 24,000미터톤 초과할 수 있다고 추정합니다. ("재생 탄소 섬유에 대한 신뢰 구축" 참조)

재활용 탄소 섬유(rCF)의 상업적 공급업체는 이러한 수요와 공급 격차에 대한 잠재적인 솔루션으로 재생 및 용도 변경 소재를 지적하지만 rCF 산업에는 고유한 과제가 있습니다. 탄소섬유 복합재를 재활용하는 기술은 수년간 존재해 왔으며 기계적 특성이 미가공에 가까운 제품을 생산할 수 있는 반면 복합재 재활용 산업은 상대적으로 젊고 아직 시장을 개척하는 초기 단계에 있습니다. 그것은 재활용에서 생산합니다. 재활용 업체가 생산하는 섬유 품질에 대한 확신이 높아짐에 따라 비용 및 가용성에 대한 질문이 전면에 나타났습니다. 아마도 업계의 가장 큰 과제는 공급망 보안에 대한 우려일 것입니다.

Vartega(Golden, Colo., U.S.)의 CEO인 Andrew Maxey는 "기술이 실제로 존재하고 꽤 오랫동안 존재했지만 공급망이 검증되지 않았을 뿐입니다."라고 말합니다. "적절한 부품이 없으면 세계 최고의 기술을 보유할 수 있지만 재활용할 재료도 없고 넣을 제품도 없을 것입니다."

상업용 공급업체는 종종 항공우주 산업을 재활용품으로 사용할 생산 스크랩 및 수명이 다한 자재의 원천으로 보고 있지만, 항공우주 산업에서 생성되는 폐기물의 양은 매립지로 가는 양이 많기 때문에 많은 OEM 및 제조 업체는 대량 제품 라인의 안정적인 공급원으로 의존하는 것을 꺼려했습니다.

한편 일부 진전이 이루어지고 있다. 2018년 12월, 보잉은 탄소 섬유 재활용 전문업체인 ELG Carbon Fiber Ltd.(영국 코즐리)에 경화 및 미경화 탄소 섬유 폐기물을 공급하여 다른 복합재 제조 응용 분야의 2차 제품에 사용하기 위해 재활용할 것이라고 발표했습니다. 이 계약은 탄소 섬유 재활용 업체와 주요 항공기 OEM 간의 최초의 공식적인 재료 공급 관계이며 업계에 좋은 조짐인 것 같습니다.

<소스 미디어="(최소 - 너비:1000px)" srcset="https://d2n4wb9orp1vta.cloudfront.net/cms/brand/CW/2019-CW/cw0919recyclingelg1.jpg;maxWidth=700 1x, https://d2n4wb9orp1vta .cloudfront.net/cms/brand/CW/2019-CW/cw0919recyclingelg1.jpg 2x"> <소스 미디어="(최소 - 너비:401픽셀) 및 (최대 너비:1000픽셀)" srcset="https://d2n4wb9orp1vta.cloudfront.net/cms/brand/CW/2019-CW/cw0919recyclingelg1.jpg;maxWidth=560 1x, https://d2n4wb9orp1vta.cloudfront.net/cms/brand/CW/2019-CW/cw0919recyclingelg1.jpg 2x"> <소스 미디어="(최대 너비:400px)" srcset="https://d2n4wb9orp1vta.cloudfront.net/cms/brand/CW/2019-CW/cw0919recyclingelg1.jpg;maxWidth=360 1x, https://d2n4wb9orp1vta .cloudfront.net/cms/brand/CW/2019-CW/cw0919recyclingelg1.jpg;maxWidth=720 2x">rCF 사용에 대한 주장은 지속 가능성을 넘어선 것입니다. 비용 절감도 장점입니다. 예를 들어, ELG Carbon Fibre의 rCF는 산업용 등급의 버진 탄소 섬유보다 약 40% 저렴합니다. 다른 상업적 공급업체들은 그들의 재료가 버진 탄소 섬유보다 20%에서 40% 저렴하다고 주장합니다. 또한 많은 응용 분야에서 불연속적인 섬유 형식이 필요합니다. 이는 rCF가 버진 재료에 대한 보다 지속 가능하고 경제적인 대안을 제공할 수 있는 기회를 제안합니다.

Maxey는 "산업이 불연속 또는 절단 탄소 섬유를 사용하는 모든 곳에서 재활용된 [섬유]를 가장 먼저 고려해야 합니다."라고 말합니다. "우리는 이 모든 돈을 버진 탄소 섬유를 연속 형식으로 만드는 데 사용합니다. … 그런 다음 왜 그것을 가지고 열가소성 수지에 넣어야 합니까? 해당 스크랩에 이미 불연속적인 형식이 있는 경우, 어쨌든 잘라낼 수 있는 성형 화합물에 사용하기에 가장 좋은 재료라고 생각합니다."

또한, 생산되는 rCF의 품질은 일부 경우에 버진 섬유와 대등한 것으로 나타났습니다. 열분해를 사용하여 탄소 섬유를 재생하는 ELG 탄소 섬유는 섬유가 일반적으로 모듈러스의 변화 없이 인장 강도의 최소 90%를 유지한다고 말합니다. Vartega는 화학적 재활용 공정을 사용하며 그 섬유가 버진 탄소 섬유와 동일한 기계적 특성을 나타낸다고 주장합니다. Shocker Composites(Wichita, Kan., U.S.)는 인라인 가용매분해 공정을 사용하여 섬유를 재생하고 섬유에 명백한 손상이 없는 고품질을 주장합니다.

<소스 미디어="(최소 - 너비:1000px)" srcset="https://www.mfgrobots.com/article/uploadfiles/202112/2021122814424513.jpg;maxWidth=700 1x, https://www.mfgrobots.com /article/uploadfiles/202112/2021122814424513.jpg 2x"> <소스 미디어="(최소 - 너비:401px) 및 (최대 너비:1000px)" srcset="https://www.mfgrobots.com/article/uploadfiles/202112/2021122814424513.jpg;maxWidth=560 1x, http //www.mfgrobots.com/article/uploadfiles/202112/2021122814424513.jpg 2x"> <소스 미디어="(최대 너비:400px)" srcset="https://www.mfgrobots.com/article/uploadfiles/202112/2021122814424513.jpg;maxWidth=360 1x, https://www.mfgrobots.com /article/uploadfiles/202112/2021122814424513.jpg;maxWidth=720 2x">

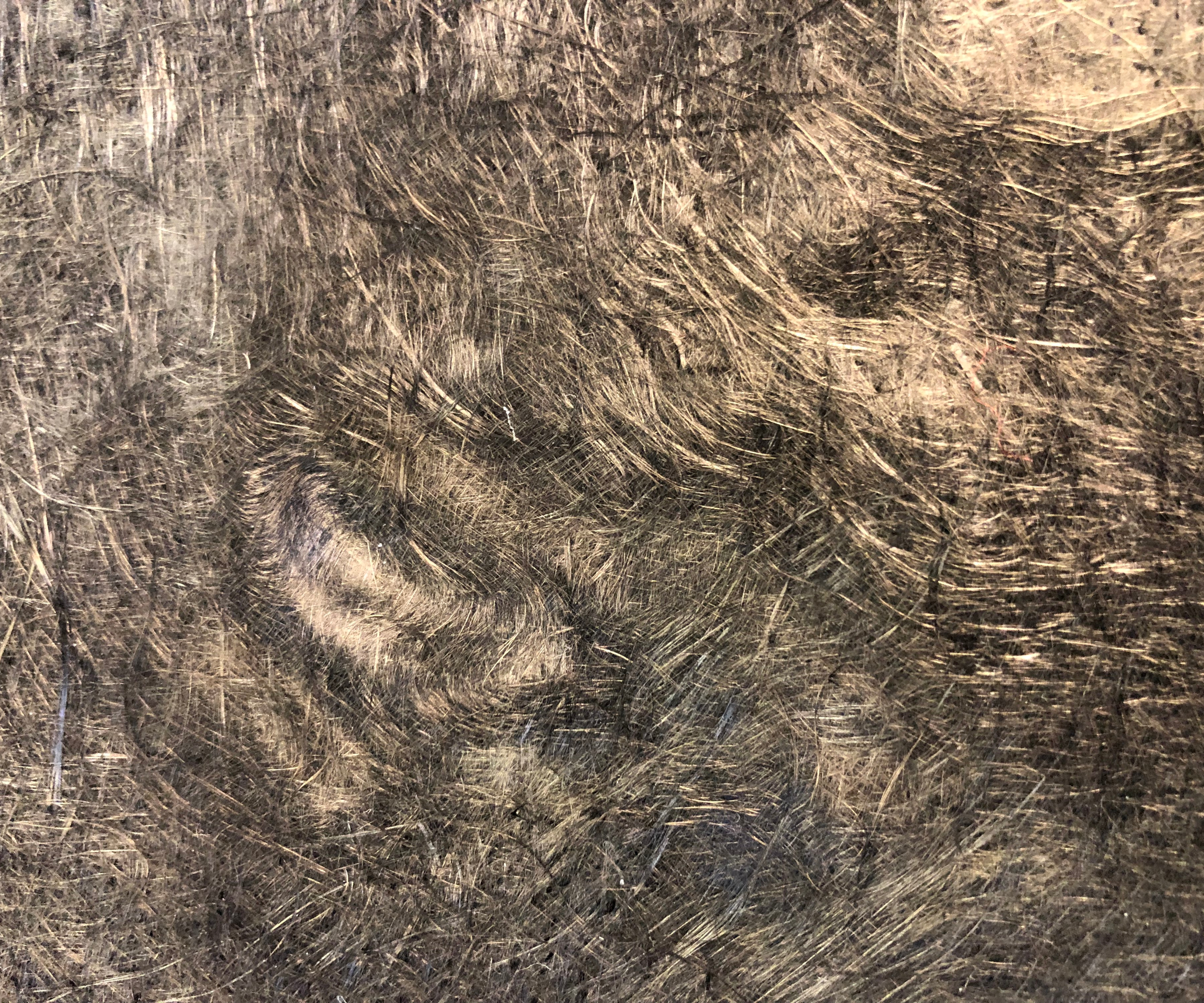

ELG Carbon Fibre의 재활용 탄소 섬유 부직포 매트.

CW 사진 | 스콧 프랜시스

위치타 주립대학교의 Vamsidhar Patolla 박사에 따르면 Shocker Composites의 학생이자 창립자인 그는 알루미늄과 같은 다른 재료와 비교할 수 있는 수준으로 비용을 낮추는 것이 과제입니다. "가공성은 대량 생산 규모와 일치해야 합니다."라고 그는 말합니다. Shocker Composites의 공정은 배치 공정이 아닌 인라인 공정이기 때문에 이러한 이점을 제공합니다. ("탄소 섬유의 지속 가능한 인라인 재활용" 기사에서 자세히 알아보십시오.)

최근 몇 년 동안 rCF 처리 및 섬유 품질이 개선됨에 따라 상업용 공급업체는 rCF의 다운사이클링에서 더 낮은 성능의 제품으로 초점을 옮기기 시작했습니다.

현장 기술 담당자인 Benjamin Andrews는 "특히 고강도 및 강성이 요구되는 항공우주 분야에서 처녀 섬유를 완전히 대체하지는 않겠지만 사람들은 재활용 섬유가 잠재력이 약한 재활용 섬유가 아니라는 생각을 하고 있습니다."라고 말합니다. ELG 탄소 섬유의 서비스 엔지니어. "일부 응용 분야에서 처녀 섬유보다 우수한 자체 이점이 있습니다. 드레이프성과 표면 마감은 모두 버진 섬유보다 우수합니다. 이것은 단순히 재사용 가능한 소재가 아닙니다. 나름의 장점이 있는 자료입니다.”

시장에 관해서는 자동차 산업이 rCF를 사용할 가능성이 가장 높아야 합니다. 경량화와 우수한 표면 마감을 결합한 이 소재의 능력은 다양한 내부 구성 요소는 물론이고 신체 패널에 자연스럽게 맞습니다. rCF의 상용 공급업체는 널리 채택되기를 희망하면서 숨을 죽이고 업계를 오랫동안 바라보았지만 전환점은 아직 오지 않았습니다. 처리 시간과 비용은 계속해서 업계의 걸림돌이 되고 있습니다.

Carbon Conversions(미국 사우스캐롤라이나주 레이크 시티)의 CEO인 Mark Mauhar는 이러한 우려가 진행 상황을 감안할 때 약간의 변명이라고 주장하며 어떤 시장에서든 채택에 대한 주요 장벽은 실제로 위험 회피라고 생각합니다. .

“누구도 새로운 물질 생태계를 가장 먼저 채택하고 싶어하지 않습니다.”라고 그는 말합니다. 그는 또한 자동차 산업에서 rCF를 대규모로 채택하는 것이 반드시 바람직한 것은 아니라고 강조하며 12개의 주요 자동차 플랫폼에서 채택하면 rCF의 글로벌 공급이 빠르게 소모될 수 있다고 지적합니다. 그는 접근 방식이 틈새 프로그램을 대상으로 해야 하며, 이는 차례로 비즈니스 관점에서 공급망을 더욱 견고하게 만들 것이라고 말합니다.

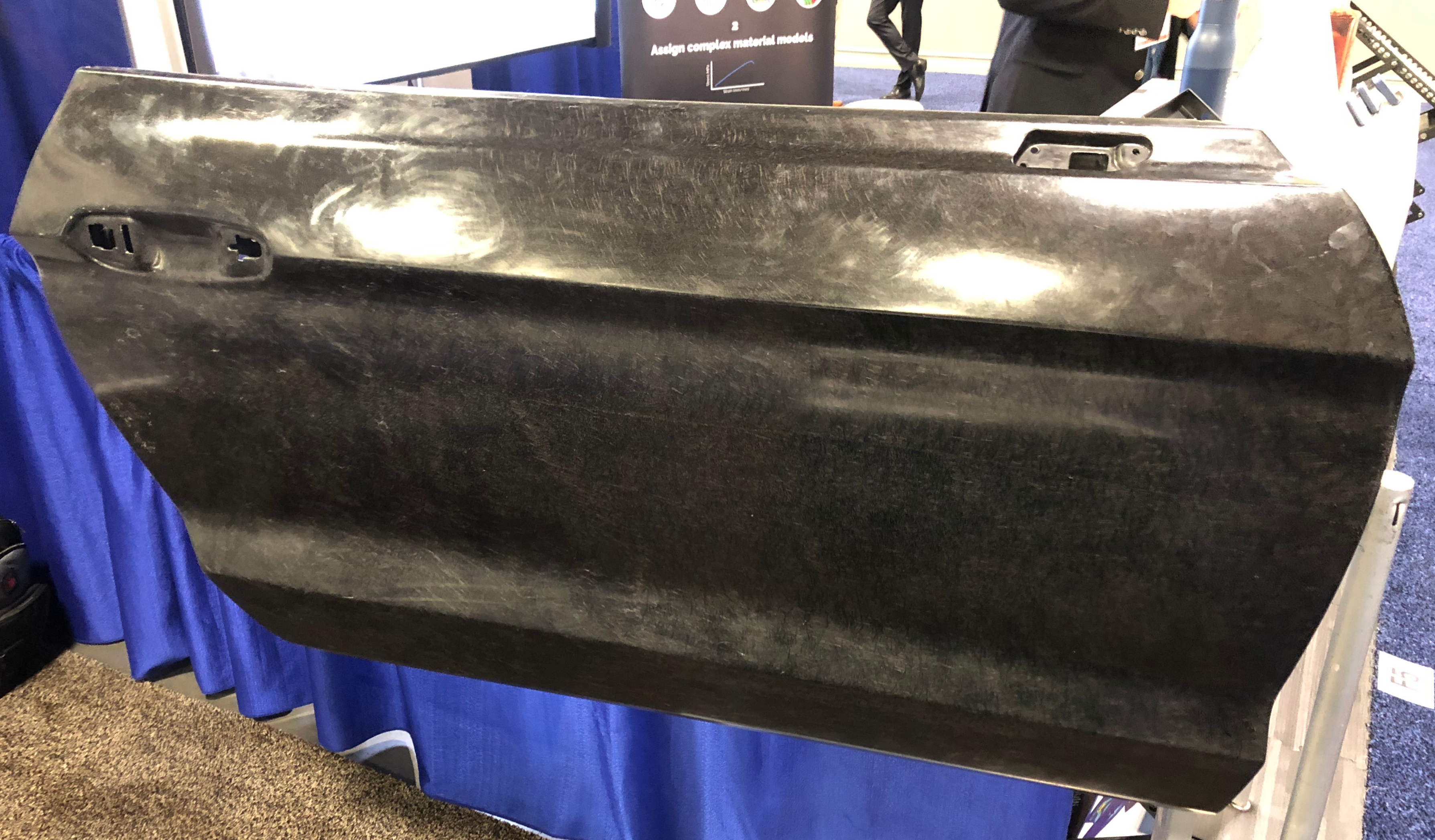

Carbon Conversions의 re-Evo MCF로 만든 프리프레그로 만든 자동차 도어 패널

CW 사진 | 스콧 프랜시스

그는 “자동차에서 그것을 어디에 둘 것인지에 대해 현명하게 대처하는 것이 중요합니다.”라고 말합니다. "특정 자동차 모델에서 의미 있는 특정 부품을 선택합니다."

Mauhar는 자동차가 사용 가능한 재활용 탄소 섬유의 상당한 부분을 소비하는 최초의 주요 시장 공간이 되기를 희망합니다. "향후 24개월 안에 우리는 약간의 움직임을 볼 수 있을 것입니다."라고 그는 예측합니다.

일반적으로 복합 재료는 배터리 상자, 압력 용기, 판 스프링 및 리프트 게이트 시스템과 같은 부품 형태로 자동차 산업에 점진적으로 적용되고 있습니다. rCF가 동일한 궤적을 따르는 것이 합리적일 것입니다.

<소스 미디어="(최소 - 너비:1000px)" srcset="https://www.mfgrobots.com/article/uploadfiles/202112/2021122814424849.jpg;maxWidth=700 1x, https://www.mfgrobots.com /article/uploadfiles/202112/2021122814424849.jpg 2x"> <소스 미디어="(최소 - 너비:401px) 및 (최대 너비:1000px)" srcset="https://www.mfgrobots.com/article/uploadfiles/202112/2021122814424849.jpg;maxWidth=560 1x, http //www.mfgrobots.com/article/uploadfiles/202112/2021122814424849.jpg 2x"> <소스 미디어="(최대 너비:400px)" srcset="https://www.mfgrobots.com/article/uploadfiles/202112/2021122814424849.jpg;maxWidth=360 1x, https://www.mfgrobots.com /article/uploadfiles/202112/2021122814424849.jpg;maxWidth=720 2x">

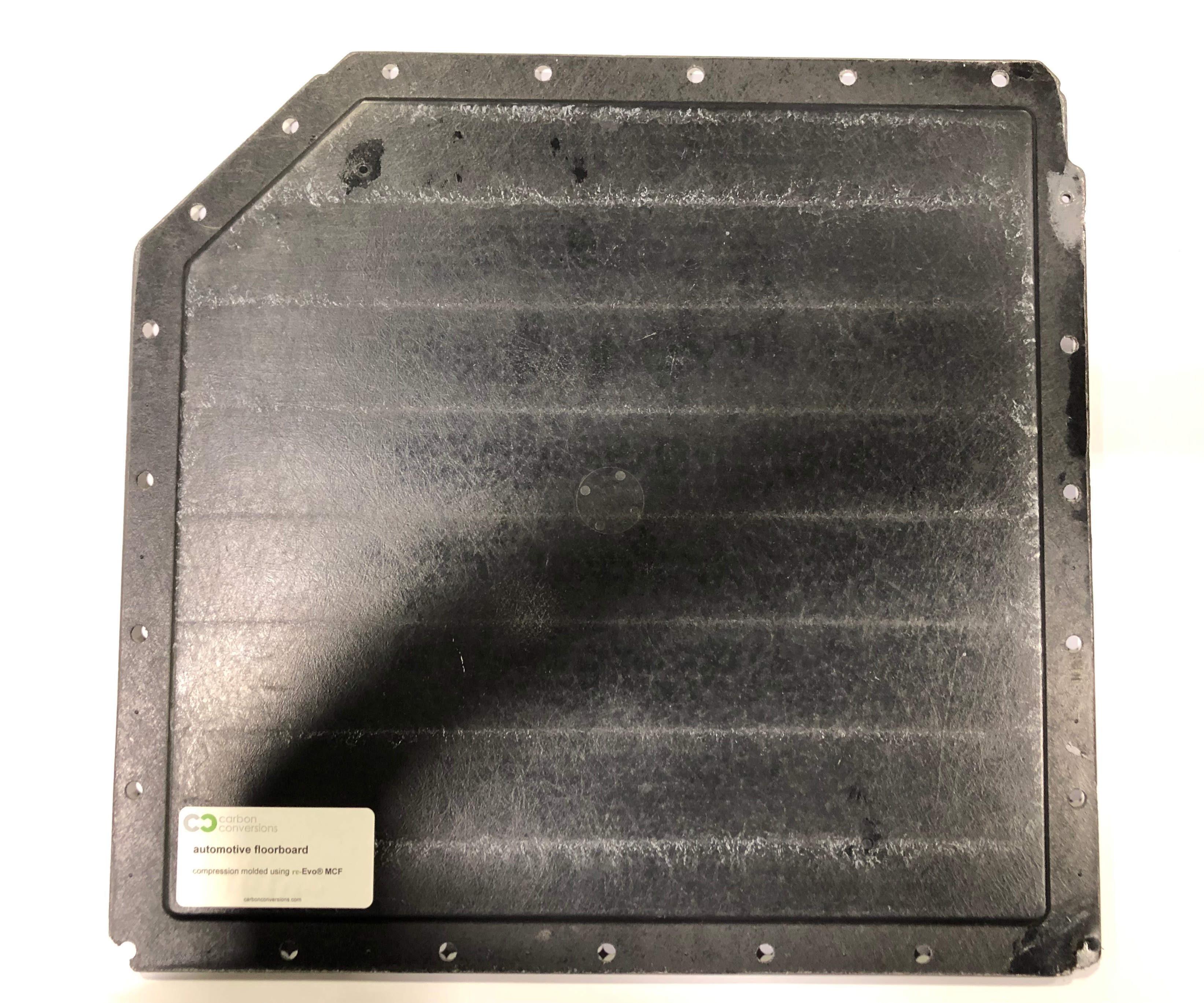

이 압축 성형 자동차 마루판은 Carbon Conversions의 re-Evo MCF 부직포 매트를 사용합니다.

CW 사진 | 스콧 프랜시스

이러한 틈새 접근 방식의 흥미로운 예 중 하나는 자동차 및 모터스포츠에서 항공우주 및 방위에 이르는 응용 분야를 위한 고급 경량 복합 재료 제조업체인 ProDrive Composites(Milton Keynes, 영국)입니다. 이 회사는 재활용 가능한 복합 부품을 제조하기 위해 반응성 열가소성 수지를 사용하는 새로운 공정인 P2T(1차에서 3차로) 공정에 대해 셰필드 대학 첨단 제조 연구 센터(AMRC, Sheffield, UK) 및 ELG 탄소 섬유와 협력하고 있습니다. 플라스틱 단량체는 재활용된 섬유가 있는 상태에서 촉매와 반응하여 오토클레이브 외부에서 경화된 라미네이트를 생성합니다.

ProDrive의 P2T 프로세스를 사용하여 생산된 3차 부품의 예.

CW 사진 | 스콧 프랜시스

ProDrive Composites의 수석 엔지니어인 John McQuilliam은 "[우리는] 재활용 가능한 복합재 패널이 많은 산업에 적합한 비율과 비용으로 생산될 수 있음을 입증했습니다.

회사는 P2T를 통해 복합 재료를 3회 이상 사용할 수 있다고 말합니다. 1차 부품의 수명이 다하면 섬유와 잠재적으로 수지를 재활용하여 차체 패널과 같은 열가소성 2차 부품의 원료를 공급할 수 있습니다. 해당 부품의 수명이 다하면 잘게 자르고 새 부품으로 다시 성형할 수 있습니다. ("재활용을 위한 P2T 프로세스 포지셔닝" 문서에서 자세히 알아보십시오.)

한편 Vartega는 자동차 산업에 중점을 둔 Advanced Composites Manufacturing Innovation(IACMI, Knoxville, Tenn., U.S.) 프로젝트를 주도하고 있습니다. 2년 간의 기술 협력은 차량 경량화 애플리케이션에 사용할 일관된 재활용 탄소 섬유 강화 열가소성 수지를 만드는 문제를 해결하기 위해 설계되었습니다. Maxey는 프로젝트가 섬유 인터페이스에서 완성 부품 속성에 이르기까지 재료의 완전한 특성화를 제공하는 강력한 데이터 세트를 향해 진행되고 있다고 말합니다.

물론 자동차 산업을 고려할 때 가장 좋은 방법은 관련 신기술에 있을 수 있습니다. 전기 자동차, 자율 주행 자동차 및 자동차의 연결성 측면은 복합 재료가 큰 역할을 할 가능성이 있는 새로운 부품 및 응용 분야 기회를 제공합니다.

Maxey는 자동차 산업이 어디로 가고 있는지에 대한 평가를 제공합니다. [대통령] 행정부가 말하고 있다”고 말했다. “[우리는] 경량화에 대한 큰 후퇴를 보고 있지 않지만, 아마도 경량화에 대한 동기가 진화할 것입니다. 업계에서 볼 수 있는 것은 모빌리티 애플리케이션을 위한 경량화에 대한 초점이라고 생각합니다."

항공 우주 산업은 가장 많은 탄소 섬유 폐기물을 생성하며 상업용 rCF 공급업체는 종종 항공 우주 산업을 재활용품의 원천으로 봅니다. 과잉 물질, 일반적으로 경화되지 않은 열경화성 복합 프리프레그를 수집하고 열(열분해) 또는 화학적 용매(용매분해)를 통해 수지를 제거하여 밀링, 절단 또는 펠릿화된 섬유를 생성합니다.

업계가 열가소성 복합 재료(TPC)의 사용 증가로 이동함에 따라 해당 재료는 새로운 재활용 기회를 제시합니다. 열가소성 폴리머는 재용해 및 재형성될 수 있기 때문에 항공우주 산업은 자체 스크랩의 일부를 2차 용도로 재흡수하여 잠재적으로 섬유와 매트릭스를 모두 재사용할 수 있는 더 많은 기회를 갖게 됩니다. 응용 연구 수준에서 열가소성 연구 센터(TPRC, Enschede, 네덜란드)와 협력하는 열가소성 복합 재료 R&D 센터인 열가소성 복합 재료 응용 센터(TPAC, Enschede, 네덜란드)의 연구원 Thomas de Bruijn은 업계의 노력을 지적합니다. 내부적으로 재료를 재활용하도록 만들어졌습니다.

"타당성 측면에서 열가소성 복합 재료의 경우 사내 접근 방식이 훨씬 더 합리적입니다."라고 그는 말합니다.

de Bruijn에 따르면 항공기 OEM은 rCF의 상용 공급업체에 의존하기보다 내부적으로 재활용할 가능성이 더 큽니다. 그 주된 이유는 추적 가능성입니다. 폴리머 유형을 주어진 응용 분야에 맞추는 것은 공급 장치가 외부로 옮겨질 때 훨씬 더 어려워집니다.

GKN Fokker(네덜란드 Hoogeveen)의 엔지니어링 스트레스 전문가인 Johan Meuzelaar는 자신의 생산 환경 내에서 최대한 많은 애플리케이션을 찾는 것이 답이라고 생각합니다. "우리가 버진 재료로 만드는 열가소성 부품의 유형을 보면 재활용할 수 있는 부품이 많이 있습니다."라고 그는 말합니다. "[우리는] 우리가 생성하는 상당한 양의 폐기물을 확실히 사용할 수 있습니다."

TPRC의 열가소성 복합재료 엔지니어인 Guillaume Vincent는 “이미 시설을 갖추고 있습니다. 그는 재활용이 내부적으로 정상적인 프로세스 체인에 적합하며 대부분의 장비가 이미 설치되어 있어 가장 저렴한 방법이라고 설명합니다. "[그것은] 우리가 정상적인 프로덕션 환경에서 하는 활동에 맞습니다."

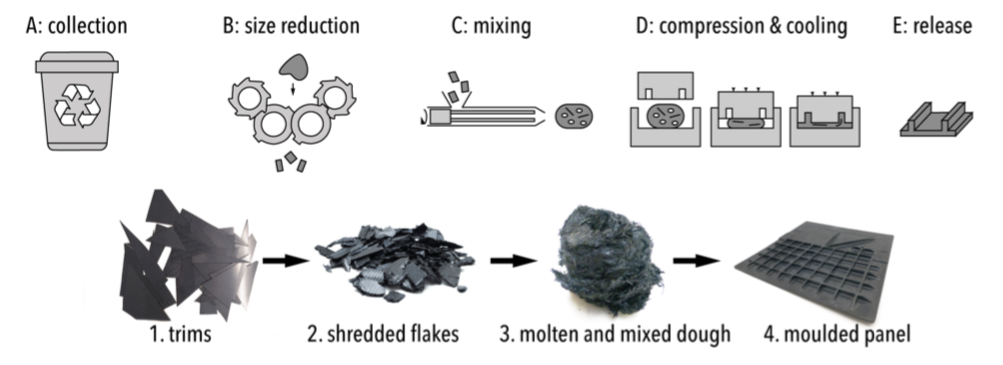

<소스 미디어="(최소 - 너비:1000px)" srcset="https://www.mfgrobots.com/article/uploadfiles/202112/2021122814424808.png;maxWidth=700 1x, https://www.mfgrobots.com /article/uploadfiles/202112/2021122814424808.png 2x"> <소스 미디어="(최소 - 너비:401px) 및 (최대 너비:1000px)" srcset="https://www.mfgrobots.com/article/uploadfiles/202112/2021122814424808.png;maxWidth=560 1x, http //www.mfgrobots.com/article/uploadfiles/202112/2021122814424808.png 2x"> <소스 미디어="(최대 너비:400px)" srcset="https://www.mfgrobots.com/article/uploadfiles/202112/2021122814424808.png;maxWidth=360 1x, https://www.mfgrobots.com /article/uploadfiles/202112/2021122814424808.png;maxWidth=720 2x"> TPC-사이클 재활용 경로

TPC-사이클 재활용 경로 출처 | TPRC, TPAC

De Bruijn, Vincent 및 Meuzelaar는 TPAC 및 TPRC에서 운영하는 TPC-Cycle 프로젝트에 참여하고 있습니다. 이 프로젝트는 항공 우주 및 대량 응용 분야를 위한 열가소성 복합 재료 처리에서 생산 스크랩을 재사용하는 것을 목표로 합니다. 목표는 열가소성 복합 재료의 높은 기계적 특성을 유지하고 저렴한 비용으로 전반적인 환경 영향을 줄이는 것입니다. TPC-Cycle은 짧은 사이클 시간을 자랑하며 복잡한 형상의 생산이 가능하다고 합니다.

TPC-Cycle 프로세스를 사용하여 개발된 회전익기용 데모 액세스 패널.

출처 | TPRC, TPAC, GKN 포커

GKN Fokker, Toray Advanced Composites(미국 캘리포니아주 Morgan Hill, 네덜란드 Nijverdal), Cato Composite Innovations(네덜란드 Rheden), Dutch Thermoplastic Components(네덜란드 Almere) 및 Nido RecyclingTechniek(네덜란드 Nijverdal)를 포함한 여러 산업 파트너 , TPC-Cycle 프로젝트에 참여하고 있으며, 재료, 제조, 디자인 및 응용 분야에서 가치 사슬의 다양한 부문을 대표합니다.

de Bruijn에 따르면, TPC-Cycle 프로젝트는 현재 비용 분석 및 수명 주기 분석을 완료하여 프로세스가 경제적으로 이점이 있음을 입증하는 것을 검토하고 있습니다.

또한, Clean Sky 2 Joint Undertaking(EU의 Horizon 2020 프로그램에 의해 자금 지원)과 같은 프로그램은 항공 우주 스크랩의 루프를 닫는 데 중점을 둔 R&D를 장려하고 있습니다. OEM은 내부 부품, 액세스 패널, 소형 부품, 심지어 기체 클립 및 시스템 브래킷에 재활용 공장 폐기물을 사용할 가능성을 찾고 있습니다.

열가소성 다기능 동체 데모의 하반부를 위한 GKN Fokker 프로그램 관리자인 Dr. Bas Veldman은 클립 및 브래킷에 대한 Clean Sky 2 프로그램에 따라 제안을 요청함으로써 이 개념을 육성하고 있습니다. 시연기 개발의 중요한 요소는 프레임 클립 및 브래킷과 같은 제품에 공장 폐기물을 사용하여 환경 영향을 줄이는 것입니다. 시연자는 또한 패스너를 용접으로 대체하여 경량화에 기여하면서 재료, 에너지 및 비용을 절약하는 것을 목표로 합니다.

Meuzelaar에 따르면 GKN Fokker는 재활용 기술이 회사의 미래 개념의 동체의 일부가 될 수 있는 방법을 조사하고 있습니다. 그는 이 개념이 잠재적으로 많은 열가소성 복합 재료를 사용하게 될 것이며 재활용 브래킷, 피팅 및 비구조 부품에 사용될 수 있는 많은 폐기물을 생성할 수 있다고 말했습니다.

"열가소성 동체를 찾는 이유는 비용이며 우리는 이것이 재활용도 포함하는 비용 경제적인 생산 방법이라고 생각합니다."라고 그는 말합니다.

Meuzelaar는 높은 수준의 목표는 항공우주 분야에서 보다 저렴하고 지속 가능한 제품을 만드는 것이라고 말합니다. 열가소성 수지의 연속 생산을 향한 진전이 이루어지고 있지만 이것은 또한 폐기물을 발생시킬 것입니다(불행하게도 일반적으로 복합 재료의 경우와 마찬가지로). 그러나 그는 폐기물이 상업적으로 실행 가능하다고 믿으며 재활용된 탄소 섬유 TPC의 저전단 혼합/압축 성형이 연속 섬유를 사용한 기존의 라미네이팅에서 제공되지 않는 설계 자유도를 제공한다고 말합니다. "일반적으로 항공 우주 분야에서 사용된 재료, 사용된 합금 및 사용된 생산 시스템 측면에서 과잉 설계되는 경향이 있는 패널, 작은 페어링 또는 시스템 브래킷과 같은 매우 흥미로운 비구조적 부품을 만들기 위한 많은 추가 옵션을 얻을 수 있습니다." 그는 설명한다.

그는 기회가 주로 중간 크기 및 중간 복잡성의 비구조적 부분에 있다고 믿으며, 이는 여전히 더 큰 구성 요소의 총 비용에서 상당한 부분을 차지합니다.

"우리는 가까운 장래에 재활용된 열가소성 수지로 날개를 만들지 않을 것입니다."라고 Meuzelaar는 말합니다. "하지만 날개 내부에는 경제적으로 합리적으로 만들 수 있는 부분이 있습니다."

그렇긴 해도 열가소성 복합 재료가 재활용 산업에 미칠 영향을 예측하는 것은 다소 무리가 있습니다.

"폐기물 비율은 테이프 배치 또는 맞춤형 블랭크와 같은 새로운 생산 방법으로 인해 감소할 것입니다. 이 방법은 우리가 보는 현재의 일반적인 네스팅 및 스탬프 형성 공정보다 폐기물을 덜 생산할 것입니다."라고 de Bruijn은 말합니다. 앞으로 몇 년 및 수십 년 동안 더 많은 열가소성 폐기물이 발생할 것입니다.”

그리고 사내 재활용에 대한 이러한 관심이 증가하고 있는 동안에는 사용할 수 없는 일부 폐기물이 항상 존재하고 제작자는 사내에서 재활용을 꺼리거나 할 수 없습니다. 이러한 경우, 해당 재료는 재료 공급업체에서 회수할 수 있습니다. 열가소성 복합 재료의 사용 증가가 공급망에 무엇을 의미하는지 시간이 말해줄 것입니다. (TPC-Cycle 프로젝트 및 Clean Sky 2 이니셔티브에 대해 "생산을 위한 재활용 열가소성 복합 재료"에서 자세히 알아보십시오.)

적층 제조는 rCF의 잠재력을 보유한 또 다른 분야입니다. 예를 들어, Shocker Composites는 재활용 탄소 섬유를 20-40% 강화 ABS 필라멘트로 합성했으며 Cincinnati Inc.(미국 오하이오주 해리슨)의 BAAM(Big Area Additive Manufacturing) 3D 프린팅 공정에서 성공적으로 사용되었음을 보여주었습니다.

또한 Vartega는 탄소 섬유 재활용 기술과 재료 개발 전문성을 활용하여 분말층 융합 적층 제조용 폴리머 공급 원료를 발전시키고 있다고 말했습니다. 이 회사는 최근 이 지역에서 연구 개발(R&D)을 수행하기 위해 National Science Foundation(미국 버지니아주 알렉산드리아 NSF) SBIR(Small Business Innovation Research) 보조금을 받았습니다.

Vartega는 또한 열가소성 분말을 탄소 섬유로 강화하는 동시에 재료가 적외선 첨가제 시스템에서 기능성 부품을 생산할 수 있도록 하는 프로세스를 개발하고 있다고 주장합니다. 이러한 발전을 통해 디지털 제조업체는 새로운 분말 기반 하드웨어 플랫폼의 잠재력을 최대한 실현하여 중간 규모 생산 속도로 사출 성형 재료와 유사한 성능을 발휘하는 부품을 생산할 수 있을 것으로 보고되었습니다.

“탄소 섬유 강화 폴리머 분말을 제공함으로써 UAV(무인 항공기) 및 의료 보철과 같은 분야의 제조업체는 빠르고 복잡하며 맞춤형 3D 프린팅의 이점을 실현하는 동시에 재료 선택이 필요한 구조적 무결성을 나타내도록 보장합니다. 제품”이라고 Vartega의 COO인 Alice Havill은 말합니다.

한편, 재활용 탄소 섬유가 역할을 할 수 있는 다른 시장 및 응용 프로그램이 계속해서 등장하고 있습니다.

이 건축 등급의 교차 적층 목재(CLT)는 열 변형 목재와 복합재 재활용 기술 센터의 재활용 탄소 섬유를 결합합니다.

출처 | 복합재 재활용 기술 센터

The Composite Recycling Technology Center (CRTC, Port Angels, Wash., U.S.) has been exploring use of recycled carbon fiber in a variety of products, from park benches to high-performance sporting goods to composite tubing. The company works with reclaimed uncured prepreg material from Toray Composite Materials America (Tacoma, Wash., U.S.) as well as rCF from ELG Carbon Fibre.

Dave Walter, CEO of the CRTC, points to the construction industry as an area of potential growth. The company recently developed a construction grade cross-laminated timber (CLT) under a patent-pending process that combines thermally modified lumber with recycled carbon fiber. The thermal modification process cooks off the sugars and lignin, providing rot and termite resistance, and then carbon fiber strips are integrated for strength.

The CRTC also uses recycled carbon fiber to create panels bonded with wood veneer. These panels showcase the beauty of wood with a strong, light and flexible substrate for various interior and exterior applications, as shown in the picture below from a 2019 installation at the Benaroya Hall in Seattle.

Octave 9 Raisbeck Music Center – Benaroya Hall (Seattle, Wash., U.S.)

Photo | The Composite Recycling Technology Center

Big changes often happen incrementally, and the relatively young recycled carbon fiber industry continues to slowly push forward. While downcycling of rCF continues, perceptions about the material are beginning to change. Quality of fiber has been proven and processes continue to evolve. Awareness of the necessity to recycle carbon fiber is high and more players are getting involved.

“The ELG and Boeing announcement was a really big deal; it helps everyone move the ball forward [and] to accelerate the supply chain connections,” says Maxey.

“We’re here to enable and connect the dots,” he adds, summing up the industry. “We have this enabling technology that sits in the middle of the supply chain, but its really about connecting that stranded asset in the waste stream to an unmet demand downstream.”

The biggest change, according to Mark Mauhar of Carbon Conversions, is that suppliers now want to be part of the solution. “Prior to two years ago we’d get multiple calls a week from suppliers about getting rid of scrap, but no interest in using the material,” he says. “Now, people are starting to walk the walk. Only recently, we are finally starting to see potential customers of reclaimed carbon fiber spend significant resources in cutting molding tools, building prototypes and mock-ups, solving process issues — all activities that are well down the line in terms of commercial adoption.”

Perhaps what it really boils down to is patience. Detlef Drafz, CEO at ELG Carbon Fibre, points out that it’s helpful to examine the recycling history for other legacy materials.

“For over 50 years, ELG has recycled raw materials for the stainless steel industry. With metal, it’s accepted that you use the scrap even in vacuum furnaces for turbine blades … it’s accepted that recycled metal is a raw material, which properly processed can just be used. That wasn’t common in the aerospace application 25 years ago; however, we established a supply chain in order to give the guarantees that the material performs. We do the same here,” he says.

수지

탄소 섬유 시장은 2025년까지 23억 달러 이상의 가치에 도달할 것으로 예상됩니다. 기하급수적인 가치와 성장은 이 소재의 다양한 적용으로 인한 것입니다. 탄소 섬유를 그렇게 중요하게 만드는 용도는 무엇입니까? 이 탄소 섬유 가이드를 통해 이 재료를 사용할 때의 이점에 대해 배우게 됩니다. 제조업체가 이 소재를 사용하는 이유를 설명한 후 이 소재가 가장 큰 차이를 보이는 용도를 설명하겠습니다. 4 탄소 섬유 이점 탄소 섬유(CF) 또는 흑연 섬유는 재료의 구성으로 인해 다양한 이점이 있습니다. 이러한 기능으로 인해 다양한 애플

탄소 섬유는 탄소 섬유로 구성된 매우 강한 폴리머입니다. 이 소재는 가볍고 다양한 산업 분야에서 여러 용도로 사용됩니다. 탄소 섬유는 약간 비싼 편이지만 자동차 및 항공 우주 산업에서 많이 사용되는 소재입니다. 탄소 섬유 합성물은 범선, 자전거, 오토바이와 같은 여러 운송 수단에서 발견됩니다. 다른 산업에서는 강도 때문에 탄소 섬유를 사용하기 시작했습니다. 텐트 폴, 골프 클럽, 헬멧과 같은 일반적인 품목에 사용됩니다. 탄소 섬유는 칼이나 톱질 도구를 사용하는 일반 절단 응용 프로그램으로 절단할 수 있습니다. 연마제와 혼합된