3D 프린팅

지그, 고정 장치 또는 그립에 관계없이 툴링은 겉보기에는 평범하더라도 제조 공정의 일부로 여전히 중요합니다. 제품의 복잡성에 관계없이 생산의 생산성과 효율성은 고품질 도구 보조 장치의 가용성에 달려 있습니다.

지난 몇 년 동안 이러한 도구 보조 장치가 생산되는 방식에 급격한 변화가 있었습니다. Volkswagen에서 Boeing, Jabil 등에 이르기까지 주요 제조업체는 도구 제작 수단으로 3D 인쇄의 이점을 확인했습니다.

그렇다면 이러한 제조 보조 도구를 3D 프린팅하여 제조업체가 린 제조 프로세스를 달성하는 데 어떻게 도움이 될까요?

기본적으로 지그, 고정구 및 제조 보조 장치의 목적은 정확하고 반복 가능하며 상호 교환 가능한 제조 공정을 제공하는 동시에 생산 시간과 인적 오류를 줄이는 것입니다.

지그

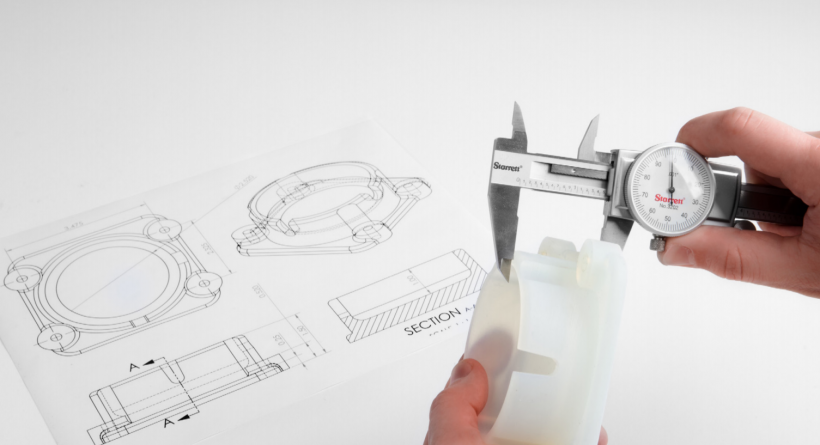

지그는 특정 작업을 위해 절단 또는 가공 도구를 안내하는 동안 공작물을 잡고 지지하는 도구입니다. 가장 일반적인 유형의 지그는 드릴 비트를 원하는 위치로 안내하는 드릴 지그입니다.

비품

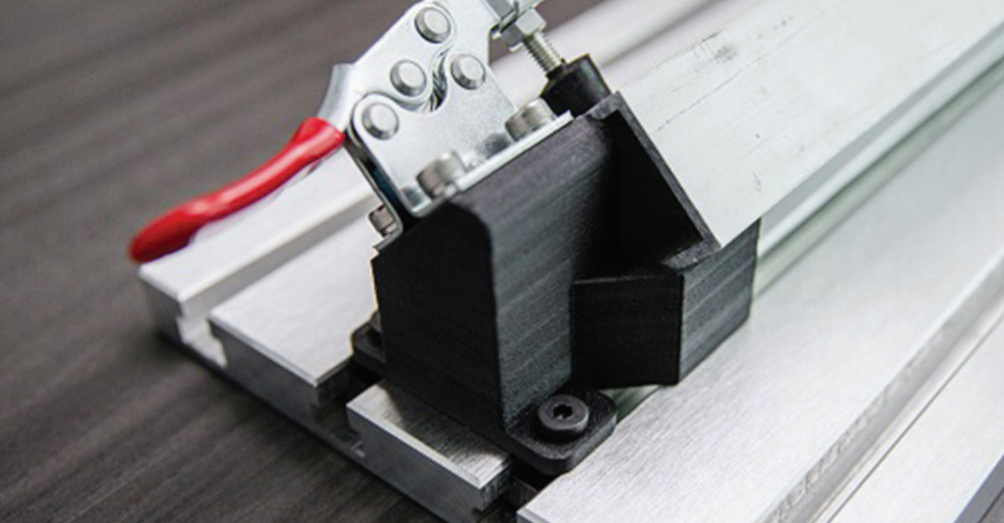

고정 장치는 가공 또는 조립 프로세스 중에 공작물을 고정, 지지 및 위치 지정합니다(절삭 공구를 안내하지는 않음). 고정 장치는 일반적으로 기계에 부착되며 각 고정 장치는 특정 부품이나 모양에 맞게 제작되어야 합니다.

지그 및 고정 장치는 제조 공정을 최적화하는 데 필수적이며 다음과 같은 이점이 있습니다.

당연히 전통적인 제조 방법을 사용하면 리드 타임이 길고 생산 비용이 많이 들고 새로운 설계 변경 시 유연성이 거의 없습니다.

그러나 3D 프린팅은 이상적인 대안입니다. 3D 프린터를 사용하면 자재 비용의 일부만으로 필요에 따라 지그와 고정구를 제조하고 필요에 따라 반복할 수 있습니다.

3D 프린팅의 주요 이점은 부품 생산 속도입니다. 3D 프린팅은 3D CAD 모델을 사용하는 디지털 제조 프로세스이기 때문에 해당 CAD 모델을 업로드하기만 하면 됩니다. 그러면 부품이 잠재적으로 몇 시간 안에 프린트될 수 있습니다.

이는 지그 및 고정구 생산에 상당한 이점을 제공합니다. 기존 제조 방식을 사용하면 툴링 생산에 며칠 또는 몇 주가 소요될 수 있으며 여러 처리 단계가 필요합니다. 그러나 3D 프린팅을 사용하면 제조 프로세스의 대부분이 자동화되어 사람의 개입이 덜 필요하고 생산 프로세스가 가속화됩니다.

실제 사례는 많습니다. 포르투갈에서 가장 큰 자동차 공장인 Volkswagen Autoeuropa는 3D 프린팅 지그 및 고정 장치로 시간을 89% 절약했다고 보고했습니다. Stratasys에서 수행한 연구에 따르면 비슷한 이야기가 있습니다. 제조업체에 따르면 3D 프린팅 지그 및 고정 장치는 리드 타임을 최대 90%까지 단축할 수 있습니다.

3D 프린팅으로 지그와 고정구를 생산할 수 있는 속도는 혁신적이고 새로운 디자인 변경을 촉진하여 장치를 여러 번 반복하는 데에도 이상적입니다.

종종 같은 날에 여러 번 반복해서 디자인하고 인쇄할 수 있습니다. 외부 공급업체를 사용하는 높은 비용과 연장된 일정과 적층 제조의 이점을 비교해 보십시오.

이러한 이점은 엔지니어가 기계 공장에서 반복을 받기까지 연장된 개발 주기와 긴 리드 타임을 겪을 필요가 없다는 것을 의미합니다. 그들은 생산 직전까지 설계 변경 사항을 통합할 수 있는 자유와 유연성을 가지고 있습니다.

시간 절약과 함께 3D 프린팅은 생산 비용을 크게 절감합니다. 종종 지그, 고정구 및 기타 툴링 장비의 생산은 외부 공급업체에 아웃소싱됩니다.

대조적으로, 3D 프린팅은 제조업체가 기술을 사내에 도입할 수 있도록 함으로써 이러한 접근 방식에 정면으로 도전합니다. 소량의 사내 도구 제작이라는 이 새로운 전략은 제조업체가 아웃소싱 비용을 절감할 수 있음을 의미합니다.

예를 들어 펜실베니아의 군사 및 항공우주 산업을 위한 고급 어셈블리를 생산하는 위탁 제조 공장인 Liberty Electronics는 아웃소싱 대신 사내에서 3D 프린팅하여 맞춤형 도구 비용의 85%를 절약했습니다.

재고는 제조업체가 3D 프린팅으로 지출을 크게 줄일 수 있는 또 다른 영역입니다. 공구 장비를 보관하는 대신 적층 제조를 통해 주문형 제조가 가능하므로 필요할 때 공구를 생산할 수 있습니다.

마지막으로 3D 프린팅은 가감 공정이 아니라 적층 공정이기 때문에 제조업체는 재료 낭비를 쉽게 최소화하여 재료 비용을 절감할 수 있습니다.

지그와 고정구는 생산 현장에서 작업자가 물리적으로 처리해야 하므로 취급하기 쉬운 경량 부품을 만드는 것이 제조업체의 우선 순위입니다.

여기서 3D 프린팅은 무게 감소를 통해 엄청난 도움이 될 수 있습니다. 예를 들어 고성능 재료는 금속 절단 공정에 대한 훌륭한 대안이며 더 가벼운 옵션을 제공합니다. 더 가벼운 도구는 또한 생산 현장의 작업자가 더 쉽게 사용할 수 있음을 의미합니다.

적층 제조를 통해 엔지니어는 작업자의 정확한 요구 사항에 맞게 개선된 도구를 만들 수 있습니다.

조립 환경은 가혹하고 반복적인 작업은 직원들에게 엄청나게 부담이 될 수 있다고 첨단 산업 솔루션의 리더 중 하나인 Eckhart의 AM 애플리케이션 엔지니어인 Bob Heath는 말합니다. 전통적으로 설계된 도구보다 훨씬 더 가벼운 맞춤형 인체 공학적 도구를 설계하는 것은 Eckhart의 적층 공정의 이점 중 하나입니다.

이 회사는 최종 사용자 피드백을 통합하여 3D 프린팅으로 도구 인체 공학을 지속적으로 개선하는 동시에 조립 라인의 작업자를 위해 작업을 더 가볍고 안전하며 반복 가능하고 정확하게 만듭니다.

예를 들어 조립자가 45초마다 스테이션에 들어오는 새 차량에 와이퍼 블레이드를 설치해야 하는 것은 인체공학적인 악몽입니다.

그래서 Eckhart는 Stratasys와 협력하여 와이퍼의 모터 본체에서 떨어져 있는 위치를 찾는 3D 인쇄 지그를 개발했습니다. 이 지그는 도구를 차량 앞유리에 빨아들여 작업자를 도왔습니다.

새로운 지그로 인해 위치가 단단히 고정되어 어셈블러가 와이퍼 블레이드를 일관되게 설치할 수 있으며 다운스트림에서 재작업 또는 품질 문제가 제거됩니다.

또한 읽기:3D 프린팅, 자동화 및 인더스트리 4.0에 대한 Eckhart의 적층 제조 애플리케이션 엔지니어와의 인터뷰

플라스틱 및 금속에서 고무 및 왁스에 이르기까지 다양한 재료를 3D 프린팅에서 사용할 수 있습니다. 복합 재료 3D 프린팅은 향상된 기계적 특성을 가진 새로운 재료를 만들기 위해 재료를 결합하여 빠르게 성장하는 관심 분야입니다. 예를 들어, 3D 인쇄 부품은 화학적 및 내열성이 있거나 UV 안정성을 가질 수 있습니다.

지그 및 고정 장치에 대한 가장 중요한 의미 중 하나는 PEKK 또는 ULTEM 및 복합 재료와 같은 고성능 재료의 개발이며, 이는 기계적 특성이 강화된 강력하고 가벼운 툴링 부품을 생성할 수 있습니다.

3D 프린팅은 새롭고 개선된 디자인을 생성하는 더 간단한 방법을 제공하여 지그 및 고정 장치의 성능을 개선하는 데 도움이 될 수 있습니다. 이전에는 이를 달성하는 것이 전통적인 방법으로 새로운 제조 설비를 생산하는 데 필요한 노력과 비용 수준으로 인해 엄청난 작업이었습니다.

AM을 사용하면 일련 번호, 제조 날짜 및 기타 주요 데이터와 같은 기능을 추가할 수 있으므로 재고 관리 및 추적이 향상됩니다.

가공 과정에서 분리되는 부품을 3D 프린팅 시 결합할 수 있습니다. 이렇게 하면 간격 공간과 원치 않는 먼지 및 칩 축적이 최소화됩니다(예:가공 도구의 경우).

마지막으로 3D 프린팅은 맞춤형 제품 생성을 용이하게 합니다. 복잡한 형상을 생성하는 기능과 함께 이 기술을 사용하여 기존 제조 방법으로는 달성할 수 없는 복잡한 맞춤형 도구를 쉽게 생산할 수 있습니다.

그리고 맞춤화 기회는 의료 기기 분야와 같은 다양한 산업 전반에 걸쳐 이점이 있습니다. 여기에서 3D 프린팅은 이미 수술 가이드를 만들고 수술 시간을 단축하고 더 나은 환자 경험을 제공하는 데 사용되고 있습니다.

자빌

Jabil은 전 세계 20개국 이상에 100개의 시설을 갖춘 글로벌 제조 서비스 회사입니다. Ultimaker AM 시스템의 무기고를 통해 이 회사는 이미 지그 및 고정물 생산을 위한 3D 프린팅을 탐구하고 있습니다. Michigan에 있는 Auburn Hills 시설은 적층 제조를 사용한 툴링 생산의 선구자입니다.

"장기적으로는 모든 고정 장치와 지그가 3D 인쇄되고 일부는 플라스틱으로, 일부는 금속으로 될 것 같지만 궁극적으로는 완벽합니다." – John Dulchinos, Jabil.

이 기술을 통해 회사는 비용 제약 없이 여러 설계 반복을 통해 지그 및 고정구의 일회성 배치를 생산할 수 있습니다. 이 시설은 이제 툴링 비용을 최대 30%까지 줄이고 필요한 시간을 80%까지 줄이는 동시에 고객 만족도를 높일 수 있습니다.

Jabil의 적층 제조 이사인 Tim DeRosett에 따르면 "3D 인쇄 도구 및 고정 장치는 대부분의 제조업체가 기존 공정에 3D 인쇄를 적용할 때 이점을 얻을 수 있는 영역입니다."

무그 항공기 그룹

항공 우주 및 방위 산업 제조업체인 Moog Aircraft Group은 FDM(Fused Deposition Modeling) 기술을 사용하여 CMM(Coordinate Measuring Machine) 고정 장치를 3D 인쇄합니다. 회사에 따르면 CMM 고정 장치의 생산을 아웃소싱하여 구상에서 최종 부품까지 리드 타임이 4~6주 정도 소요되었습니다. 그러나 3D 프린팅을 사용하면 회사에서 약 20시간 만에 동일한 비품을 사내에서 생산할 수 있습니다. 3D 인쇄된 CMM 고정 장치의 가격도 £2,000에서 수백 파운드로 떨어졌습니다.

보잉

그러나 3D 프린팅은 작은 제조 보조 장치에만 도움이 되는 것은 아닙니다. 2016년, 보잉과 테네시주에 있는 에너지부 오크리지 국립연구소(ORNL)의 공동 프로젝트는 보잉의 777X 항공기용으로 인상적인 대형 3D 인쇄 트림 및 드릴 도구를 생산하여 당시 세계 최대 항공기 기록을 세웠습니다. 3D 인쇄된 개체입니다.

이전에는 금속을 사용하는 전통적인 제조 방법으로 제조되었던 트림 및 드릴 도구는 단 30시간 만에 탄소 섬유 강화 ABS로 3D 프린팅되었습니다. 대규모 AM 애플리케이션을 위해 주로 개발된 독점적인 BAAM(Big Area Additive Manufacturing) 기계 덕분에 빠른 생산이 가능했습니다.

또한 읽기:대규모 3D 프린팅의 4가지 인상적인 응용

BMW

3D 프린팅 툴링은 자동차 분야에서도 널리 사용됩니다. BMW가 한 가지 주목할만한 예입니다. 독일 자동차 제조업체는 밀링 또는 터닝과 같은 전통적인 금속 절단 제조 방법의 대안으로 조립 및 테스트를 위한 수공구를 생산하기 위해 융합 증착 모델링을 사용했습니다. 3D 프린팅 덕분에 인체 공학적으로 설계된 도구의 무게가 72% 감소하여 작업자가 사용하기 쉽고 장치 기능이 향상되었습니다.

르노 스포츠 F1

3D 프린팅은 또한 Renault Sport Formula 1에서 툴링 제작을 위한 귀중한 솔루션이었습니다. 3D 프린팅의 많은 응용 프로그램 중에서 회사는 SLA(Stereolithography)를 사용하여 경주용 자동차의 배기 시스템용 지그를 생산했습니다.

3D 프린팅을 도입하기 전에 Renault는 CNC 가공을 사용하여 지그를 제조했는데 며칠이 걸리고 사전 가공된 부품을 조립하는 데 일주일이 걸렸습니다. 대조적으로, 적층 제조에서는 하룻밤 사이에 15개의 지그를 생산할 수 있어 상당한 시간을 절약할 수 있습니다.

추가 자료:3D 프린팅 및 Formula One:모터스포츠의 5가지 트렌드

제조 보조 장치의 성공적인 3D 프린팅은 설계에서 시작됩니다. AM의 설계 유연성을 활용하기 위해 설계 단계에서 지그 또는 고정구에 어떤 추가 기능을 구축할 수 있는지 시간을 내서 고려하십시오. 밀링 또는 터닝에서 공구 간극으로 인해 기계 가공이 어려운 작은 형상과 불가능한 것으로 간주되는 형상은 모두 AM 공정 범위 내에 있습니다.

흥미로운 점은 AM 회사가 현재 설계 프로세스의 속도를 높이고 엔지니어가 기계에서 무엇이든 인쇄하기 전에 설계 옵션을 신속하게 평가할 수 있도록 자동화 솔루션을 적극적으로 개발하고 있다는 것입니다. 이러한 도구는 도구 설계에 유용할 수 있습니다.

예를 들어, Ford는 자동화가 도구 설계 시간을 몇 시간에서 몇 분으로 줄이는 방법을 보여주었습니다.

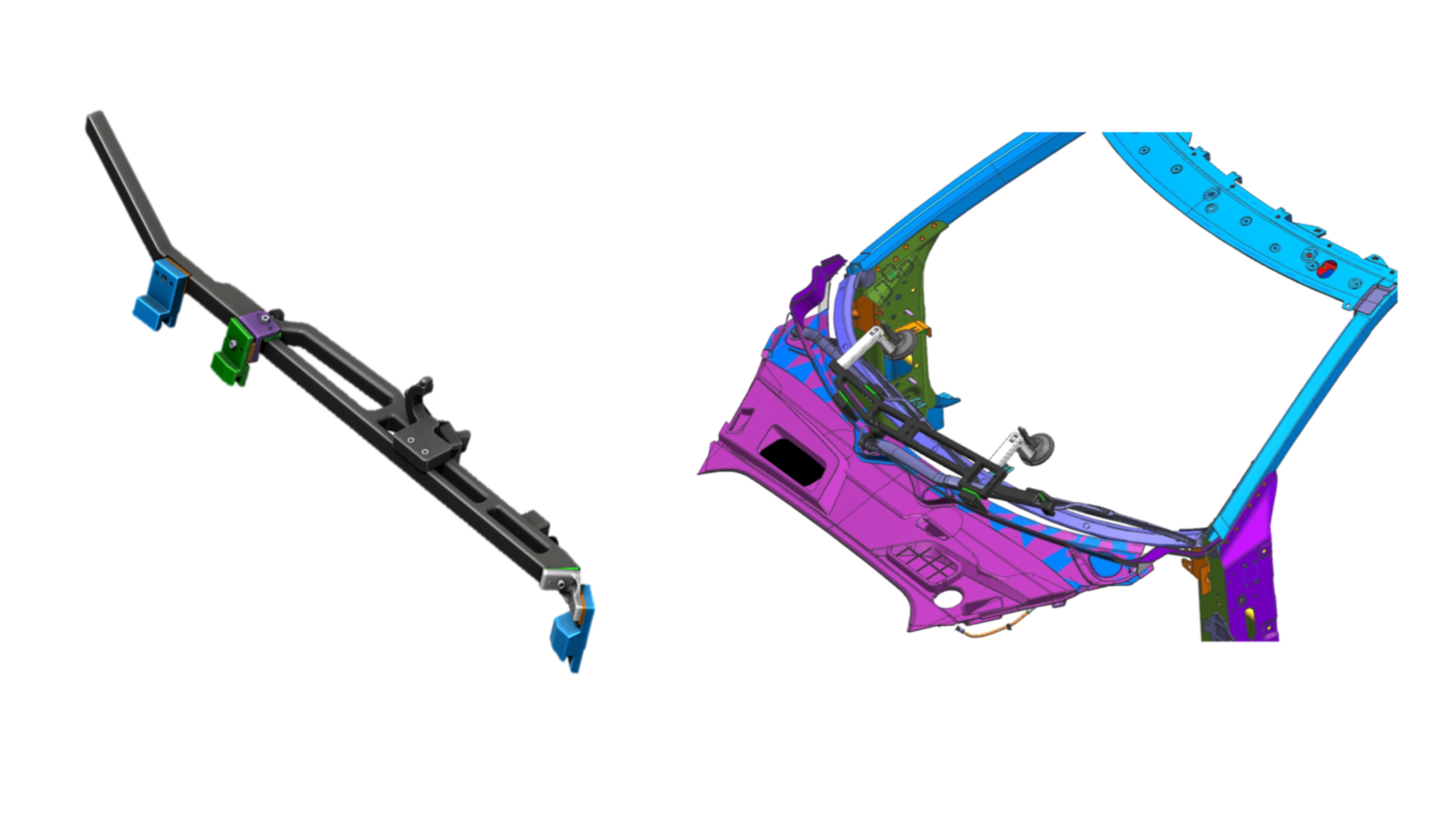

이 자동차 제조업체는 독일 소프트웨어 회사인 Trinkle와 협력하여 자동차의 윤곽에 맞게 도구의 형상을 자동으로 생성하고 새 지그의 기초를 형성할 수 있는 소프트웨어에 액세스할 수 있었습니다. 엔지니어는 간단한 클릭으로 핸들, 고정용 자석 마운트 및 에지 가이드와 같은 요소를 추가할 수도 있습니다.

이 부품에 대한 설계 프로세스를 자동화하여 몇 시간의 작업을 절약하고 설계 프로세스를 단 10분으로 단축했습니다. Ford는 이 접근 방식이 도구당 수천 유로를 절약할 수 있다고 믿습니다.

하드웨어 제조업체인 Stratasys는 소프트웨어 회사인 nTopology와 협력하여 3D 도구 설계 자동화 솔루션도 개발하고 있습니다.

Fixture Generator라고 하는 이 새로운 솔루션을 통해 엔지니어는 간단한 드래그 앤 드롭 방식으로 툴링 부품을 준비할 수 있습니다. 최종 사용 애플리케이션을 염두에 두고 부품 설계를 최적화하는 nTopology의 토폴로지 최적화 소프트웨어 엔진을 사용하여 이를 수행합니다. 여기에서 Fixture Generator에 대한 액세스를 요청할 수 있습니다.

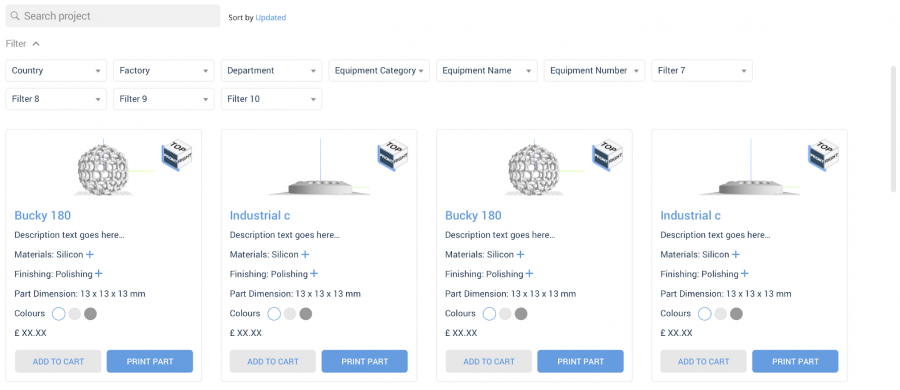

많은 도구를 정기적으로 인쇄하는 경우 주문을 위한 워크플로를 간소화하는 것을 고려해야 합니다.

3D 인쇄 지그 및 고정 장치를 구현하는 많은 회사는 종종 설계 파일을 공유 폴더에 저장하는 반면 엔지니어는 도구를 주문하기 위해 이메일 요청을 보내야 합니다. 동시에 3D 부서 관리자는 이메일을 정렬하고 폴더와 스프레드시트를 검색하여 요청된 파일과 생산 요구 사항을 찾아 생산을 위해 보내야 합니다.

이 워크플로가 그다지 효율적이지 않은 이유는 간단합니다. 부품을 주문하는 엔지니어에게는 사용자 친화적이지 않고 3D 프린팅 기술자에게는 시간이 많이 걸리고 오류가 발생하기 쉽습니다.

보다 효율적인 대안은 3D 설계 파일과 생산 요구 사항이 포함된 디지털 카탈로그를 만드는 것입니다. 카탈로그가 추가 MES 시스템과 통합된 경우 엔지니어가 사용할 수 있도록 함으로써 회사는 주문 및 생산 일정을 단순화할 수 있습니다.

또한 읽기:디지털 인벤토리가 AM 운영을 지원할 수 있는 4가지 방법

앞으로 도구 제작이 점점 더 맞춤화되는 작업이 됨에 따라 이미 3D 프린팅을 채택한 제조업체는 더욱 간소화된 제조 프로세스의 이점을 누리고 생산 및 조립 라인 내에서 효율성과 품질이 크게 향상될 것입니다.

지그와 비품의 중요성

생산 효율성과 생산성을 극대화하는 것은 제조업체의 주요 관심사입니다. 지그 및 고정 장치는 생산 주기 시간을 최소화하고 작업자 안전을 개선하는 동시에 제조 공정의 신뢰성, 정확성 및 품질을 높이는 데 사용되는 제조 보조 장치입니다. 3D 인쇄 도구:전통을 깨다

2021년 Jabil에서 설문 조사한 회사의 절반 이상(57%)이 툴링, 지그 및 고정 장치에 3D 프린팅을 사용한다고 보고했습니다. 이는 2017년 30%, 2019년 37%에서 증가한 수치입니다.

전통적인 제조 방법에서는 지그와 고정구를 CNC로 가공하거나 수동으로 용접하고 조립해야 합니다. 특히 부품 가공에는 집중적인 계획과 숙련된 기계 작업자가 필요하기 때문에 이 프로세스는 며칠(또는 아웃소싱의 경우 몇 주)이 걸릴 수 있습니다. 3D 프린팅이 필요한 이유

1. 더 빠른 리드 타임

2. 비용 절감

3. 향상된 인체 공학

4. 다양한 재료

5. 향상된 성능

6. 사용자 정의

3D 인쇄 지그 및 고정 장치 작동

많은 제조업체들이 이미 3D 프린팅의 경제적 및 생산성 이점을 활용하여 툴링 생산에 활용하고 있습니다. 제조

항공우주

자동차

지그 및 고정구 3D 프린팅을 최대한 활용하는 방법

도구 디자인 최적화 3D 인쇄 도구를 쉽게 재주문할 수 있도록 인벤토리를 디지털화합니다.

도구의 미래는 3D 인쇄입니다.

지그와 고정구가 적층 제조의 가장 매력적인 측면은 아니지만 제조 공정에서 여전히 중요합니다. AM은 효율적인 생산 프로세스를 보장하는 이상적인 대안으로 지그, 고정 장치 및 기타 보조 기구를 적은 시간과 비용으로 생산할 수 있습니다.

3D 프린팅

3D 프린팅을 위한 재료의 범위는 지속적으로 증가하고 있습니다. 많은 경우에 특정 재료가 알려져 있지만 다른 적용 그들은 상상할 수 없습니다. Recreus PP3D 필라멘트와 같이 매우 특정한 특성을 가진 필라멘트의 경우가 종종 있습니다. PP3D는 폴리프로필렌 필라멘트입니다. Recreus가 Repsol과 공동으로 개발했습니다. 이 소재는접착력을 향상시키고 뒤틀림을 방지하기 위해 프라이머와 함께 제공 , 이는 폴리프로필렌 필라멘트에서 매우 일반적입니다. PP3D 필라멘트는 우수한 특성과 차별화된 품질을 가지고 있습니다.오토클레

엔터테인먼트를 통한 교육 50년 이상 적용되어 왔지만 이제 새로운 장치와 도구 덕분에 새로운 가능성과 학습 방법을 도입하여 스스로를 재창조하고 있습니다. 따라서 STEAM을 육성할 수 있습니다. 재미있고 즐겁게 실용적이고 시각적인 학습을 달성함으로써 어린이와 청소년의 기술 . STEAM 기술은 과학, 기술, 엔지니어링, 예술 및 수학 분야에서 습득한 기술입니다. 어린 아이들의 두뇌를 자극하는 것은 지식이 성인보다 어린 나이에 더 빠르고 효과적으로 습득되기 때문에 매우 풍부하고 생산적입니다. 특정 프로젝트를 실현하는 것과 관련하