3D 프린팅

[이미지 제공:아디다스]

3D 프린팅은 신발 공학의 새로운 가능성을 만들어내고 있으며, 이를 통해 신발 회사는 새로운 신발 디자인을 만들고 맞춤화에 대한 증가하는 수요를 해결할 수 있습니다.

조사 기관인 SmarTech Analysis의 최근 보고서에 따르면 신발 3D 프린팅은 향후 10년 동안 90억 달러의 매출 기회로 성장할 것으로 예상됩니다. 이 회사는 또한 3D 프린팅된 신발 부문이 2030년까지 가장 큰 3D 프린팅된 소비자 제품 부문이 될 것이라고 제안합니다.

하지만 이 거대한 기회를 주도하는 것은 무엇일까요?

이번 주 Application Spotlight 시리즈에서는 신발용 3D 프린팅에 대해 살펴보고 신발 산업의 미래 기술을 형성하는 이점, 사용 사례 및 추세를 살펴봅니다.

이 시리즈에서 다루는 다른 애플리케이션을 살펴보십시오.

열 교환기를 위한 3D 프린팅

베어링용 3D 프린팅

자전거 제조를 위한 3D 프린팅

디지털 치과 및 투명 교정기 제조를 위한 3D 프린팅

의료용 임플란트를 위한 3D 프린팅

3D 인쇄 로켓과 우주선 제조의 미래

전자 부품용 3D 프린팅

철도 산업의 3D 프린팅

3D 인쇄 안경

최종 부품 생산을 위한 3D 프린팅

브라켓용 3D 프린팅

터빈 부품용 3D 프린팅

3D 프린팅으로 유압 부품의 성능 향상

3D 프린팅이 원자력 산업의 혁신을 지원하는 방법

SmarTech Analysis에 따르면 현재 신발 3D 프린팅 수익은 전 세계 신발 시장 수익의 약 0.3%를 차지합니다. 이 수치는 2029년까지 전 세계 신발류 매출의 1.5%로 증가할 것으로 예상됩니다.

이 성장은 고무적이지만 전체 신발류 시장 매출과 비교할 때 실제 수치는 작습니다. 이것은 3D 프린팅이 곧 확립된 제조 프로세스를 대체하지 않을 것임을 나타냅니다.

3D 프린팅 신발은 소비재 3D 프린팅에서 가장 큰 부문 중 하나가 될 수 있습니다. 이러한 진화는 주로 두 가지 주요 트렌드에 의해 주도될 것입니다.

1. 개인화 제품에 대한 소비자 수요 증가,

2. 디지털 제조에 대한 관심 증가.

오늘날 소비자 환경의 현실은 소비자가 맞춤화되고 개인화된 경험을 요구한다는 것입니다.

이에 대한 대응으로 많은 신발 회사는 고객이 제한된 색상 선택을 제공하는 등 제한된 양의 맞춤화로 신발을 주문할 수 있도록 허용합니다.

반면, 3D 프린팅은 착용자에게 특별히 맞춤화된 신발을 만들 수 있는 능력 덕분에 기업이 새로운 차원의 맞춤화를 실현할 수 있게 해줍니다.

물론, 대량 맞춤형 신발의 가능성은 아직 초기 단계이며 신발 회사는 신발을 대량으로 맞춤화할 수 있는 전략을 개발하기 시작하는 단계에 불과합니다.

그러나 , 신발 브랜드가 생산에 3D 프린팅 기술을 사용하는 것이 대담해짐에 따라 개인화 옵션이 더 많아질 것입니다.

신발 3D 프린팅 채택의 또 다른 핵심 동인은 생산의 디지털화와 자동화입니다.

신발 제조는 여러 단계의 노동 집약적인 프로세스이며 생산 프로세스의 대부분은 여전히 수동입니다. 신발 한 켤레를 완성하기 위해 별도의 조각을 만들고 함께 맞추는 데는 많은 전문 기계와 작업자가 필요합니다.

이를 염두에 두고 신발 회사는 제조 공정을 최적화할 수 있는 새로운 방법을 찾고 있습니다.

3D 프린팅은 신발 회사가 특정 신발 구성 요소의 생산을 간소화할 수 있도록 함으로써 이상적인 대안을 제공합니다.

기존의 제조 공정과 달리 3D 프린팅은 부품을 만들기 위해 추가 도구가 필요하지 않습니다. 대신 이 프로세스에는 특수 소프트웨어 응용 프로그램을 사용하여 빌드 플랫폼에서 디지털 모델을 만들고 인쇄 속도 및 부품 방향과 같은 매개변수를 설정하는 작업이 포함됩니다.

모델은 3D 프린터로 전송됩니다. 다른 소프트웨어 응용 프로그램은 디지털 모델 및 사전 설정된 매개변수에 따라 인쇄 프로세스를 자동으로 안내합니다. 이것은 3D 프린팅을 순수한 디지털 제조 기술로 만듭니다.

이는 또한 제화 공정과 관련된 수작업을 줄이면서 생산을 간소화할 수 있음을 의미합니다.

모든 주요 신발 브랜드는 10년 넘게 프로토타이핑 및 몰딩 애플리케이션에 3D 프린팅을 사용해 왔습니다. 그러나 최근 몇 년 동안 기능성 신발 부품을 생산하기 위해 3D 프린팅이 점점 더 많이 채택되고 있습니다.

스니커즈용 중창과 같은 부품을 생산하는 것은 지금까지 3D 프린팅을 위한 가장 성공적인 신발 응용 분야였습니다. 일부 브랜드는 이 기술을 사용하여 운동화 중창과 안창을 만드는 반면, 다른 브랜드는 3D 인쇄된 운동화 갑피와 샌들 구성 요소를 실험하고 있습니다.

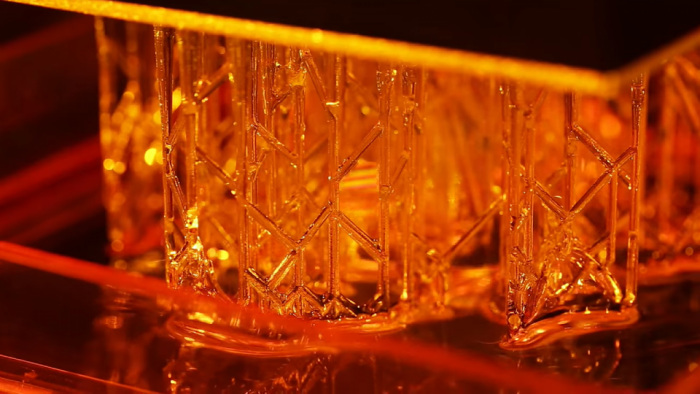

오늘날 신발 생산에 사용되는 가장 일반적인 3D 프린팅 기술 그룹은 통 광중합입니다. . 이 그룹에는 광조형 및 디지털 광 처리 및 탄소의 DLS(디지털 광 합성)와 같은 수지 기반 기술이 포함됩니다.

이러한 기술은 광원(레이저, 프로젝터 또는 발광 다이오드)을 액체 수지에 한 층씩 적용하여 고체화하는 유사한 공정을 기반으로 합니다.

운동화에 일반적으로 사용되는 TPU, 실리콘 및 탄성 폴리우레탄과 같은 유연하고 탄력 있는 재료와의 높은 정확도, 빠른 인쇄 속도 및 호환성은 수지 기반 3D 인쇄 기술을 실행 가능한 생산 솔루션으로 만들었습니다.

제화업자들은 수지 기반 기술 외에도 SLS(Selective Laser Sintering) 및 HP의 MJF(Multi Jet Fusion)와 같은 분말 기반 기술을 채택하고 있습니다.

이러한 또한 엘라스토머 재료와 작업하도록 최적화되어 있으며 빠른 인쇄 속도를 제공합니다. 그러나 일반적으로 중창에 사용되는 수지 기반 기술과 달리 SLS 및 MJF는 안창 생산에 더 일반적으로 사용됩니다.

신발 생산에서 3D 프린팅을 성공적으로 사용하려면 최근까지 3D 프린팅 산업에서 부족했던 생산 등급 재료가 필요합니다.

최근 신발 친화적 인 3D 인쇄 가능한 재료의 발전으로 더 많은 생산 응용 프로그램의 문이 열렸습니다. 이러한 발전은 기술 제공업체와 신발 브랜드 간의 긴밀한 협력에 의해 크게 촉진되었습니다.

예를 들어 Carbon은 Adidas의 FutureCraft 운동화 중창에 사용되는 탄성 폴리우레탄 소재를 개발하기 위해 Adidas와 협력해 왔습니다.

마찬가지로 New Balance는 데스크톱 SLA 3D 프린터 제조업체인 Formlabs와 제휴하여 신발에 적합한 고성능 3D 프린팅 소재를 생산하고 있습니다. 그들은 함께 탄력 있고 강한 격자 구조를 생성하도록 설계된 새로운 독점 포토폴리머 수지인 Rebound Resin을 도입했습니다.

인쇄할 때 재료는 사출 성형된 열가소성 수지에서 볼 수 있는 것과 동일한 내구성과 신뢰성을 나타내는 것으로 보고되었습니다.

신발 생산에 있어 가장 큰 어려움 중 하나는 단독 금형을 만드는 데 필요한 비용과 시간입니다.

각 신발 크기에는 개별 금형이 필요하며, 이를 만드는 데 수천 달러가 소요될 수 있습니다. 또한 금형 제조는 리드 타임이 길어 브랜드와 공장 간에 수개월 간의 커뮤니케이션이 필요합니다.

반대로 3D 프린팅은 금형이 필요하지 않으며 신발 구성 요소를 디자인 파일에서 직접 생성할 수 있으므로 신발 제작자가 새 신발을 훨씬 빠르게 출시할 수 있습니다.

예를 들어 Adidas는 독일과 북미의 Speedfactories에서 3D 프린팅을 비롯한 자동화된 신발 제조 기술을 사용합니다. 3D 프린팅은 아디다스의 퓨처크래프트와 알파에지의 4D 런닝화의 미드솔을 만드는 데 사용됩니다.

3D 프린팅, 자동화 및 현지화 생산의 결합으로 아디다스는 제품을 기존 제품보다 3배 빠르게 시장에 출시할 수 있다고 합니다. 생산.

3D 프린팅을 통해 신발 브랜드는 신발의 새로운 디자인 기능을 탐색하고 구현할 수 있습니다. 중창을 고려하십시오. 전통적으로 중창은 신발 전체에 걸쳐 동일한 정도의 지지력을 제공하는 견고한 부분으로 만들어집니다.

3D 프린팅을 사용하면 사출 성형이 불가능한 격자 구조의 중창을 만드는 기능 덕분에 신발 성능이 크게 향상될 수 있습니다.

이러한 구조는 미드솔 내에서 다양한 밀도를 제공하도록 설계되었습니다. 디자이너는 미드솔의 여러 영역을 조정하여 신발 전체의 쿠셔닝 특성을 최적화하여 더 높은 성능의 신발을 만들 수 있습니다.

3D 프린팅의 또 다른 이점은 착용자의 발에 맞는 신발을 만들 수 있다는 것입니다.

맞춤형 신발을 만들기 위해 기업에서는 일반적으로 3D 스캐닝을 사용하여 고객의 발을 개별적으로 측정합니다.

디자이너는 스캔을 기반으로 고객의 특성에 맞는 중창이나 안창과 같은 신발 구성 요소의 디자인을 생성합니다. 그런 다음 디자인은 직접 제조를 위해 3D 프린터로 전송됩니다.

덴마크의 신발 디자이너 ECCO는 이 접근 방식을 사용하여 고객을 위한 개인화된 경험을 확장하고 있습니다. 작년에 슈메이커는 ECCO의 Innovation Lab(ILE)이 주도하는 QUANT-U 신발 맞춤화 프로젝트를 소개했습니다. 이 프로젝트는 암스테르담에 있는 ECCO의 실험적 컨셉 스토어인 W-21에서 진행되며 신발 생산의 미래가 어떤 모습일지 엿볼 수 있습니다.

W-21 매장은 방문 고객에게 몇 시간 내에 맞춤형 신발을 제공하기 위해 3D 프린팅을 활용하고 있습니다.

이를 활성화하는 것은 3D 스캐닝 및 웨어러블 센서를 통해 고객 데이터를 수집하는 것부터 시작하는 3단계 프로세스입니다. 데이터에는 아치 윤곽, 발 길이, 너비 및 부피, 발가락 간격 및 고객 발바닥 전체에 분포된 체중과 같은 측정값이 포함됩니다.

데이터는 해석되어 고객의 발에 맞는 미드솔 디자인으로 변환됩니다. 디자인 파일은 실리콘 소재의 중창을 생산하는 현장 3D 프린터로 전송됩니다. 그 후, 3D 프린팅된 중창이 ECCO의 Flexure 신발에 통합되어 고객에게 완벽한 핏을 제공합니다.

현재 QUANT-U 프로젝트는 선별된 고객 기반만 사용할 수 있습니다. 상업적으로 성공할 경우 프로젝트가 제공하는 맞춤화 수준은 온라인 쇼핑이 지배하는 세계에서 오프라인 매장에 경쟁 우위를 제공할 수 있습니다.

안창과 바깥창 사이에 있는 충격 흡수층인 미드솔은 아마도 가장 널리 알려진 신발 3D 프린팅의 예일 것입니다.

예를 들어, 3D 프린팅된 중창이 특징인 운동화는 적층 제조를 사용하여 대량 생산된 최초의 소비자 제품 중 하나였습니다. 2019년, Adidas는 3D 프린팅 중창이 있는 100,000켤레 이상의 신발을 생산하면서 신발 분야의 3D 프린팅의 최전선에 서 있습니다.

하지만 3D 프린팅으로 미드솔 디자인을 혁신하는 회사는 아디다스만이 아닙니다. 2019년, New Balance는 미드솔에 3D 인쇄된 힐 구성 요소가 있는 새로운 운동화를 출시했습니다.

990 Sport 러너는 Formlabs의 SLA 기술과 Rebound Resin이라는 새로운 독점 소재를 활용하는 새로운 플랫폼 TripleCell의 결과입니다. 수지는 전통적으로 성형된 에틸렌 비닐 아세테이트(EVA) 폼을 대체하기 위한 것입니다.

이러한 변화의 원동력 중 하나는 신발의 여러 부분에 걸쳐 다양한 수준의 지지를 설계할 수 있다는 것입니다. 이것은 뒤꿈치 전체에 다양한 밀도를 가진 격자 구조의 레이어를 배치하여 달성됩니다. 3D 프린팅은 이러한 구조를 생산할 수 있는 유일한 기술입니다.

뉴발란스는 TripleCell 플랫폼을 통해 사출 성형 대안으로 내구성과 수명을 갖춘 새로운 유형의 탄력 있고 탄력 있는 힐을 개발했습니다. 중요하게도 3D 프린팅은 회사가 제조를 현지화하고 개발 및 생산 주기를 가속화하는 데 도움이 됩니다.

앞으로 더 많은 신발 브랜드가 3D 인쇄 중창이 있는 신발의 대세에 뛰어들면서 이 공간의 발전이 계속될 것으로 기대합니다.

어퍼는 발가락, 발등, 발 측면 및 뒤꿈치를 덮는 신발 구성 요소입니다. 밑창과 함께 두 가지 통합 신발 구성 요소 중 하나입니다. 갑피는 전통적으로 섬유로 만들어지므로 폴리머 3D 프린터에서 생산하기 어려울 수 있습니다. 그러나 일부 신발 브랜드는 TPU와 같은 유연한 플라스틱을 사용하여 갑피를 만드는 접근 방식을 개발했습니다.

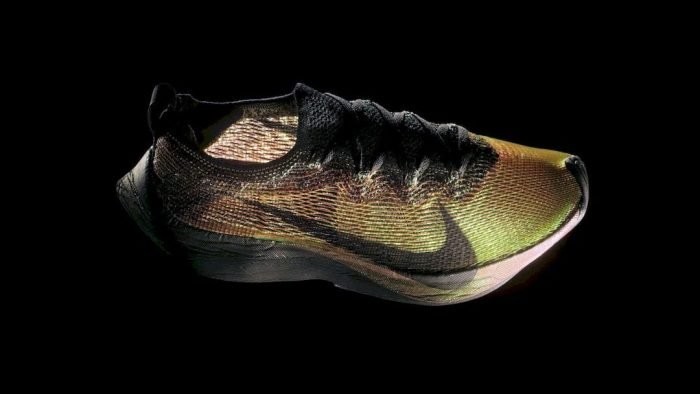

나이키 플라이프린트를 예로 들어 보겠습니다. 이 갑피는 고성능 신발 분야에서 최초의 3D 프린팅 직물 갑피입니다. 작년에 처음 공개된 플라이프린트 갑피는 TPU 필라멘트를 녹여 얇은 층으로 만드는 공정인 SDM(Solid Deposit Modeling)의 도움으로 생산됩니다.

Nike의 3D 프린팅 갑피의 한 가지 장점 전통적으로 직조된 갑피보다 층이 서로 융합되어 니트 또는 직조 직물에서 흔히 볼 수 있는 마찰 저항을 제거하기 때문에 소재 내구성이 더 뛰어납니다.

플라이프린트 패브릭의 구조를 자세히 보면 몇 가지 독특한 패턴을 발견할 수 있습니다. 신발의 앞면에는 격자가 있고 측면에는 훨씬 물결 모양의 격자 무늬가 있습니다. 이러한 디자인은 갑피가 3D 프린팅되지 않은 나이키의 직물보다 더 가볍고 통기성이 있게 해줍니다.

다른 브랜드들도 신발 갑피를 위한 3D 프린팅을 모색하고 있습니다. 예를 들어, 독립 신발 브랜드인 Oliver Cabell은 재활용된 물병으로 Phoenix 운동화의 갑피를 3D 프린팅합니다. 신발 갑피 한 개에는 약 7개의 물병이 필요하며, 먼저 조각으로 갈가리 찢고 녹여서 긴 실을 만들어야 합니다. 그런 다음 이 가닥을 3D 프린터로 공급하여 갑피를 만듭니다.

갑피는 중창과 비교할 때 3D 인쇄에 대해 덜 개발된 응용 프로그램으로 남아 있습니다. 그러나 3D 프린팅이 갑피 생산에 필요한 단계와 비용을 크게 줄일 수 있으므로 시간이 지나면서 변경될 수 있습니다.

3D 프린팅된 신발 부품의 예는 풍부하지만 신발 전체를 3D 프린팅할 수 있습니까?

현재로서는 짧은 대답은 아니오입니다. 그러나 일부 회사는 완전히 3D 인쇄된 신발의 비전에 가까워지고 있습니다. 중국 스포츠웨어 브랜드인 PEAK Sports Products가 그러한 회사 중 하나입니다. 올해 초 중국 국내 시장에 거의 완전히 3D 프린팅된 운동화의 새로운 모델을 선보였습니다.

새로운 FUTURE FUSION PEAK3D 운동화의 어퍼, 미드솔, 아웃솔은 SLS(미드솔 및 솔), 압출 3D 프린팅(어퍼) 및 TPU 소재의 조합을 사용하여 제작되었습니다. 하지만 깔창과 내부 직물은 분명히 전통적인 방법을 사용하여 만들어졌습니다.

스니커즈 외에도 킥스타터에서 가장 많은 자금을 지원받은 3D 프린팅 캠페인 중 하나였던 Wiivv의 샌들을 포함하여 3D 프린팅 샌들에 대한 많은 뉴스를 보았습니다.

그러나 3D 프린팅된 샌들은 샌들의 구성 요소 중 일부만 3D 프린팅되어 있기 때문에 잘못된 이름입니다. 예를 들어, Wiivv의 샌들에서 아치 지지대만 3D 프린팅된 것으로 보이는 반면 다른 구성 요소는 보다 전통적인 방법을 사용하여 생산됩니다.

신발 전체를 3D 프린팅하는 것은 매력적인 아이디어이지만 현재로서는 실현 불가능합니다.

첫째로, 이 기술은 경제적 실행 가능성을 유지하면서 신발 제조에 사용되는 모든 공정을 대체할 수 없습니다. 기존 제조 방식과 비교할 때 3D 프린팅 기술은 속도가 느리고 확장성이 낮으며 재료 가격이 훨씬 높습니다. 따라서 3D 프린팅으로 대량 생산을 달성하는 것은 어려운 작업입니다.

두 번째 문제는 신발 제조 가치 사슬과 관련이 있습니다. 신발 제조에는 신발을 만드는 3차원 나무 또는 플라스틱 주형인 라스트(last)를 만드는 작업이 포함됩니다.

신발 전체에 3D 프린팅을 채택하면 라스트가 필요 없으며 제조업체는 생산을 완전히 재고해야 하므로 기존 가치 사슬 전반에 걸쳐 공급업체와 이해 관계자에게 영향을 미칩니다. 상당한 단계 변화의 필요성은 적어도 현재로서는 3D 인쇄 신발을 손이 닿지 않는 또 다른 요소입니다.

3D 프린팅은 신소재와 디지털 제조를 결합하여 혁신적인 신발 제품의 문을 열고 있습니다.

현재 이 기술은 3D 프린팅된 신발 부품을 통해 고성능 운동화 및 맞춤형 샌들의 생산을 용이하게 하고 있습니다. 이를 통해 신발 브랜드는 새로운 디자인을 탐색하고 더 많은 사용자 정의 옵션을 도입하면서 시장 출시 시간을 앞당길 수 있습니다.

이러한 이점에도 불구하고 신발 산업의 집중적이고 높은 생산성 요구를 수용할 수 있는 확장성이 현재 기술에 부족하기 때문에 신발에 3D 프린팅을 사용하는 것은 여전히 제한적입니다.

하지만 신발 3D 프린팅은 디지털 제조 트렌드와 개인화된 경험에 대한 수요에 따라 계속 진화할 것입니다.

물론 3D 프린팅을 채택하면 신발 가치 사슬에 몇 가지 문제가 발생하고 이를 해결하려면 시간과 노력이 필요합니다. 그러나 고유한 제품 및 서비스 제공 형태의 보상은 그만한 가치가 있습니다. 궁극적으로 신발 산업은 소비자 제품의 대량 생산을 위한 3D 프린팅의 첫 번째 주요 채택자가 될 수 있습니다.

3D 프린팅

3D 프린터 사용자는 부품을 만들 때 특정 문제가 발생할 수 있으므로 조언을 따르는 것이 좋습니다 3D 프린팅을 시작하기 전에 발생 가능한 오류 및 오류를 방지하기 위해 아래에 나와 있습니다. . 1. .STL 파일 검토 3D 프린터 사용자가 인쇄하려는 인터넷 모델을 디자인하거나 다운로드할 때 모델을 확인하고 얼굴이나 표면 사이에 열린 영역이 없는지 확인해야 합니다 , 그들은 존재하기 때문에 조각에서 보이드 또는 필라멘트 형태의 오류를 유발합니다. 이를 방지하기 위해 GCode (Pronterface, Cura, Simplif

3D 프린팅의 세계는 의학 분야에 매우 존재합니다 , 많은 사람들이 그것에 대해 알지 못하지만. 2011년은 Kaiba Gionfriddo의 사례 덕분에 이 분야에서 3D 프린팅 붐이 일어난 해라고 할 수 있습니다. 소녀 카이바는 기관이 무너질 정도로 약해지는 질병을 가지고 태어났다. 삽관을 받았음에도 불구하고 소녀는 여전히 호흡 정지의 순간을 겪었고 이는 그녀의 심장에도 영향을 미쳤습니다. 그러나 Green과 Hollister의 개입 덕분에 , Kaiba 기관에서 생체 적합성을 설계, 인쇄 및 연결한 두 명의 생체역학 공학 전문가