애플리케이션 스포트라이트:의료 임플란트용 3D 프린팅

[이미지 제공:캐나다 보건부]

더 잘 맞고 오래 지속되며 성능이 우수한 뼈 임플란트를 만드는 것은 정형외과 의사와 외과의사 모두에게 지속적인 탐구입니다. 3D 프린팅은 이 분야의 발전에 크게 기여하고 있습니다.

이 기술을 통해 임플란트 제조업체는 기능이 향상되고 특정 환자의 요구에 더 맞춤화된 임플란트를 만들 수 있습니다. 또한 3D 프린팅은 진료 현장에서 만들 수 있는 맞춤형 임플란트의 문을 엽니다.

이번 주에는 의료 임플란트에 3D 프린팅을 사용하고 기술의 이점과 현재 응용 프로그램을 살펴봄으로써 3D 프린팅 애플리케이션 스포트라이트 시리즈를 계속합니다.

이 시리즈에서 다루는 다른 응용 프로그램 살펴보기:

열 교환기를 위한 3D 프린팅

베어링용 3D 프린팅

자전거 제조를 위한 3D 프린팅

디지털 치과 및 투명 교정기 제조를 위한 3D 프린팅

3D 인쇄 로켓과 우주선 제조의 미래

신발 제조를 위한 3D 프린팅

전자 부품용 3D 프린팅

철도 산업의 3D 프린팅

3D 인쇄 안경

최종 부품 생산을 위한 3D 프린팅

브라켓용 3D 프린팅

터빈 부품용 3D 프린팅

3D 프린팅으로 유압 부품의 성능 향상

3D 프린팅이 원자력 산업의 혁신을 지원하는 방법

2019년 의료용 3D 프린팅 시장

결손된 관절이나 뼈를 대체하기 위해 외과적으로 사용되는 의료 기기인 정형외과 임플란트는 3D 프린팅이 의료 산업에 제공하는 하나의 기회일 뿐입니다.

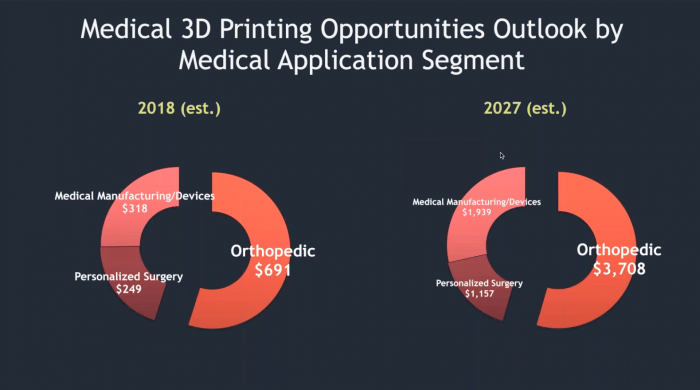

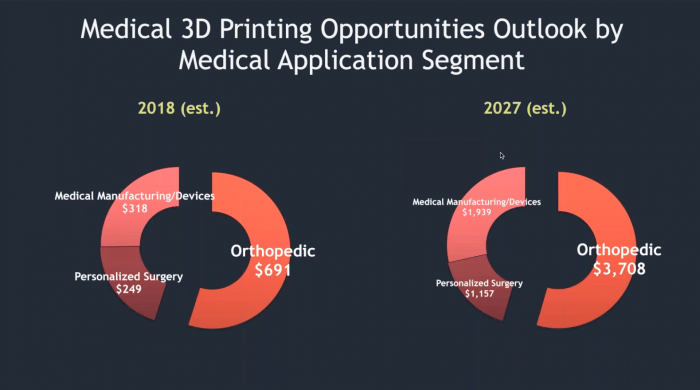

정형외과용 3D 프린팅 시장의 가치는 2018년 6억 9,100만 달러였으며 SmarTech Analysis는 2027년까지 37억 달러의 시장으로 성장할 것으로 예측했습니다.

임플란트 제조는 상당히 3D 프린팅을 위한 새로운 애플리케이션 — 2007년경에 처음 사용됨 — 지난 10년 동안 급속한 성장을 경험했습니다.

2010년, Arcam의 EBM(Electron Beam Melting) 금속 3D 프린팅 기술을 얼리 어답터로 채택했습니다. 3D 프린팅 임플란트에 대한 최초의 FDA 승인. 7년 후, 전 세계적으로 300대 이상의 3D 프린터가 정형외과 제품을 생산하고 있었습니다.

오늘날 이 기술은 고관절 및 무릎 관절 교체, 두개골 재건 임플란트 및 척추 임플란트를 만드는 데 사용되고 있습니다. 2019년 기준으로 3D 프린팅의 도움으로 600,000개 이상의 임플란트가 생산되는 것으로 추산됩니다. 2027년까지 이 숫자는 400만 명을 넘어설 것으로 예상됩니다.

이렇게 큰 성장 기회가 있는 가운데 모든 주요 의료 기기 제조업체가 점점 더 3D 프린팅 기술을 수용하고 있다는 것은 놀라운 일이 아닙니다.

세계에서 가장 큰 의료 기술 회사 중 하나인 Stryker는 최근 3D 인쇄된 Tritanium TL 곡선형 후방 요추 케이지를 포함한 자체 3D 인쇄 임플란트를 출시했습니다. 이 중공 척추 임플란트는 2018년 3월에 FDA 승인을 받았습니다.

Stryker와 함께 Johnson &Johnson의 자회사인 DePuy Synthes 및 Medtronic과 같은 다른 주목할만한 정형외과 기기 제조업체도 3D 프린팅에 막대한 투자를 하고 있습니다. 후자는 척추 수술 임플란트를 위한 보다 복잡한 디자인과 통합 표면 기술을 가능하게 하는 것을 목표로 2018년 5월 3D 프린팅 플랫폼인 TiONIC Technology를 출시했습니다.

기존 의료 기기 제조업체 외에도 지난 10년 동안 의료 스타트업이 등장하여 3D 인쇄 정형 외과용 임플란트에 대한 독점적인 접근 방식을 개발했습니다.

그 중에는 Osseus Fusion Systems, Nexxt Spine, 4WEB Medical 및 SI-BONE과 같은 회사가 있습니다. 이들 회사의 일부 제품은 이미 FDA 승인을 받았으며 환자를 성공적으로 치료하는 데 사용되었습니다.

분명히 지난 10년 동안 3D 인쇄 임플란트의 상승 궤적이 있었습니다. 그러나 이 기술이 의료용 임플란트에 그토록 유용한 이유는 무엇입니까?

3D 인쇄 임플란트의 이점

설계 유연성

3D 프린팅을 사용하면 기존 기술로 달성하기 어려운 복잡한 디자인을 만들 수 있습니다. 임플란트 제조업체는 이 이점을 사용하여 섬유주 구조와 같은 복잡한 디자인 기능을 가진 임플란트를 생산할 수 있습니다.

소주골은 인체에서 발견되는 두 가지 유형의 뼈 조직 중 하나입니다. 그것은 임플란트에서 모방하기 어려울 수 있는 해면질의 다공성 구조를 가지고 있습니다. 전통적으로 임플란트 제조업체는 특수 코팅을 사용하여 임플란트에 섬유주 구조를 만듭니다. 그러나 이는 임플란트의 박리 및 실패의 위험이 있습니다.

반면에 3D 프린팅을 사용하면 섬유주 구조의 임플란트를 직접 제작할 수 있으므로 코팅 공정을 거치지 않아도 됩니다. 더 중요한 것은 3D 인쇄 임플란트에 통합된 섬유주 다공성 구조가 박리 위험을 줄이면서 더 강력한 임플란트를 생성한다는 것입니다.

이러한 설계 유연성은 선택적 레이저 용융 또는 전자와 같은 금속 3D 인쇄 기술에 의해 제공됩니다. 빔멜팅. 이러한 기술은 티타늄과 같은 생체 적합성 분말의 얇은 층에 레이저(SLM) 또는 전자빔(EBM)과 같은 강력한 에너지원을 적용합니다.

이 과정을 수백 겹으로 반복하면 기존의 임플란트보다 훨씬 효율적으로 사람의 뼈 구조에 적응하는 복잡한 임플란트를 만들 수 있습니다.

다공성 3D 프린팅 임플란트의 또 다른 중요한 이점은 향상된 골유착입니다.

골유착은 임플란트가 신체의 영구적인 부분이 되도록 하는 과정입니다. 다공성 섬유주 구조는 뼈가 모공 내부에서 자랄 수 있도록 하여 임플란트와 기존 뼈 사이의 결합을 더욱 강화합니다.

응력 차폐 감소

또한 의료 기기 제조업체는 환자의 뼈 강성과 밀도를 모방한 임플란트를 설계할 수 있습니다. 골유착을 개선하는 것 외에도 3D 인쇄 임플란트는 스트레스 차폐를 줄이고 신체 기능을 더욱 향상시킬 수 있습니다.

응력 차폐는 금속 임플란트가 환자의 뼈에서 일반적인 응력을 제거하는 현상을 말합니다. 그 결과 골밀도가 감소하여 뼈가 약해집니다. 응력 차폐는 골절 및 탈구로 이어질 수 있습니다. 이러한 이유로 환자의 뼈 조직에 최대한 가깝게 임플란트를 설계하는 것이 응력 차폐를 줄이고 이러한 원치 않는 영향을 제거하는 열쇠입니다.

최근 IT 회사인 Altair는 3D 프린팅과 토폴로지 최적화 소프트웨어를 결합하여 개선된 고관절 임플란트를 만들었습니다.

크기, 무게 및 임플란트가 지탱할 예상 하중과 같은 매개변수를 입력하여 토폴로지 최적화 소프트웨어를 사용하여 엉덩이 임플란트를 위한 새로운 디자인을 생성했습니다. 최적화된 디자인은 일반 임플란트보다 더 효율적인 방식으로 응력과 변형을 분산시킵니다.

또한 토폴로지 최적화 소프트웨어는 임플란트를 더 가볍게 만들기 위해 격자 구조로 재료를 대체할 수 있는 위치를 결정하는 데 도움이 되었습니다.

테스트 시 최적화된 임플란트는 50.7%의 응력 차폐 감소를 제공했습니다. 동시에 내구성 한계가 약 1000만 주기로 증가했습니다. 이것은 고관절 임플란트가 로스앤젤레스에서 뉴욕까지, 그리고 다시 두 번 조깅을 견딜 수 있음을 의미합니다.

3D 프린팅 환자 맞춤형 임플란트

더 복잡한 경우에는 기성 임플란트가 필요한 유연성을 제공하지 못하는 경우가 많습니다. 3D 프린팅은 임플란트를 포함한 의료 기기를 맞춤화하고 개인화할 수 있는 기능을 제공하여 이러한 경우에 도움이 될 수 있습니다.

제조업체는 환자 맞춤형 임플란트를 생산하기 위해 컴퓨터 단층 촬영(CT) 또는 자기 공명 영상(MRI) 스캔과 같은 환자 스캔에서 얻은 데이터를 사용합니다. 그런 다음 환자의 데이터를 CAD로 가져와서 생산 준비, 3D 인쇄 및 완성합니다.

맞춤형 3D 인쇄 임플란트를 사용하면 수술 시간을 줄이고 임플란트 적합성을 개선할 수 있습니다.

현재 3D 프린팅을 사용하여 기능만큼 미적 요구 사항이 중요한 맞춤형 두개골 및 턱 임플란트를 만들 수 있습니다.

예를 들어, 2018년에 10세 중국 소년이 3D 인쇄된 턱 임플란트를 받았습니다. 그는 심각한 안면 기형을 일으키지 않고는 제거할 수 없는 턱에 종양이 있었습니다.

수술팀은 전통적인 안면 재건술이 그런 어린 환자에게 너무 위험하다는 결론을 내렸습니다. 더 나은 솔루션을 찾던 그들은 3D 프린팅으로 눈을 돌렸고, 소년 턱의 디지털 모델을 사용하여 완벽하게 적응된 맞춤형 티타늄 임플란트를 디자인했습니다.

외과의사에 따르면 턱 임플란트는 환자의 해부학을 기반으로 했습니다. 수술 후 3개월 후, 턱이 잘 정렬되고 조직이 많이 자라는 등 성공적인 임플란트가 입증되었습니다.

3D 인쇄 임플란트의 3가지 예

3D 프린팅된 엉덩이 임플란트로 극한의 등산을 가능하게 합니다.

로마노 베네(Romano Benet)와 그의 아내 니베스 메로이(Nives Meroi)는 수년 동안 세계에서 가장 위험한 산을 등정했습니다. 2017년, 등산 팀은 세계에서 가장 높은 봉우리 14개를 모두 등정한 최초의 부부가 되었습니다. 그러나 이 위업을 달성하는 것은 3D 프린팅의 도움 없이는 불가능한 것으로 판명되었을 것입니다.

베네는 양측 무혈성 괴사를 앓고 있었는데, 이는 본질적으로 뼈의 붕괴로 이어졌습니다.

처음 진단을 받았을 때, 베네와 그의 아내는 14개 산 모두를 세계 일주를 완주하기에는 세 개의 정상 회담이었습니다. 여행을 계속하기 위해 산악인은 빠르게 회복할 수 있는 안정적인 임플란트가 필요했습니다.

이러한 이유로 베네의 외과 의사는 3D 인쇄 임플란트를 사용하기로 결정했습니다.

Delta Trabecular Titanium(TT) 컵 브랜드로 알려진 이 임플란트는 이탈리아 의료기기 회사인 Lima Corporate에서 Arcam의 EBM 3D 프린터를 사용하여 제작했습니다.

리마의 Trabecular Titanium 기술과 3D 프린팅을 결합하여 천연 뼈의 다공성 구조를 모방한 임플란트를 만들 수 있었습니다.

이 섬유주 구조 덕분에 3D 인쇄 임플란트는 격렬한 활동 중에 기계적 스트레스를 견딜 수 있습니다. TT 컵을 다른 환자들에게 몇 번 이식한 적이 있는 Benet의 외과의는 3D 프린팅된 임플란트가 뛰어난 안정성과 강도를 제공할 뿐만 아니라 기존 임플란트의 수명 이상으로 지속될 가능성이 있다고 믿었습니다.

Benet은 처음으로 3D 프린팅이 아닌 임플란트를 받았을 때 다시 등반을 시작하기 전에 몇 달 동안 활동이 없었습니다. 3D 인쇄 임플란트를 사용하여 산악인은 2개월 반 만에 활동을 재개할 수 있었습니다.

궁극적으로 3D 인쇄 임플란트가 제 역할을 했습니다. Benet이 신속하게 회복하고 성공적으로 완료할 수 있게 된 것입니다. 마지막 세 개의 고산 봉우리에 도달하려는 그의 탐구.

Osseus Fusion Systems:맞춤형 금속 임플란트를 향한 여정

2012년에 설립된 Osseus Fusion Systems는 척추 관련 부상을 위한 첨단 의료 제품 개발에 주력하는 미국 기반 회사입니다.

Osseus는 제품의 품질과 기능을 개선하기 위해 PL3XUS라는 독점 3D 인쇄 기술을 개발했습니다.

이 기술은 분말층 융합 3D 프린팅, 특히 선택적 레이저 용융(SLM)을 기반으로 하며 뼈 융합 및 생물학적 고정에 최적화된 80% 다공성 티타늄 임플란트를 생성할 수 있습니다. 임플란트 표면에 영구적으로 부착됨).

2018년 8월, Osseus는 적층 제조된 요추 체간 유합 장치 제품군인 Aries에 대해 FDA 510(k) 승인을 받았습니다. Aries 임플란트 제품군은 외과의가 요통을 완화하고 척추 회복 시간을 단축할 수 있도록 설계되었습니다.

올해 초 Osseus의 Aries 제품은 Joseph Spine에 의해 처음으로 실용화되었습니다. 척추 및 척추 측만증 수술 센터. PL3XUS 기술을 통해 환자의 뼈와 유사한 구조로 임플란트를 설계할 수 있어 뼈의 성장이 촉진되었습니다.

향후 몇 년 내에 Osseus는 환자의 CT 스캔, X-레이 및 MRI를 기반으로 한 개인화 장치를 출시할 계획입니다.

이 다음 단계를 통해 회사는 병원이 우수한 환자 치료를 제공하고 궁극적으로 환자의 수술 결과를 더욱 개선할 수 있도록 권한을 부여합니다.

고성능 열가소성 수지를 사용한 3D 프린팅 임플란트

티타늄 및 기타 생체 적합성 금속 외에도 3D 프린팅은 PEEK 및 PEKK와 같은 폴리머와 결합하여 임플란트를 생산할 수 있습니다. 이러한 열가소성 플라스틱은 고강도 및 생체 적합성으로 유명하며 금속 임플란트에 비해 저렴한 비용 및 방사선 투과성과 같은 몇 가지 이점을 제공합니다.

2013년 OPM(Oxford Performance Materials)은 환자 맞춤형 3D 프린팅 PEKK 두개골 임플란트에 대해 FDA 승인을 받은 최초의 회사가 되었습니다. 2017년까지 OPM은 1400개 이상의 두개골 임플란트를 출하했으며 악안면 및 척추 임플란트라는 두 가지 다른 장치에 대한 FDA 승인을 받았습니다.

이 회사는 임플란트 개발 및 생산을 위한 OPM의 독점적인 OsteoFab® 플랫폼을 구동하는 선택적 레이저 소결 기술을 사용합니다. 한 가지 예에서 이 플랫폼을 통해 OPM에서 영업일 기준 3일 만에 환자별 두개골 임플란트를 설계, 제조, 테스트 및 배송할 수 있었습니다. 일주일도 채 되지 않아 외과의는 임플란트 모양을 변경하기 위해 절단이나 드릴링 수정 없이 성공적으로 수술을 수행했습니다.

의료용 임플란트를 위한 3D 프린팅:영향을 미치기

생체 적합성, 하중 지지 능력 및 내구성은 정형외과 임플란트의 기본 요구 사항입니다. 3D 프린팅은 임플란트의 기능과 적합성을 향상시키면서 이러한 요구 사항을 완벽하게 충족합니다.

이는 주로 환자의 신체가 적응하는 데 도움이 되는 다공성 구조와 같은 복잡한 모양을 만드는 기술의 능력에 기인할 수 있습니다. 임플란트가 더 빠르고 합병증이 적습니다.

앞으로 임플란트용 3D 프린팅은 계속해서 진화할 것입니다. 진행중인 연구의 특히 흥미로운 영역 중 하나는 3D 인쇄 임플란트와 센서의 조합입니다. 센서 구동 임플란트를 개발함으로써 의료 서비스 제공자는 잠재적으로 환자의 결과를 크게 개선할 수 있습니다.

내장된 센서는 임플란트 주변의 온도, 운동 및 임플란트에 가해지는 긴장과 같은 데이터를 수집할 수 있습니다. 이를 통해 외과의 사는 모든 잠재적인 문제에 조기에 대응하고 개별 환자의 요구에 맞게 치료를 조정할 수 있습니다.

영국의 금속 3D 프린터 제조업체인 Renishaw와 Western University는 이미 대학 캠퍼스에 ADEISS(Additive Design in Surgical Solutions) 센터를 설립했습니다. 이 센터는 학계와 임상의를 모아 위에서 설명한 것과 같은 새로운 3D 인쇄 의료 기기를 개발하기 위해 노력합니다.

분명히 3D 프린팅 기술은 정형외과 분야에서 강력한 발판을 마련하고 있습니다.

그러나 치료 시점에서 생산되는 맞춤형 임플란트의 잠재력을 진정으로 발휘하려면 기술이 성숙해야 합니다.

물론 현재 3D 프린팅으로 맞춤 제작되는 임플란트는 극히 일부에 불과합니다. 이 기술은 엄청난 잠재력을 가지고 있지만 표준화 및 규제에 대한 질문은 여전히 해결해야 합니다.

맞춤형 의료 임플란트를 만드는 것은 기술이 가장 큰 영향을 미치고 더 많은 사람들이 개인화된 의료의 혜택을 받을 수 있는 곳입니다. 우리는 이 방향이 앞으로 몇 년 동안 상당한 견인력을 보게 될 것이라고 믿습니다.

다음 기사에서는 3D 프린팅이 로켓 제조를 향상시킬 수 있는 방법을 살펴볼 것입니다. 계속 지켜봐 주세요!