자동화 제어 시스템

기계 공장에서 오랜 시간 일한 대부분의 사람들은 무역 박람회나 공작 기계 유통업체의 오픈 하우스에 참석한 적이 있습니다. 그곳에서 그들은 CNC 기계가 놋쇠, 연강 또는 알루미늄 덩어리를 명함 홀더와 틱택토 게임으로 분주하게 조각하는 통조림 시연을 봅니다. 이러한 경품은 재미있는 일이지만, 가공하기 어려운 재료로 실제 부품을 가공하는 것을 보는 것은 신선하지 않을까요?

이것이 기계 제작자가 600명 이상의 참석자를 대상으로 주최하는 연례 행사인 Okuma Winter Showcase에서 있었던 일입니다. 행사에서 참석자들은 전원을 공급받는 24개 이상의 CNC 공작 기계를 다루었으며 대부분이 칩을 만들고 있었습니다. 여기에는 레이저 금속 증착 기능이 있는 MU-8000V LASER EX 슈퍼 멀티태스커와 높은 생산성, 작은 설치 공간 및 놀라울 정도로 저렴한 가격을 제공하는 트러니언 스타일의 5축 수직 머시닝 센터인 GENOS M460V-5AX가 포함됩니다.

또한 바피드 진동 감지 기능이 있는 LB3000 EX-II 선반, 협동 로봇 부품 처리 기능이 있는 MULTUS B300II 턴밀 센터, MA-500HII 수평 및 MCR-A5CII 이중 열 머시닝 센터, MULTUS U3000 멀티태스킹 기계도 있었습니다.

인상적인 라인업은 확실하지만, 많은 수의 쇼 참석자가 이야기를 나누는 데모가 하나 있었습니다. 심지어 설정을 담당하는 사람들도 있었습니다. Okuma 애플리케이션 엔지니어 Lee Johnston은 "특히 우리가 매우 단단하고 가공하기 어려운 재료인 티타늄을 절단하고 있다는 것을 고려할 때 정말 보기 좋았습니다."라고 말했습니다.

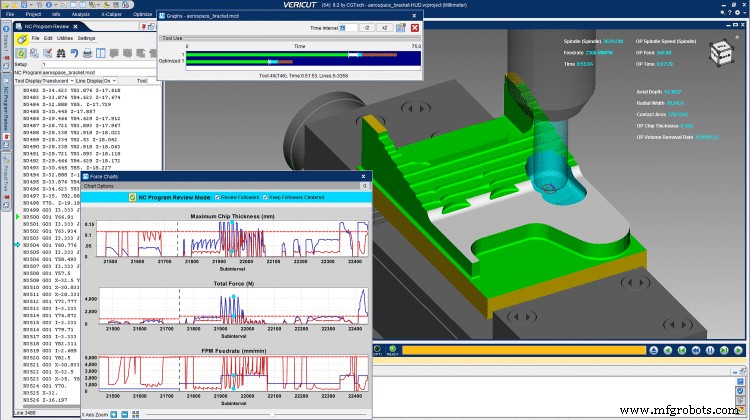

그는 회사의 주력 VERICUT 공구 경로 시뮬레이션 소프트웨어 내에서 작동하는 물리 기반 NC 프로그램 최적화 모듈인 CGTech의 Force와 관련된 데모에 대해 이야기하고 있습니다. Johnston은 CGTech 및 Sandvik Coromant의 대표자들과 협력하여 항공우주 고객을 위해 제작되는 Ti-6Al-4V 티타늄 브래킷을 프로그래밍한 다음 VERICUT Force로 공구 경로를 최적화했습니다.

Johnston은 "우리는 두 개의 바이스에 대해 동일한 데모를 가지고 표준 프로그램과 최적화된 바이스를 나란히 실행했습니다."라고 말했습니다. “우리는 사이클 시간을 1시간에서 40분 미만으로 단축했으며, 도구 절단 방식의 차이를 듣고 볼 수 있었고 기계에서 최적화된 프로그램이 더 쉽다는 것을 알 수 있었습니다. 이것은 아마도 트로코이드 툴패스 이후로 프로그래밍에서 일어날 수 있는 가장 좋은 일입니다.”

VERICUT 제품 전문가 Pete Haas는 Force가 NC 공구 경로를 분석하고 변화하는 절삭 조건을 평가하고 이송 속도를 증가 또는 감소시켜 주어진 재료에 대해 이상적인 칩 두께를 달성하는 방식으로 작동한다고 설명했습니다. 평균 칩 두께를 결정하고 이를 기반으로 이송 속도를 계산하는 CAM 시스템 및 온라인 가공 계산기와 비교할 때 Force는 가공 코드의 모든 단일 라인에 대해 최적의 이송 속도를 계산합니다.

Haas는 "예를 들어 매일 아침 운전해서 출근하는 것을 생각해보세요. “직진 구간, 커브길, 급커브를 만나면 도로 상황에 따라 속도를 줄이거나 가속해야 합니다. 가공은 또한 끊임없이 변화하는 조건을 포함하지만 일부 CAM 시스템은 이를 고려하지 않습니다. 그들은 좁은 회전에서 너무 공격적이고 직선에서 너무 느릴 수 있는 단일 이송 속도를 생성합니다. 반면에 Force는 물리학을 사용하여 변화하는 조건 전반에 걸쳐 컷별을 계산하고 최적의 이송 속도를 결정합니다.”

Haas에 따르면 그 결과 사이클 시간이 크게 단축되고 공구 수명이 향상되며 부품 품질이 향상되고 CNC 공작 기계의 마모가 줄어듭니다. 모든 재료와 기계에서 작동하며 기존 프로그램에서도 사용할 수 있습니다.

포스의 능력에 놀란 것은 존스턴만이 아니었다. CGTech 기술 지원 엔지니어인 Chris Davala(20년 경력의 기계공이자 프로그래머로서 현재 전국의 VERICUT 고객과 함께 일하고 있음)도 데모가 눈을 뜨게 했다고 말했습니다. 그는 “솔직히 조금 회의적이었다. “이 제품을 직접 체험한 것은 처음이었고 개발한 사람들에 대한 믿음이 없어서가 아니라 잠재적인 이점에 대해 과감한 주장이 있었습니다. Force가 작동하는 것을 보고 나서 저를 믿게 되었다고 진정으로 말할 수 있습니다."

그것은 제품 개발자에게 고용된 사람에게 쉽게 말할 수 있는 것입니다. 그러나 Davala 및 Johnston과 함께 데모를 설정한 샌드빅 코로만트 MTS 전문가 Richard Howard가 이를 뒷받침합니다. 그는 데모에 사용된 절삭 공구와 공구 홀더를 제공하고 초기 가공 매개변수를 지정했습니다.

“도구 전문가로서 Force 소프트웨어가 얼마나 '즉각적으로' 존재하는지에 대해 매우 감명받았습니다."라고 그는 말했습니다. “CGTech는 툴링 형상과 그에 따른 부하를 고려하면서 프로그램을 최적화하는 놀라운 일을 해냈습니다. 효율성을 높이고 공구 수명을 연장하는 데 관심이 있는 사람은 이 점을 살펴봐야 합니다.”

Okuma 기계 기술에 익숙한 사람은 Force가 불필요하다고 생각할 수 있습니다. OSP 제어는 Machining Navi, SERVONAVI, Super-NURBS 및 적응형 가공 기술과 같은 고급 기능을 제공하기 때문입니다. 타사 소프트웨어 패키지가 어떻게 일류 공작 기계의 성능을 더욱 향상시킬 수 있습니까? 여러 답변이 있습니다:

새로운 재료, 새로운 공작 기계 및 절단기 또는 새로운 프로그래머의 경우 Force는 그렇지 않으면 발생할 수 있는 추측을 제거합니다.

그 결과 공구 파손 또는 부품 폐기 위험이 낮으면서 더 안전하고 예측 가능한 NC 프로그램이 탄생했습니다. 운영자는 더 많은 자신감을 갖습니다. 안심하고 소등 가공을 합니다. 이익 마진이 향상됩니다. 그리고 하중에 최적화된 공구 경로는 "황삭 중 많은 시간을 절약합니다."라고 샌드빅 코로만트의 Howard는 말했습니다. 부품이 더 빨리 가공되고 절삭 공구가 더 오래 지속됩니다.

Haas는 다음과 같이 요약했습니다. “포스 차트는 NC 프로그래머에게 이전에는 없었던 유용한 정보를 제공합니다. 그들은 도구가 재료를 통과할 때 절단별로 일어나는 일을 빠르고 쉽게 시각화할 수 있으며 이제 과도한 힘, 비효율적인 절단 매개변수, 금속 제거율, 전력 소비, 토크 및 도구 편향을 시각화할 수 있습니다. 힘 차트는 또한 절삭 조건 개선 기회를 보여줍니다. Force 차트를 한 번 클릭하면 사용자는 프로그램의 정확한 위치와 추가 분석을 위한 그래픽 검토 창으로 이동합니다. 최종 결과는 절삭 공구와 공작 기계를 최대한 활용하는 것입니다.”

Okuma의 Lee Johnston도 동의했습니다. “행사에서 우리는 티타늄을 절단하고 상당한 개선을 보았지만 Force는 알루미늄과 같은 더 쉬운 재료를 가공하는 것과 다른 범용 작업에 적합하다고 생각합니다. 향후 프로젝트에 사용할 수 있기를 기대합니다.”

자동화 제어 시스템

많은 플라스틱 프로토타입은 밀링 머신 부품이며 ABS, PC, PMMA, POM 및 PEEK 블록 재료와 같은 일반 플라스틱은 CNC 밀링 머신 또는 CNC 터닝 머신으로 가공할 수 있습니다. 여기에서 CNC 가공 부품을 만드는 방법에 대해 자세히 알아보세요. 프로토타입을 만들고 싶고 투명 PC와 같은 특정 재료 요구 사항이 있는 경우. 그런 다음 프로세스는 CNC 가공(CNC 밀링 또는 터닝)으로 제한됩니다. 물론 사출 성형으로도 이 부품을 생산할 수 있습니다. 그러나 하나의 프로토타입을 만드는 데 수천 또는 수백만 달러

자동화 로봇 머신 텐딩은 어떻게 작동합니까? 대부분의 머신 텐딩은 사람이 합니다. 기계 공장은 인간 인력을 사용하여 기계를 로드 및 언로드하고 완성된 부품이 제거되면 프로그램을 다시 시작합니다. 작업은 종종 반복적이며 자격을 갖춘 작업자를 찾기가 점점 더 어려워짐에 따라 회사는 직원 부족을 보완하기 위해 로봇 기계를 활용하고 있습니다. 머신 텐딩의 가장 인기있는 응용 프로그램은 로봇이 적재되는 기계 공장입니다. 그런 다음 기계는 프로그램을 실행하고 로봇은 완성된 부품을 꺼내 다른 원자재와 함께 기계에 로드합니다. 이 프로세스는 로