제조공정

<시간 />

아세틸렌은 독특한 냄새가 나는 무색의 가연성 가스입니다. 아세틸렌을 액화, 압축, 가열 또는 공기와 혼합하면 폭발성이 높습니다. 따라서 생산 및 취급 시 특별한 예방 조치가 필요합니다. 아세틸렌의 가장 일반적인 용도는 폴리우레탄 및 폴리에스터 플라스틱 제조에 널리 사용되는 1,4-부탄디올을 비롯한 다양한 유기 화학물질의 생산 원료로 사용됩니다. 두 번째로 가장 일반적인 용도는 산소-아세틸렌 용접 및 금속 절단에서 연료 성분으로 사용됩니다. 일부 상업적으로 유용한 아세틸렌 화합물에는 특정 건전지에 사용되는 아세틸렌 블랙과 비타민 합성에 사용되는 아세틸렌계 알코올이 있습니다.

아세틸렌은 Edmund Davy가 탄화칼륨으로 실험하던 1836년에 발견되었습니다. 그의 화학 반응 중 하나는 현재 아세틸렌으로 알려진 가연성 가스를 생성했습니다. 1859년 Marcel Morren은 탄소 전극을 사용하여 수소 대기에서 전기 아크를 쳐서 아세틸렌을 성공적으로 생성했습니다. 전기 아크는 전극에서 탄소 원자를 떼어내고 수소 원자와 결합하여 아세틸렌 분자를 형성합니다. 그는 이 기체를 탄화수소라고 불렀다.

1800년대 후반까지 탄화칼슘을 물과 반응시켜 아세틸렌을 만드는 방법이 개발되었습니다. 이것은 공기 중에서 연소되어 밝은 백색광을 생성할 수 있는 아세틸렌의 제어된 흐름을 생성했습니다. 카바이드 랜턴은 광부들이 사용했고 카바이드 램프는 전등이 일반화되기 전에 거리 조명에 사용되었습니다. 1897년 Georges Claude와 A. Hess는 아세틸렌 가스를 아세톤에 녹이면 안전하게 저장될 수 있다고 언급했습니다. Nils Dalen은 1905년 이 새로운 방법을 사용하여 오래 타는 자동화된 해상 및 철도 신호등을 개발했습니다. 1906년에 Dalen은 용접 및 금속 절단을 위한 아세틸렌 토치를 계속 개발했습니다.

1920년대에 독일 회사인 BASF는 천연 가스와 석유 기반 탄화수소로부터 아세틸렌을 제조하는 공정을 개발했습니다. 첫 번째 공장은 1940년 독일에서 가동되었습니다. 이 기술은 1950년대 초 미국에 전해졌으며 빠르게 아세틸렌을 생산하는 주요 방법이 되었습니다.

아세틸렌을 유용한 플라스틱 및 화학 물질로 전환하기 위한 새로운 공정이 개발됨에 따라 아세틸렌에 대한 수요가 증가했습니다. 미국에서 수요는 1965년에서 1970년 사이에 정점에 이르렀다가 더 저렴한 새로운 대체 변환 재료가 발견되면서 급격히 떨어졌습니다. 1980년대 초반부터 아세틸렌에 대한 수요는 연간 약 2-4%의 비율로 천천히 증가했습니다.

1991년 미국에는 아세틸렌을 생산하는 공장이 8개 있었습니다. 그들은 함께 연간 총 3억 5,200만 파운드(1억 6,000만 kg)의 아세틸렌을 생산했습니다. 이 생산량 중 66%는 천연 가스에서, 15%는 석유 처리에서 파생됩니다. 이 두 가지 출처에서 나온 대부분의 아세틸렌은 다른 유기 화학 물질을 만들기 위해 생산된 현장이나 그 근처에서 사용되었습니다. 나머지 19%는 탄화칼슘에서 나왔습니다. 이 소스의 아세틸렌 중 일부는 유기 화학 물질을 만드는 데 사용되었고 나머지는 지역 산업용 가스 생산업체에서 현지 용접 및 금속 절단 고객을 위한 가압 실린더를 채우는 데 사용되었습니다.

1991년 서유럽에서는 천연 가스와 석유가 아세틸렌의 주요 공급원이었으며 동유럽과 일본에서는 탄화칼슘이 주요 공급원이었습니다.

아세틸렌은 2개의 탄소 원자와 2개의 수소 원자로 구성된 탄화수소입니다. 화학 기호는 C 2 H 2 . 상업적 목적으로 아세틸렌은 사용되는 공정에 따라 여러 가지 다른 원료로 만들 수 있습니다.

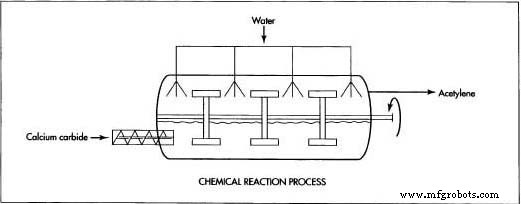

가장 간단한 공정은 탄화칼슘을 물과 반응시켜 아세틸렌 가스와 소석회라고 하는 탄산칼슘 슬러리를 생성하는 것입니다. 화학 반응은 CaC 2 로 쓸 수 있습니다. + 2 H <서브> 2 O → C <서브> 2 H 2 + Ca(OH) 2 .

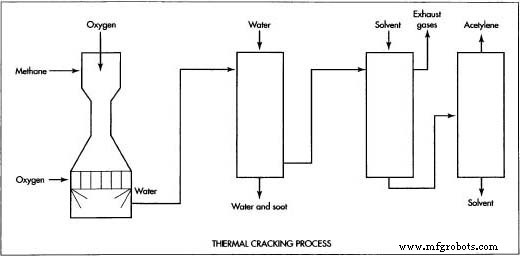

다른 공정은 대부분 메탄인 천연가스를 사용하거나 원유, 나프타 또는 벙커C 오일과 같은 석유계 탄화수소를 원료로 사용합니다. 석탄도 사용할 수 있습니다. 이러한 공정은 고온을 사용하여 원료를 수소, 일산화탄소, 이산화탄소, 아세틸렌 등을 포함한 다양한 가스로 전환합니다. 메탄을 아세틸렌과 수소로 전환시키는 화학 반응은 2 CH 4 로 쓸 수 있습니다. → C <서브> 2 H 2 + 3 H <서브> 2 . 다른 가스는 산소와의 연소 생성물입니다. 아세틸렌을 분리하기 위해 물, 무수암모니아, 냉각된 메탄올, 아세톤과 같은 용매나 공정에 따라 여러 다른 용매에 용해시킨다.

아세틸렌을 만드는 데 사용되는 두 가지 기본 변환 과정이 있습니다. 하나는 상온에서 일어나는 화학 반응 과정입니다. 다른 하나는 극도로 높은 온도에서 발생하는 열분해 과정입니다.

다음은 두 가지 기본 공정 각각에 의해 다양한 원료를 아세틸렌으로 전환하는 데 사용되는 일반적인 작업 순서입니다.

아세틸렌은 탄화칼슘과 물의 화학 반응에 의해 생성될 수 있습니다. 이 반응은 아세틸렌 가스가 폭발하는 것을 방지하기 위해 제거해야 하는 상당한 양의 열을 생성합니다. 이 공정에는 물에 탄화칼슘을 첨가하거나 탄화칼슘에 물을 첨가하는 여러 변형이 있습니다. 과량의 물이 반응 열을 흡수하는 데 사용되기 때문에 이러한 변형 모두 습식 공정이라고 합니다. 건식 공정이라고 하는 세 번째 변형은 제한된 양의 물만 사용하고 열을 흡수하면서 증발합니다. 첫 번째 변형은 미국에서 가장 일반적으로 사용되며 아래에 설명되어 있습니다.

<올> 아세틸렌은 탄화칼슘과 물의 화학 반응에 의해 생성될 수 있습니다. 이 반응은 아세틸렌 가스가 폭발하는 것을 방지하기 위해 제거해야 하는 상당한 양의 열을 생성합니다. 슬러리는 챔버에서 배출되고 탄산칼슘이 침전되고 물이 배출되는 홀딩 연못으로 펌핑됩니다. 농축된 탄산칼슘은 건조되어 산업 폐수 처리제, 산중화제 또는 도로 건설용 토양 개량제로 사용됩니다.

아세틸렌은 탄화칼슘과 물의 화학 반응에 의해 생성될 수 있습니다. 이 반응은 아세틸렌 가스가 폭발하는 것을 방지하기 위해 제거해야 하는 상당한 양의 열을 생성합니다. 슬러리는 챔버에서 배출되고 탄산칼슘이 침전되고 물이 배출되는 홀딩 연못으로 펌핑됩니다. 농축된 탄산칼슘은 건조되어 산업 폐수 처리제, 산중화제 또는 도로 건설용 토양 개량제로 사용됩니다. 아세틸렌은 또한 다양한 탄화수소의 온도를 열 분해 과정으로 알려진 원자 결합이 깨지거나 갈라지는 지점까지 상승시켜 생성할 수 있습니다. 탄화수소 원자가 분해된 후 다시 결합하여 원래 원료와 다른 물질을 형성할 수 있습니다. 이 공정은 석유 또는 천연 가스를 다양한 화학 물질로 전환하는 데 널리 사용됩니다.

이 공정은 사용된 원료와 온도를 높이는 방법에 따라 여러 가지 변형이 있습니다. 일부 분해 공정은 전기 아크를 사용하여 원료를 가열하는 반면, 다른 분해 공정은 탄화수소의 일부를 연소시켜 화염을 제공하는 연소실을 사용합니다. 일부 아세틸렌은 에틸렌을 만드는 데 사용되는 증기 분해 공정의 부산물로 생성됩니다. 미국에서 가장 일반적인 공정은 연소실을 사용하여 아래에 설명된 바와 같이 천연 가스를 가열 및 연소합니다.

<올> 아세틸렌은 다양한 탄화수소의 온도를 원자 결합이 끊어지는 지점까지 상승시켜 생성할 수도 있습니다. , 또는 균열, 열 균열 과정으로 알려진 것. 탄소 그을음의 양과 이산화탄소, 아세틸렌, 메탄 및 기타 가스.

아세틸렌은 다양한 탄화수소의 온도를 원자 결합이 끊어지는 지점까지 상승시켜 생성할 수도 있습니다. , 또는 균열, 열 균열 과정으로 알려진 것. 탄소 그을음의 양과 이산화탄소, 아세틸렌, 메탄 및 기타 가스. 아세틸렌은 폭발성이 높기 때문에 보관 및 취급에 각별한 주의가 필요합니다. 파이프라인을 통해 운송될 때 압력은 매우 낮게 유지되고 파이프라인의 길이는 매우 짧습니다. 대부분의 화학 생산 작업에서 아세틸렌은 인접한 공장까지만, 즉 화학 처리 사업에서 말하는 "울타리 너머"까지만 운송됩니다.

산소-아세틸렌 용접 및 금속 절단 작업에 사용하기 위해 아세틸렌을 가압하고 보관해야 하는 경우 특수 보관 실린더가 사용됩니다. 실린더는 규조토와 같은 흡수성 물질과 소량의 아세톤으로 채워져 있습니다. 아세틸렌은 약 300psi(2,070kPa)의 압력으로 실린더로 펌핑되어 아세톤에 용해됩니다. 용해되면 폭발력이 없어져 안전하게 운송할 수 있습니다. 실린더 밸브가 열리면 압력 강하로 인해 일부 아세틸렌이 다시 기체로 증발하고 연결 호스를 통해 용접 또는 절단 토치로 흐릅니다.

B급 아세틸렌은 최대 2%의 불순물을 함유할 수 있으며 일반적으로 옥시아세틸렌 용접 및 금속 절단에 사용됩니다. 화학 반응 과정에서 생성된 아세틸렌은 이 기준을 충족합니다. A 등급 아세틸렌은 불순물이 0.5% 이하일 수 있으며 일반적으로 화학 생산 공정에 사용됩니다. 열분해 공정으로 생산된 아세틸렌은 특정 공정 및 원료에 따라 이 표준을 충족하거나 추가 정제가 필요할 수 있습니다.

아세틸렌의 사용은 새로운 응용 분야가 개발됨에 따라 앞으로도 점진적으로 증가할 것으로 예상됩니다. 한 가지 새로운 응용 분야는 다양한 폴리에틸렌 플라스틱을 만드는 데 사용하기 위해 아세틸렌을 에틸렌으로 전환하는 것입니다. 과거에는 에틸렌을 만드는 데 사용되는 증기 분해 공정의 일부로 소량의 아세틸렌이 생성되어 낭비되었습니다. Phillips Petroleum이 개발한 새로운 촉매를 사용하면 이 아세틸렌의 대부분을 에틸렌으로 전환하여 전체 비용을 줄이면서 수율을 높일 수 있습니다.

제조공정

배경 노란빛이 도는 캐스트로 알아볼 수 있는 금은 인간이 사용한 가장 오래된 금속 중 하나입니다. 신석기 시대까지 인간은 시냇물 바닥에서 금을 수집했으며 실제 금 채굴은 기원전 3500년까지 거슬러 올라갈 수 있습니다. , 초기 이집트인(메소포타미아의 수메르 문화)이 채굴된 금을 사용하여 정교한 보석, 종교 공예품 및 잔과 같은 기구를 제작할 때. 금의 미적 특성과 물리적 특성이 결합되어 오랫동안 귀중한 금속이 되었습니다. 역사를 통틀어 금은 종종 갈등과 모험의 원인이었습니다. 예를 들어, 아즈텍 문명과 잉카 문명이 모두

배경 페인트는 기름이나 물과 같은 액체 또는 페이스트 매개체에 현탁된 안료로 구성된 여러 물질을 설명하는 데 사용되는 용어입니다. 브러시, 롤러 또는 스프레이 건을 사용하여 나무, 금속 또는 돌과 같은 다양한 표면에 페인트를 얇게 도포합니다. 페인트의 주요 목적은 적용되는 표면을 보호하는 것이지만 페인트는 장식도 제공합니다. 20,000년에서 25,000년 전에 만들어진 최초의 알려진 그림 샘플이 프랑스와 스페인의 동굴에 남아 있습니다. 원시 그림은 사람과 동물을 묘사하는 경향이 있었고 다이어그램도 발견되었습니다. 초기 예술