제조공정

<시간 />

비닐 바닥재는 탄성 비닐 시트 바닥재 또는 탄성 비닐 타일 바닥재로 정의됩니다. 비닐 시트 바닥재는 일반적으로 6피트(1.83m) 또는 12피트(3.66m) 너비로 제공되며 비닐 타일은 일반적으로 12 x 12인치(30.48 x 30.48cm)입니다. 시트 제품은 일반적으로 끈적한 뒷면 없이 소매됩니다. 따라서 바닥재를 바닥재에 접착하려면 접착제를 구입해야 합니다. 비닐 타일은 건조된 상태로 구매하거나 설치자가 제거해야 하는 종이 덮개로 보호된 압력 감지 접착제 뒷면으로 구매할 수 있습니다.

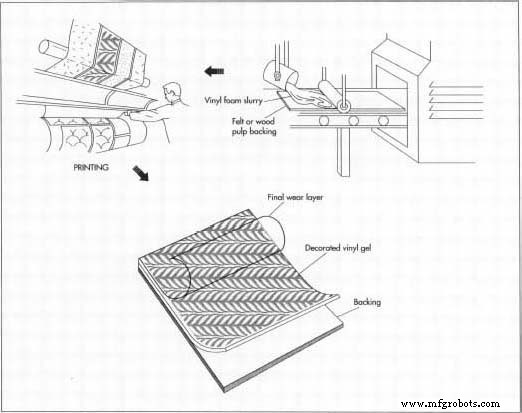

특히 비닐 시트 바닥재는 두께와 장식 방식이 다양합니다. 더 얇은 비닐 시트는 두께가 10-15mil(mil은 1/1000인치)이며, 25-30mil 두께일 수 있는 더 긴 마모 시트 비닐(또한 더 비쌉니다)과 대조됩니다. 패턴은 회전식 인쇄기(윤전 그라비어 인쇄라고 함)로 인쇄하거나 금속 표면 아래에 디자인이 새겨진 음각이 새겨진 큰 판으로 인쇄할 수 있습니다. 두 가지 인쇄 방법 모두 폼의 젤 층 위와 마모 층 아래에 패턴을 새겨 상대적으로 내구성 있는 패턴을 만듭니다.

이 비닐 바닥재는 설치가 쉽기 때문에 많은 주택 소유자가 선호합니다. 많은 DIY 가구가 비교적 쉽게 설치할 수 있습니다. 그러나 25-30mil의 비닐 시트 바닥재는 미숙련 주택 소유자가 다루거나 설치하기 어려울 수 있습니다. 비닐 타일은 설치가 훨씬 쉽고 집주인이 가장 자주 설치하는 비닐 바닥재입니다. 또한 다른 바닥재와 달리 날카로운 칼날로 비닐 바닥재를 쉽게 절단하여 모서리, 캐비닛 및 곡선에 맞출 수 있습니다.

또한 비닐 바닥재는 오래된 바닥에 적용할 수 있으며 진공 청소기나 대걸레로 비누와 따뜻한 물로 쉽게 청소할 수 있습니다. 많은 집주인을 기쁘게 하기 위해 적절한 주의를 기울이면 많은 브랜드에서 왁싱이 필요하지 않습니다. 폴리우레탄 코팅은 광택이 나는 왁스 같은 표면을 모방하는 고광택 마감 처리를 제공하며 일반적으로 수년 동안 다소 광택을 유지합니다. 칙칙한 경우 특수 비닐 바닥 마감재를 적용할 수 있습니다. 그러나 비닐 바닥재는 세라믹 타일만큼 내구성이 없으며 주기적으로 교체해야 합니다.

많은 가정 자재와 마찬가지로 비닐 시트 및 타일 바닥재는 주거용 등급과 상업용 등급으로 제공됩니다. 주거용 비닐 바닥재는 두께, 각인 또는 장식에 사용되는 방법 및 스타일이 다릅니다. 상업용 비닐 바닥재는 우수한 내구성과 내오염성을 요구하는 사양을 따릅니다(병원 환경에서 특히 유용). 일부 상업용 비닐 바닥재는 교통량이 많은 지역에서 미끄럼 방지 처리가 되어 있습니다.

주부들은 단단하고 비교적 방수가 되는 표면이 좋은 바닥재를 만든다는 것을 오랫동안 알고 있었습니다. 황소의 피가 섞인 흙은 원시 가정에서 쉽게 쓸 수 있는 표면으로 건조되었습니다. 페인트칠된 나무 바닥은 비교적 쉽게 관리할 수 있었지만 약간의 노력을 기울여 새로 고쳐야 했습니다. 식당과 같은 식사 공간에서 카펫을 깨끗하게 유지하는 것은 특히 골칫거리였습니다. 18세기 초에는 큰 정사각형 천으로 된 바닥 천을 식탁 아래 깔아 엉성한 부스러기를 잡습니다. 이 바닥 천은 단순히 밖으로 꺼내서 부스러기 없이 흔들어서 테이블 아래의 제자리로 돌아갔습니다.

그러나 1700년대 후반에 누군가는 캔버스, 마, 아마포와 같은 비교적 튼튼한 천에 기름과 물감을 코팅하고 증발시켜 방수 처리하면 바닥 천을 개선할 수 있다고 판단했습니다. 문지르고 닦기 쉬운 이 바닥 유포는 천 바닥 천보다 상당히 개선되었습니다. 더군다나 이 유포는 값이 싸서 집에서 손으로 만들거나 19세기 후반에 대량 생산된 것을 구입할 수 있었습니다. 거기에서 아마인유, 코르크 검 및 안료로 제조된 리놀륨으로 빠르게 이동했습니다. 이 가죽 같은 바닥재는 1890년에 미국과 해외에서 대량 생산되었습니다.

리놀륨은 1900년부터 제2차 세계 대전 이후 바닥재 제조업체가 리놀륨을 오래 지속되는 유행하고 쉽게 관리할 수 있는 바닥재로 교체할 때까지 엄청난 인기를 얻었습니다. 1950년대 후반이 되자 마침내 탄성이 있는 바닥재가 등장했습니다. 여기에는 걸을 때 약간씩 달라붙는 비닐 바닥재가 포함되었습니다. 이 비닐 바닥재는 인쇄된 색상을 생생하게 만드는 투명한 비닐 젤로 비닐 바닥재를 만들었기 때문에 리놀륨보다 훨씬 밝고 화려했습니다. 1960년 Sears 카탈로그는 비닐 바닥재에 대해 다음과 같이 선언했습니다.

비닐 바닥재의 주요 구성 요소에는 폴리염화비닐(또는 비닐) 수지, 가소제(고분자량 용제), 안료 및 미량 안정제, 캐리어 시트 또는 지지대가 포함됩니다. 뒷면은 펠트 또는 목재 펄프와 탄산칼슘으로 만든 고충전지일 수 있습니다. 고광택 표면 비닐 시트 또는 비닐 타일에는 공정 마지막에 추가 폴리우레탄 코팅이 적용됩니다. 일부 비닐 타일의 뒷면에 적용되는 접착제(압력에 민감한 접착제를 만들기 위해)는 유기 수지로 만들어집니다.

비닐 바닥재 회사의 디자인 부서는 시트 및 타일 형태로 작업할 성공적인 패턴과 색상에 대한 새로운 영감을 끊임없이 찾고 있습니다. 디자이너들은 마케팅 그룹과 협력하여 현재 생산된 후 최대 5년 동안 대중의 관심을 끌 수 있는 색상과 스타일을 결정합니다. 디자인이 도면에서 컴퓨터로 전송되고 다양한 패턴의 모형이 색상 배열로 생성됩니다. 그런 다음 디자인은 컴퓨터에서 풀 사이즈 용지와 컬러로 인쇄됩니다.

실제 크기의 종이 패턴이 추가 개발을 위해 승인되면 조각사는 18 x 24인치(45.72 x 61cm) 또는 24 x 36인치(61 x 91.44cm) 크기의 인쇄판을 만듭니다. 그런 다음 이 판을 사용하여 장식되지 않은 바닥(젤 스톡이라고 함)에 패턴 샘플을 프로토타입으로 인쇄합니다. 마모 층 또는 종종 광택이 나는 시트 바닥 표면이 인쇄된 패턴 위에 적용되므로 디자이너는 완제품에 근접하게 됩니다.

프로토타입은 있는 그대로 승인되거나, 수정되거나, 삭제됩니다. 디자인에서 출시까지 걸리는 시간은 짧게는 3개월에서 길게는 6개월까지 다양합니다.

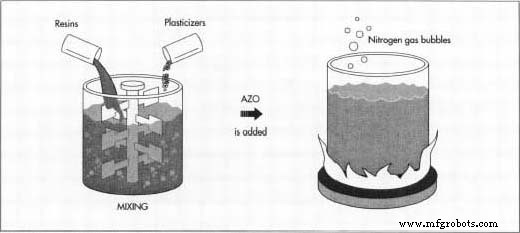

Vat에서 비닐 수지와 가소제를 함께 저어 플라스티졸을 만든 다음 가열하여 반죽을 만듭니다. .

Vat에서 비닐 수지와 가소제를 함께 저어 플라스티졸을 만든 다음 가열하여 반죽을 만듭니다. .

대부분의 공산품과 마찬가지로 모든 원료(염화비닐 수지, 가소제,  비닐 폼 반죽을 베이킹 위에 펴고 가열하여 시트를 만듭니다. 그런 다음 패턴이 바닥에 인쇄되고 마모층이 적용됩니다. 안료, 안정제 및 설치 매체)가 회사의 최소 생산 품질 기준을 충족하는지 확인합니다. 펠트 또는 종이 뒷면의 두께와 인장 강도를 확인합니다. 물리적 테스트는 코팅에 대해 수행됩니다. 점도, 덩어리성 등을 검사합니다. 모든 성분이 고품질 제품을 만들기에 화학적 및 물리적으로 적절하면 제조를 시작할 수 있습니다.

비닐 폼 반죽을 베이킹 위에 펴고 가열하여 시트를 만듭니다. 그런 다음 패턴이 바닥에 인쇄되고 마모층이 적용됩니다. 안료, 안정제 및 설치 매체)가 회사의 최소 생산 품질 기준을 충족하는지 확인합니다. 펠트 또는 종이 뒷면의 두께와 인장 강도를 확인합니다. 물리적 테스트는 코팅에 대해 수행됩니다. 점도, 덩어리성 등을 검사합니다. 모든 성분이 고품질 제품을 만들기에 화학적 및 물리적으로 적절하면 제조를 시작할 수 있습니다.

생산의 모든 단계에서 표준이 충족되는지 확인하기 위해 중간 점검이 이루어집니다. 제작 스태프는 모든 작품에 대해 육안 검사를 수행합니다. 더 큰 롤에 결함이 있는 경우 품질 관리 담당자는 결함 주위를 절단하도록 절단 기계에 알리는 컴퓨터 절단 맵을 조정합니다.

HUD(Housing and Urban Development) 및 FHA(Federal Housing Administration)에서 사용하는 상업용 타일 및 시트 비닐은 최소 두께 요구 사항, 내구성, 가연성 등을 포함한 일련의 테스트를 거칩니다.

비닐 바닥재 제조의 부산물로 유해 물질이 환경으로 방출되지 않습니다. 폐기물은 제조 시점에서 재활용되거나 폐기를 위해 회수업체로 보내집니다. 비닐 바닥재 산업에서 사용되는 중금속 안정제 및 안료는 몇 년 전에 보다 환경적으로 안전한 것으로 간주되는 것으로 교체되었습니다. 현재 업계에서는 제조 과정에서 발생하는 폐비닐을 활용하는 방안과 소비자가 버린 폐비닐 바닥재를 재활용 또는 재생하는 방안을 검토하고 있다.

제조공정

배경 비닐 바닥재는 탄성 비닐 시트 바닥재 또는 탄성 비닐 타일 바닥재로 정의됩니다. 비닐 시트 바닥재는 일반적으로 6피트(1.83m) 또는 12피트(3.66m) 너비로 제공되며 비닐 타일은 일반적으로 12 x 12인치(30.48 x 30.48cm)입니다. 시트 제품은 일반적으로 끈적한 뒷면 없이 소매됩니다. 따라서 바닥재를 바닥재에 접착하려면 접착제를 구입해야 합니다. 비닐 타일은 건조된 상태로 구매하거나 설치자가 제거해야 하는 종이 덮개로 보호된 압력 감지 접착제 뒷면으로 구매할 수 있습니다. 특히 비닐 시트 바닥재는 두

섬유 재료의 제조는 미국 남부의 제조 역사에서 큰 부분을 차지했으며, 이는 면화가 큰 지역에서 놀라운 일이 아닙니다. 조지아 달튼에서 1950년대 침대보 사업으로 시작되었습니다. 오늘날 Dalton은 카페트 공장으로 유명합니다. 이곳은 150개 이상의 카펫 공장이 있기 때문에 세계 카펫 수도로 알려져 있습니다. 그러나 Dalton에서 제조되는 바닥재는 이뿐만이 아닙니다. 지난 10년 이상 동안 이 도시는 또 다른 바닥재 제조업체인 US Floors의 본거지가 되었습니다. US Floors는 대나무, 코르크 및 견목 바닥재 제조업체