제조공정

<시간 />

플라스틱 랩은 유연하고 투명한 폴리머의 박막으로 구성된 식품 포장의 한 형태로, 그 자체와 식품 용기에 달라붙어 단단한 밀봉을 형성합니다. 플라스틱은 공기로부터 식품을 보호하고 건조 식품이 수분을 흡수하고 젖은 식품이 수분을 잃는 것을 방지하여 식품을 신선하게 유지합니다. 또한 냄새를 밀봉하여 근처에 보관된 다른 식품으로 냄새가 퍼지는 것을 방지합니다.

플라스틱은 인공 고분자입니다. 즉, 그들은 같은 종류의 수천 개의 작은 분자를 긴 사슬로 결합하여 형성된 거대한 분자로 구성됩니다. 이러한 작은 분자를 단량체라고 하며, 이들을 결합하는 과정을 중합이라고 합니다. 천연 고분자에는 실크 와 같은 친숙한 물질이 포함됩니다. 고무, 면.

최초의 플라스틱은 1862년 영국의 화학자 Alexander Parkes에 의해 만들어졌으며, 그는 면화, 질산, 황산, 피마자유, 장뇌로부터 Parkesine이라고 불리는 물질을 생산했습니다. 2년 후 미국에서 John Wesley Hyatt는 이 제품을 개선하여 셀룰로이드라고 명명했습니다. 셀룰로이드는 엄청난 성공을 거두었고 다양한 제품을 만드는 데 사용되었지만 가연성이 매우 높습니다.

최초의 완전히 인공적인 고분자(천연 고분자 셀룰로오스의 유도체인 셀룰로이드와 달리)는 1908년 벨기에 화학자 Leo Beckeland가 페놀과 포름알데히드로부터 생산한 베이클라이트였습니다. 인조고무, 나일론 등의 인조섬유 등 중요한 제품.

포장에 사용된 최초의 플라스틱은 1911년 스위스 화학자 Jacques Brandenberger가 발명한 셀룰로오스의 또 다른 유도체인 셀로판입니다. 투명하다는 장점이 있어 1924년부터 포장에 사용되었습니다. 셀로판은 플라스틱 필름의 가장 일반적인 형태였습니다. 1963년까지 만들어졌지만 폴리에틸렌에 의해 추월당했습니다.

폴리에틸렌은 1933년 영국 Imperial Chemicals Industries의 연구원들이 고온 고압에서 벤젠과 에틸렌을 혼합하면서 우연히 발견했습니다. 폴리에틸렌은 처음에는 주로 전기 절연 재료로 사용되었습니다. 1945년 미국 Visking Corporation에서 처음으로 영화로 제작된 이래로 큰 인기를 얻었습니다.

폴리염화비닐(PVC)은 제2차 세계대전 이전에 생산되어 원래 고무의 열등한 대체재로 사용되었지만 이 물질로 된 필름은 1950년대까지 대량으로 만들어지지 않았습니다. PVC는 오늘날 파이프, 바닥재, 전기 케이블, 신발, 의류 및 플라스틱 랩과 같은 다양한 제품에 사용됩니다.

PVDC(Polyvinylidene chloride) 필름은 제2차 세계 대전 중 군용으로 Dow Chemical Company에서 개발되었습니다. 습기로부터 높은 수준의 보호 기능과 오일, 그리스 및 부식성 화학 물질에 대한 내성을 제공하므로 광학 장치 및 항공기 엔진 구성 요소와 같은 민감한 장비를 포장하는 데 사용되었습니다. 에  1952년 친숙한 상품명 Saran Wrap으로 대중에게 제공되었습니다.

1952년 친숙한 상품명 Saran Wrap으로 대중에게 제공되었습니다.

대부분의 가정용 플라스틱 랩은 폴리에틸렌, PVC 또는 PVDC로 만들어집니다. 이러한 폴리머는 모두 천연 가스 또는 석유에서 생성되는 메탄 또는 에틸렌과 같은 단순한 탄화수소에서 파생됩니다. 폴리에틸렌은 에틸렌에서 직접 만들어집니다. PVC는 에틸렌에서 파생된 비닐 클로라이드 또는 메탄에서 파생된 아세틸렌으로 만들어집니다. PVDC는 염화비닐과 염화비닐리덴, 1,1,2-트리클로로에탄의 유도체로 만들어지며, 이는 차례로 에틸렌 또는 아세틸렌에서 파생됩니다.

셀로판을 포함한 일부 플라스틱 필름은 목재 펄프 또는 린터에서 얻은 셀룰로오스에서 파생됩니다. 린터는 긴 목화 섬유를 조면기로 제거한 후 목화 종자에 달라붙는 작은 섬유입니다. 적어도 한 가지 형태의 플라스틱 필름(Pliofilm, Goodyear의 상표)은 고무에서 파생됩니다.

플라스틱 랩이 효과적인지 확인하기 위한 다양한 표준 테스트가 있습니다. 가장 중요한 것은 투과성, 내충격성 및 인열 강도에 대한 테스트입니다.

수증기 투과도는 높은 흡수성 물질인 염화칼슘을 접시에 채워서 측정합니다. 플라스틱 랩 샘플로 덮고 무게를 잰다. 그런 다음 접시를 온도와 습도가 조절된 챔버에 넣습니다. 측정된 시간 후에 접시의 무게를 다시 측정합니다. 무게 증가는 플라스틱을 통과한 수증기의 양을 나타냅니다. 이 테스트는 또한 접시를 염화칼슘 대신 물로 채우고 얼마나 많은 수증기가 빠져나갔는지 보기 위해 무게 감소를 측정하여 수행할 수 있습니다. 이 테스트는 상대 습도가 50%인 73°F(23°C), 상대 습도가 50%인 90°F(32°C), 온도가 38°C인 100°F(38°C)에서 수행됩니다. 90%의 상대 습도.

가스 투과성은 두 개의 챔버 사이에 플라스틱 랩 샘플을 배치하여 측정합니다. 상부 챔버는 100킬로파스칼의 압력을 포함하고 하부 챔버는 액체 수은이 담긴 튜브에 연결된 진공을 포함합니다. 상부 챔버의 공기가 플라스틱 랩을 통과함에 따라 하부 챔버의 압력이 증가하고 수은 수준이 강제로 떨어집니다. 레벨의 변화는 플라스틱에 얼마나 많은 공기가 침투했는지 보여줍니다.

충격 저항은 테스트 샘플의 절반이 부러질 때까지 크기가 증가하는 추를 시험 샘플에 떨어뜨려 측정하고 이 지점에서 무게를 기록합니다. 테스트 중인 플라스틱 랩으로 만든 가방을 모래로 채우고 높이가 높아져 터질 때까지 단단한 표면에 떨어뜨려 측정할 수도 있습니다. 그런 다음 이것이 발생하는 높이가 기록됩니다. 충격 저항은 압축 공기에 의해 추진되는 작은 강철 공을 플라스틱 랩 시트를 통해 쏘고 플라스틱이 얼마나 느려지는지를 측정하여 측정됩니다.

인열 강도는 인열 개시 강도(인열 시작에 필요한 힘)와 인열 전파 강도(인열을 지속하는 데 필요한 힘)로 구성됩니다. 인열 개시 강도를 측정하기 위해 얕은 V 모양의 샘플을 인열이 시작될 때까지 두 개의 턱 사이로 당깁니다. 이 특이한 모양은 인열에 대한 통제된 시작점을 제공하는 90도 각도를 제공하기 위해 선택됩니다. 인열 전파 강도는 미리 절단된 슬릿이 포함된 샘플을 떼어내어 측정합니다.

일반적으로 PVDC는 PVC보다 투과성이 낮은 폴리에틸렌보다 강하고 투과성이 낮습니다.

플라스틱 랩은 불가능하지는 않더라도 재활용이 어렵고 재사용이 거의 없기 때문에 폐기물에 기여합니다. 한 소비자 그룹은 제조에 필요한 에너지 및 원자재, 제조 및 폐기 과정에서 배출되는 폐기물, 재활용 가능성, 일반적인 사용량 등의 요소를 고려하여 플라스틱 랩을 "양호"로 평가했습니다. 이에 비해 재사용 가능한 플라스틱 용기는 '우수', 비닐봉지는 '매우 좋음', 알루미늄 호일 및 냉동백은 '좋음', 냉동 종이는 '나쁨'으로 평가했다. 또 다른 우려는 플라스틱 랩에 있는 특정 가소제에 노출되면 해로울 수 있다는 가능성입니다. 이 화학 물질은 플라스틱 랩에서 뜨겁고 기름진 음식으로 흡수됩니다. 인간에게 해를 끼치는 것으로 밝혀진 적은 없지만, 가소제는 실험 동물에게 다량으로 먹였을 때 암을 유발하는 것으로 입증되었습니다. PVC 랩은 최대 1/3의 가소제로 구성될 수 있으며, PVDC 랩은 약 10%의 가소제로 구성되며 폴리에틸렌 랩은 일반적으로 가소제를 포함하지 않습니다.

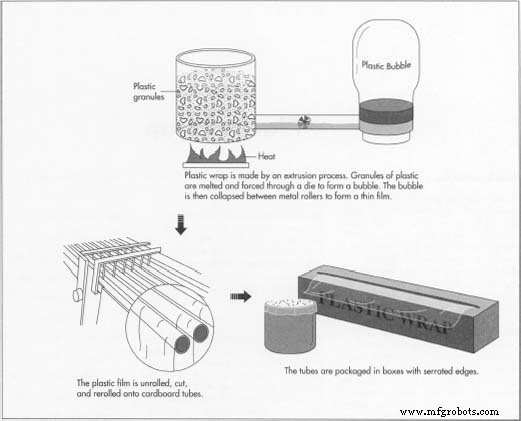

제조공정

제품에 적합한 재료를 선택할 때 고려해야 할 요소:플라스틱 대 금속 지난 수십 년 동안 플라스틱 산업의 많은 성장은 금속 제품과 부품의 교체에 힘입은 것입니다. 그 예로는 카누, 비행기 부품, 의료용 임플란트, 미사일 부품, 가스캔, 자동차 부품 등이 있습니다. 그동안 많은 설계자들은 응용 분야에 플라스틱을 사용할지 금속을 사용할지 여부를 평가해야 했습니다. 다음은 도움이 될 수 있는 몇 가지 고려 사항입니다. 플라스틱:장점 무게:플라스틱은 금속보다 무게가 훨씬 가벼워 여러 면에서 절약할 수 있습니다. 플라스틱 부품의

고분자 원료의 역사 - 플라스틱 수지 ① 이 시리즈에서는 플라스틱 산업의 역사와 현재에 도달한 과정을 살펴봅니다. 1850년대 동남아시아 토착민들이 사용하던 구타페르카의 발견은 이성질체가 고분자의 성질을 결정한다는 중요한 사실이며, 현대 고분자에 널리 사용되는 원리의 초기 사례의 좋은 예이다. 화학. 플라스틱 산업과 관련된 특정 역사적 사건에 대해 들어본 적이 있는지 묻는 이메일을 가끔 받습니다. 많은 관심을 받는 것 중 하나는 일반적으로 최초의 플라스틱이라고 불리는 소재를 최초로 만든 미국 발명가 John Wesle