제조공정

<시간 />

안경 렌즈는 안경테 내부에 끼워 착용자의 시력을 향상 및/또는 교정하는 유리 또는 플라스틱 광학 품목입니다. 1200년대 초에 발명된 돋보기는 시력 향상에 사용된 최초의 광학 렌즈였습니다. 투명한 석영과 베릴 렌즈로 만들어진 본 발명은 반사 표면이 특정 각도로 연마되어 시력을 향상시킬 수 있다는 중요한 발견을 밝혀냈습니다. 이 발명에 이어 Alessando di Spina는 일반 대중에게 안경을 소개했습니다. 안경에 대한 수요가 증가함에 따라 석영 및 베릴 렌즈는 사실상 유리 렌즈로 대체되었습니다. 볼록 렌즈는 원시 교정을 돕기 위해 안경에 사용된 최초의 광학 렌즈였지만 근시 교정을 위한 오목 렌즈, 난시 교정 및 난시 교정을 위한 더 복잡한 렌즈를 비롯한 다른 교정 렌즈가 뒤를 이었습니다. 1784년 Benjamin Franklin이 이중초점 렌즈를 발명했습니다.

오늘날 착용하는 모든 안경의 80% 이상이 플라스틱 렌즈를 사용하지만 플라스틱 렌즈가 항상 선택되는 렌즈는 아닙니다. 유리 렌즈는 플라스틱 렌즈가 도입된 1952년까지 지배적이었습니다. 플라스틱 렌즈는 렌즈가 더 가볍고 파손되기 쉽기 때문에 빠르게 인기를 얻었습니다. 오늘날 플라스틱 안경 렌즈의 제조는 유리 렌즈의 제조를 훨씬 능가하지만 공정은 두 유형 모두 거의 동일하게 유지되었습니다. 플라스틱 및 유리 렌즈는 미세 연삭, 연마 및 성형의 연속 단계를 통해 생산됩니다. 망원경, 현미경, 쌍안경, 카메라 및 다양한 프로젝터용 렌즈를 생산하는 데 동일한 공정이 사용되지만 이러한 렌즈는 일반적으로 더 크고 두꺼우며 더 높은 정밀도와 힘이 필요합니다. 이 기사에서는 플라스틱 안경 렌즈에 초점을 맞출 것입니다.

과거에는 안경사들이 안경 렌즈를 생산하기 위해 별도의 광학 연구소에 의존했습니다. 오늘날, 고객을 위한 렌즈를 현장에서 생산하는 풀 서비스 광학 매장이 많이 있습니다. 그러나 광학 콘센트는 광학 실험실에서 렌즈 "블랭크"(렌즈 전면에 다른 곡선으로 연마된 정확한 크기로 이미 형성된 플라스틱 조각)를 받습니다. 특정 광학 처방에는 다른 곡선을 가진 블랭크가 사용됩니다.

광학 연구소에서 받은 플라스틱 블랭크는 대략 폴리카보네이트와 같은 둥근 플라스틱 조각입니다. 75인치(1.9센티미터) 두께 또는 더 두껍고 크기는 안경테와 비슷하지만 약간 더 큽니다. 대부분의 완성된 안경 렌즈는 최소한 연마됩니다. 25인치(0.63센티미터)이지만 이 두께는 특정 광학 처방 또는 필요한 "전력"에 따라 다를 수 있습니다. 안경 렌즈 생산에 사용되는 기타 재료는 다음과 같습니다.

<울>

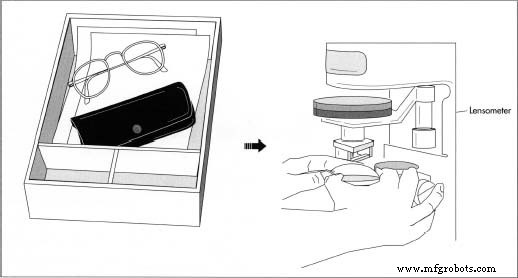

안경 렌즈는 안경테에 맞게 다양한 모양으로 설계되었습니다. 렌즈마다 두께와 윤곽이 다릅니다.  공장에서 렌즈 블랭크를 받은 후 광학 연구실 기술자가 적절한 블랭크를 선택하여 렌즈계. 이것은 렌즈 블랭크의 "광학 중심"(고객의 동공 중심에 위치해야 하는 지점)을 찾아 표시하는 데 사용되는 도구입니다. 필요한 교정의 범위와 유형에 따라 다릅니다. 또한 렌즈 가장자리를 둘러싸는 경사는 원하는 안경테에 렌즈를 고정하도록 설계되며 금속 및 무테 안경과 같은 일부 렌즈는 안경테에 단단히 맞도록 더 자세한 테두리가 필요합니다.

공장에서 렌즈 블랭크를 받은 후 광학 연구실 기술자가 적절한 블랭크를 선택하여 렌즈계. 이것은 렌즈 블랭크의 "광학 중심"(고객의 동공 중심에 위치해야 하는 지점)을 찾아 표시하는 데 사용되는 도구입니다. 필요한 교정의 범위와 유형에 따라 다릅니다. 또한 렌즈 가장자리를 둘러싸는 경사는 원하는 안경테에 렌즈를 고정하도록 설계되며 금속 및 무테 안경과 같은 일부 렌즈는 안경테에 단단히 맞도록 더 자세한 테두리가 필요합니다.

구면 렌즈로 알려진 볼록 및 오목 렌즈는 렌즈당 하나의 접지 곡선이 필요하지만 난시를 교정하려면 더 많은 곡선이 필요합니다. 렌즈의 곡선의 정도와 각도는 광학 강도를 결정합니다.

다양한 렌즈 처리 및 색조는 렌즈의 모양을 만든 후 프레임에 삽입하기 전에 추가됩니다. 코팅은 렌즈를 트리트먼트 또는 틴트로 채워진 가열된 금속 통에 담가 추가됩니다. 사용 가능한 처리 및 틴트는 다양한 선글라스 틴트 및 색상, 자외선 틴트, 내구성 및 내충격 처리, 긁힘 방지 처리가 있습니다. 최신 틴트 기술 중에는 일반 투명 렌즈의 장점과 선글라스 보호 기능을 결합한 감광 틴트가 있습니다. 이 렌즈는 복사되는 햇빛의 양에 따라 조절되어 필요할 때 자외선 차단 기능을 제공합니다.

다양한 등급의 플라스틱이 안경류에 사용되지만 가장 인기 있는 것은 내충격성 폴리카보네이트 플라스틱인 "깃털 무게"입니다. 이 유형의 플라스틱 렌즈는 일반 플라스틱 렌즈보다 내구성이 뛰어나고 30% 더 얇고 가볍습니다. 고가의 렌즈이기도 합니다. 다른 렌즈 유형에는 표준 "CR 39" 상품명 플라스틱 렌즈(CR 39는 단량체 플라스틱임)와 일반 플라스틱 렌즈보다 20% 더 얇고 가벼운 "고굴절률" 플라스틱 렌즈가 있습니다.

다음 절차는 플라스틱 렌즈가 광학 실험실에서 만들어지고 있다고 가정합니다.

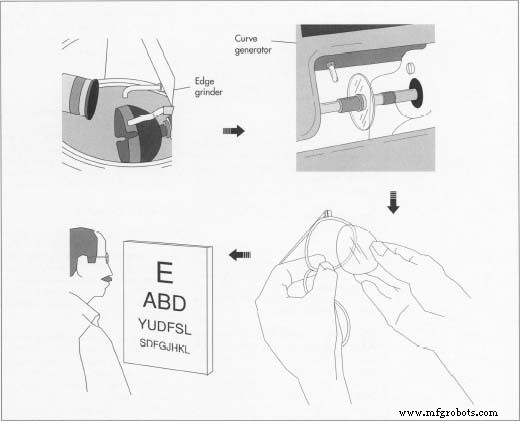

<울> 적절한 곡선이 이미 렌즈 전면에 연마되었지만 기술자는 여전히 곡선을 렌즈 전면에 연마해야 합니다. 렌즈 뒷면. 이것은 곡선 생성기에서 수행됩니다. 렌즈를 연마한 후, 각 렌즈를 적절한 모양으로 연마하고 렌즈가 안경테에 맞도록 가장자리 주위에 경사를 주는 엣지 그라인더에 넣습니다. 필요한 틴트 적용 후 렌즈를 프레임에 넣습니다.

적절한 곡선이 이미 렌즈 전면에 연마되었지만 기술자는 여전히 곡선을 렌즈 전면에 연마해야 합니다. 렌즈 뒷면. 이것은 곡선 생성기에서 수행됩니다. 렌즈를 연마한 후, 각 렌즈를 적절한 모양으로 연마하고 렌즈가 안경테에 맞도록 가장자리 주위에 경사를 주는 엣지 그라인더에 넣습니다. 필요한 틴트 적용 후 렌즈를 프레임에 넣습니다. 플라스틱 블랭크에는 이미 전면에 연마된 다른 곡선이 있습니다. 따라서 기술자는 각 렌즈에 필요한 광학 처방에 해당하는 블랭크를 선택해야 합니다. 나머지 광학 처방 또는 전원은 렌즈 뒷면에 접지해야 합니다.

제조 과정에서 발생하는 부산물이나 폐기물에는 플라스틱 먼지나 미세한 부스러기, 산화알루미늄, 물, 폴리머로 구성된 액체 연마제가 포함됩니다. 폐기물은 처리하기 전에 위생 화합물(고양이 배설물의 질석)과 함께 48시간 동안 금속 쓰레기통에 둡니다.

플라스틱 안경 렌즈는 미국 국립 표준 연구소(American National Standards Institute)와 FDA(Food and Drug Administration)에서 설정한 엄격한 기준을 충족해야 합니다. 또한 모든 허가된 광학 연구실은 미국 광학 협회에 속하므로 품질 및 안전에 관한 규정된 지침을 엄격하게 준수해야 합니다.

일반적인 생산 과정에서 플라스틱 렌즈는 4가지 기본 검사를 거칩니다. 이러한 검사 중 세 가지는 실험실에서 수행되고 네 번째는 안경이 고객에게 제공되기 전에 광학 콘센트에서 수행됩니다. 다른 정기 검사도 권고될 수 있습니다. 네 가지 검사에는 생산 공정 전에 광학 처방을 확인하고 광학 센터 배치를 확인하는 것이 포함됩니다. 렌즈에 흠집, 칩, 거친 모서리 또는 기타 흠집이 있는지 육안으로 확인합니다. 렌즈를 렌즈계에서 보기 전에 광학 처방을 육안으로 확인하고 렌즈가 렌즈계에 있는 동안 광학을 확인하는 단계; 및 자로 프레임 정렬을 측정하고 확인하는 단계를 포함합니다.

제조공정

로큰롤 쇼, 시상식 또는 연극 제작을 본 사람은 누구나 스포트라이트의 조명 효과를 경험했습니다. 이들은 원뿔형 빛을 보내는 광원입니다. 정의된 원추형 볼륨이 있으며 이 원추형 볼륨 내의 개체를 조명하는 데 사용됩니다. 횃불, 책상 램프 및 극장 조명은 모두 스포트라이트의 예이지만 대부분의 사람들은 무대 공연에 사용되는 조명을 생각합니다. 기능에 따라 분류된 7가지 유형의 스포트라이트에는 평면 볼록, 타원형, 프레넬, PAR(포물선형 알루미나이즈드 리플렉터), PAR 핀, 빔 프로젝터 및 팔로우스팟 라이트가 포함됩니다. 평면 볼

카메라는 휴대폰, 블랙박스 등 기기의 핵심 부품입니다. 그렇다면 궁극적으로 제품의 일부가 될 카메라 모듈의 품질을 어떻게 보장할 수 있습니까? 가장 좋은 방법은 역추적입니다. 제조 공정에 적용됩니다. 이 게시물에서는 카메라 모듈 제조 공정에서 발생할 수 있는 몇 가지 일반적인 문제에 대해 결론을 내립니다. 따라서 어떤 부분에 더 주의를 기울여야 하는지 더 잘 알 수 있습니다. 시작하기 전에 제조 과정을 간단히 살펴보겠습니다. 주로 6단계가 있습니다: 1) SMT (표면 실장 기술); 2) 정리 및 세분화; 3) VCM