나노물질

금 입자가 분포된 기판 표면은 사각 증착이 가능하도록 초박형 금 필름을 열처리하여 준비합니다. 기판을 냉각하고 스핀 속도를 제어하여 2개의 나선 모양과 1개의 나사 모양의 금 나노 나선 어레이가 시드된 표면에서 성장합니다. 평균 나선 반경과 피치 길이는 각각 17nm와 55nm로 줄어듭니다. 3개의 나노나선 배열의 g-인자는 여기에서 측정되며 금 나선이 축소됨에 따라 관련된 원형 이색성 피크 청색 이동이 발생합니다.

<섹션 데이터-제목="배경">하위 파장 플라즈몬 나선 배열은 지난 10년 동안 집중적으로 연구되었습니다[1]. 원형 편광 의존적 흡수 및 복사는 어레이가 광대역 원형 편광[2] 및 광 흡수[3]를 포함하는 특별한 광학 특성을 나타내도록 합니다. 플라즈몬 나노나선의 원형 이색성은 바이오 센싱에서 중요한 특성이다[4]. 2005년에는 피치 길이가 약 0.75μm인 3차원 금 나선이 제작되어 레이저 라이팅으로 표면에 규칙적으로 분포되었습니다[2]. 이러한 정나선 배열은 3~6.5μm 범위의 파장을 가진 우회 원형파를 통과시키고 좌향 원형파를 차단하는 원형 편광판 역할을 합니다[2, 5].

나노기술의 발달로 인해 평균 피치 길이가 200nm 미만인 금속 나노나선이 최근 glancing angle deposition에 의해 개발되었습니다[6]. 나노구조 금속 필름은 섀도잉 효과를 생성하기 위해 증착 동안 기판을 기울임으로써 조각되었습니다[7]. Peer Fischer et al. 파장 이하의 3차원 구조를 구현하기 위해 두 가지 전략을 채택했습니다[8]. 첫 번째는 섀도잉 효과를 제공하기 위해 시드된 표면을 배열하는 것입니다[9]. 다른 하나는 액체 질소를 사용하여 기판을 약 140°C로 냉각시켜 원자의 확산 에너지를 줄이는 것과 관련이 있습니다[10]. 평균 피치 길이가 34nm이고 나선 반경이 30nm인 2회전 금 나노나선이 리소그래피로 패턴화된 규칙적인 시드 표면에 조각되었습니다. 최근에는 자체 그림자 효과에 의해 매끄러운 표면에 나노나선을 성공적으로 성장시켰다[11]. 나선 모양 또는 나사 모양의 금속 나선은 증착 속도에 따라 기판의 스핀 속도를 조정하여 성장되었습니다[12, 13]. 그러나 자체 그림자 효과는 나노나선의 평균 크기를 제한했습니다. 증착 플럭스의 방향과 표면 법선 사이의 증착 각도 89°에서 평균 피치 길이(p ) 153nm 및 나선 반경(R) ) 88 nm 및 p가 있는 금 나노나선 어레이 =162nm 및 R =78nm는 매끄러운 BK7 기판에서 성장했습니다.

자체 그림자에 의해 성장된 것보다 더 작은 나노나선을 형성하기 위해서는 형태를 조정하기 위해 시드 표면이 필요합니다[14]. 그러나 기판 표면을 패턴화하기 위해 고가의 리소그래피를 사용하는 것은 나노나선의 대량 생산을 위한 저렴한 방법인 경사각 증착[15]의 이점을 제공하지 않습니다. 이 연구에서는 초박형 금속막을 열처리하여 기판 표면에 금 입자를 분포시켰다. 이 입자는 그림자 효과를 제공하고 그 위에서 자라는 금 나선의 크기를 줄입니다[16, 17].

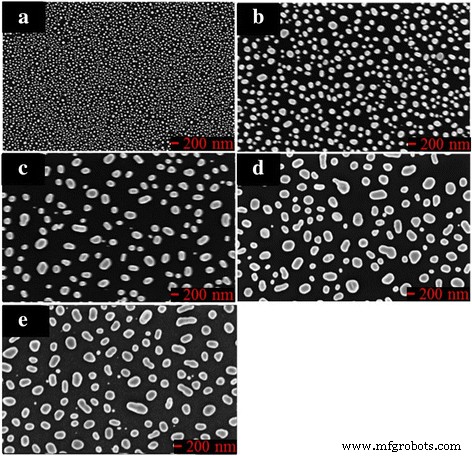

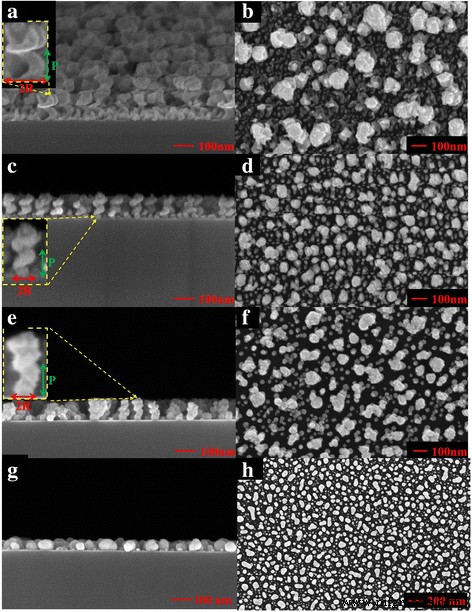

기판은 어닐링 후 표면에 금 나노 입자를 생성하기 위해 얇은 금 필름으로 코팅되었습니다. 두께가 5, 10, 15, 20, 25nm인 금 필름은 전자빔 증발로 준비했습니다. 각 막의 두께는 증착 시간과 증착 속도를 변화시켜 조절하였으며 수정 두께 모니터를 이용하여 측정하였다. 평균 입자 크기는 초기 증착된 금 필름의 두께를 변경하여 제어했습니다. 증착된 필름을 500°C에서 30분 동안 어닐링하여 나노입자를 얻었습니다. 평균 입자 크기(d )가 45에서 200nm로 증가했고, 초기 필름 두께가 5에서 25nm로 증가함에 따라 인접한 입자 사이의 평균 간격(들)이 40에서 170nm로 증가했습니다(그림 1 참조). 45nm의 평균 직경과 40nm의 간격이 증착을 위해 채택되었습니다. 전자빔 증발은 BK7 유리 기판에서 Au 나노나선을 성장시키는 데 사용되었습니다. 증착 과정에서 기판 법선은 증기의 입사 방향에 대해 86°의 각도로 기울어졌습니다. 액체 질소를 기판 아래의 루프를 통해 통과시켜 기판 홀더를 - 140°C로 냉각했습니다. 증착 속도는 0.3nm/s로 유지되었습니다. 증착 속도와 일치하도록 0.088, 0.117, 0.160rpm의 세 가지 기판 회전 속도를 선택했습니다. 그림 2는 3개의 2턴 Au 나노 나선 어레이의 단면 및 평면도 주사 전자 현미경(SEM) 이미지를 보여줍니다. 표 1은 세 가지 샘플의 피치 길이와 곡률 반경을 나타냅니다. 0.088 및 0.117rpm의 스핀 속도로 증착된 나노나선 어레이(샘플 1 및 샘플 2)는 나선형이었습니다. 스핀 속도가 0.088에서 0.117 rpm으로 증가함에 따라 피치 길이는 70에서 60 nm로, 곡률 반경은 45에서 30 nm로 감소했습니다. 시드 표면에서 성장한 나선의 평균 크기는 이전에 증착된 Au 나노나선에서 성공적으로 감소했으며, 매끄러운 유리 표면에서 성장한 피치 길이가 162nm이고 나선 반경이 78nm입니다. [12, 13] . 0.160rpm의 스핀 속도로 증착된 나노헬릭스 어레이(샘플 3)는 나사 모양이었고, 55nm의 평균 피치 길이는 샘플 2보다 작습니다. 또한 샘플 3의 평균 곡률 반경이 감소합니다. 17nm입니다. 0.117rpm의 스핀 속도로 증착된 2턴 Au 나노나선 어레이도 그림 2g, h에 나와 있습니다. Au 나노 나선은 매끄러운 기판에서 성장하지 못하는 것으로 나타났습니다.

<그림>

평균 입자 직경과 간격이 다른 표면에 있는 Au 입자의 평면도 SEM 이미지:a (d, s) =(45nm, 40nm); ㄴ (d, s) =(105nm, 85nm); ㄷ (d, s) =(150nm, 125nm); d (d, s) =(180nm, 150nm); 이 (d, s) =(200 nm, 170 nm)

<그림>

0.088rpm에서 증착된 2회전 Au 나노나선의 평면도 및 단면 SEM 이미지(a , b ), 0.117rpm(c , d ) 및 0.160rpm(e , f ). 매끄러운 표면에서 성장한 나노나선은 g에 표시됩니다. 그리고 h

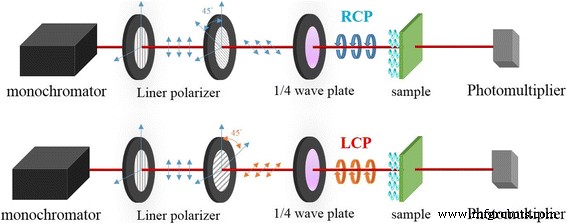

측정 시 광원 앞에 Linear polarizer와 achromatic waveplate를 적용하여 파장이 400~700nm인 원형 편광파를 생성했습니다. 측정 설정은 그림 3에 추가되었습니다. 오른쪽 및 왼쪽 입사광과 관련된 투과율 및 반사율 스펙트럼은 소광 스펙트럼을 유도하기 위해 측정됩니다. 샘플은 45°마다 회전하고 정지하여 8개의 다른 방향에서 반사율 및 투과율 스펙트럼을 측정했습니다. 측정된 스펙트럼은 회전 방향에 따라 매우 낮습니다. 두 방향 사이의 투과율 또는 반사율 값의 차이는 0.167% 미만입니다. 샘플의 원형 이색성은 g-인자(g ), \( g=\left({E}_{\mathrm{RCP}}-{E}_{\mathrm{LCP}}\right)/\left(\frac{\ left({E}_{\mathrm{RCP}}+{E}_{\mathrm{LCP}}\right)}{2}\right) \) 여기서 소멸 E RCP (이 LCP )은 샘플을 오른쪽(왼쪽) 원형 편광으로 조사하여 측정되었습니다. 멸종 E E로 정의됩니다. =1 − R − T 여기서 R 그리고 T 각각 반사율과 투과율입니다.

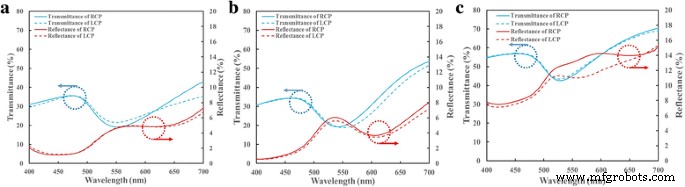

그림 4는 두 원형 편광 상태에 대한 투과율 및 반사율 스펙트럼을 보여줍니다. 두 나선 모양의 샘플은 500~600nm 사이의 파장에서 투과율 감소와 반사율 피크가 있는 유사한 스펙트럼을 가지고 있습니다. 나사형 샘플 3의 투과율은 다른 두 나선형 샘플의 투과율을 초과하고 반사율은 가시 영역에서 8% 이상으로 유지됩니다. 400~700nm 사이의 파장에서 두 편광 상태의 투과율 값은 43%보다 높습니다.

<그림>

광학 측정을 위한 실험 설정의 개략도

<그림>

샘플 1(a ), 샘플 2(b ) 및 샘플 3(c )

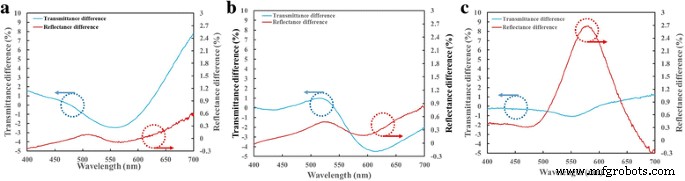

그림 5는 오른쪽 원형 편광과 왼쪽 원형 편광 상태 사이의 투과율 차이와 반사율 차이의 스펙트럼을 보여줍니다. 샘플 1의 경우 투과율 차이 ΔT =T RCP − T LCP 그림 5a와 같이 λ=400nm에서 1.54%에서 λ=560nm에서 2.47%로 감소한 다음 λ=700nm에서 7.78%로 증가합니다. 반사율 차이 ΔR =R RCP − R LCP 가시 영역에서 0.61% 미만입니다. 최대 반사율은 700nm에서 RCP의 경우 7.35%이고 λ =700nm에서 LCP의 경우 6.74%입니다. 샘플 2의 경우 투과율 차이 ΔT =T RCP − T LCP 그림 5b와 같이 λ=400nm에서 0.13%에서 λ=515nm에서 0.98%로 증가한 다음 λ=617nm에서 - 4.48%로 감소합니다. 반사율 차이 ΔR =R RCP − R LCP 가시 영역에서 0.87% 미만입니다. 최대 반사율은 λ =700nm에서 RCP의 경우 7.99%, LCP의 경우 7.17%입니다. 샘플 3의 경우 두 편광 상태의 투과율이 매우 유사합니다. 투과율 차이 ΔT =T RCP − T LCP 도 5c에 도시된 바와 같이 가시 영역에서 1.25% 미만. 반사율 차이 ΔR =R RCP − R LCP λ =400 nm에서 0.38%에서 λ =581 nm에서 최대 2.68%로 증가하고 λ =700 nm에서 - 0.3%로 떨어집니다.

<그림>

투과율 차이(ΔT ) 및 반사율 차이 스펙트럼(ΔR ) 샘플 1(a ), 샘플 2(b ) 및 샘플 3(c )

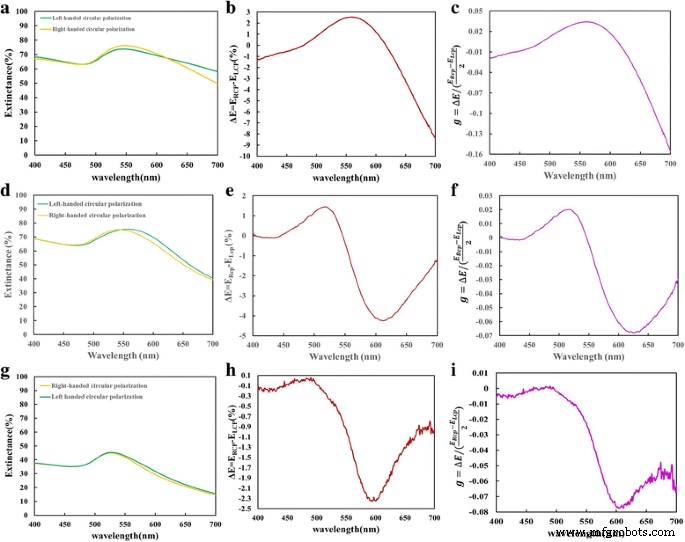

그림 6은 소광, 소광 차이(ΔE =E RCP − E LCP ) 및 g-인자 스펙트럼. 샘플 1의 경우 최대 흡광 차이 ΔE 최대 = 2.56%는 λ =560 nm 및 최소 흡광 차이 ΔE에서 발생합니다. 분 = λ =700nm에서 −8.39%. g-인자는 400~700nm의 파장에서 0.0344~- 0.156 범위 내에 있습니다. g 계수는 λ =560nm(g =0.034) 및 λ =700nm(g =−0.156). 샘플 2의 경우 최대 흡광 차이 ΔE 최대 = 1.45%는 λ =517 nm 및 최소 흡광 차이 ΔE에서 발생합니다. 분 = λ =612nm에서 −4.26%. g-인자는 400~700nm의 파장에서 0.02~- 0.068 범위에 있습니다. g-인자의 극단값은 λ =517 nm(g =0.02) 및 λ =617 nm(g =−0.068). 샘플 3의 경우 소광 차이가 작고 0.055% 미만입니다. λ =490 nm에서 국소화된 g-인자 최대값은 0.00146이고 λ =605 nm에서 국소화된 g-인자 최소값은 - 0.07768입니다. 3개의 샘플에 대해 나노나선의 곡률 반경이 45nm에서 17nm로 감소함에 따라 최대 g-팩터가 560nm에서 490nm로 이동합니다.

<사진>

실험적 소광, 소광 차이(ΔE ) 및 샘플 1의 g-인자 스펙트럼(a –ㄷ ), 샘플 2(d –f ) 및 샘플 3(g –나 )

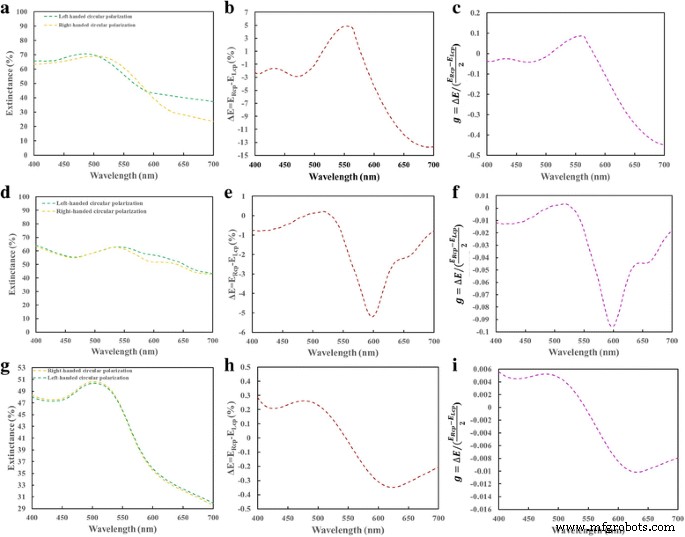

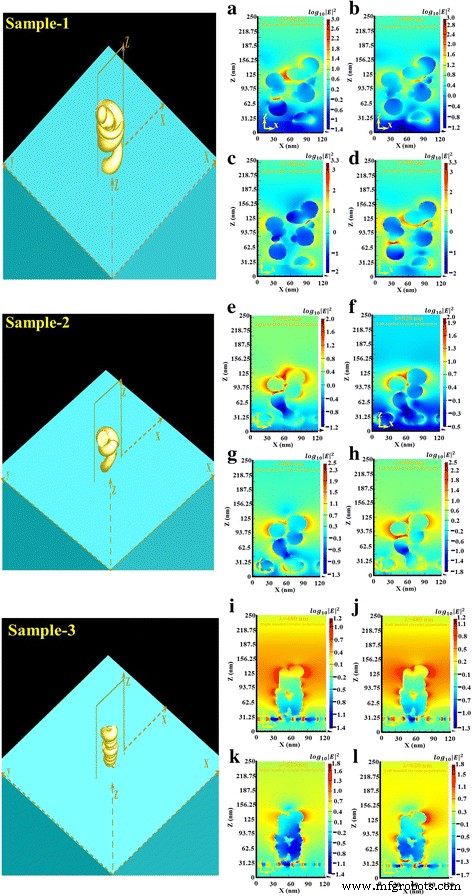

Au nanohelix 어레이의 형태와 소멸 스펙트럼 사이의 관계는 근거리 시뮬레이션으로 조사되었습니다. 3차원 FDTD(finite-difference time-domain) 시뮬레이션(Lumerical FDTD Solutions 8.7.11)이 수행됩니다. FDTD 계산을 위한 설정 매개변수에는 1nm 메시와 0.001fs의 시간 간격이 포함됩니다. 금의 유전율은 소프트웨어의 재료 라이브러리에서 Johnson과 Christy로부터 채택되었습니다[18]. 위에서 언급한 평균 피치 길이, 곡률 반경 및 제작된 금 나노 나선의 간격은 시뮬레이션을 위한 금 나노 나선 어레이를 구축하기 위해 채택되었습니다. 모의 소광, 소광 차이(ΔE ) 및 3개의 나선 배열의 g-인자 스펙트럼이 그림 7에 나와 있습니다. 시뮬레이션 결과는 측정 결과와 정량적으로 일치합니다. 한편, 파장 λmax 양의 최대 g-인자 및 파장 λmin에 해당 근접장 분포를 시뮬레이션하기 위해 음의 최소 g-인자에 해당하는 값이 채택됩니다. (λ최대 , λ분 ) 샘플 1, 샘플 2 및 샘플 3은 각각 (550nm, 700nm), (520nm, 600nm) 및 (480nm, 620nm)입니다. 파장이 λmax인 오른쪽(왼쪽) 원형 편광파 및 λ분 일반적으로 샘플에 입사되고 전기장 강도는 |E/E로 정의됩니다. 나 | 2 여기서 E 및 E 나 국부적 전기장 및 입사 전기장의 진폭은 각각 Au 나노나선 어레이에서의 분포에 대해 시뮬레이션됩니다. 그림 8은 각 샘플에 대한 단면(xz-평면)의 전계 강도 분포를 보여줍니다. 각 샘플에 대해 RCP 조명 아래의 국부적 필드 강도가 λmax 파장의 LCP 광으로 조명된 것보다 더 강하다는 것이 분명합니다. . 반면에, LCP 조명 하에서 국부적인 전계 강도는 λmin의 파장에서 RCP 빛으로 조명된 것보다 더 강합니다. . RCP와 LCP 조명 사이의 최대 로컬 필드 강도의 크기 차이는 샘플 1과 샘플 2에서 분명합니다. 샘플 3의 경우 두 편광 상태의 로컬 필드 강도 분포가 매우 유사합니다. 근거리 시뮬레이션은 측정된 결과를 정성적으로 설명할 수 있습니다.

<그림>

모의 소광, 소광 차이(ΔE) 및 샘플 1의 g-인자 스펙트럼(a –ㄷ ), 샘플 2(d –f ) 및 샘플 3(g –나 )

<그림>

Au 나노나선의 개략도 및 샘플 1의 전기장 강도 분포(a –d ), 샘플 2(e –h ) 및 샘플 3(i –나 )

결론적으로, 초박형 금속막을 열처리하여 입자가 분포하는 표면을 형성하였다. 입자는 비스듬한 각도 증착에서 그림자 효과를 가지며 성장하는 나노나선의 크기에 영향을 줍니다. 기판 스핀 속도는 100nm 미만의 피처 크기를 가진 나선형 및 나사형 나노나선을 대량 생산하기 위해 증착 속도에 따라 조정되었습니다. 근접장 시뮬레이션은 편광 의존 소광을 설명하기 위해 채택되었습니다. 입증된 크기 의존적 원형 이색성은 지정된 키랄 광학 특성을 가진 나노나선의 제작을 가능하게 합니다.

유한 차분 시간 영역

왼손잡이 원형 편광

오른쪽 원형 편광

주사전자현미경

나노물질

초록 보다 폭넓은 유기발광다이오드(OLED)의 상업적 인기를 얻기 위해 용액 처리 방식의 iPLED(Inverted Polymer Light Emitting Diode)가 더욱 발전하는 추세지만, 용액 처리 소자가 상용화되기까지는 아직 격차가 있다. iPLED의 성능 향상은 현재 뜨거운 관심을 받고 있는 연구 주제이다. poly[(9,9-bis(3-(N)의 음극 계면층의 변형 ,N -디메틸아미노)프로필)-2,7-플루오렌)-alt-2,7-(9,9-디옥틸플루오렌)] (PF-NR2 ) 장치의 성능을 크게 향상시킬 수 있습니다. 그러나,

초록 우리는 1.5~21nm의 잘 제어된 폴리(메틸 메타크릴레이트)(PMMA) 간격 두께에서 금 나노 입자(NP) 근처의 하위 단층 로다민 6G 분자의 형광을 조사합니다. 금 NP의 플라즈몬 공명 피크는 두께가 다른 PMMA 스페이서에 의해 530~580nm로 조정됩니다. 그런 다음 플라즈몬 공명 여기 향상으로 인해 562nm에서 로다민 6G 분자의 방출 강도가 향상되고 PMMA 스페이서 두께가 증가함에 따라 감소하는 것으로 나타났습니다. 유한 차분 시간 영역 방법에 의해 시뮬레이션된 스펙트럼 강도의 변화는 실험 결과와 일치합니다