나노물질

마그네슘(Mg) 합금에 무전해 니켈-인(Ni-P) 코팅의 내식성 및 내마모성을 향상시킵니다. Ni-P-Al2 O3 복합 도금조에서 Mg 합금에 코팅을 생성했습니다. 최적의 Al2 O3 농도는 도금욕 및 코팅의 특성에 의해 결정되었습니다. Ni-P-Al2의 형태적 성장 진화 O3 주사전자현미경(SEM)을 사용하여 서로 다른 시간에 복합 코팅을 관찰했습니다. 결과는 nano-Al2 O3 입자는 Mg 및 Ni 2+ 의 대체 반응을 늦출 수 있습니다. 증착 공정의 초기 단계에 있지만 Ni-P 자동 촉매 환원 공정의 속도에는 거의 영향을 미치지 않습니다. 코팅의 부식 방지 및 미세 경도 테스트는 Ni-P-Al2 O3 복합 코팅은 Ni-P-Al2의 보다 적절한 결정 평면 간격과 입자 크기로 인해 Ni-P 코팅에 비해 더 나은 성능을 나타냅니다. O3 코팅. 열 충격 테스트는 Al2 O3 입자는 코팅의 접착력에 영향을 미치지 않습니다. 또한 복합 도금욕의 수명은 금속 회전율이 4.2로 마그네슘 합금 분야에 잠재적으로 응용할 수 있음을 시사합니다.

<섹션 데이터-제목="배경">마그네슘(Mg) 합금은 밀도가 낮고, 비강도가 높으며, 가공성이 우수하여 많은 관심과 과학적 연구를 받아 왔습니다[1, 2]. 따라서 Mg 합금은 일반적으로 항공우주, 전자, 자동차 분야에서 활용되고 있다[3, 4]. 그러나 Mg 합금의 적용은 부식 방지 및 내마모성의 바람직하지 않은 결함으로 인해 제한되었습니다[5, 6]. 따라서 Mg 합금은 마이크로아크 산화피막, 화성피막, 용사, 물리기상증착, 전기도금, 무전해 도금과 같은 표면 방식 및 마찰 방지 방법이 개발되었다[7,8,9, 10,11,12,13].

무전해 니켈-인(Ni-P) 도금은 저비용, 효율적, 내식성 및 내마모성 면에서 포괄적인 장점이 탁월하기 때문에 Mg 합금에 가장 효과적인 표면 기술 중 하나입니다[14, 15]. 따라서 무전해 Ni-P 코팅은 Mg 합금의 부식 방지 분야에서 중요한 역할을 합니다. Ni-P 코팅의 성능을 더욱 향상시키기 위해 나노 입자(예:SiC, ZrO2) , TiO2 , SiO2 , 및 Al2 O3 등은 일반적으로 Ni-P 나노입자 복합 코팅을 제조하기 위해 무전해 도금욕에 첨가된다[16,17,18,19,20]. 이전 연구[20,21,22,23]에 따르면 Ni-P 코팅의 성능은 나노 입자에 의해 효과적으로 향상됩니다. Ni-P 나노입자 복합 코팅은 Ni-P 코팅에 비해 상대적으로 높은 성능을 보이지만 주목해야 할 세 가지 문제가 있다. 첫째, 나노입자는 무전해 도금욕에서 응집되기 쉽고 활성 중심을 형성하여 도금액의 안정성을 감소시킨다. 둘째, 복합 도금욕의 공정 변수는 일반적으로 코팅 내 나노 입자의 함량과 분포를 결정하며 코팅의 특성을 향상시키는 핵심 요소이기도 합니다. 셋째, 나노입자와 Ni-P의 공증착 과정은 코팅 특성에 영향을 미치는 또 다른 요인이다. 따라서 이러한 요소는 주목할 가치가 있습니다. 나노알루미늄2 O3 입자는 경도가 높고 화학적 안정성이 좋은 값싼 연마재입니다[24, 25]. 그것은 무전해 니켈 도금욕에 잘 분산될 수 있습니다. 따라서 Ni-P-Al2 O3 복합 코팅은 일반적으로 강철 또는 구리 기판을 보호하기 위한 부식 방지 및 내마모 코팅으로 사용됩니다. 그러나 무전해 Ni-P-Al2 O3 마그네슘 합금 기판에 도금 [20, 22, 26]. 또한 Ni-P-Al2의 성장 과정에 대한 연구 O3 Mg 합금에 대한 코팅 및 복합 도금욕의 안정성은 다소 드뭅니다. 따라서 Ni-P-Al2의 복합 욕 및 공증착 공정의 성능에 대해 자세히 알아보십시오. O3 공부해야 합니다.

본 연구에서는 Mg 합금 기판의 Ni-P 코팅 특성을 더욱 향상시키기 위해 도금욕에서 황산니켈과 젖산계를 각각 주염과 착화제로 사용하였다. 한편, nano-Al2 O3 분말을 무전해 Ni-P 도금욕에 첨가하였다. AZ91D Mg 합금에 적합한 무전해 복합 도금욕을 얻기 위해 이 도금욕의 공정 변수를 증착 속도와 코팅 특성으로 평가했습니다. 또한 최적의 공정 조건에서 도금욕의 수명과 안정성을 평가하기 위해 주기적인 사이클 테스트를 수행하였다. nano-Al2의 효과를 연구하기 위해 O3 코팅의 성장 과정에 대한 입자, Ni-P 코팅의 증착 거동 및 상 구조에 대해 논의했습니다. 또한, 형태 및 구조를 기반으로 내식성, 미세경도, 코팅 접착력 등의 특성을 분석했습니다. 결과는 Ni-P-Al2 O3 복합 코팅이 Ni-P 코팅보다 바람직하고 무전해 복합 도금욕의 수명 안정성이 우수했다. 따라서 이 작업의 결과는 Mg 합금에 무전해 Ni-P 나노입자 복합 코팅을 적용하는 데 유용한 참고 자료입니다.

본 연구에서는 8.5 Al, 0.34 Zn, 0.1 Si, 0.03 Cu, 0.002 Ni의 화학적 조성을 포함하는 2cm × 1cm × 0.5cm 크기의 AZ91D 다이캐스팅 Mg 합금을 실험재료로 사용하였다. , 0.005 Fe, 및 0.02 기타 및 Mg 잔량. AZ91D 기판은 No. 500 및 1000 SiC 종이를 탈이온수로 헹구고 65°C에서 5분 동안 알칼리성 용액에 담근 후 크롬산 용액(CrO3 60초 동안 200g/L). 그 후, Mg 합금 기판을 약 10분 동안 활성화 처리를 위해 농도 380mL/L의 불산 용액에 침지시켰다. Mg 기판은 각 단계에서 탈이온수로 세척되었습니다. 마그네슘 합금용 무전해 니켈 도금의 기본 배스 조성 및 작동 조건은 다음과 같습니다. 35 g/L NiSO4 ⋅6H2 O, 35g/L 젖산, 30g/L Na2 H2 PO2 ⋅H2 O, 10g/L NH4 HF2 , 3 mg/L 안정화제, pH 4.5~7.0, 온도 70~90 °C. 무전해 도금조는 온도 조절 장치로 제어되는 수조에 놓인 유리 비커에 보관되었습니다. 디지털 디스플레이 전기 교반기를 사용하여 교반력을 제공하였다. nano-Al2의 평균 입자 크기 O3 입자는 약 50 nm입니다. 나노알2 O3 무전해 도금 전 초음파 조건하에서 입자가 욕에 충분히 분산되었다.

nano-Al2의 효과를 연구하기 위해 O3 무전해 니켈 도금욕의 증착 속도에 대한 입자의 증착 속도는 식 (1)과 같다. (1).

$$ v=\frac{\Delta w\times {10}^4}{\rho St} $$ (1)여기서 v , ρ , S , 그 , 및 △w 증착 속도(μm/h), Ni-P 코팅 밀도(~ .9g/cm 3 ), Mg 기질의 표면적(cm 2 ), 증착 시간(h) 및 코팅 중량(g) 각각. 또한, nano-Al2의 함량은 O3 코팅 내 입자는 전자 저울(AR2140, Ohaus)을 사용하여 칭량 방법으로 추정되었습니다. 무전해 도금욕의 안정성을 평가하기 위해 주기적인 사이클 테스트(또는 금속 턴오버, MTO)를 사용하여 도금욕의 수명과 안정성을 평가했습니다. 여기서, 1 MTO는 Ni의 증착 중량이 Ni의 초기 농도와 동일하다고 정의했습니다. 2+ 목욕에서. 도금욕 1L를 예로 들면, 도금욕에서 약 7.8g의 Ni가 얻어진다. \( \left({C}_{{\mathrm{Ni}}^{2+}}}=7.8\kern0.5em \mathrm {g}/\mathrm{L}\right) \) 1 MTO로 간주합니다. 또한, 새로운 혼합 용액(\( {\mathrm{Ni}}^{2+}:{\mathrm{H}}_2{\mathrm{PO}}_2^{2-}=1:3 \) 몰비)는 도금욕이 낮은 증착율을 가질 때 도금욕에 첨가되었다. 안정성 시험은 도금욕이 분해될 때까지 종료하였다. 따라서 MTO의 식은 다음과 같이 나타낼 수 있다. (2).

$$ \mathrm{MTO}=월/분 $$ (2)엠 그리고 나 Ni의 누적 증착 중량과 Ni 2+ 의 농도를 나타냅니다. 각각 도금욕에서.

코팅의 표면 형태는 주사전자현미경(SEM, Hitachi S-4800)을 이용하여 관찰하였다. 코팅의 구조는 X선 회절계(XRD, D/Max-2200, Japan)를 사용하여 CuKα를 사용하여 연구했습니다. 방사선(γ =0.154nm).

전기화학 분석기(CHI800, Chenhua, China)에서 전위 역학적 분극 테스트를 수행했습니다. 전기화학적 실험은 작동 전극(샘플, 1 cm2 ), 상대 전극(백금) 및 기준 전극(포화 칼로멜 전극). 전위 역학적 스윕 실험 동안 샘플을 먼저 30분 동안 전해질 용액에 담가 개방 회로 전위(E 0 ). Tafel 플롯은 기록된 데이터와 부식 전류 밀도(i 수정 )은 양극 및 음극 Tafel 라인의 직선 단면을 외삽하여 결정되었습니다. 실험 스위핑 속도는 5mV/s였으며 25°C에서 수행되었습니다. 다양한 복합 코팅이 된 마그네슘 합금의 미세 경도는 100g의 하중과 15초의 내구성 시간에서 Vicker 압자가 있는 HXD-1000 미세 경도 시험기를 사용하여 평가되었습니다. 코팅의 접착력을 평가하기 위해 열 충격 시험이 수행되었습니다[23]. 공기 분위기에서 Ni-P 코팅된 Mg 기판 또는 Ni-P-Al2 O3 코팅을 고온 상자 저항로에 넣고 20 °C min −1 의 가열 속도로 250 ± 10 °C까지 가열했습니다. 그런 다음 찬물에 담가둡니다. 이 과정을 20번 반복했습니다.

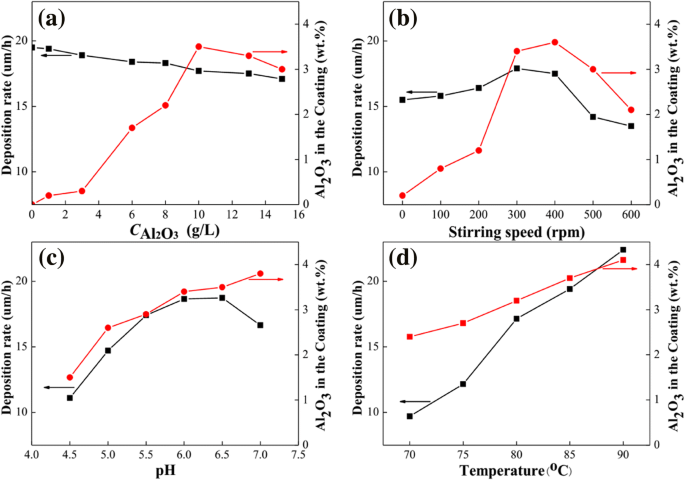

그림 1은 nano-Al2 농도의 영향을 보여줍니다. O3 입자, 교반 속도, 증착 속도의 pH 및 온도, Al2 O3 복합 코팅의 함량. 그림 1a에서 볼 수 있듯이 증착 속도는 Al2의 증가에 따라 약간 감소합니다. O3 0 ~ 15g/L의 입자 농도. 한편, Al2 O3 복합 코팅의 함량은 Al2의 농도 동안 점진적으로 증가합니다. O3 입자는 0에서 10g/L로 증가합니다. 그러나 Al2의 농도가 O3 입자가 10g/L 이상입니다. 이 변화는 Al2와 Ni-P의 동시 증착 거동을 약화시키는 고농도 입자의 응집으로 인한 것입니다. O3 . Fig. 1b에서 교반속도를 300~400rpm으로 설정하였을 때 증착속도와 Al2 O3 복합 코팅의 함량은 각각 18μm/h 및 3.6%입니다. 결과는 Al2의 분산성이 O3 도금조의 입자는 이 교반 속도 범위에서 가장 좋습니다. 산성 복합 도금욕의 경우 pH 값이 증착 속도 및 Al2에 미치는 영향 O3 코팅의 함량은 그림 1c에 나와 있습니다. pH 값이 6.0~6.5 범위 내에 있을 때 최대 증착 속도는 최대 18.5 μm/h인 반면 Al2 O3 코팅의 함량은 pH 값에 따라 거의 증가합니다. 그림 1d는 증착 속도와 Al2 모두를 보여줍니다. O3 복합 코팅의 함량은 이온과 입자의 활성이 향상되고 복합 욕의 반응 속도도 고온에서 가속화되기 때문에 온도에 따라 증가합니다. 그러나 도금욕의 안정성과 코팅의 다공성은 고온(> 85 °C)에서 악화됩니다[13, 22]. 위의 분석 결과를 바탕으로 마그네슘 합금, 즉 35g/L NiSO4에 대한 복합 욕의 예비 공정 매개변수 및 작동 조건이 결정됩니다. ⋅6H2 O, 35g/L 젖산, 30g/L Na2 H2 PO2 ⋅H2 O, 10g/L NH4 HF2 , 10g/L 나노-Al2 O3 입자, 3 mg/L 안정화제, pH =6.0~6.5, T =85°C, 교반 속도는 350rpm입니다.

<그림>

증착 속도 및 Al2에 대한 공정 매개변수의 영향 O3 코팅 함량

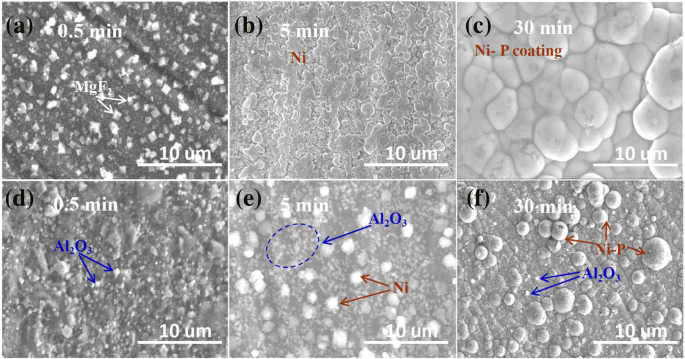

Ni-P-Al2의 증착 과정을 조사하기 위해 O3 코팅, 증착 반응 시간에 따른 마그네슘 합금의 표면 형태 변화는 그림 2에 나와 있습니다. 비교 분석을 위해 그림 2a-c는 Ni-P 코팅의 증착 과정을 나타내고 그림 2d-f는 co -Ni-P-Al2 증착 공정 O3 (3.6 중량%) 복합 코팅. 그림 2a는 0.5분 동안 도금욕에 Mg 기판을 담그고 표면에 다수의 입방 구조 입자가 분포된 형태 이미지입니다. 이 입방체 입자는 MgF2로 확인됩니다. , 문헌 보고서와 일치하여 주로 HF 활성화 과정에서 형성됩니다[23, 27]. 그러나 도 2d의 이미지의 형태는 도 2a와 확연히 다르다. 주요 차이점은 MgF2 그림 2d의 입자는 그림 2a의 입자보다 적습니다. 또한 많은 nano-Al2 O3 Mg 기판 표면에 입자가 관찰됩니다. 형태의 변화는 Al2에서 비롯됩니다. O3 고온 및 교반 과정에서 마그네슘 합금의 표면에 지속적으로 영향을 미치는 입자. 무전해 Ni-P 도금 시간이 최대 5분이면 Fig. 2b와 같이 Ni 입자가 점차 성장하여 마그네슘 합금 표면 전체를 덮게 된다. 그러나 무전해 복합 도금의 경우(그림 2e 참조) 더 큰 Ni 입자와 nano-Al2 O3 마그네슘 합금 표면에 입자가 관찰되고 Ni-P-Al2 O3 코팅은 5분 이내에 Mg 기질을 완전히 덮지 않습니다. Ni-P-Al2의 성장률을 나타냅니다. O3 복합 욕의 코팅은 Al2가 없는 욕의 Ni-P 코팅보다 낮습니다. O3 입자. 이는 복합 도금조에서 낮은 증착율의 원인을 뒷받침하는 증거입니다. 무전해 도금 시간을 30분간 실시하면 Ni-P 코팅과 Ni-P-Al2의 형태 O3 코팅은 각각 그림 2c, f에 나와 있습니다. Ni-P 코팅의 경우 표면이 평균 3μm 크기의 조밀하고 결절 구조를 나타냅니다. 그러나 Fig. 2f에서 Ni-P-Al2의 평균 결절 크기는 O3 복합 코팅은 Ni-P 코팅보다 분명히 작습니다. 또한, nano-Al2 O3 입자는 Ni-P 코팅에 포함됩니다. 중요한 것은 Al2의 표면 분포의 관점에서 O3 입자, Al2 분포 O3 그림 2f의 입자는 그림 2c의 입자보다 훨씬 적습니다. e. 이 결과는 Ni-P의 증착이 지배적이며 Al2의 증착이 우세함을 나타냅니다. O3 입자는 5분의 증착 반응 시간 후에 종속됩니다. Al2의 상대적 함량에서도 유사한 추론을 얻을 수 있습니다. O3 코팅의 입자(그림 1). 즉, Al2의 효과 O3 무전해 니켈 도금의 초기 단계에서 증착 공정의 입자가 주로 존재합니다.

<그림>

Ni-P 코팅의 표면 형태(상단, a -ㄷ ) 및 Ni-P-Al2 O3 복합 코팅(하단, d -f ) 다른 증착 시간에

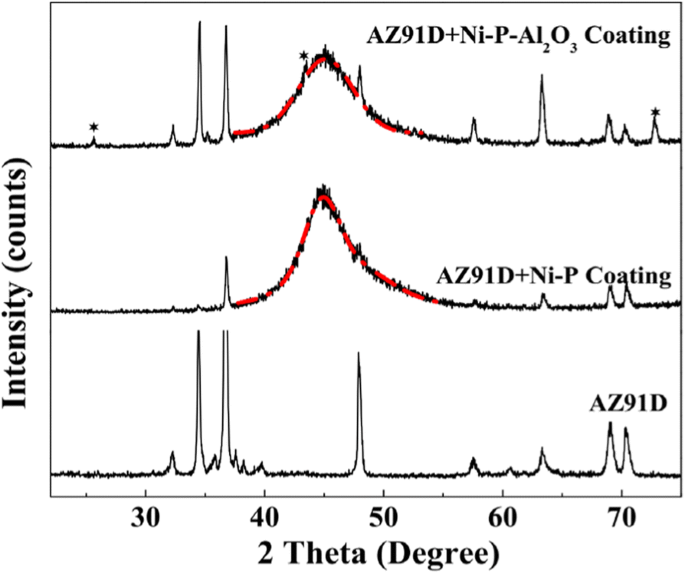

nano-Al2의 효과를 알아보기 위해 O3 Ni-P 코팅 구조의 입자, AZ91D Mg 합금의 XRD 패턴, Ni-P 코팅 및 Ni-P-Al2 O3 복합 코팅은 그림 3에서 분석된다. 그림 3에서 볼 수 있듯이 마그네슘 합금의 결정면의 회절각은 주로 α와 같이 30°~70°의 범위에 집중된다. (10\( \overline{1} \)0) 32.2°, α (0002) 34.2°, β (10\( \overline{1} \)1) 36.8° 등 Ni-P 코팅된 Mg 합금의 경우 Ni-P 코팅의 회절 패턴이 44.7°에서 넓어지는 피크와 고강도 회절을 나타냅니다. 이는 니켈의 면심 입방체(fcc) 상의 (111) 결정면에 기인할 수 있다(표 1)[28]. 더욱이, 이러한 넓은 피크의 존재는 혼합된 비정질 결정 구조를 갖는 Ni-P 코팅의 형성을 나타낸다. Ni-P-Al2 도금 후 O3 (3.6 wt%) 복합 코팅에서 3개의 새로운 회절 피크가 25.6°, 43.5° 및 73.2°에서 분명히 발견될 수 있습니다. 이 피크는 Al2의 특성 회절 피크에 기인합니다. O3 PDF 카드 번호에 비해 88-0826. 따라서 Ni-P-Al2 O3 복합 코팅은 Mg 합금의 표면에 증착됩니다. 또한, Ni의 (111) 결정면의 회절 피크는 Ni-P-Al2에서 45.2°(표 1 참조)로 이동합니다. O3 나노-Al2을 암시하는 복합 코팅 O3 입자는 Ni의 (111) 결정면 간격에 일정한 영향을 미칩니다. 브래그 공식에 따르면, nλ =2d 죄θ (n =1, 2, 3, ..., λ = 0.154 nm, d 및 θ 는 각각 면간 간격 및 회절각을 나타냄), Ni의 (111) 결정 평면 간격은 Al2에 의해 약 3% 감소됩니다. O3 입자. 또한, Ni-P 코팅과 Ni-P-Al2에서 Ni의 (111) 회절 피크 모두 O3 복합 코팅은 각각 가우스 함수에 의해 장착되었습니다. 결과는 Ni-P-Al2에서 이 회절 피크의 반치폭(FWHM)이 O3 복합 코팅은 Ni-P 코팅보다 더 넓습니다(표 1). Scherrer 공식에 따르면, D =Kγ /나 cosθ (디 , 케이 , B Ni-P-Al2의 결정립은 각각 결정립, Scherrer 상수, FWHM을 나타냄 O3 복합 코팅은 Al2에 의해 약 8% 감소 O3 Ni-P 코팅과 비교하여 입자. 이것은 nano-Al2 O3 입자는 Ni 결정립의 크기를 미세화하며, 이는 위의 SEM에서 관찰된 결과와 일치합니다.

<그림>

AZ91D 기판, Ni-P 코팅 및 Ni-P-Al2의 XRD 패턴 O3 (3.6 wt%) 복합 코팅

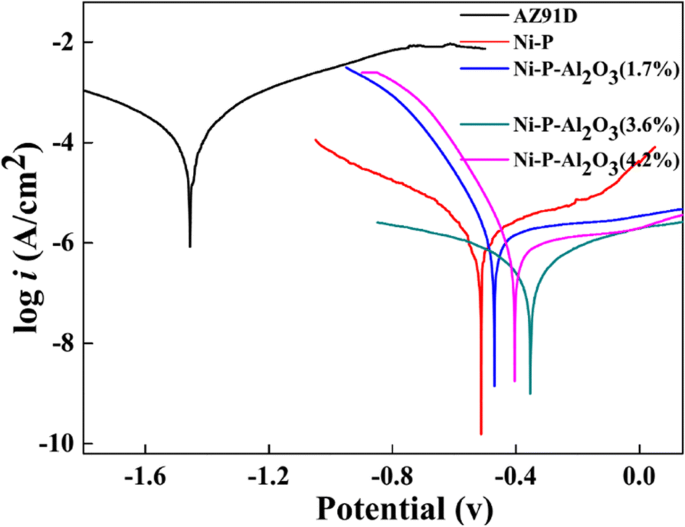

그림 4 및 표 2는 AZ91D Mg 합금 기판, Ni-P 코팅 및 Ni-P-Al2의 편광 곡선 및 부식 방지 매개변수를 보여줍니다. O3 실온에서 각각 3.5wt% NaCl 수용액에서 복합 코팅. 분극 곡선에서 음극 반응은 수소 발생에 해당하는 반면 양극 분극 곡선은 내식성의 가장 중요한 특징적인 반응 과정입니다[29]. AZ91D Mg 합금 기판의 경우 인가된 전위가 양극 영역으로 증가할 때 활성화 제어 양극 프로세스가 관찰됩니다. 또한, 전해질 용액에 심각하게 용해되며 부식 가능성(E 수정 )는 − 1.47 V에서 읽힙니다. 그러나 E의 경우 수정 Ni-P 코팅의 경우, Mg 합금 기질(- 1.47 V)과 비교하여 - 0.51 V로 상당한 양의 이동을 나타내고, 부식 전류 밀도(i 수정 ) 1.4 × 10 −4 에서 분명히 감소합니다. A/cm 2 기판의 3.1 × 10 −6 A/cm 2 Ni-P 코팅(표 2 참조). Ni-P-Al2의 경우 O3 (1.7~4.2wt%) 복합 코팅, 여기에서 Al2 O3 코팅의 함량은 계량 방법으로 얻습니다. 표 2에서 볼 수 있듯이 모든 E 수정 복합 코팅의 포지티브 시프트 및 i 수정 복합 코팅의 비율이 Ni-P 코팅에 비해 감소하여 Ni-P-Al2 O3 코팅은 내식성이 더 높습니다. 여기서, 3.6wt%의 Al2로 Ni-P 코팅 O3 가장 높은 E를 보여줍니다. 수정 (− 0.35V) 및 최저 i 수정 (4.5 × 10 −7 A/cm 2 ). 그러나 E 수정 그리고 나 수정 Ni-P-Al2 O3 (4.2 wt%)는 - 0.41 V 및 1.0 × 10 −6 으로 변경됩니다. A/cm 2 , 각각. Al2 O3 입자는 Ni-P 코팅의 다공성을 증가시키고 복합 코팅의 성능을 감소시킵니다. 따라서 Al2 O3 복합 코팅의 함량은 복합 코팅의 내식성에 중요한 영향을 미칩니다. 또한 코팅의 결정면 간격 및 입자 크기를 포함한 구조와 관련이 있습니다(그림 3).

<그림>

AZ91D 기판, Ni-P 코팅 및 Ni-P-Al2의 편광 곡선 O3 복합 코팅

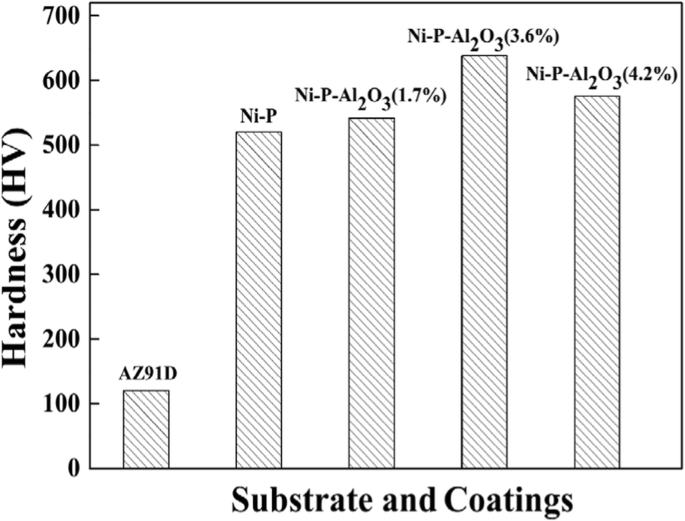

코팅의 미세 경도를 테스트하기 위해 모든 코팅의 평균 두께를 18μm로 결정했으며, 이는 증착 속도와 증착 시간으로 추정되었습니다. Mg 합금 모재와 다양한 Al2 코팅의 미세경도 시험 결과 O3 그림 5에서 알 수 있는 바와 같이, AZ91D Mg 합금의 미세경도는 약 120HV에 불과한 반면, Ni-P 코팅으로 코팅된 Mg 합금 기판의 미세경도는 최대 520 HV. 이는 기판보다 약 400HV로 높아 Ni-P 코팅이 기판 코팅의 경도를 효과적으로 향상시킬 수 있음을 나타냅니다. 결과적으로, Mg 합금 모재의 내마모성은 Ni-P 코팅에 의해 향상됩니다. 또한 Ni-P-Al2 O3 복합 코팅은 Al2 O3 코팅에서 0에서 3.6 wt%로 증가합니다. 따라서 Ni-P-Al2 O3 (3.6%) 복합 코팅은 638 HV에서 가장 높은 경도 값을 나타냅니다. 그 이유는 nano-Al2에서 비롯됩니다. O3 Ni-P 합금의 상 구조(그림 3 참조)를 최적화하고 코팅의 미세 경도를 향상시키는 입자. 그러나 Al2의 내용은 O3 복합 코팅에서 4.2wt%에 도달하고 코팅의 미세 경도는 대신 576HV로 감소합니다. 이는 더 높은 함량의 나노입자가 Ni-P 결정 구조에 영향을 주어 복합 코팅의 성능이 저하될 수 있음을 의미합니다.

<그림>

AZ91D 기판의 경도, Ni-P 코팅 및 Ni-P-Al2 O3 복합 코팅

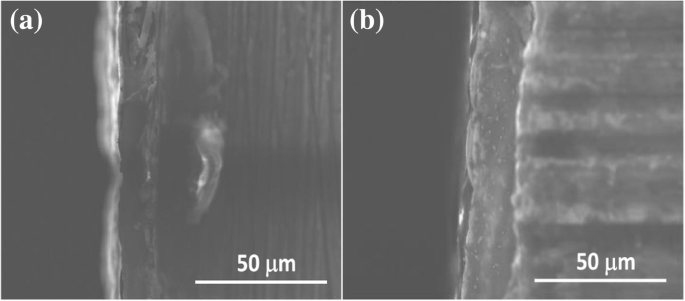

코팅과 Mg 합금 모재와의 접착은 실험구간에 따라 열충격 시험을 하였다. 20회 주기 테스트를 통해 Ni-P 코팅 및 Ni-P-Al2 O3 Mg 합금 기질에 잘 접착된 복합 코팅. 균열, 블리스터링, 스폴링과 같은 결함은 테스트 과정에서 관찰되지 않았으며, 이는 Ni-P 또는 Ni-P-Al2 O3 코팅은 열 충격 공정에 대해 Mg 합금 기판과의 우수한 접착력을 가졌습니다. 또한, 코팅과 Mg 합금 기판 사이의 단면 형태 이미지도 SEM을 사용하여 관찰했습니다. 도 6에서 관찰된 바와 같이, 열충격 시험을 통해 코팅과 기재 사이에 명백한 결함이 없음을 추가로 나타낸다. 중요한 것은 열 충격 시험과 단면 관찰이 nano-Al2 O3 입자는 복합 코팅의 접착력에 영향을 미치지 않습니다.

<사진>

Ni-P 코팅의 단면 형태 이미지(a ) 및 Ni-P-Al2 O3 (3.6 wt%) 복합 코팅(b )

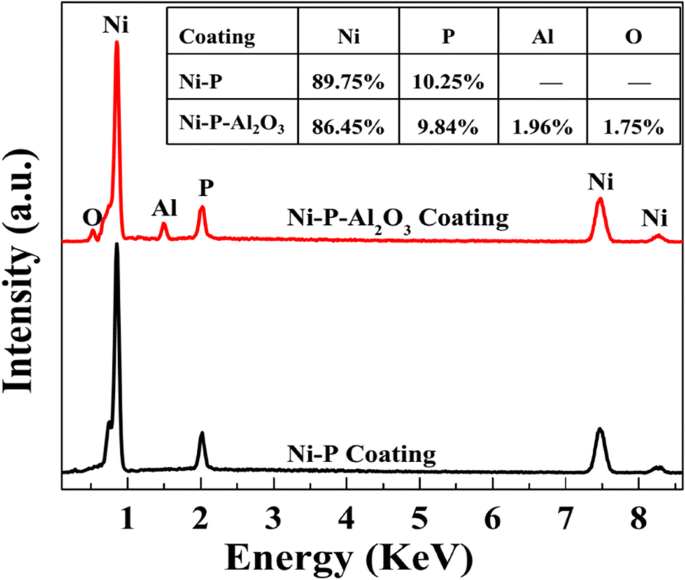

현재 작업에서 nano-Al2이 있거나 없는 1L 도금욕 O3 입자(10g/L)를 각각 준비하였다. 여기서 도금욕의 초기 니켈 소스 함량은 7.8g으로 계산되었고, 도금욕의 부하용량은 0.5dm 2 로 설정되었다. /엘. 주기적인 사이클 테스트의 규칙(실험 섹션 참조)에 따라, 무전해 Ni-P 도금욕의 MTO를 먼저 평가하였고, 약 48.2g의 Ni-P 합금을 얻었다. 여기에서 EDS 분석을 사용하여 Ni-P 코팅에서 90% 니켈 함량이 확인되었습니다(그림 7 참조). 따라서 코팅의 니켈 함량은 43.4g으로 계산할 수 있습니다. 즉, Al2가 없는 도금욕의 MTO O3 입자는 Eq를 사용하여 5.6입니다. (2). 무전해 Ni-P-Al2의 경우 O3 복합 도금조, 총 38.8g Ni-P-Al2 O3 코팅은 복합 욕에서 증착되었습니다. 유사하게, 86.45% Ni, 9.84% P, 1.96% Al 및 1.75% O가 EDS 분석에 의해 결정되었습니다(그림 7). 따라서 복합 코팅의 니켈 함량은 33.5g으로 계산할 수 있으며 복합 수조의 MTO는 4.2입니다. 주기적인 사이클 테스트 결과, 복합 도금욕의 서비스 사이클은 무전해 Ni-P 도금욕보다 1.4 MTO 적습니다. nano-Al2 O3 입자는 무전해 도금욕의 수명을 단축시킵니다. 그럼에도 불구하고 Ni-P-Al2 O3 복합 도금은 여전히 마그네슘 합금 분야에서 잠재적인 응용 가능성이 있습니다.

<그림>

Ni-P 코팅 및 Ni-P-Al2의 EDS 스펙트럼 O3 복합 코팅

요약하면, 우리는 Ni-P-Al2을 동시 증착하기 위한 무전해 복합 도금욕 및 작동 조건을 얻었습니다. O3 마그네슘 합금 코팅, 즉 35g/L NiSO4 ⋅6H2 O, 35g/L 젖산, 30g/L Na2 H2 PO2 ⋅H2 O, 10g/L NH4 HF2 , 10g/L 나노-Al2 O3 입자, 3 mg/L 안정화제, pH =6.0~6.5, T =85 °C, 350 rpm에서 교반 속도. 복합 코팅의 형태 특성 및 상 구조 분석은 nano-Al2 O3 입자는 코팅의 성장 과정과 상 구조(결정면 간격 및 입자 크기)에 중요한 영향을 미쳤습니다. 3.6 중량% Al2 O3 함량은 Ni-P 코팅의 미세 경도 및 내식성을 효과적으로 개선했습니다. 또한, 접착력 테스트에서 Ni-P 코팅과 Ni-P-Al2 사이에 거의 차이가 없는 것으로 나타났습니다. O3 코팅. 서비스 수명 테스트에서 무전해 복합 도금욕의 MTO가 약 4임을 확인했습니다. 한마디로 무전해 Ni-P-Al2 O3 복합 도금은 마그네슘 합금의 응용을 확대하는 중요한 기술입니다.

개방 회로 전위

부식 전류 밀도

마그네슘

금속 회전율

니켈 인

주사전자현미경

X선 회절

나노물질

Kraiburg Group의 자회사 Gummiwerk KRAIBURG GmbH(독일 발트크라이부르크)는 7월 27일 Kraibon 엘라스토머 제품을 선보였습니다. 비가황 엘라스토머로 만들어진 박막으로 구성된 폴리머는 추가 생산 단계 없이 다른 재료에 화학적으로 결합하여 하이브리드 재료를 형성합니다. 또한 이 기술은 자동차, 건설, 스포츠, 풍력, 항공, 철도 차량 및 의료 산업과 호환된다고 합니다. Gummiwerk에 따르면 섬유 강화 플라스틱(FRP)의 구성에 엘라스토머를 통합함으로써 FRP의 우수한 기계적 특성과 이상적인 탄성

SKD11 다이스틸은 일본의 공구강입니다. 재료 열처리 경도:hrc58-60 SKD11은 일종의 고탄소 및 고크롬 합금 공구강입니다. 열처리 후 높은 경도, 연삭성, 강한 경화성 및 우수한 치수 안정성을 갖습니다. 좋은 기계 가공성, 미세하고 균일한 탄화물 입자, 화학 원소인 몰리브덴과 바나듐의 특수 첨가로 인해 담금질 균열에 대해 걱정할 필요가 없습니다. SKD11 특정 성능 A) 고온 강도 및 인성, 우수한 내마모성, 쉬운 절단; B) 강도, 인성 및 내열성 균형이 우수한 냉간 가공 다이 강, 다) 진공 탈기 정제를