수지

콜롬비아 보고타의 물 저장 및 운송은 다른 대도시 지역과 마찬가지로 복잡합니다. 문제는 공급의 문제가 아닙니다. 약 9백만 명의 도시가 매년 32인치(824밀리미터)의 강우량을 받고 도시를 통해 보고타 강이 흐르기 때문입니다. 문제는 그 물을 포획하여 처리한 다음 저장하여 거주자와 기업이 필요에 따라 마실 수 있고 사용할 수 있도록 하는 것입니다. 이를 위해 Empresa de Acueductos y Alcantarillados(Company of Aqueducts and Sewers, Bogotá, EAAB)는 수년에 걸쳐 도시 전역에 일련의 59개 탱크를 건설하여 처리된 물을 저장하고 고객에게 공급할 수 있도록 했습니다.

이 탱크 중 일부는 외부 요소로부터 물을 보호하기 위해 완전히 밀폐된 실제 탱크입니다. 그 중 많은 부분이 더 오래된 다른 것들은 일련의 제거 가능한 덮개로 요소로부터 보호되는 거대한 콘크리트 대야입니다. 보고타 남부의 시우다드 볼리바르(Ciudad Bolivar) 지역에 위치한 카사블랑카(Casablanca)라고 하는 탱크 중 하나는 약 300만 명의 인구에게 서비스를 제공합니다. EAAB 네트워크에서 가장 큰 저수 탱크이자 콜롬비아에서 가장 큰 저수 탱크인 카사블랑카는 길이 144미터(472피트) x 너비 110미터(361피트) x 깊이 9미터로 측정되며 143,000입방미터를 저장할 수 있습니다. 3800만 갤런)의 물. 탱크는 중간을 따라 내려가는 콘크리트 칸막이로 양분되어 물이 두 개의 동일한 섹션에 저장됩니다.

66년 된 카사블랑카를 유지하는 것은 쉬운 일이 아닙니다. 2009년에 탱크의 콘크리트 바닥에 균열이 생겨 시간마다 360,000리터(95,000갤런)의 물이 빠져나가는 것이 발견되었습니다. . 폴리우레아 코팅으로 콘크리트를 수리하여 누출을 0으로 줄였습니다. 그러나 카사블랑카는 여전히 콘크리트 위에 문제가 있었습니다. 탱크의 물은 콘크리트와 석면이 혼합된 일련의 덮개로 보호되어 수질과 인간의 건강에 심각한 위협이 되었습니다. 오래된 덮개도 고장이 나기 쉬웠고 유지 관리 비용이 많이 들었습니다. EAAB는 기존 덮개를 더 안전하고 가벼우며 내구성이 뛰어난 대안으로 교체해야 했습니다.

EAAB는 커버용 복합재 솔루션을 추구하기로 결정했지만 프로젝트 규모에 즉시 도전을 받았습니다. Casablanca는 덮개가 놓이는 빔 네트워크를 지원하는 일련의 콘크리트 기둥으로 십자형입니다. 이 빔은 약 7.2미터(23.6피트) 간격으로 떨어져 있으므로 새 덮개는 자체적으로 지지되어야 하고 기존 인프라를 사용하려면 해당 범위를 덮어야 합니다. EAAB는 이러한 커버를 LRTM(Light Resin Transfer Molding)을 통해 제조할 것을 제안했습니다. 도전? 이 응용 분야에 필요한 이 크기의 복합 구조는 콜롬비아에서 LRTM을 통해 제조된 적이 없습니다. 많은 제작자들이 프로젝트를 맡을 수 없었습니다.

예외는 Medellín 바로 남쪽에 있는 콜롬비아 Antioquia의 La Estrella에 위치한 복합 재료 제조 업체인 Innovative Engineering Solutions 또는 Soling이었습니다. Soling은 2014년 콜롬비아와 그 주변에서 여러 복합 재료 제조 회사를 소유하고 운영하는 Javiar Moreno에 의해 설립되었습니다. Soling의 엔지니어링 코디네이터인 Rodrigo Vergara는 커버의 크기가 많은 제작업체에게 처음부터 시작되지 않았다고 말합니다. "파트의 크기 때문에 콜롬비아에서는 아무도 이것을 경험하지 못했습니다."라고 그는 말합니다. "콜롬비아에서 제작된 가장 큰 합성 부품입니다." 그러나 Moreno에게는 덮개의 크기가 흥미로운 도전 과제였습니다. Vergara는 "우리 주인(모레노)에게는 꿈이 이루어진 것입니다. '불가능'은 이해할 수 없는 단어다. 그는 '우리가 이것을 할 것입니다!'라고 말했습니다. 저는 'OK!'라고 말했습니다.”

Soling은 Casablanca 프로젝트를 위한 특정 솔루션을 제안했습니다. 840 시리즈 각각 길이 7.6m, 폭 2.4m(24.9 x 7.9피트)의 돔형 직사각형 복합 구조입니다. Vergara는 반원형 돔 디자인이 선택되었다고 말합니다. “가장 기계적 저항이 가장 큰 기하학적 모양은 원주입니다. 이것은 덮개가 자급 자족하도록 보장하는 주요 요소였습니다. 반면 제조 현장에서 260마일 떨어진 설치 지점까지 배송하는 가장 쉬운 방법을 찾아야 했습니다.”

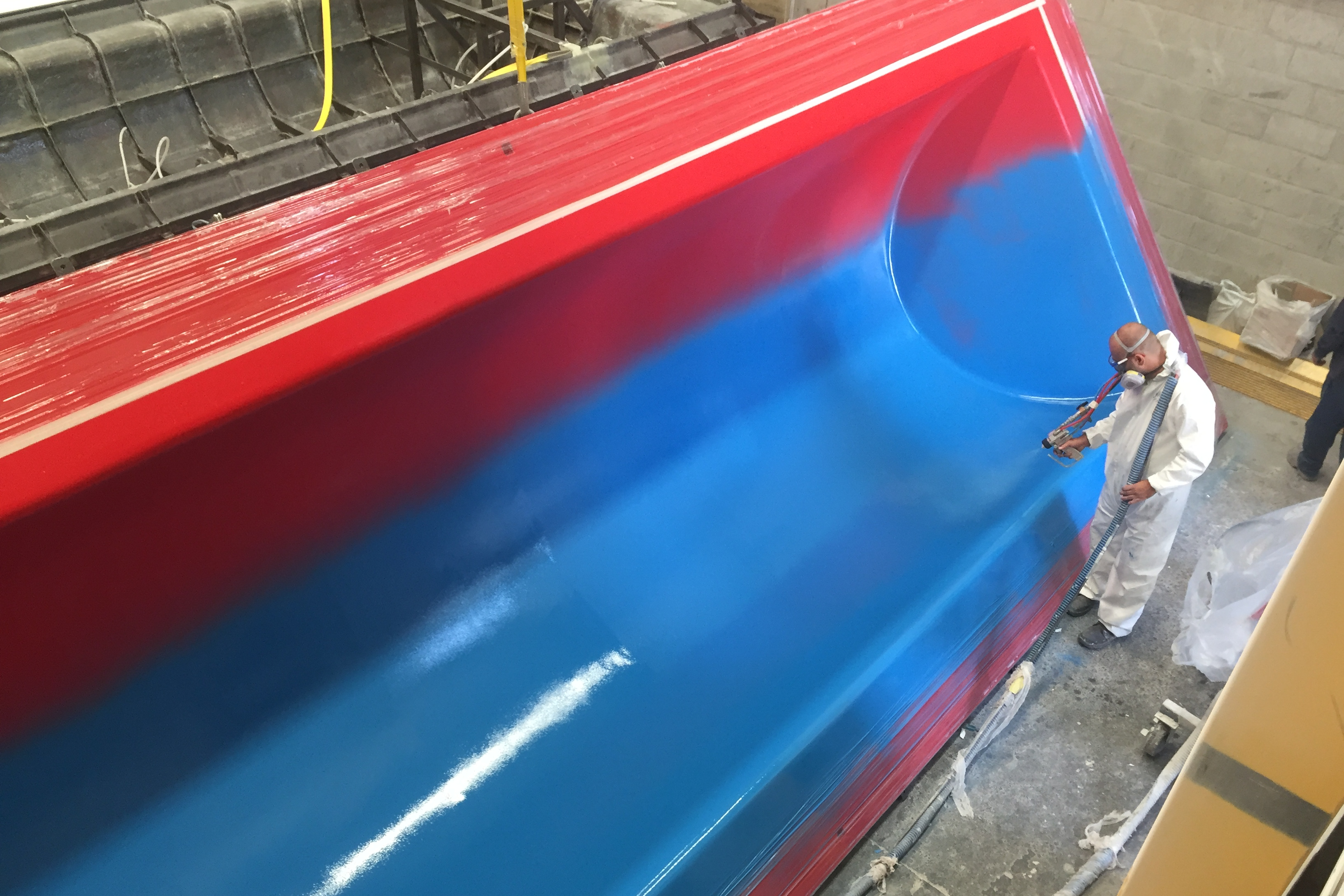

커버는 EAAB 사양에 따라 외부 표면에 파란색 젤 코트가 있고 내부 표면에 흰색 젤 코트가 있는 LRTM을 통해 제조됩니다. 유리 섬유 직물과 폴리에스터 수지로 구성된 덮개의 표면적은 28.5제곱미터(207제곱피트)이며 무게는 320킬로그램(705파운드)이고 이 중 208킬로그램은 수지입니다. 디자인과 표지 제공에 대한 약속을 갖고 Vergara와 Soling은 작업에 착수했습니다.

물론 Soling은 도움 없이 Casablanca 프로젝트를 수행하지 않았습니다. 회사와 협력하는 것은 유통업체, 재료 공급업체 및 장비 공급업체를 포함하는 공급망이었습니다. 유통업체인 Minepro SAS(콜롬비아 메데인)는 LRTM 공정용 펌프 및 보조 장비를 공급하는 장비 공급업체인 Magnum Venus Products(MVP, Knoxville, Tenn., U.S.)와 기술 지원을 제공하고 협력했습니다. 재료 공급업체는 폴리에스터 수지 매트릭스, 겔 코트 및 기술 지원을 제공한 Andercol(Medellín)과 E-유리 섬유 직물을 제공한 Jushi(Tongxiang City, China)입니다.

제조는 당연히 툴링으로 시작됩니다. 문제는 프로젝트에 필요한 금형 수였습니다. 이를 결정하기 위해 Vergara는 Soling이 먼저 EAAB의 배송 요구 사항을 충족하기 위해 제조 속도를 설정해야 한다고 말했습니다. 이것은 차례로 작업 현장의 요구 사항에 영향을 받았습니다. 새 덮개를 설치하는 동안 물 공급을 잠재적으로 오염시키는 것을 방지하기 위해 EAAB는 덮개가 전달되고 제자리에 내려진 카사블랑카의 절반을 비우기로 동의했습니다. Casablanca의 물 저장 용량을 절반으로 줄이는 것은 문제를 야기하므로 EAAB는 가능한 한 빨리 배송 및 설치가 이루어져야 했습니다.

EAAB와 협력하고 있는 Soling은 Vergara가 매일 6개의 표지를 제공하는 생산 일정을 결정했다고 설명합니다. 하루에 8시간씩 3교대로 운영되는 시설에서는 교대당 하나의 덮개를 제작할 수 있는 2개의 금형이 필요했습니다. 그는 금형이 사내에서 제작되었으며 강철 지지 구조로 뒷받침되는 유리 섬유 복합 암수 설계로 구성되었다고 말합니다.

금형을 제작한 후 Soling은 특히 돔을 제조하는 방법을 설정하는 작업을 시작했습니다. Minepro 및 MVP와 협력하여 Vergara는 각 금형이 하나의 진공 포트와 함께 2개의 수지 주입 포트로 공급되기로 결정했다고 말합니다. 수지 주입을 위해 MVP는 각 커버에 필요한 많은 양의 수지를 전달할 수 있는 Patriot Innovator 대용량 RTM(수지 이송 성형) 펌프 장치의 사용을 권장했습니다. MVP는 Turbo Autosprue 밸브와 범용 커플러, 씰 및 금형 액세서리도 제공했습니다.

Vergara는 덮개 생산을 시작하기 위해 몰드의 암컷 절반에 흰색 겔 코트를, 수컷 절반에 파란색 겔 코트를 뿌렸습니다. 언급한 바와 같이 두 겔 코트 모두 Andercol에서 제공했습니다. 다음으로 Jushi에서 제공한 E-유리 매트와 천을 몰드의 암컷 절반에 손으로 깔았습니다. 그런 다음 크레인을 통해 몰드의 수컷 절반을 암컷 절반으로 낮추고 두 개의 절반을 함께 조였습니다. 진공을 제거한 후 수지 주입을 시작했습니다. Vergara는 각 덮개의 주입이 약 40분 만에 완료되고 실온 경화가 완료되었다고 말합니다. 각 덮개를 탈형한 후 최종 치수로 다듬고 빗물 완화를 위한 공급 채널을 덮개 플랜지 표면으로 절단했습니다.

Vergara는 커버의 크기와 엄격한 무게 및 치수 요구 사항이 결합하여 제조에 가장 큰 문제를 제기했다고 말합니다. 사출 포트 위치를 결정하고 사출 시기를 관리하려면 많은 시행착오와 기술 전문가와의 협의가 필요했습니다. 그러나 결국 Vergara는 Soling이 고도로 반복 가능하고 신뢰할 수 있는 제조 공정에 정착했다고 말합니다.

Vergara는 "가장 큰 문제는 기존 구조의 하중 용량을 초과할 수 없었기 때문에 설치하려는 요소의 무게였습니다."라고 말합니다. “이를 위해서는 모든 부품이 형상과 무게 면에서 동일한 특성을 가져야 했습니다. 이러한 조건을 보장하는 유일한 방법은 반복성을 보장하는 프로세스를 사용하는 것이었습니다.”

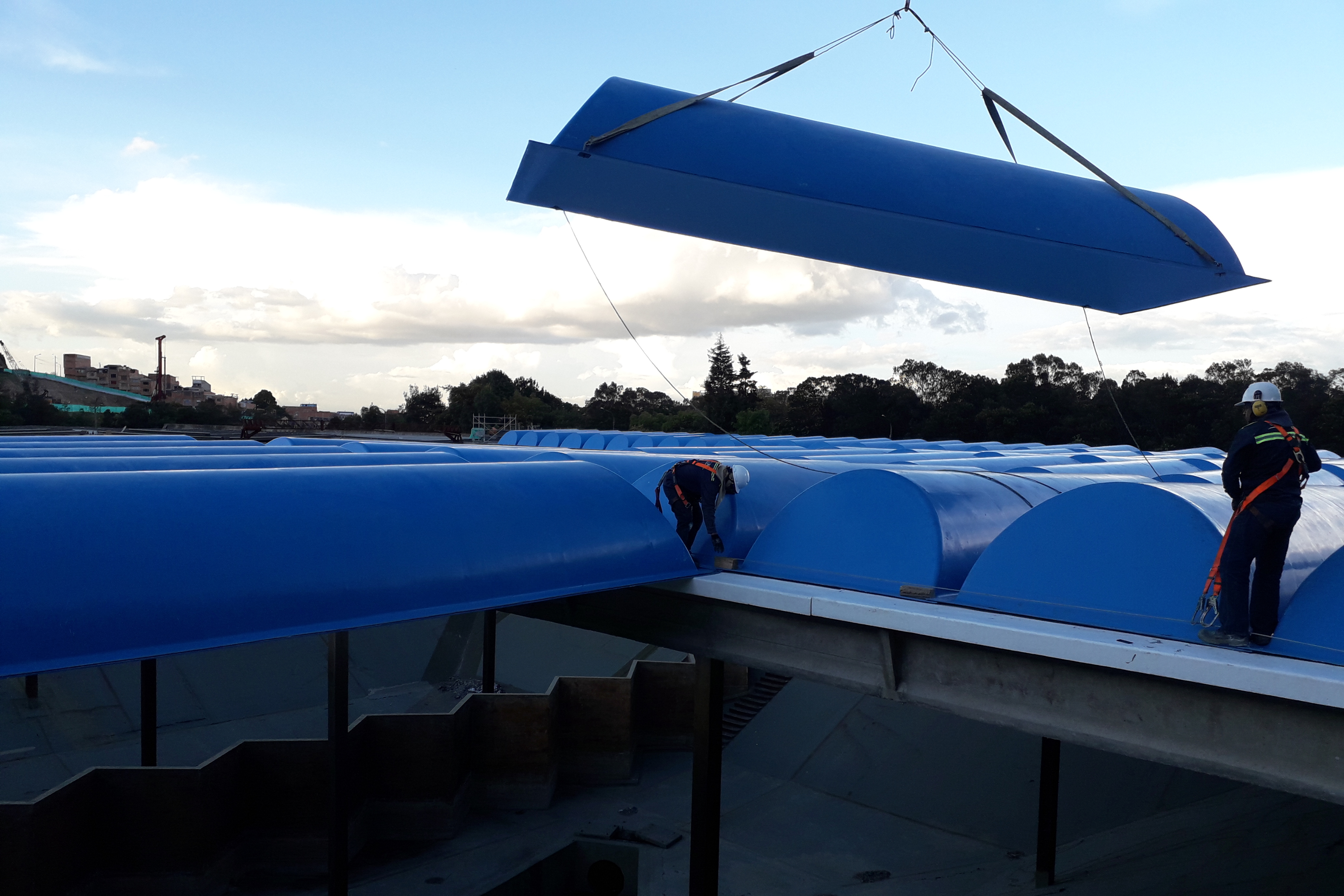

완성된 커버는 Medellín 근처의 Soling 시설에서 보고타의 Casablanca 작업 현장으로 418km(260마일)로 배송된 다음 크레인을 통해 설치되고 지지 구조 위로 내려와 커버가 놓일 보 위에 서 있는 작업자가 배치했습니다. 커버가 지지 구조에 기계적으로 고정되어 있지는 않지만 Vergara는 "매우 심각한 일이 발생하지 않는 한" 이동하거나 제거하도록 설계되지 않았다고 말합니다.

Soling은 2019년 초에 표지 디자인 작업을 시작했으며 2020년에 첫 번째 표지 제작을 시작했습니다. 코로나바이러스 전염병과 가끔 발생하는 기계적 문제로 인해 제조가 중단되고 시작되었지만 Vergara는 Soling이 7~7년 동안 모든 840개 표지의 생산을 완료했다고 말했습니다. 8개월, 2020년 말에 완료됩니다. 새 덮개는 교체한 덮개보다 훨씬 더 오래 지속되고 유지 관리가 훨씬 적게 필요할 것으로 예상됩니다.

Vergara는 카사블랑카 프로젝트가 고품질, 고성능, 대형 복합 재료 구조물의 제작자로서 Soling의 능력을 입증했으며 다른 기회의 문을 열어주었다고 말합니다. "이 프로젝트는 이 제조 방법을 사용하여 이 정도 규모의 부품을 만들 수 없다는 패러다임을 깨야 하는 도전이었지만 여전히 해냈습니다."라고 그는 말합니다. "Soling의 미래에 대해 매우 분명한 사실이 있습니다. 우리가 할 수 없는 프로젝트는 없습니다."

수지

저는 물과 파편으로부터 보호하는 인클로저를 설계하는 방법에 대한 경험과 지식을 공유하고 싶었습니다. 이것은 필연적으로 NEMA 또는 IP 표준의 문제를 제기합니다. , 그러나 때때로 이것이 어떻게 작동하는지 혼란이 있습니다. 이 주제를 다루는 디자이너에게 방향을 제시하기 위해 이 글을 씁니다. 간단하게 하기 위해 NEMA로 제한하겠습니다. 그러나 IP를 사용하는 경우에도 원칙은 정확히 동일하므로 이것이 여전히 귀하와 관련이 있을 것입니다. 시작하기 전에 디자이너가 달성하려는 목표를 명확하게 고려해야 한다는 점을 강조하고 싶습니다.

대형 물 저장 탱크를 제작할 때 고려해야 할 많은 옵션이 있으며 대부분 시설의 요구 사항을 기반으로 합니다. 물 저장 탱크는 농장이나 공장에 대량의 물을 저장하는 데 사용할 수 있습니다. 귀하의 필요에 관계없이 이러한 탱크가 어떻게 만들어지고 귀하에게 어떤 이점이 있는지 이해하는 것이 중요합니다. 어떤 종류의 물 저장 탱크가 있나요? 깨끗한 물이나 폐수를 위해 대형 물탱크를 사용합니다. 저장에 사용할 수 있는 물 탱크의 유형은 관개 탱크, 압력 용기, 인화성 폐기물 트랩, 대형 공기 저장조, 집수조, 온수 저장 탱크, 수압식 탱크