수지

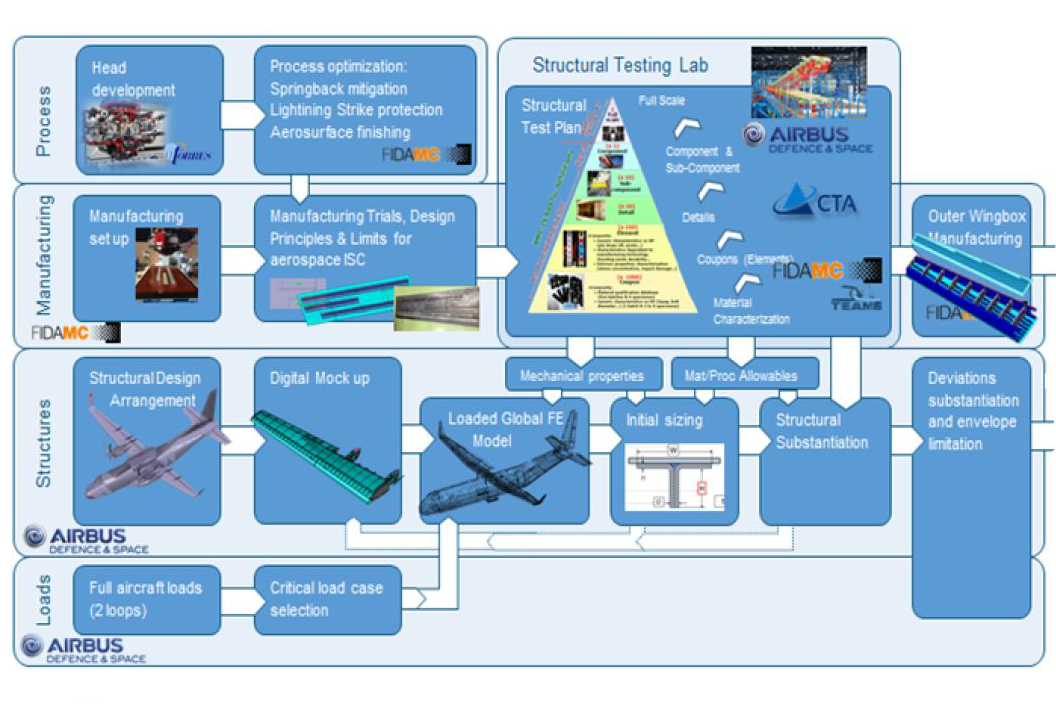

그림. 7 FTB#2 외부 날개를 포함하는 "시제품에 대한 수정 사항의 인증 프로세스". 사진 제공: Manuel Iglesias Vallejo, Rubén Tejerina Hernanz, Antonio Jiménez 외, Airbus Defense and Space, 제8차 유럽 항공 우주 과학 회의(EUCASS), "청정 하늘 파트너십으로서의 Airbus 방위 및 우주의 구조적 레이더 연구", 7월 1일- 2019년 4월 4일.

그림. 7 FTB#2 외부 날개를 포함하는 "시제품에 대한 수정 사항의 인증 프로세스". 사진 제공: Manuel Iglesias Vallejo, Rubén Tejerina Hernanz, Antonio Jiménez 외, Airbus Defense and Space, 제8차 유럽 항공 우주 과학 회의(EUCASS), "청정 하늘 파트너십으로서의 Airbus 방위 및 우주의 구조적 레이더 연구", 7월 1일- 2019년 4월 4일.

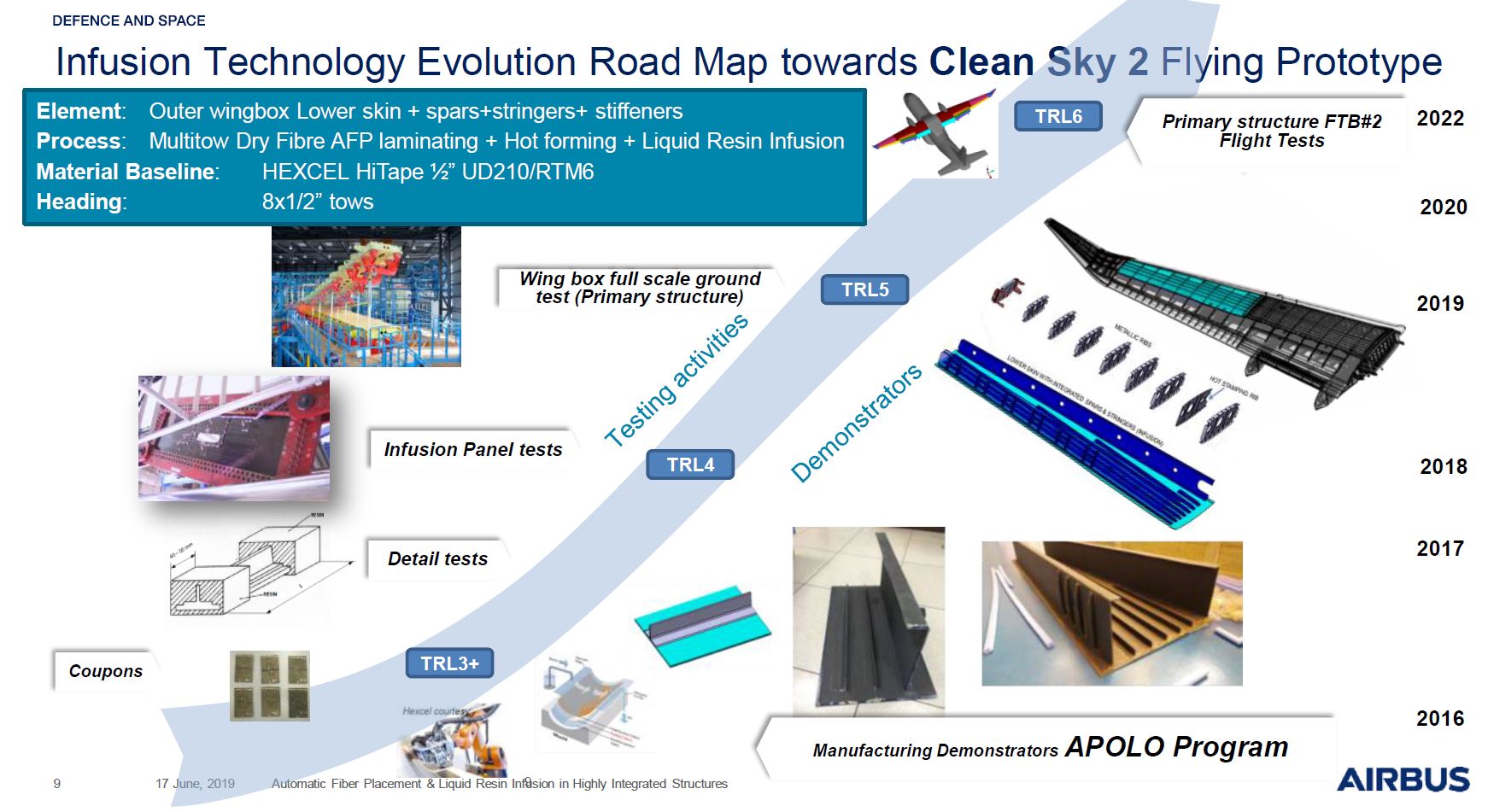

2021년 3월 기사 "OOA 주입 날개 상자 향상"에 대한 이 온라인 사이드바는 IIAMS와 같은 Clean Sky 2 프로젝트가 완성되는 동안 액체 수지 주입(LRI) 및 열가소성 복합 재료(TPC) 기술을 성숙시키기 위한 로드맵에 어떻게 적용되는지에 대한 자세한 내용을 제공합니다. 차세대 항공기용 OOA(out-of-autoclave) 복합 구조에서 인증하는 데 필요한 작업입니다.

Airbus Defense and Space(Airbus DS, Cadiz, Spain)는 EADS CASA로 Clean Sky 유럽 연합 연구 및 기술 프로그램에 참여했습니다. 1923년 스페인 헤타페에서 Construcciones Aeronáuticas SA로 설립된 CASA는 항공기 생산 분야에서 오랜 역사를 가지고 있으며 Airbus Consortium의 초기 구성원 중 하나였습니다. 두 번째 공장은 1926년 Cadiz에 설립되었으며 Airbus 및 Eurofighter 군용 항공기 및 상업용 부품뿐만 아니라 22개의 항공기 모델을 생산했습니다. 에어버스와 보잉에서 생산한 항공기

클린 스카이 1 7개의 프로젝트 영역으로 구성되어 있습니다. 6개의 ITD(Integrated Technology Demonstrators)와 기술 평가자. 각각 2개의 산업 조직이 공동으로 이끄는 ITD는 항공 운송의 다양한 부문을 다룹니다.

클린 스카이 2 9개의 프로젝트 영역으로 구성되어 있습니다. 3개의 IADP(Innovative Aircraft Demonstrator Platforms), 3개의 ITD, 2개의 횡단 활동 및 기술 평가자입니다.

https://www.cleansky.eu/discover

Airbus DS는 원래 Clean Sky에서 GRA(Green Regional Aircraft) 통합 기술 시연기(ITD)의 공동 리더에서 발전했습니다. 프로그램(2008-2017)을 AIRFRAME ITD의 공동 리더이자 비행 테스트 베드 2(FTB#2)의 리더로 지정 후속 Clean Sky 2 내의 REGIONAL 통합 항공기 실증기 플랫폼(IADP)에서 프로그램(2014-2024).

Airbus DS의 구조 및 설계, 엔지니어링 및 기술 부서의 A.E. Jiménez Gahete가 2020년 9월 Materiales Compuestos에서 FTB#2 개발에 대해 설명합니다. "건조 섬유 배치 및 액체 수지 주입으로 제조된 Airbus Defence and Space 고도로 통합된 날개 상자 섹션"이라는 제목의 기사. Clean Sky 2에서 Airbus DS의 이 작업은 미래의 군용 수송기 또는 상업용 지역 터보프롭 항공기에 적용될 것입니다 . 주요 목표 중 하나는 완전히 강화된 열가소성을 포함하는 OOA 합성 기본 구조를 특징으로 하는 FTB#2용 외부 날개를 개발하는 것입니다. 복합재 상부 날개 상자 덮개 및 건식 섬유 테이프 및 액체 수지 주입이 있는 자동 섬유 배치(AFP)를 사용하여 만든 일체형 원샷 날개 상자 .

후자는 실제로 CompositesWorld에 설명된 대로 Clean Sky 2 IIAMS 프로젝트 내에서 MTorres가 개발 및 생산한 구조입니다. 's 2020년 3월 기사, "OOA 주입 윙 박스 발전". 특히, 날개 상자는 하부 스킨, 전면 및 후면 스파를 통합하지만 상부 스킨은 포함하지 않습니다. 아래 그림의 로드맵에서 상부 스킨이 열가소성 합성물이 될 것이라는 것이 분명해집니다.

"미래의 항공기 설계는 전체 수명 주기에 걸쳐 더 많은 친환경 효율성을 요구할 것입니다."라고 Gahete는 말합니다. 여기에는 다음이 포함되어야 합니다.

<울>이러한 개선 사항은 FTB#2 외부 날개의 구조 설계 및 생산 공정 개발의 핵심 요소였으며, 중량 감소(-10%) 및 제조 비용 및 생산 효율성 증대를 목표로 했습니다.

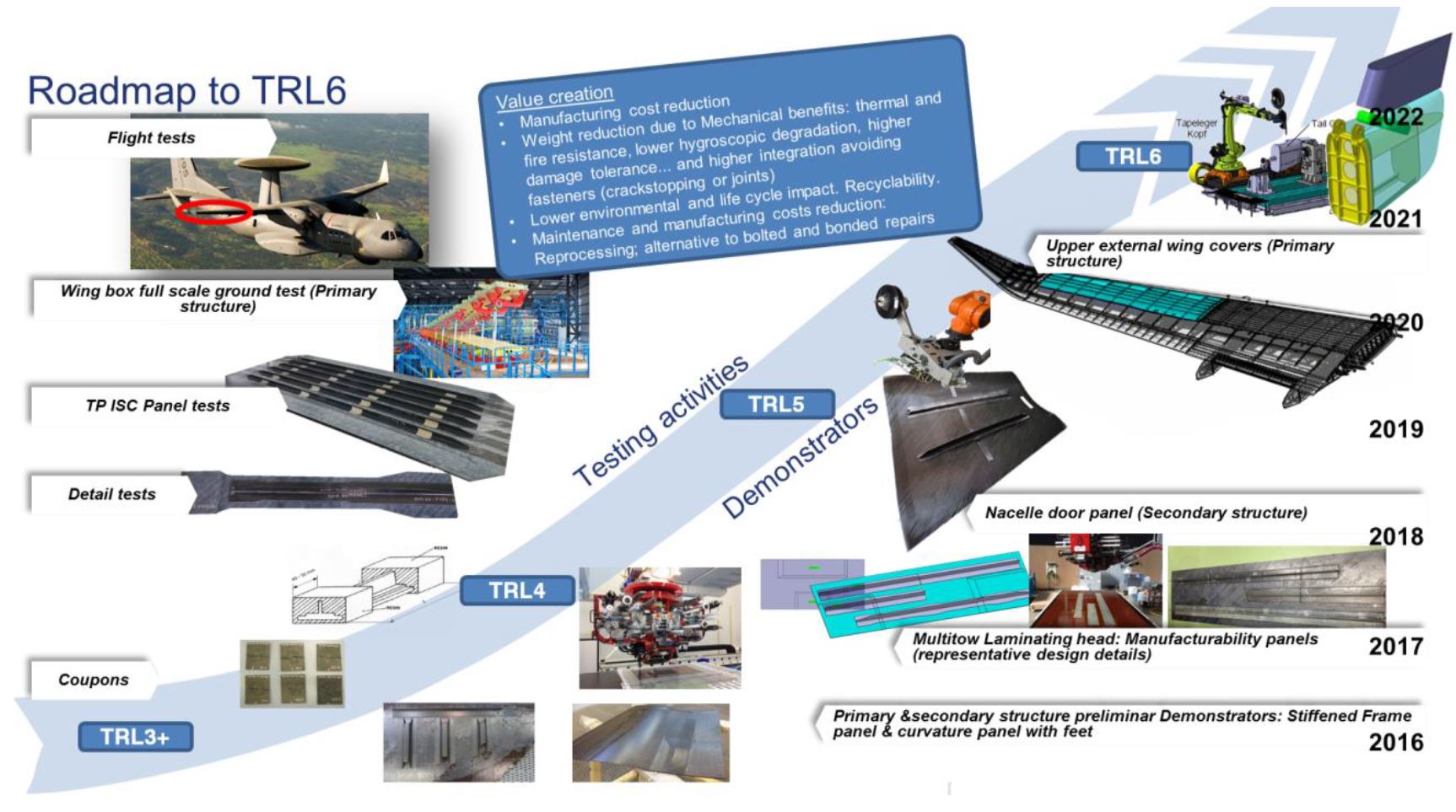

열가소성 합성물 및 수지 주입은 둘 다 FTB#2 외부 날개에서 중요한 역할을 합니다. In-situ 통합(ISC) 열가소성 복합 재료(TPC) 및 건식 섬유/수지 주입을 통해 기존의 오토클레이브 기반 공정에 비해 저렴한 비용으로 대형 1차 구조를 OOA로 제조할 수 있습니다. 한 번에 주입되는 열가소성 용접 및 고도로 통합된 구조는 또한 조립, 기계적 패스너, 이러한 패스너에 대한 기계 가공 및 전체 검사의 영향을 줄입니다.

주입 기술 Clean Sky 2의 개발은 GRA, ECO-DESIGN, APOLO 및 CERTERIN과 같은 이전 Clean Sky 프로젝트에서 시작되었습니다. 한편, ISC TPC Clean Sky 프로젝트 ICARO, TARGET, ECO-DESIGN 및 GRA-LW(Green Regional Aircraft-Light Weight)에서 성숙되어 이 기술이 Clean Sky 2 FTB#2 비행 시연기에 포함될 수 있습니다.

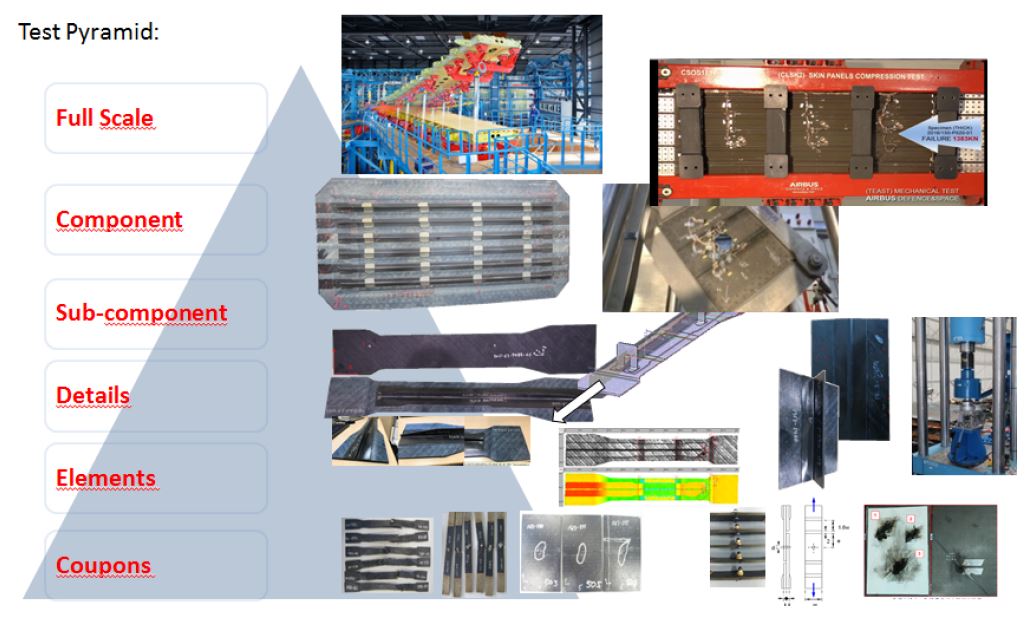

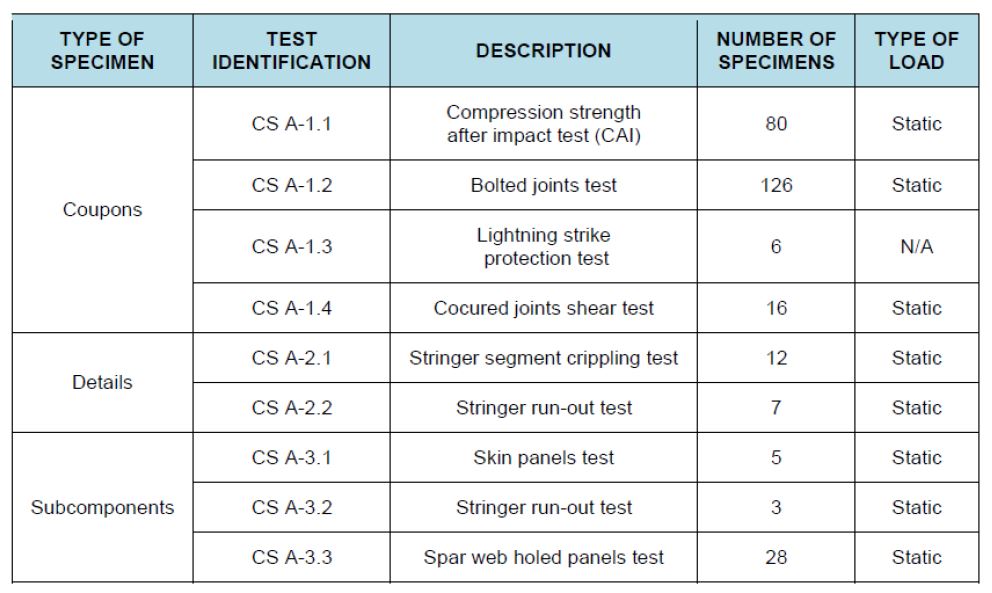

그림 10. 테스트 피라미드. 사진 제공:"건조 섬유 배치 및 액체 수지 주입으로 제조된 Airbus Defense and Space 고도로 통합된 날개 상자 섹션", A.E. Jiménez Gahete, Materiales Compuestos 권. 4, 4, pp. 19-26, 2020년 9월.

Gahete가 설명했듯이 "우리 [Airbus DS]는 쿠폰에서 외부 날개의 전체 규모 구조 테스트에 이르기까지 전체 기체 구조 테스트 피라미드를 단계별로 진행하고 있습니다." Hexcel HiTape, UD 210g/m²(gsm) 및 12.7mm 너비, 양면에 열가소성 베일 V800E(베일 무게 4gsm/면), Hexcel HexFlow RTM6 180°C 경화 에폭시 수지가 주입되어 완전히 특성화되었습니다. 단방향 및 다중 각도 속성을 포함합니다. 테스트 결과 이 재료는 Airbus A350의 날개 스킨, 날개보 및 센터 날개 상자를 제조하는 데 사용되는 HexTow IMA 중간 탄소 섬유로 만든 Hexcel의 HexPly M21E 에폭시 프리프레그와 비교하여 모듈러스는 우수하지만 강도는 낮은 것으로 나타났습니다. 준등방성 라미네이트는 동일한 기준에 비해 좋은 결과를 보였습니다.

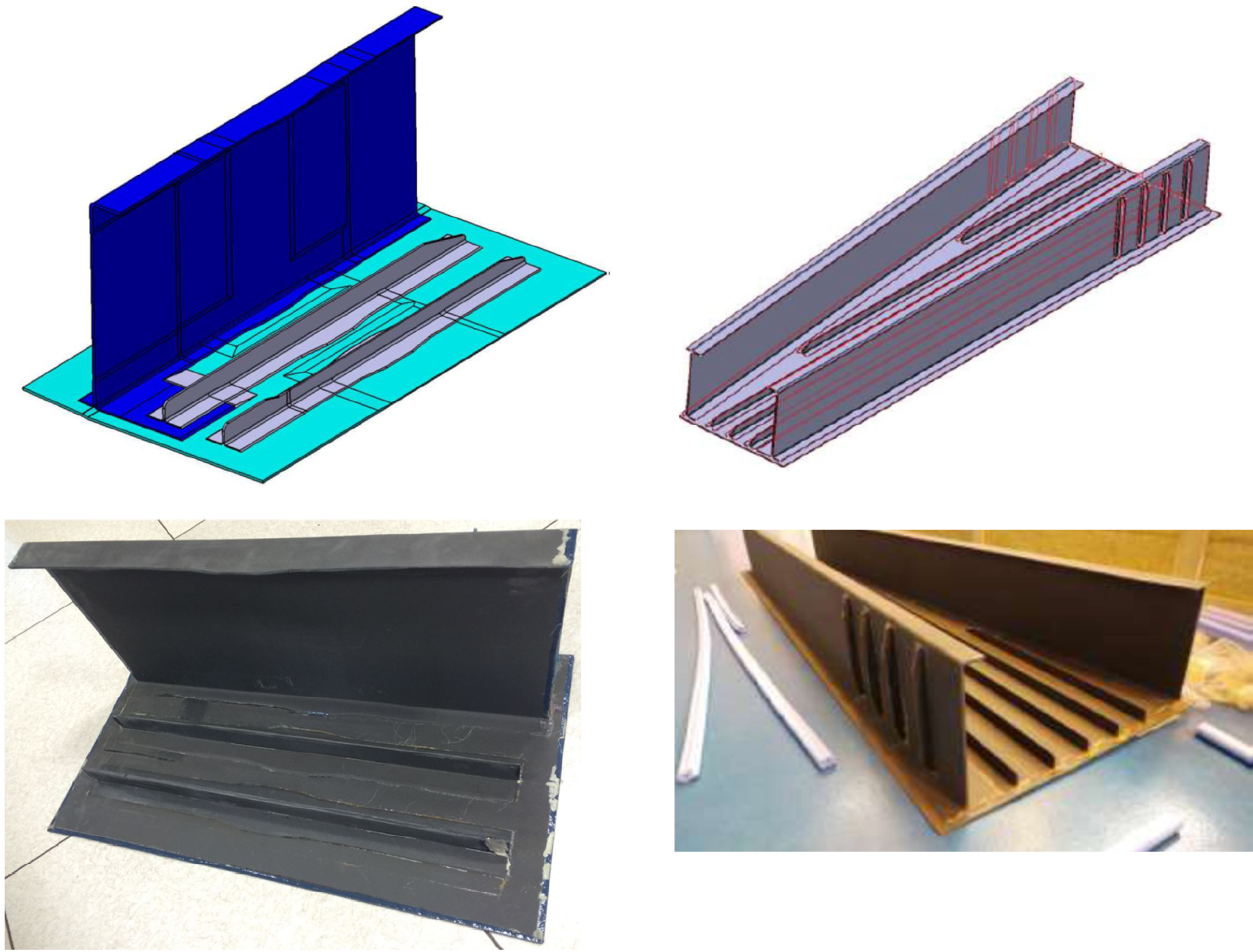

Gahete는 재료 특성화를 위한 쿠폰과 설계 허용치를 얻기 위한 세부 사항 및 패널 하위 구성 요소 테스트 이전에 "선택한 제조 프로세스로 얻을 수 있는 설계 기능"을 검증하는 데 제조 시연자가 사용되었다고 설명합니다. DEMO1은 다양한 두께의 스킨 섹션, 리브 보강재가 있는 J-스파 및 스킨과 J-스파 플랜지에 통합된 2개의 스트링거를 통합합니다. 그리고 DEMO2(길이 3m x 너비 0.86m x 높이 3.44m)는 FTB#2 외부 날개 상자의 전체 치수를 시뮬레이션하고 5개의 스트링거를 포함합니다. Gahete는 구조 부품 테스트에서 성공적인 결과를 얻기 전에 몇 번의 반복을 통해 일부 프로세스 조정이 이루어졌다고 말합니다.

그림 9. FTB#2 외부 날개에 대한 개발 테스트 매트릭스. 사진 제공:Gahete, Materiales Compuestos 권. 4, 4, pp. 19-26, 2020년 9월.

낙뢰, 스트링거 런아웃 및 스트링거 크리플링 테스트(좌굴 및 고장 평가용)를 포함한 설계 세부사항 테스트 매트릭스도 완성되었습니다. 하위 구성 요소 패널 테스트도 긍정적인 결과로 완료되었습니다. Gahete는 쿠폰에서 하위 구성 요소에 이르기까지 모든 테스트 피라미드가 성공적으로 완료되었으며 FTB#2 비행 자격을 얻기 위해 최종 외부 날개 전체 규모 정적 및 기능 테스트만 남았다고 말합니다. 이 테스트는 2021년 말까지 완료될 예정입니다.

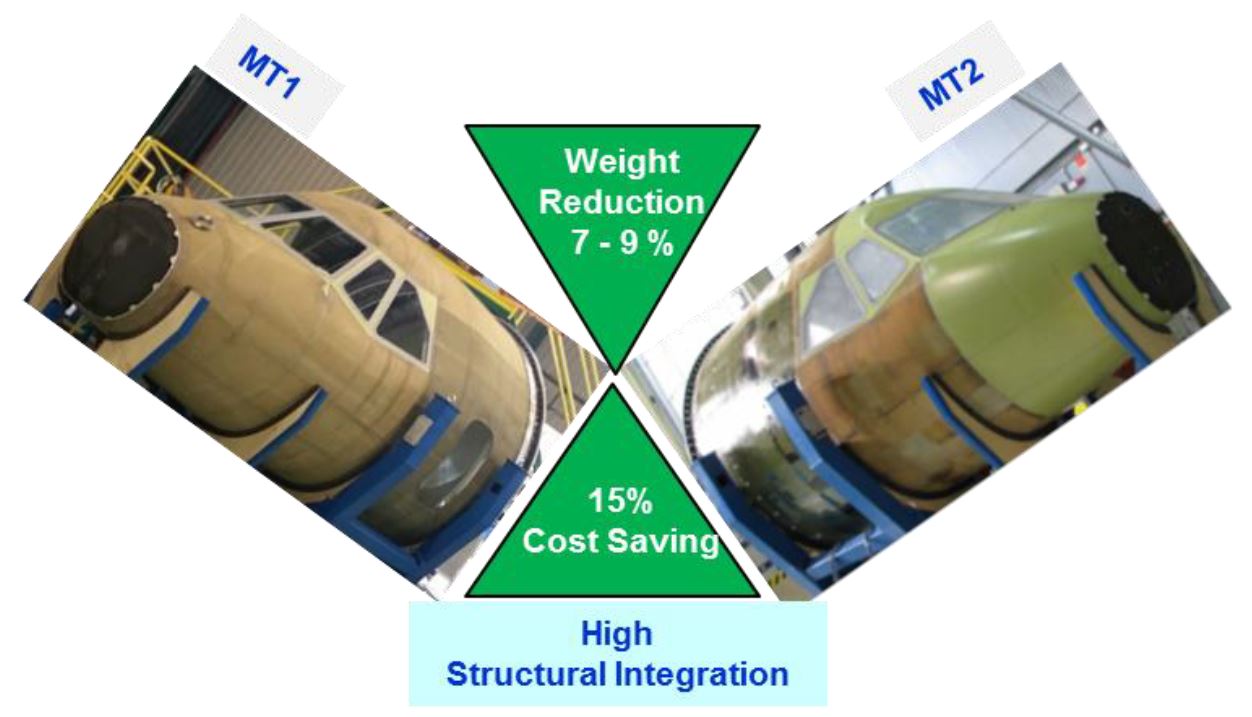

외부 날개 상자는 Airbus DS가 공급하는 FTB#2의 일부일 뿐입니다. Airbus DS가 작성하고 2019년 EUCASS(European Conference for Aeronautics and Space Sciences)에서 발행한 2019년 논문 "Structural Radar Research of Airbus Defence and Space as Clean Sky 파트너십"에 설명된 것처럼 다른 구조적 시연기에는 MT1 또는 무게 및 비용 절감을 위한 높은 구조 통합, 모핑 기능이 있는 날개 앞전, 윙렛 및 모핑 플랩이 있는 전체 외부 날개가 있는 MT2 조종석(아래 이미지 참조). (참고로 후자는 CIRA(이탈리아 항공 우주 연구 센터)의 Air Green 2 프로젝트를 통해 발전되고 있습니다.)

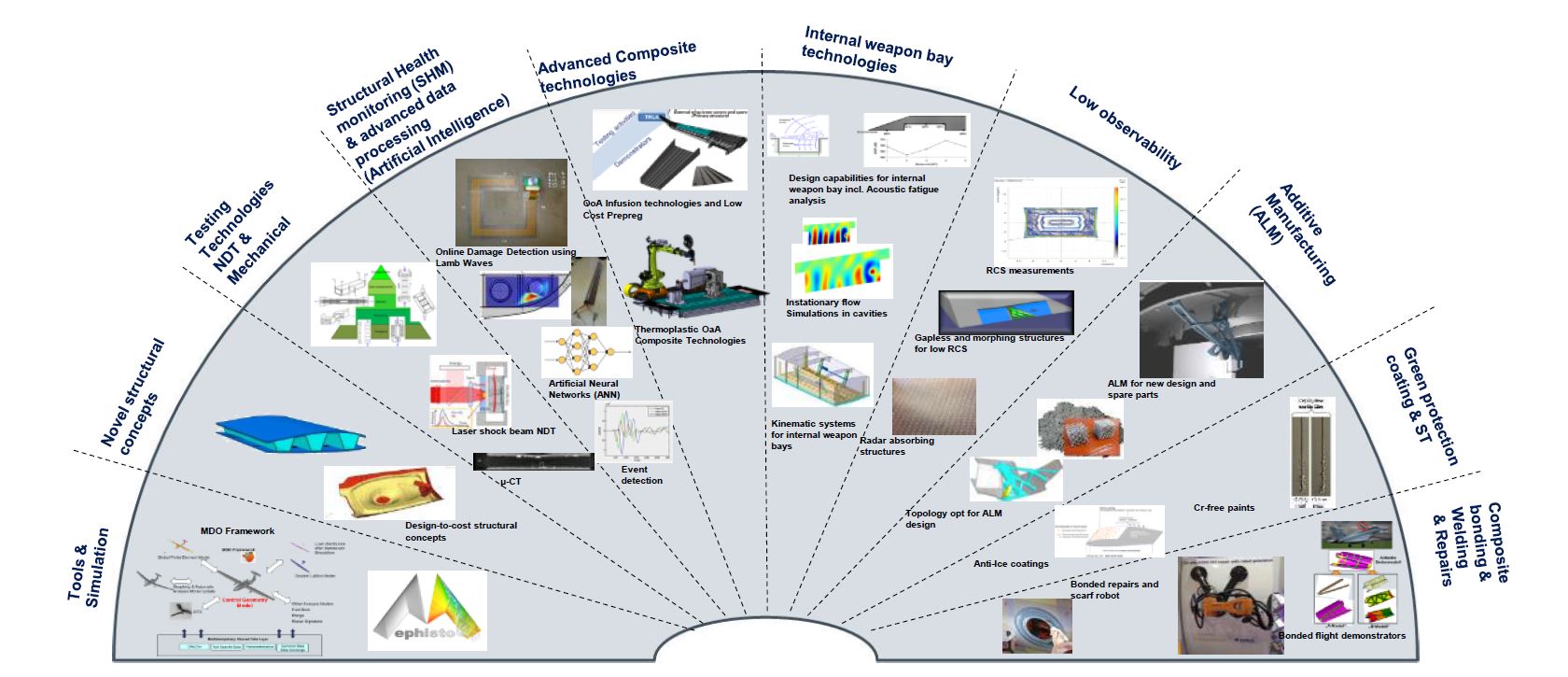

아래 그림은 광범위한 기술 포트폴리오의 일부인 Clean Sky(CS1) 및 Clean Sky 2(CS2) 내에서 다양한 Airbus DS 연구를 보여줍니다.

또한 EUCASS 논문에 설명되어 있는 이러한 연구 프로젝트에는 고급 복합 재료 기술뿐만 아니라 금속, 적층 제조, 툴링 및 수리의 새로운 개발도 포함되어 있습니다.

<울>EUCASS 문서에 나열된 것과 같은 새로운 4.0 디지털 시스템 및 테스트 기술이 성숙함에 따라 지그리스 어셈블리도 반복적으로 강조되었습니다.

<울>EUCASS 및 Gahete 문서의 마지막 메모는 NLR(네덜란드 항공우주 센터), Airborne(네덜란드 헤이그), Applus+ Laboratories(바르셀로나, 스페인), MTorres(스페인의 Torres de Elorz) 및 FIDAMC(스페인의 Getafe)는 "복합 재료 및 그 제조 공정으로 개발되는 모든 기술에 크게 관여"한다고 설명했습니다.

얼마 동안 저는 Getafe에 있는 Airbus 엔지니어의 활동과 출판물에 주목했으며 FIDAMC 및 기타 업체에서 수행한 ISC TPC 작업에 대해 썼습니다. CW 또한 Clean Sky 프로젝트에 대해 작성된 많은 기사에서 Airbus DS의 리더십을 강조했습니다. 하지만 지금까지는 Airbus DS의 전략이 얼마나 장기적이고 계획적인지, Clean Sky 프로그램에 참여하고 기여한 바를 최대한 활용했는지 이해하지 못했습니다. 새로운 조종석과 날개 데모를 개발하는 동안 인증을 위한 토대를 마련하는 것이 좋습니다. CW Clean Sky 2 MFFD(Multifunctional Fuselage Demonstrator) 내에서 주제 리더인 Airbus Germany가 추구하는 동일한 접근 방식에 대해 썼습니다. 이 경우 용접 조인트에서 저용융 폴리아릴에테르케톤(LM PAEK)의 완전한 특성화는 하위 프로젝트 MECATESTERS 내에서 달성될 것입니다.

이 보고서에 표시된 Airbus DS 로드맵과 구조 기술 레이더 그림은 유럽의 항공 및 복합재 산업이 미래를 대비하기 위해 어떻게 협력하고 있는지 보여주는 또 다른 예입니다. Clean Sky 2는 유럽의 항공기 및 항공 복합재 산업에 야심 찬 비전과 명확한 목표를 달성하기 위해 협력하기 위한 자금 지원 프레임워크를 제공함으로써 계속해서 성공을 거두고 있습니다. 이 작업은 또한 업계가 기후 변화를 극복하기 위해 전기화, 수소 및 대체 연료로 선회하는 데 도움이 될 것이며 항공 및 복합 재료 모두가 이러한 성취에서 핵심적인 역할을 해야 합니다.

수지

오늘날의 생산성이 높은 항공우주 산업에서 항공기 날개를 만들기 위해서는 무엇이 필요합니까? 항공우주 및 방위 산업에 관한 시리즈의 2부에서 공구 제조업체는 어떻게 업계가 공정에서 점점 더 많은 시간을 단축할 수 있도록 지원하는지 설명합니다. 날개는 반드시 제작하기 가장 어려운 비행기 부품으로 간주되는 것은 아니지만, 날개는 크기가 크고 수평으로 크게 가공해야 하고 제작하는 데 며칠이 걸립니다. 모든 항공우주 및 방위 산업 제조와 마찬가지로 비즈니스 과제는 최고의 생산 품질을 유지하면서 효율성을 찾는 것입니다. 수요가 많고 비

직원에게 AWS D1.1 인증을 요구하지 않는 용접 또는 제조 회사를 고용하면 많은 어려움을 겪을 수 있습니다. 용접 공장에서 직원이 이 인증 없이 작업하도록 허용하는 경우 생산이 안정적이지 않을 수 있으며 작업의 전반적인 품질이 저하될 수 있습니다. AWS D1.1 인증은 직원이 용접공의 도전적인 경력을 처리하는 데 필요한 경험, 교육 및 작업 효율성을 갖추고 있음을 보장하므로 이를 소유하지 않은 사람을 고용해서는 안 됩니다. AWS D1.1 인증이란 무엇입니까? 양질의 작업을 수행하기 전에 표준을 확고하게 확립해야 합