3D 프린팅

액체를 유지하지만 필요한 후처리가 두려운 새로운 제품 디자인을 검증하는 데 관심이 있으십니까? 침착하고 통찰력을 유지하십시오.

적층 제조(AM) 기술이 발전함에 따라 응용 프로그램의 끝이 없는 것 같습니다. 그럼에도 불구하고 기능적 프로토타이핑 및 최종 사용 부품을 위해 AM을 찾는 사람들은 25년 된 핵심 기술인 FDM(Fused Deposition Modeling) 기술로 계속 작업을 수행하고 있습니다. 시장의 무려 85%가 FDM 기반이며 놀라운 일이 아닙니다. 다양한 엔지니어링 생산 플라스틱으로 정확하고 기능적인 부품을 생산합니다.

FDM은 모든 장점 외에도 본질적으로 다공성입니다. 많은 응용 프로그램에서 이것은 전혀 작동하지 않습니다. 열 성형 중이라면 이 결함을 수용할 것입니다. 그러나 기체나 액체(안 또는 밖으로)를 유지하려고 하면 이는 명백한 한계입니다. 따라서 다공성이 문제인 경우 Insight 처리 소프트웨어로 시작하는 것이 응용 프로그램이 성공할 수 있는 가장 좋은 방법입니다.

형상은 테스트를 위해 부품을 밀봉한 다음 최종 사용에 필요한 기술 또는 기술 조합에 큰 영향을 미칩니다. Stratasys의 Fortus 제품군에 포함된 Stratasys의 Insight 소프트웨어를 사용하면 대부분의 형상에서 다공성 문제를 쉽게 해결할 수 있습니다. 반대로 일부 복잡한 형상은 잠재적으로 노동 집약적인 후처리가 필요할 수 있습니다. 따라서 검소한 유형이라면 이러한 수동 작업이 필요하지 않도록 Ultem 주먹으로 STL의 선행 처리에 노력을 기울여야 합니다. 그리고 무엇을 추측? 대부분의 후처리 방법과 달리 이 전략은 부품 형상을 변경하지 않습니다.

FDM에 이미 익숙하다면 다공성이 종종 필요한 이유를 알 수 있습니다. 그렇지 않은 경우 이유는 다음과 같습니다. 모델에 자체 지지되지 않는 영역이 있을 수 있으므로 지지대를 제거하고 분해해야 합니다. 자연적인 다공성으로 인해 용해성 용액이 지지체 재료에 도달할 수 있을 뿐만 아니라 은폐될 수 있는 동일한 영역에서 배수됩니다. 즉, 때때로 침출이 도움이 됩니다. 이 점을 염두에 두시기 바랍니다.

통찰력으로 밀봉

Insight를 사용하면 특히 단순한 형상의 경우 다공성 문제를 제어하거나 제거할 수 있습니다. 이는 응용 요구 사항이 대기압 주변에서 기체 또는 액체를 유지하는 한 사실입니다. 고압/진공 또는 복잡한 부품 형상에서는 효과적이지 않습니다.

첫 번째 단계는 플랫폼에서 빌드의 방향을 지정하는 것입니다. 이를 위해서는 귀하의 판단과 적용 요구 사항이 필요합니다. 가장 중요한 규칙은 대부분의 표면이 수직으로 향하도록 부품의 방향을 지정하는 것입니다.

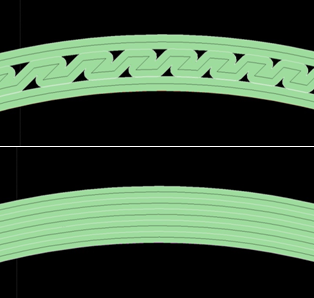

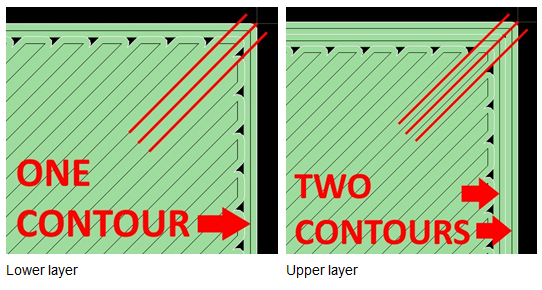

최적의 방향을 결정했으면 다음 단계는 수직 벽(하단 이미지)에 여러 윤곽을 추가하는 것입니다. 기본적으로 이 기술은 추가 윤곽을 사용하여 이러한 레이어에서 래스터를 줄이거나 제거합니다. 모델 내에 래스터가 존재하면 아래와 같이 래스터가 생성하는 에어 갭으로 인해 누출 위험이 높아집니다(상단 이미지).

최적의 방향을 결정했으면 다음 단계는 수직 벽(하단 이미지)에 여러 윤곽을 추가하는 것입니다. 기본적으로 이 기술은 추가 윤곽을 사용하여 이러한 레이어에서 래스터를 줄이거나 제거합니다. 모델 내에 래스터가 존재하면 아래와 같이 래스터가 생성하는 에어 갭으로 인해 누출 위험이 높아집니다(상단 이미지).

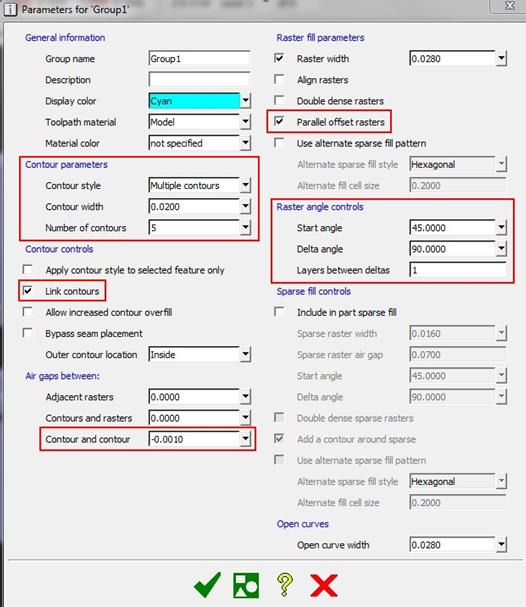

그룹 도구 모음에서 다음 단계에 따라 매개변수를 설정하여 에어 갭을 줄일 수 있습니다.

<올>이 예에서 사용자정의 그룹에 대한 매개변수에 표시된 벽 두께는 0.100입니다. 0.020 등고선 너비를 가진 5개의 등고선을 사용했습니다. 링크 윤곽도 있습니다. 상자를 선택하고 -0.001 에어 갭을 주었습니다. 또는 등고선 너비를 적용할 수 있습니다. 및 링크 윤곽 공구 경로 설정을 통해 필요에 맞는 경우 전 세계적으로 메뉴.

참고: 이러한 매개변수 중 일부를 수정하면 빌드 시간과 재료 사용량이 달라질 수 있습니다. 모범 사례는 "녹색 플래그"를 컨트롤로 실행하고 매개변수를 수정하기 전에 예상 시간과 재료를 기록해 두는 것입니다.

다음으로 래스터가 필요한 영역이 있을 수 있으므로 래스터를 살펴보겠습니다. 기본적으로 래스터 각도 컨트롤은 45°에서 시작하여 90° 델타씩 번갈아 가며 설정됩니다(위 참조). 이러한 교차 전환 영역은 레이어를 통해 경로 또는 에어갭을 남깁니다. 즉, 래스터가 등고선의 내부 가장자리와 만나는 검은색 삼각형입니다.

병렬 오프셋 선택 래스터, 통찰력은 세 가지 매개변수를 수정합니다.

<올>

그래서 거래를 봉인합니다. 이것은 FDM 씰링 응용 프로그램을 준비하기 위해 STL을 처리하는 훌륭한 출발점이 될 것입니다.

다음은 씰링을 다음 단계로 끌어올릴 몇 가지 다른 후처리 기술에 대한 기사입니다. 그러나 형상에 영향을 미치므로 주의하십시오.

태그:FDM 기술, 열성형, Ultem

3D 프린팅

CNC 툴 홀더는 공작 기계 스핀들과 커팅 비트 사이의 구성 요소입니다. 툴 홀더의 주요 기능은 커팅 비트를 가능한 한 정확하고 단단하게 고정하는 것입니다. 이는 최소한의 공구 흔들림과 가공 결과의 최대 정밀도를 보장합니다. 런아웃은 회전할 때 도구의 중심에서 벗어난 편향을 나타냅니다. 이 기사에서는 도구 홀더의 구조, 유형 및 가장 적합한 도구를 선택하는 방법을 배우게 됩니다. 건설 CNC 공구 홀더는 원뿔, 칼라(또는 플랜지) 및 콜릿 포켓의 세 가지 주요 부분으로 구성됩니다. 콘은 스핀들에 직접 연결되는 부분입니다. 칼라는

일부 사람들은 여전히 FDM 기술을 사용하여 장식용 개체, 장난감 및 비기능적 프로토타입만 3D 인쇄할 수 있다고 생각합니다. 그러나 3D 프린팅 재료의 연구 및 개발 덕분에 특정 특성 또는 개선된 기계적 특성을 가진 고급 필라멘트가 많이 있습니다. 사용자가 최종 부품, 기능적 프로토타입 또는 단순히 전문적으로 완성된 모델을 생산하기를 원하든 상관없이 FDM 3D 프린팅이 올바른 제조 기술일 수 있습니다. 스웨덴의 유명한 필라멘트 제조업체인 Addnorth는 북유럽 국가의 필라멘트 생산업체 부족과 이 지역에서 FDM 3D