3D 프린팅

전통적인 제조 방식을 염두에 두고 디자인을 만드는 것은 이미 그 자체로 어려운 일이었습니다. 오늘날의 설계자들은 이제 3D 프린팅 및/또는 DDM(직접 디지털 제조)을 설계에 통합하는 방법을 고려해야 합니다. 3D 프린터에서 인쇄된 프로토타입 부품 또는 어셈블리를 사용하고 싶지만 어디서부터 시작해야 하는지 아는 것이 문제입니다. 그래서 DDM 디자인에 대해 생각하는 데 도움이 되는 몇 가지 기술을 공유하고자 합니다.

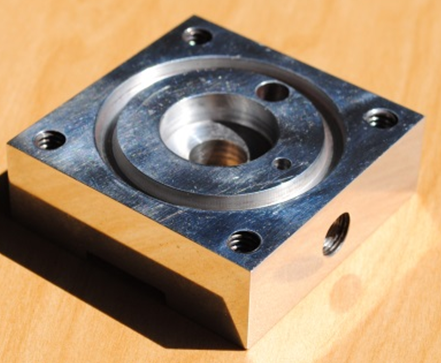

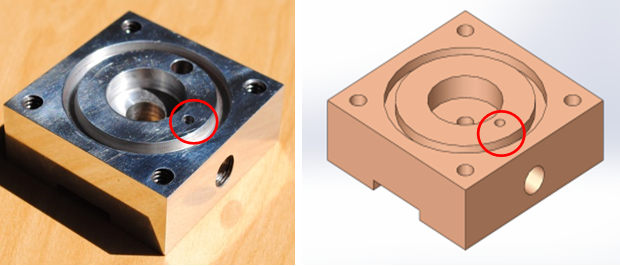

위의 예는 니 밀(knee mill)을 사용하여 매우 전통적으로 알루미늄으로 가공된 상당히 단순한 각형 부품입니다. 저는 종종 이와 같은 부품을 보고 "이 FDM을 인쇄해야 한다면 디자인을 개선하고 구축 및 지원 제거 시간을 줄이기 위해 무엇을 할 수 있습니까?"라고 묻습니다.

입구 구멍

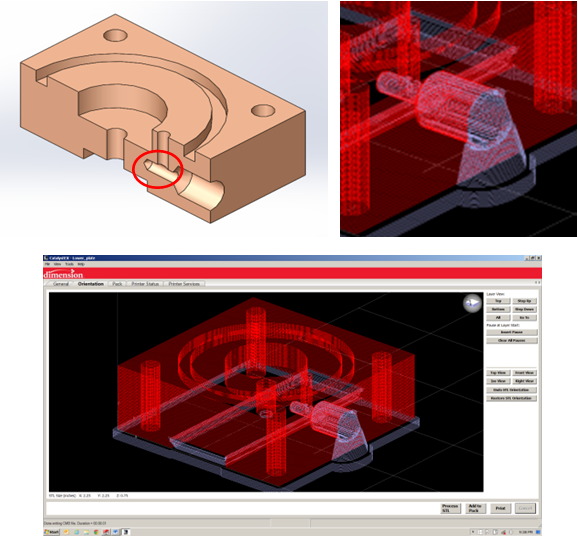

내가 찾을 첫 번째 것은 아래 단면(왼쪽)에서 볼 수 있는 것과 같이 전통적으로 뚫린 작은 구멍입니다. 아래 두 번째 그림은 Catalyst에서 처리된 모델을 보여줍니다. 모델의 작은 구멍(빨간색)은 지지대(파란색)로 채워지며 특히 SR-20 지지대 재료를 사용할 때 용해하는 데 시간이 걸릴 수 있습니다.

이런 인렛홀을 볼 때 지지가 필요한 라운드 컷은 피하려고 하고, '자체 지지 각도'를 사용하여 디자인합니다. CAD 모델(왼쪽)로 돌아가서 입구 구멍을 45도 다이아몬드 구멍(오른쪽)으로 변경하여 지지의 필요성을 완전히 없앴습니다. Catalyst는 이에 대해 어떠한 지원도 사용되지 않을 것임을 증명하고 우리는 엄청난 시간 절약을 얻습니다(오른쪽).

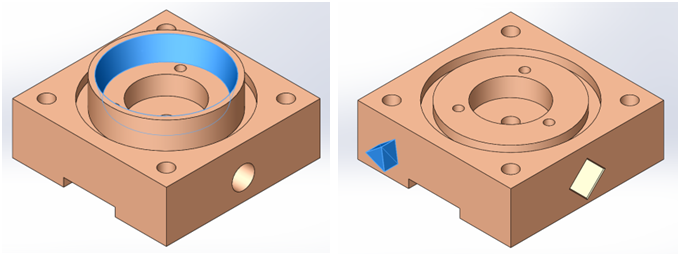

메인 홀에도 이 기술을 재사용했습니다. 길이가 슬라이스 높이와 동일한 챔퍼를 추가하여 아래와 같이 전체 입구에 대한 모든 지지 재료를 제거했습니다.

탭하려면; 구멍이 있는 다이아몬드 인서트를 만들고 구멍이 위로 향하게 하여 인서트를 인쇄했습니다. 이를 통해 정점에 인쇄하는 것보다 더 정확한 구멍을 만들 수 있었습니다.

숨겨진 채널

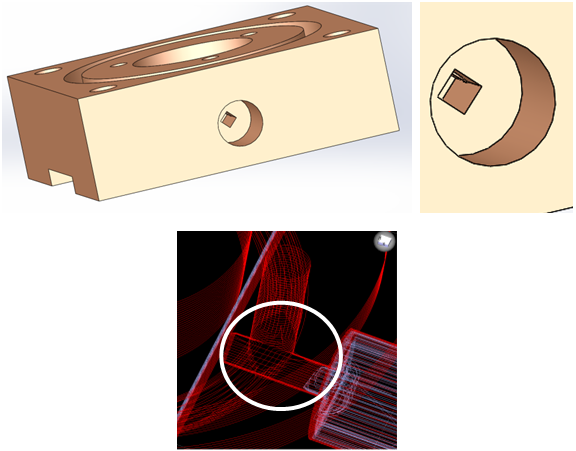

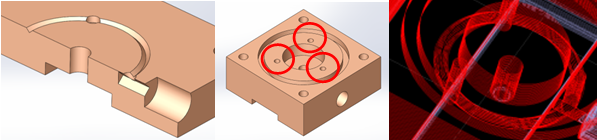

상단의 기존 가공 블록(가공 – 왼쪽, CAD – 오른쪽)은 부품 상단에 하나의 입구만 허용했습니다. 이것은 필요한 가공량을 줄이기 위해 수행되었을 가능성이 큽니다. 그러나 인쇄된 부품에 자체 지지 각도를 사용하여 3개의 구멍(오른쪽)을 연결하는 숨겨진 채널을 생성할 수 있어 우수한 공기 및 유체 흐름을 허용합니다. 이 기술은 값비싼 서브어셈블리 없이는 확실히 전통적으로 할 수 없는 것입니다.

내 CAD 모델에서 전면에 다이아몬드를 그리고 회전 컷을 사용하여 숨겨진 채널(왼쪽)을 만들었습니다. 그런 다음 원래 컷을 패턴화하여 3개의 입구(가운데)를 만들었습니다. Catalyst를 사용하는 최종 사용자는 이 기술을 사용하여 지지 재료 없이 기능을 생성하는 동시에 부품 성능을 크게 향상시킬 수 있습니다(오른쪽).

재고의 한계

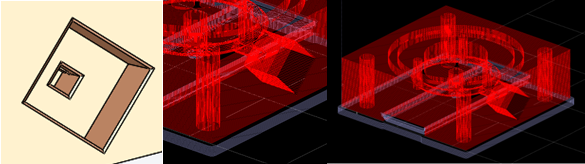

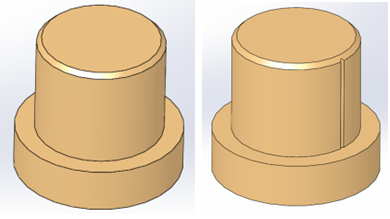

전통적인 제조를 위한 설계의 또 다른 측면은 특히 제조해야 하는 경우 제품을 용이하게 하기 위해 재고를 고려할 필요가 있다는 것입니다. 적층 제조의 장점 중 하나는 재고의 한계를 무시할 수 있다는 것입니다. 전통적으로 왼쪽과 같은 로케이터 기능을 만들려면 더 두꺼운 재고를 구입해야 했고 더 많은 비용이 발생했습니다. 적층 제조는 재고에 관계없이 오른쪽과 같은 단순한 형상을 생산할 수 있는 훨씬 더 많은 유연성을 제공합니다.

심 컨트롤

최근에 FDM용 Seam Control에 대한 다른 게시물을 작성했습니다. 이것은 샌딩 및 인쇄된 솔기를 다듬는 데 사용되는 후처리 시간을 절약할 수 있는 또 다른 트릭입니다. 자세한 내용은 해당 게시물을 확인하세요.

구성을 사용하여 허용 오차 관리

어떤 적층 기술을 사용하든 구성을 사용하면 허용 오차를 쉽게 관리할 수 있습니다. 이 설계를 작업 현장 도면에 사용할 것이기 때문에 SOLIDWORKS에서 원하는 대로 부품을 설계합니다. 원하는 디자인이 완성되면 3D 인쇄에 도움이 되는 특수 기능이나 허용 오차를 포함하는 구성을 만듭니다. 아래는 Seam Control 포스트에서 사용한 예시입니다. 왼쪽의 모델은 내가 원하는 대로 CAD로 디자인되어 있습니다. 오른쪽은 적층 제조에 사용하기 위해 추가된 특수 기능을 보여줍니다.

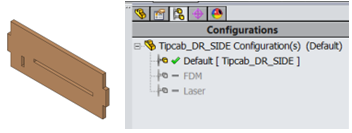

FDM과 레이저 절단을 혼합할 때도 구성을 사용합니다. 아래와 같은 평면 부품의 경우 레이저가 없는 한 3D 프린터를 묶는 것보다 스톡을 레이저로 절단하는 것이 더 저렴합니다.

다음은 프로토타입을 개선하고 직접 디지털 제조를 고려 중인 경우 도움이 되는 몇 가지 아이디어입니다.

태그:촉매, 구성, 직접 디지털 제조, 통찰력, 이음매 제어

3D 프린팅

적층 제조의 약속과 모든 것이 주문형 3D 인쇄가 얼마나 빨리 이루어지며 밝고 빛나는 미래가 도래할 것인지에 대해 많은 글이 작성되었습니다. 3D 프린팅은 이제 신발, 자동차, 심지어 집과 같은 다양한 품목에 존재합니다. 전통적인 감산 제조 및 생산은 3D 프린팅의 매력이 없지만 여전히 제조의 중추이며 비용을 낮추고 정밀도를 높입니다. 적층 및 감산 제조와 생산이 모두 공존해야 한다는 것은 분명하지만 이들이 합쳐질까요? 미래에는 두 가지를 구분하지 않고 하이브리드 제조에 대해 이야기할까요? 스포트라이트를 훔치는 3D 프린팅 이번

적층 제조란 무엇입니까? 3D 프린팅이라고도 하는 적층 제조(AM)는 더 가볍고 더 강력한 부품과 시스템을 만들 수 있는 산업 생산에 대한 혁신적인 접근 방식입니다. 이름에서 알 수 있듯이 적층 제조는 물체를 만들기 위해 재료를 추가합니다. 적층 제조(AM) 또는 적층 제조(ALM)는 일반적으로 층에 재료를 증착하여 3차원 물체를 생성하는 컴퓨터 제어 프로세스인 3D 인쇄의 산업 생산 이름입니다. GE Additive에 따르면 이것은 아날로그에서 디지털 프로세스로의 전환으로 가능해진 또 다른 기술 발전입니다. 지난 몇 년 동