자동화 제어 시스템

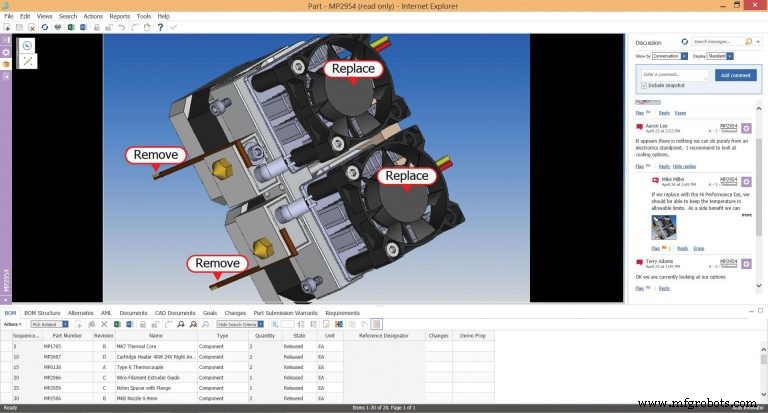

복잡성은 오늘날의 구성 요소 설계 및 제조 프로세스에 만연해 있습니다. 최신 제품 수명 주기 관리(PLM) 소프트웨어에서 제조업체는 증강 현실(VR) 및 가상 현실(VR)을 포함하는 기술로 제조 프로세스를 시각화하는 데 도움이 되는 새로운 기능이 추가되어 더 많은 선택을 할 수 있습니다. 이러한 기능을 통해 제조업체는 산업용 사물 인터넷(IIoT) 및 인더스트리 4.0으로 증가하는 설계 복잡성을 처리할 수 있으며, 초기 단계에서 점점 더 복잡해지는 제품 개발을 검증하여 시간과 제조 비용을 절약할 수 있습니다.

제조업체의 PLM 포트폴리오에는 제품 데이터 관리(PDM) 애플리케이션과 디지털 설계, 제조 및 시각화 기능을 위한 전체 범위의 CAD/CAM/CAE가 포함됩니다. Siemens PLM Software(Plano, TX), Dassault Systèmes(Paris) 및 PTC(Needham, MA)를 포함한 주요 개발자는 모두 PLM 도구의 전체 범위를 포함하지만 Aras Corp.(Andover, MA) 및 기타 업체를 포함한 일부는 다음을 제공합니다. 광범위한 CAD 통합 및 지원을 포함하지만 기존의 독립형 CAD/CAM/CAE 시스템은 포함하지 않는 PDM 전용 도구입니다. 모든 PLM 제품은 아니지만 대부분은 클라우드 전용 버전을 제공하거나 Aras와 같이 온프레미스 및 클라우드 기반 솔루션 모두에서 사용할 수 있습니다. 또한 PLM에는 제조업체가 공장 설계를 마무리하기 전에 공장 현장 장비를 배치하고 공장 현장 프로세스를 테스트할 수 있도록 하는 중요한 디지털 제조 도구가 포함되어 있습니다. 최근에 개발자들은 적층 제조(AM) 분야로 범위를 확장하는 모듈 또는 별도의 애플리케이션을 추가했습니다.

제품 개발 프로세스의 속도를 높이고 더 빠르고 정확하며 정확한 정보로 개선하는 것은 업계가 IIoT로 발전함에 따라 PLM의 중요한 목표입니다. PTC PLM 솔루션 관리 부사장 Francois Lamy에 따르면 설계 검토의 증강 현실이 변화를 만들고 있습니다.

"팀이 더 전 세계적으로 분산됨에 따라 제품 설계를 적시에 검토하고, 검토에 필요한 모든 정보를 수집하고, 향후 조치를 위한 피드백을 수집하기 위해 관련된 모든 사람을 참여시키는 것이 때때로 어려울 수 있습니다."라고 Lamy는 말했습니다. “증강 현실(AR)을 사용하여 팀원들은 전 세계 어디에서나 제품 디자인을 시각화하고 상호 작용하고 피드백을 제공할 수 있습니다. AR을 사용하면 이해 관계자가 제품의 3D 모델과 상호 작용할 수 있습니다. 예를 들어 모델 자체를 둘러보고 모델 내부로 들어가는 것을 포함하여 모델의 다양한 상태를 볼 수 있습니다."

PTC는 Thingworx IoT 애플리케이션(2013년)과 Vuforia AR 플랫폼(2015년)을 인수하면서 인더스트리 4.0 시대에 맞춰 AR 지원 PLM 포트폴리오를 꾸준히 구축해 왔습니다.

Lamy는 "고객의 기대를 충분히 충족시키기 위해 제조업체는 제품 개발 프로세스를 변환하여 현장 제품의 데이터를 이해하고 활용해야 합니다."라고 말했습니다. “제품이 복잡해짐에 따라 CAD 도면에 제품 정보를 기록하는 것이 더 이상 중요하지 않습니다. 제조업체는 제품 개발 프로세스를 보다 체계화해야 합니다.”

그는 포괄적인 PLM 시스템을 갖추면 IoT 기능을 활용하기 위한 강력한 기반을 제공할 수 있다고 덧붙였다. "모든 제품 정보를 단일 보기 디지털 제품 정의로 통합함으로써 조직은 이해 관계자가 모두 가장 정확한 최신 제품 정보에 액세스하도록 할 수 있습니다."라고 그는 말했습니다. "PLM 시스템을 사용하면 모든 정보가 단일 BOM 목록 형식으로 간소화됩니다."

Dassault Systèmes의 Enovia 브랜드 마케팅 부사장인 Garth Coleman은 고객이 점점 더 복잡해지는 시스템, 개인화된 솔루션에 대한 요구, 고객에게 더 빠른 배송에 대한 요구를 처리할 솔루션을 찾고 있다고 말했습니다. “동시에 혁신을 가속화하고 비용을 절감해야 합니다. 그 결과 기업은 기업을 디지털 방식으로 변화시키는 제품 혁신 플랫폼을 구현하려고 합니다.

Coleman은 "클라우드를 통한 배포의 가치를 실현하려는 기업에 큰 관심을 보이고 있습니다."라고 덧붙였습니다. "클라우드 지원 솔루션을 사용하여 기업은 언제 어디서나 협업에 참여할 수 있는 내부 및 외부 이해 관계자에게 엔터프라이즈를 개방하는 동시에 성장에 따른 유연성과 확장성을 확보할 수 있습니다."

Coleman은 AM과 같은 기술과 증강 현실을 통해 가치를 더하는 데 많은 관심을 보이고 있다고 말했습니다. “WSU[위치타 주립 대학]와 NIAR[국립 항공 연구 연구소]의 공동 작업인 위치타의 3DExperience Center는 작년에 문을 열었으며 모든 산업 분야의 기업이 최신 기술을 통합하고 활용할 수 있는 방법을 알아보기 위해 방문하고 있습니다. 디지털 트랜스포메이션의 일환”이라고 말했다. "이 협력의 예는 하이브리드 MRAM(다중 로봇 제조 첨단 제조) 셀이 VR/AR, IoT 및 머신 러닝과 같은 다양한 기술을 유연하게 통합하여 기업이 최대 생산 민첩성으로 미래의 공장을 건설할 수 있도록 하는 방법을 조사하고 배우는 것입니다. .”

복잡한 제품과 시스템은 오늘날 가장 똑똑한 엔지니어에게 도전 과제가 될 수 있으며 업계에서는 IIoT용 제품에 내재된 높은 수준의 소프트웨어로 인해 증가하는 복잡성을 해결하는 데 도움이 되는 보다 창의적인 솔루션이 필요합니다.

Aras의 전략 담당 수석 부사장인 Marc Lind는 "전통적으로 CAD 측면이 지나치게 강조되어 왔습니다. “PLM 관점에서 시작하여 플랫폼 간 기능을 통해 정교한 제품을 개발할 수 있습니다. 오늘날에는 시스템 시스템을 보는 스마트하고 연결된 제품이 더 중요합니다."

이러한 연결된 제품은 플랫폼 간 호환성을 처리할 수 있는 Aras Innovator와 같은 PLM 시스템을 필요로 하는 자동차 부품 또는 항공 우주 부품의 소프트웨어 및 전자 장치가 될 수 있다고 덧붙였습니다. "전자공학 측면에서 [자동차의] 와이어 하니싱은 다른 측면보다 크지는 않더라도 동일합니다." 연결성이 핵심이라고 Lind는 말했습니다. “Siemens의 움직임으로 볼 수 있는 것은 바로 저작 환경에 있습니다. 우리는 부서 간 기능을 활성화하는 것과 관련하여 프로세스 수준에 중점을 두고 있으며 현장 서비스를 시작하고 있습니다.

"우리는 CAD에 구애받지 않습니다."라고 Lind가 덧붙였습니다. "우리는 회사가 다양한 CAD 도구를 가지고 있고 이를 함께 가져와 Digital Twin을 사용하여 공장으로 이동하고 운영할 수 있다는 관점에서 시작합니다.

린드는 스마트 커넥티드 제품으로 복잡성이 기하급수적으로 증가하고 있다고 말했다. “제품은 이를 처리할 수 있는 장비가 부족합니다. 그것이 진정으로 귀결되는 것은 크고 작은 회사들이 전반적으로 혼란에 빠지고 있다는 것입니다.”라고 덧붙였습니다.

1월에 Aras는 Infospectrum에서 Impresa MRO(유지 보수, 수리 및 정밀 검사) 소프트웨어 사업부를 인수했다고 발표했습니다. 이 거래를 통해 Aras는 단일 플랫폼에서 PLM 및 MRO를 제공하고 Digital Thread를 현장으로 확장할 수 있습니다.

Aras는 최근 독일 자동차 제조업체인 BMW Group이 테스트 데이터 관리를 위한 백본으로 Aras PLM 플랫폼을 구현하고 있다고 발표했습니다. 이 시스템은 자동차 제조업체의 다양한 개발 단계에서 차량 테스트 및 테스트 결과의 계획, 일정, 실행 및 문서화를 지원합니다. Aras 시스템은 추적 가능성 결과를 가능하게 하며 Aras에 따르면 생산 차량 개발에 중요한 역할을 할 것입니다.

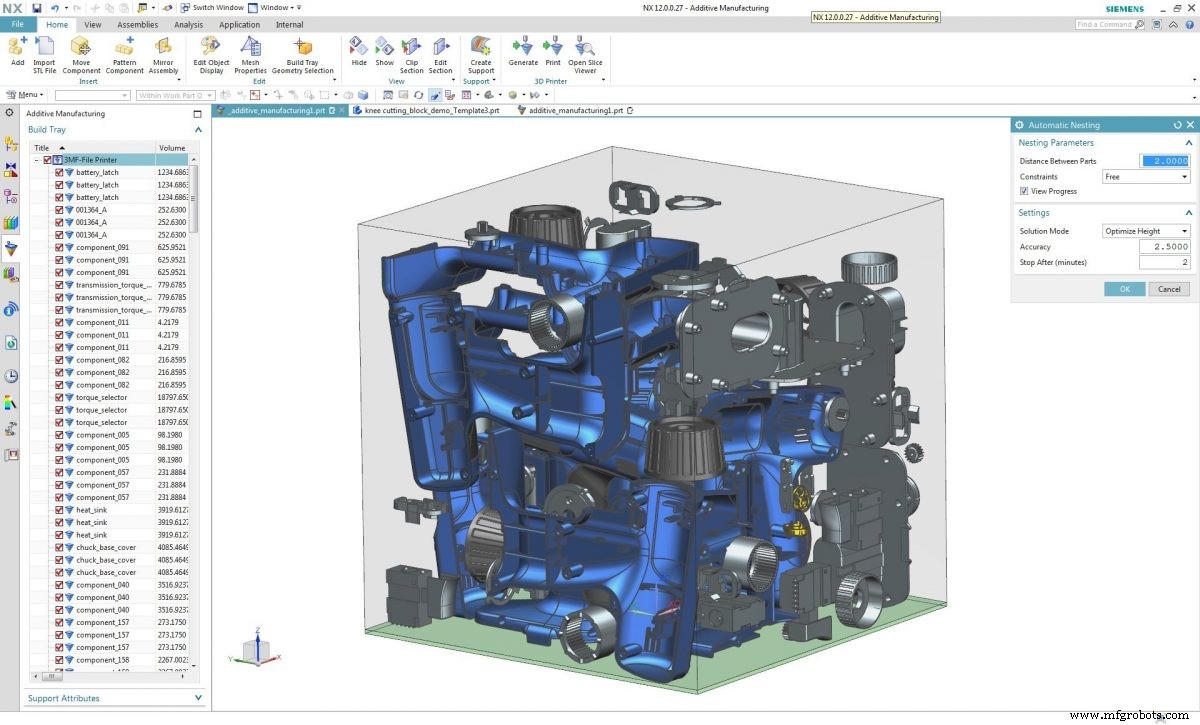

지난 몇 년 동안 Siemens PLM은 2016년 11월에 전자 CAD/CAM 개발자 Mentor Graphics를 45억 달러에 인수하고 최근에는 Solido Design Automation Inc.(Saskatoon, SK) 미공개 금액. Siemens는 지난 가을 Simcenter CAE 시뮬레이션 소프트웨어 포트폴리오의 업데이트를 출시했으며, 이는 적층 제조 모듈이 포함된 회사의 새로운 NX 12 CAD/CAM 업데이트와 거의 같은 시기에 출시되었습니다.

“우리는 고객들로부터 많은 핵심 메시지를 보고 있습니다. 첫째, 제품에 내장된 전자 및 소프트웨어의 지속적인 확장이 그 어느 때보다 빠르게 성장하고 있습니다. 스스로를 기계 공학으로 분류하던 기업들이 이제는 통합 시스템이 지배하는 세상에서 경쟁해야 한다는 사실을 알게 되었습니다.”라고 NX 제품 마케팅의 선임 이사인 Paul Brown이 말했습니다. "PLM 도구 제공업체로서 우리는 이러한 요구 사항을 충족해야 합니다."

브라운은 제조업체들이 AM의 사용을 확대하고 있으며 기업들은 성능을 개선하거나 부품 수를 줄이거나 무게를 줄이기 위해 제품을 발전시키려 한다고 덧붙였다. “이것은 제조상의 문제 그 이상입니다. 설계에서 기계에 이르는 전체 수명 주기를 통해 해결해야 하는 문제입니다.”라고 그는 말했습니다.

최신 NX 도구는 Siemens의 수렴 모델링을 활용한다고 Brown은 말했습니다. 새로운 NX 12에는 수렴 모델링과 같은 솔루션 및 토폴로지 최적화와 같은 기술 사용을 기반으로 제너레이티브 디자인 영역의 기능을 확장하는 새로운 도구가 포함되어 있습니다.

“NX 제품 라인에서 우리는 수렴 모델링 기술과 같은 새로운 솔루션을 계속 제공하여 기업이 새로운 모델링 기술을 사용하여 그 어느 때보다 빠르게 복잡한 설계를 생성할 수 있도록 합니다. 또한 컨버전트 모델링은 다운스트림 애플리케이션이 작업할 수 있도록 데이터를 사용 가능한 형식으로 변환하는 시간 소모적인 요소를 제거함으로써 리버스 엔지니어링 접근 방식을 사용하여 설계하는 회사에 도움이 됩니다.”라고 Brown이 말했습니다.

"제너레이티브 모델링 기술은 시스템이 반복할 수 있는 설계 문제에 대한 솔루션을 제안하는 데 도움이 되도록 함으로써 고객에게 수용되고 기대되고 있습니다. 데스크탑에서 계속 증가하는 컴퓨팅 성능을 사용하여 더 많은 설계 대안을 탐색함으로써 엔지니어는 설계 문제에 대한 새로운 솔루션을 채택할 수 있습니다.”라고 덧붙였습니다.

AM의 사용 증가로 엔지니어는 설계의 새로운 솔루션, 격자형 구조를 사용하여 경량화와 같은 것을 개선하는 접근 방식 또는 부품 수를 줄이고 더 적은 재료로 제품 목표를 달성한다는 측면에서 이득을 제공하는 새로운 형태를 볼 수 있게 되었습니다. Brown에 따르면 조립 시간이 단축되는 것과 같은 것입니다. "이러한 접근 방식은 디자인에서 생성 기술의 사용과 다시 연결됩니다."라고 그는 말했습니다.

Siemens는 "다중 재료 및 질감과 같은 새로운 신기술을 바라보는 제조 지원 측면과 격자 및 지지 구조와 같은 기능이 있는 디자인 측면 모두에서" AM에 계속 투자하고 있다고 Brown은 말했습니다.

Siemens에 따르면 NX는 HP가 인증하고 Materialise가 제공하는 HP Multi Jet Fusion용 NX AM이라는 새로운 모듈을 포함하여 NX의 새로운 AM 솔루션을 확장하여 HP Jet Fusion 4200 3D 프린터용 인쇄 작업을 준비합니다. NX 모듈을 통해 고객은 Multi Jet Fusion 인쇄 솔루션을 위한 단일 소프트웨어 환경에서 부품을 개발 및 관리할 수 있으며, 비용과 시간이 많이 소요되는 데이터 변환 및 타사 도구를 피할 수 있으며 전체 설계에서 완성 부품 워크플로를 개선할 수 있습니다. 효율성.

또한 Siemens는 Simcenter 3D에서 AM 프로세스 시뮬레이션을 위한 애플리케이션을 개발합니다. Simcenter 3D는 제조업체가 부품을 처음부터 올바르게 인쇄하여 AM을 산업화하는 데 도움이 되는 중요한 도구라고 회사는 말했습니다. 이러한 시뮬레이션 응용 프로그램은 Siemens의 종단 간 AM 솔루션에서 필수적인 부분입니다.

Zvi Feuer는 "적층 제조 및 고급 로봇과 같은 혁신적인 기술은 모든 규모의 제조업체가 경쟁 우위를 확보할 수 있는 엄청난 잠재력을 제공합니다"라고 말했습니다. , Siemens PLM Software의 제조 엔지니어링 소프트웨어 수석 부사장은 성명에서 다음과 같이 말했습니다. "NX는 부품 제조업체가 이러한 강력한 기술을 활용하여 전반적인 비즈니스 성과를 개선하고 진정한 디지털 기계 공장을 만드는 데 도움이 되는 통합 솔루션을 제공합니다."

Autodesk Inc.(CA San Rafael, CA)의 제조 및 생산 산업 전략 이사인 Bob Yancey는 PLM의 주요 문제는 PLM이 탄생한 엔지니어링 조직을 넘어 확장하는 방법이라고 말했습니다. Yancey는 "제품 개발에는 엔지니어링 이상의 것이 포함되며 설계에서 제조 생산에 이르는 모든 과정에서 데이터 흐름을 연결하는 것이 PLM의 전체 가치를 이끌어내는 데 필수적입니다."라고 말했습니다. "PLM은 제조업체가 개인과 비즈니스 시스템이 정확하고 시기적절한 제품 개발 정보를 수신하도록 하여 사람들이 더 나은 결정을 더 빨리 내릴 수 있도록 돕습니다."

수명 주기 전반에 걸쳐 개선된 데이터 충실도 및 프로세스 성능은 전체 출시 시간을 크게 단축할 수 있으며 Autodesk 고객은 50% 이상의 개선을 보고했습니다. 예를 들어 Autodesk Fusion Lifecycle 고객인 Mesa Labs의 변경 프로세스는 클라우드에서 Autodesk PLM을 구현한 후 2주에서 2일로 단축되었다고 Yancey는 말했습니다. “제품 데이터를 ERP 시스템과 연결하여 달성한 80% 개선입니다. PLM 이전에 Autodesk 고객은 제조 오류의 최대 90%가 누락되거나 부정확한 정보로 인해 발생하여 품질 문제와 높은 불량률을 발생시킨다고 보고했습니다."

또 다른 고객인 광자 경화 솔루션 개발자인 Novacenttrix는 Fusion Lifecycle을 구현하여 폐기물을 84% 감소시켰다고 Yancey는 말했습니다. 휴가용 별장 및 주택 제조업체인 Willerby는 NCR을 월 54건에서 6건으로 줄였으며 BOM 정확도는 99%를 초과하여 12개월 전에 비해 20% 개선되었다고 말했습니다.

Yancey는 "실수는 계속 발생하고 변경이 필요하지만 PLM을 사용하여 제조, 제품 개발 및 엔터프라이즈 비즈니스 시스템 간의 루프를 닫으면 회사의 학습 능력이 향상됩니다."라고 말했습니다. "이 학습은 집계된 데이터[사실 대 신화]를 기반으로 하며 지속적인 개선 환경을 조성하고 동급 최고의 실행을 보장합니다."

Autodesk는 설계를 다운스트림 제조 프로세스와 연결하는 데 중점을 두고 있으며 제품 시뮬레이션과 제조 시뮬레이션 모두 설계와 제조를 연결하는 일부라고 Yancey는 말했습니다. “Autodesk는 설계, 시뮬레이션, 제조 및 데이터 관리 솔루션의 광범위한 포트폴리오를 보유하고 있으며 클라우드 기반 솔루션을 사용하여 분산된 제품 개발 공급망 전반에 걸쳐 설계와 제조를 더 잘 연결하는 데 앞장서 왔습니다. 클라우드는 게임 체인저가 되어 모든 규모의 제조업체가 PLM을 사용할 수 있게 하고 기술 및 리소스 장벽을 제거하고 웹 브라우저를 통해 전 세계 어디에서나 안전하고 연결된 실시간 협업을 제공합니다."

얀시는 AM, 인더스트리 4.0, IoT, 머신 러닝, 인공 지능과 같은 새로운 기술로 인해 PLM의 특성과 제공해야 하는 것이 변화하고 있다고 말했습니다. "PLM은 데이터를 아카이빙하는 것 이상으로 데이터를 분석하고, 데이터에서 학습하고, 데이터에서 예측 추세를 [추출]하여 현재 또는 제품 개발 프로세스에 존재할 방대한 양의 정보를 활용해야 합니다."

PLM은 처음에는 주로 제품 데이터 관리에 중점을 두었지만 AR 사용으로 역할이 확대되고 있다고 항공우주 부품 제조업체이자 PTC Windchill PLM 소프트웨어 사용자인 Elite Aerospace Group(EAG, Irvine, CA)의 PLM 이사인 Stuart Weiler는 말했습니다. . Weiler는 최근 Manufacturing Engineering "PLM, Augmented Reality Sharpen the Cutting Edge"라는 기사에서 이 주제를 다루었습니다. , 2017년 3월.

Weiler는 "원래 PDM에 관한 것이었습니다. “시간이 지나면서 [PLM]은 단일 정보 소스가 되었습니다. 그러나 여전히 필요한 방식으로 통합되지 않습니다.”

더 많은 제조업체가 STEP 242와 같은 최신 개방형 표준을 사용함에 따라 PLM 통합이 더 쉬워지고 있다고 그는 말했습니다. “앞으로 많은 사람들이 그것을 사용하게 될 것입니다. STEP 242가 표준이 될 것입니다. 대부분의 CAD 시스템이 잘 작동합니다.”

PLM이 포함된 AR과 같은 최신 도구는 전 세계적으로 멀리 떨어진 위치에 있는 사용자에게 도움이 됩니다. Weiler는 “모든 사람이 정보에 액세스해야 합니다. “PTC에는 [Thingworks] Navigate가 있으며 PLM을 알 필요가 없습니다. 어디에서나 액세스할 수 있으며 이것이 바로 우리에게 필요한 트렌드입니다.”

Navigation의 최신 버전 1.6은 사용자에게 "IoT를 위한 일종의 대시보드"를 제공합니다. 그들은 그것을 매시업이라고 부릅니다.”라고 Weiler는 덧붙였습니다. 소프트웨어는 시스템의 모든 것을 한 눈에 볼 수 있는 창과 같다고 그는 덧붙였습니다. EAG는 AR 기능 중 일부를 사용하기 시작했습니다.

"우리는 약간의 증강 현실을 사용하고 있습니다."라고 그는 말했습니다. "우리의 목표는 이를 공장 현장에서 사용하는 것입니다."

자동화 제어 시스템

제조는 말할 것도 없고 휴대전화와 인터넷이 통신, 교육 및 엔터테인먼트를 어떻게 재정의했는지 생각해 보십시오. 가상 현실(VR), 증강 현실(AR) 및 혼합 현실(MR) 프로세스 및 장비로 구성된 XR 기술은 동일한 근본적인 변화를 만들고 있습니다. 세 가지 모두 보완 기술입니다. 모두 사용 사례가 다릅니다. 이 기사는 제조업체가 이러한 추세를 더 잘 이해할 수 있도록 지원하기 위해 제공되는 웨비나 Tooling U-SME의 개요입니다. 제조 교육 솔루션의 가상, 증강 및 혼합 현실이라는 제목의 웨비나는 SiFy Technolo

대부분은 적어도 신속한 프로토타이핑 도구로서의 적층 제조(AM)에 대해 잘 알고 있습니다. 많은 기업이 AM이 프로토타입 도구일 뿐이라는 신화를 믿고 영속하는 반면, 다양한 시장(예:항공우주, 의료, 소비재 등)의 혁신가들은 이미 설계, 성능 및 비용 측면에서 생산 등급 제조에 AM을 사용하고 있습니다. 요인이 일치합니다. AM을 생산 수단으로 탐색하면 CNC 기계 가공, 우레탄 주조 또는 사출 성형으로는 불가능했던 설계 및 성능 가능성이 열립니다. 이 문서에서는 조직이 다음을 수행할 수 있는 방법을 다룹니다. 귀하의 부품이나