자동화 제어 시스템

결코 말로 표현하기 힘든 공작 기계의 약어인 CNC입니다. 그리고 대부분의 경우 "컴퓨터 수치 제어"를 마법을 부리는 블랙박스로 보는 것이 좋습니다. 그러나 고속 가공에 어려움을 겪고 있거나, 더 나은 표면 조도 또는 더 높은 정확도가 필요하거나, 교육 및 유지 문제가 있거나, 생산 효율성에 대한 더 나은 처리를 원하는 경우 답은 이 세 글자의 최신 반복일 수 있습니다.

컴퓨터와 관련된 모든 것과 마찬가지로 CNC는 계속해서 빨라지고 있습니다. 현기증 나는 사양 배열에서 몇 가지 예를 들면 Heidenhain은 0.5밀리초 이내에 프로세스 데이터 블록을 제어하고 Siemens SINUMERIK 840D sl은 단일 프로세서로 최대 31개의 축과 10개의 가공 채널을 제어할 수 있으며 펄스 FANUC의 최신 드라이브 및 모터는 회전당 최대 3,200만 개입니다. 누가 이런 힘을 필요로 합니까?

첫째, 여러 축을 동시에 이동하려는 사람, 특히 빠르게 이동해야 하는 경우. Fagor Automation-USA(일리노이 엘크 그로브 빌리지)의 수석 애플리케이션 엔지니어인 Tom Maxwell은 “더 빠른 고속 5축 라우터가 일반적으로 더 많은 처리 능력을 필요로 하는 항공 우주 분야에서 복합 재료의 사용이 증가하고 있습니다. 고성능 머시닝 센터에서 5축 알루미늄의 고속 가공도 필요합니다.”

또는 Heidenhain의 TNC 비즈니스 개발 관리자인 Gisbert Ledvon은 다음과 같이 말했습니다. “고속 가공에는 빠른 이송 속도와 일정한 칩 부하가 필요합니다. 당신은 열을 도구가 아닌 칩으로 전달하기를 원합니다. 그러나 제어가 너무 느려 CAD/CAM 시스템이나 후처리기에서 오는 데이터를 관리할 수 없으면 일정한 칩 로드를 보장할 수 없으므로 도구가 매우 빨리 소모됩니다. 또한 동일한 표면 마감이나 정확도를 얻을 수 없습니다. 또한 일정한 칩 부하를 유지하기 위해 80-100,000rpm만큼 높은 스핀들을 실행하려면 더 빠른 제어가 필요합니다. CNC는 이러한 영역에서 성공의 큰 요소입니다.”

밀링 턴 머신이나 밀링과 그라인딩을 모두 수행하는 기계와 같이 가공 방법을 결합한 기계도 초고속 프로세서에 대한 요구를 주도하고 있습니다. "예를 들어 부품이 밀링 머신의 테이블 중앙에 있지 않고 선삭 작업을 수행하려는 경우 회전 축뿐만 아니라 모든 축에서 이동해야 합니다."라고 Ledvon은 말했습니다.

공작 기계 사업(일리노이주 엘크 그로브 빌리지)의 디지털 공장 사업부 지멘스 인더스트리(Siemens Industry Inc.)의 비즈니스 개발자인 스티브 홈즈(Steve Holmes)는 부품 핸들링과 디버링과 같은 가벼운 가공 모두를 위해 머시닝 센터의 CNC로 제어되는 로봇을 추가했습니다. SINUMERIK 840D 컨트롤에는 "내 로봇 실행"이라는 기능이 있어 별도의 컨트롤이나 다른 로봇에 대한 PLC가 필요하지 않습니다. 컨트롤은 단순히 해당 작업에 다른 채널을 할당합니다.

반면에 컨트롤에서 얻을 수 있다고 생각하는 속도가 다른 구성 요소에 의해 방해받지 않도록 주의하십시오. FANUC America Corp.(Hoffman Estates, IL)의 국내 영업 관리자인 Jody Michaels는 다음과 같이 설명했습니다. 괜찮습니다. 그러나 CPU와 드라이브 및 모터에 처리 속도가 없으면 빠르게 응답할 수 없다면 앞을 내다보는 것은 중요하지 않습니다. John Deere 트랙터에 1000hp 모터를 장착할 수는 있지만 이것이 시속 150마일을 갈 것이라는 의미는 아닙니다. 전체 시스템이 필요합니다.”

속도에 대한 주제를 떠나기 전에 대부분의 최신 CNC에는 일반적으로 측정된 스핀들 부하를 사용하여 절단 속도를 조정하는 "적응 피드 제어"라고 하는 기능이 포함되어 있다는 점에 유의할 가치가 있습니다. 예를 들어, "공기"를 절단하는 경우 컨트롤이 자동으로 설정한 최대 속도까지 공급 속도를 높입니다. 공구가 절단부에 묻히면 제어 장치는 이송을 느리게 하여 일정하고 안전한 토크를 유지합니다. 모든 것이 즉시 가능합니다. Ledvon이 보기에 이 기능은 "무인 가공 및 트로코이드 밀링"에 특히 좋습니다. 예측된 재료 제거량을 기반으로 가공 속도를 조정하는 CAD/CAM 패키지를 더욱 최적화합니다.”

이미 제안한 바와 같이 고급 제어는 운동학적 복잡성 및 다중 프로세스를 처리하는 기능 또는 더 빠르게 기계를 가공하는 기능 이상을 제공합니다. 아마도 가장 중요한 것은 이러한 요소가 중요한 금형 및 다이 및 기타 응용 분야에 대해 더 높은 가공 정확도와 개선된 표면 마감을 제공한다는 것입니다. Fagor가 예로 든 일반적인 접근 방식은 디지털 모터의 인코더와 별도의 절대 선형 인코더를 모두 사용하여 제어에 알리는 이중 피드백입니다. Maxwell은 이것이 "훨씬 더 높은 정확도를 허용하면서도 부드러운 동작을 유지합니다"라고 말했습니다.

기계 제조업체 Hurco(인디아나폴리스)의 R&D 경로 계획, 프런트 엔드 설계, 관리자 Paul J. Gray는 회사의 WinMax 제어가 특허받은 UltiMotion 허용 오차 기반 제어 알고리즘을 지원하기 위해 더 많은 처리 능력이 필요했으며 결과적으로 25%의 성능을 제공했다고 말했습니다. 4축 및 5축 가공의 사이클 시간 단축. 그러나 그 이상으로 Hurco의 새로운 5축 기계에는 UltiMotion의 높은 동적 응답을 최대한 활용하여 매끄러운 표면 마감을 제공하는 직접 구동 로터리 축 토크 모터가 있습니다.

"알고리즘"에 대한 언급은 우리에게 현대 CNC가 블랙박스라는 일반적인 인식으로 돌아갑니다. 실제로, 가공 프로그램에서 정의한 이동을 단순히 실행하는 것 이상의 정교한 프로그램이 백그라운드에서 실행되는 경우가 많습니다.

주요 예는 CAD/CAM 포스트 프로세서에서 나오는 스플라인 곡선의 재해석입니다. Ledvon이 설명했듯이 이러한 등고선에는 일반적으로 주어진 곡선의 반경 바로 밖에 떨어지는 점이 있습니다.

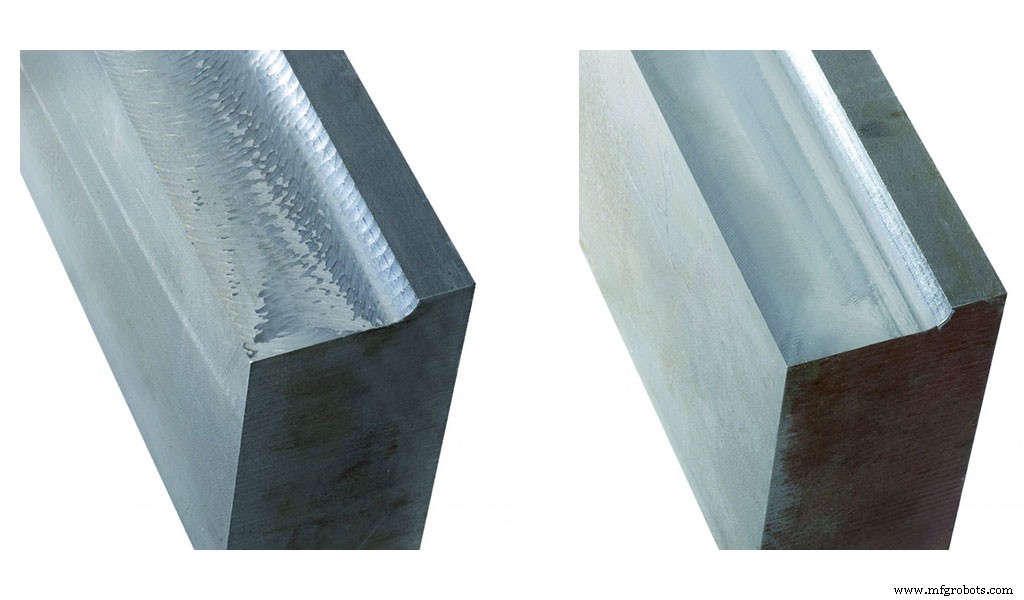

“이러한 윤곽을 따라 기계를 강제로 이동시키면 공작물에 진동과 게이지 표시가 생길 수 있습니다. Heidenhain 컨트롤에서 몇 미크론의 대역폭을 설정하고 기계가 프로그래밍된 윤곽 주위의 이 허용 범위 내에서 부드럽게 움직이도록 할 수 있습니다. 제어는 또한 정확도를 유지하면서 윤곽의 모양에 따라 속도와 이송을 최적화합니다.” Heidenhain은 이 기능을 ADP(Advanced Dynamic Prediction)라고 부르며 고급 제어에서 일반적입니다. 예를 들어 FANUC는 해당 버전을 Smooth Tolerance Control이라고 부릅니다.

Heidenhain의 ACC(Adaptive Chatter Control)와 같이 고유한 기계 오류를 수정하는 기능도 많이 있습니다. Ledvon은 "저희는 장비 제조업체와 협력하여 장비에서 진동이 발생할 수 있는 방식을 결정합니다. 이는 장비마다 다르기 때문입니다."라고 말했습니다. “그리고 우리는 이러한 고조파가 발생할 때 제어 장치가 이를 제거하기 위해 취해야 할 조치를 결정합니다. 이는 기계마다 다릅니다. 공작 기계 제조업체는 이 데이터를 PLC에 저장하고 PLC는 이를 다시 제어 장치에 공급하고 자동으로 실행합니다.”

Heidenhain, FANUC 및 기타 제품에는 도구 중심점에서 가속도 종속 위치 오류를 보정하는 기능도 있습니다. 예를 들어 Ledvon은 질량과 관성이 제동 및 가속 중에 피칭 움직임을 일으켜 위치 인코더가 인식하지 못하는 위치 오류를 유발할 수 있다고 말했습니다.

오차는 부분적으로 가이드웨이의 강성, 이송력 적용 지점과 질량 중심 사이의 거리, 질량 중심과 도구 중심점 사이의 거리에 따라 달라집니다. 따라서 Heidenhain은 기계 제작자와 협력하여 기계의 역학을 이해하고 이러한 가속 오류를 수정하기 위해 이해를 기반으로 계산을 수행합니다. Ledvon은 이러한 조정이 몇 미크론에 불과하므로 응용 프로그램에 따라 항상 필요한 것은 아니라고 덧붙였습니다.

FANUC의 용어는 현재 공작 기계 제작자와 사용자가 사용할 수 있는 마법처럼 보이는 추가 기능에 대한 좋은 의미를 제공합니다. Smart Spindle Acc/Dec, Smart Feed Rate Acc/Dec, Smart Backlash Compensation 및 Smart Thermal Control.

Michaels는 Smart Spindle Acc/Dec은 CAD/CAM 프로그램이 필요 이상으로 더 많은 전기를 소비하는 스핀들 속도의 큰 변화를 출력하기 때문에 에너지 비용을 절약하는 역할도 한다고 지적했습니다. 그러나 더 나은 부품을 생산하는 것은 이러한 기능의 대부분의 주요 이점입니다. 또는 그가 요약했듯이 "오늘날의 공차 제어와 모터 및 드라이브의 높은 응답으로 인해 백그라운드에서 너무 많은 일이 진행되어 가공 부품이 광택 마감 처리된 것처럼 보입니다."

예상할 수 있듯이 최근 HMI(인간/기계 인터페이스)의 발전에는 아이콘 기반 디자인과 스마트폰에서 대중화된 일종의 손끝 컨트롤(이미지 축소를 위한 피치, 확대/축소를 위한 확대 등)이 포함됩니다. 유비쿼터스 HMI가 25년 동안 크게 바뀌지 않은 FANUC조차도 이제 Michaels가 "매우 다른 인터페이스를 제공합니다. 도구 데이터, 프로그램 편집, 유지 관리 등에 대한 다양한 아이콘 행이 있는 FANUC 화면처럼 보이지 않는 홈 화면. 예를 들어 다른 공급업체의 프로그래밍 앱을 추가하는 등 사용자 정의할 수도 있습니다. 가장 중요한 것은 밀레니얼 세대가 우리의 통제를 훨씬 더 많이 받아들일 수 있다는 것입니다.”

그러나 이러한 변화는 밀레니얼 세대에게만 해당되는 것은 아닙니다. CNC 공급업체는 기계 작업자에게 오프라인 CAD/CAM과 별개로 더 많은 프로그래밍 기능을 제공할 뿐만 아니라 비교적 쉽게 만들었습니다.

Gray는 Hurco의 새로운 그래픽 대화형 프로그래밍 시스템이 작업자에게 "솔리드 모델 CAD 파일을 가져오고 절단하려는 부품 형상을 클릭하여 부품 프로그램을 생성할 수 있는 기능을 제공합니다. 5축 기계의 방향을 자동으로 조정하여 3+2축 형상을 절단할 수도 있습니다. 프로그래밍의 단순성은 작업자 생산성을 향상시킬 뿐만 아니라 생산 순서에서 인적 오류의 원인을 제거합니다.”

Siemens, Heidenhain 및 기타 업체는 동일한 기능을 제공하며 Holmes는 모든 경사면에서 표준 3축 고정 사이클을 사용할 수 있으므로 5면 부품을 위한 값비싼 CAM 시스템이 필요하지 않다고 덧붙였습니다.

Holmes는 또한 “오늘날의 고급 HMI는 기본적인 시각적 검증을 넘어섭니다. 프로그래밍, 공구 및 스핀들 설정, 부품 프로빙, 공구 경로 효율성에 대한 3D 그래픽 검증을 제공하며 시각적 검증을 통해 실현 가능한 충돌 방지와 같은 다양한 새로운 기능을 지원합니다. 또한 3축에서 3+2, 전체 5축 가공에 이르기까지 공장 전체에서 동일한 시각적 검증 경험을 할 수 있습니다.”

Gray는 제어 그래픽과 기계 시뮬레이션 시스템이 더 이상 특별하지 않으며 "특히 5축 가공의 경우 대부분의 제어가 흔들리는 프로그래밍 측면"이라고 반박했습니다. 이 문제를 해결하기 위해 Hurco는 "가공 프로그램을 변경할 필요 없이 구성에 관계없이 모든 Hurco 5축 기계에서 동일한 부품을 절단하는 대화식 및 NC 프로그래밍을 위한 범용 프로그램 유형을 개발했습니다."라고 말했습니다. "이는 5축 작업자 교육을 단순화하고 고객에게 상당한 생산 유연성을 제공합니다."

한 기계용으로 작성된 프로그램이 다른 기계에서 실행될 수 있는 정도(운동학적 독립 프로그래밍)는 Siemens의 또 다른 초점입니다.

Holmes는 "이 접근 방식을 사용하면 각 공작 기계에 대해 별도의 후처리기를 사용할 필요 없이 동일한 프로그램을 운동학이 다른 여러 5축 기계에서 실행할 수 있습니다."라고 말했습니다. “운동학적 독립 프로그래밍을 사용하면 생성된 CNC 프로그램도 기계에 의존하지 않으므로 5축 가공을 위한 유연성이 향상됩니다. 따라서 관절 헤드가 있는 기계용으로 작성된 부품을 관절 헤드 없이 트러니언 테이블이 있는 VMC로 옮깁니다. 제어 장치는 이 기계에서 부품을 실행하도록 프로그램의 방향을 자동으로 조정합니다." 그리고 부품은 Siemens의 자체 CAD/CAM 패키지인 NX로 프로그래밍할 필요가 없습니다. 모든 표준 패키지가 가능합니다.

동시에 Siemens는 전체 CNC 시스템과 CAD/CAM 소프트웨어 패키지를 모두 제공한다는 점에서 독보적일 것입니다. 둘은 너무 통합되어 하나의 변경 사항이 후처리 없이 다른 하나에 즉시 반영됩니다. 또한 Siemens와 FANUC는 더 넓은 범위에서 밀링에서 터닝, 연삭기에 이르기까지 유사한 "범용 HMI"를 제공하여 교육을 용이하게 합니다.

Maxwell은 Fagor가 "사용자가 재료와 도구를 선택하고 프로그래밍 중인 특정 부품에 대한 기본 속도와 피드를 검색할 수 있는 새로운 기능을 제공합니다. Fagor는 황삭 작업 중에는 속도를 높이지만 정삭 작업 중에는 정확도를 높이기 위해 속도와 정확도 사이에서 즉석 작업자 조정을 구현했습니다.”

같은 맥락에서 Holmes는 Siemens 컨트롤에 "작업자가 사이클에서 하나 또는 두 개의 값만 변경하여 황삭, 반정삭 또는 정삭 가공 공정을 쉽게 조정할 수 있는 고속 가공 사이클"이 포함되어 있다고 말했습니다. 피>

직관적인 인터페이스 외에도 오늘날의 CNC는 작업자가 각 기능에 대한 지침을 제공하는 데 도움이 됩니다. Siemens에는 고정 사이클 또는 설정 작업의 거의 모든 분야를 설명하는 Animated Elements라는 100개 이상의 짧은 비디오 클립이 포함되어 있습니다.

Heidenhain에는 VSC(Visual Setup Control)라는 새로운 시스템이 있습니다. 이 시스템은 워크홀딩에서 부품의 방향, 볼트 조임 등을 최적화한 후 설정의 사진을 찍는 것입니다. 그런 다음 제어 장치는 해당 이미지를 동일한 생산 실행의 후속 설정과 비교하고 부품에 렌치가 남아 있거나 구멍이 누락된 것과 같은 이상을 작업자에게 경고하여 다음 팔레트로 계속 진행하거나 다음 팔레트로 전환할 수 있는 옵션을 제공합니다. 시정 조치를 위해 중지합니다. VSC는 너무 민감해서 카메라가 과도한 토크로 인해 완전히 평평하지 않은 볼트 머리도 인식합니다.

KinematicsOpt는 하이덴하인의 또 다른 흥미로운 기능입니다. Ledvon은 “교정구를 탁자 위에 올려 놓으십시오. “프로브는 다양한 각도로 구의 둘레에 닿아 5축 응용 분야에 중요한 중심 피벗 지점으로 정확하게 기계를 자동 보정합니다. 특히 낮에 매장에 온도 편차가 있는 경우 매우 강력한 기능입니다. 교대 근무 중에 캘리브레이션 볼이 있는 팔레트를 로드할 수 있으며 기계는 다음 부품 배치를 절단하기 전에 자동으로 다시 캘리브레이션할 수 있습니다.”

Hurco와 Siemens는 또한 생산 중 자동 측정을 위해 가공 프로그램에 중심선 프로빙 사이클을 포함하는 추가 기능과 함께 모든 운동학적 구성의 로터리 축이 있는 기계에 이 기능을 제공합니다.

마지막으로 모든 컨트롤이 예상 워크홀딩, 부품 크기 등을 기반으로 공장에서 조정되지만 현장의 변경(의도적이든 아니든)에는 때때로 조정이 필요합니다. 따라서 FANUC와 다른 사람들은 Michael이 "자신이 할 수 있는 일정량의 자동 조정"이라고 부르는 것을 가능하게 합니다.

Maxwell은 “Faggor Finetune 소프트웨어를 사용한 축의 자동 튜닝은 이제 표준 기능입니다. 이 소프트웨어는 고속 절단 기능을 최적화하기 위해 보드 다이어그램을 사용하여 CNC 및 드라이브의 매개변수를 조정합니다. Fagor와 다른 업체들은 또한 고급 튜닝을 위해 CNC에 내장형 오실로스코프를 제공합니다.”

HMI의 주제를 떠나기 전에 실제로 작업자에게 제공되는 인터페이스가 CNC 공급업체가 아닌 공작 기계 제작업체의 전체가 아니라 부분적으로 생성되는 경우가 많다는 점에 주목할 가치가 있습니다. 같은 이유로 동일한 빌더에서 여러 제어 옵션을 사용하는 경우가 많으므로 거기에 무엇이 있는지 스스로 교육하는 것이 좋습니다.

예를 들어 DMG Mori의 CELOS 프론트 엔드 뒤에는 FANUC, Siemens, Mitsubishi 또는 Heidenhain 컨트롤이 있지만 마지막 예에서는 백그라운드에서 실행되지 않고 동일한 화면에서 나란히 실행됩니다.

마이클스는 “마키노는 주로 FANUC을 사용하는데, 당신은 그것을 모를 것이다. 그들은 우리가 Panel i라고 부르는 것을 사용하며, 백그라운드에서 우리의 제어는 사용자에게 비디오 화면을 제공하는 컴퓨터에 연결되어 있습니다. 표준 수직 및 수평 머시닝 센터와 선반은 종종 표준 FANUC HMI를 사용합니다. 연삭과 같은 보다 전문화된 응용 프로그램에는 일반적으로 OEM 고유의 HMI가 있습니다." Gleason 기어 절단 기계는 FANUC 제어를 전문 HMI로 묻습니다. 또 다른 예로는 "빌더가 사용자가 알지 못할 정도로 맞춤화한" HMI로 Siemens 제어를 실행하는 Weiler 선반이 있습니다.

Gray는 "Industry 4.0과 산업용 사물 인터넷은 틀림없이 오늘날 산업에서 가장 중요한 원동력입니다."라고 말했습니다. "정보는 더 현명한 결정을 내리는 열쇠이며 오늘날의 CNC 기계는 생산성 및 생산 관련 정보를 게시하고 설정 시간과 비용을 줄이기 위해 다른 지능형 장치와 네트워크를 형성할 것으로 예상됩니다."

이러한 노력의 일환으로 Hurco는 GitHub에서 제어할 수 있는 오픈 소스 인터페이스를 무료로 제공하고 여러 로봇 공학 및 생산성 모니터링 회사와 협력하여 제어의 상호 연결 기능을 확장합니다.

Heidenhain 컨트롤은 발생하는 모든 것을 매우 자세하게 알려줄 수 있지만 Ledvon은 StateMonitor 시스템을 사용하면 스핀들 켜기, 스핀들 끄기 및 오류 코드와 같은 항목에 대해 상대적으로 제한된 데이터 집합을 쉽게 얻을 수 있다고 말했습니다. 번거로움 없이 분석할 수 있습니다." 또한 작업자는 기계가 작동하지 않는 이유에 대한 입력을 제공할 수 있습니다. 이는 완전 자동화 시스템이 포착할 수 없는 중요한 데이터 포인트일 수 있습니다.

인더스트리 4.0에 대한 진보적인 사고 방식은 개방형 아키텍처 클라우드 기반 플랫폼인 Siemens의 MindSphere로, 다양한 제조업체의 기계가 데이터를 안전하게 업로드하여 전 세계 어디에서나 저장, 분석 및 모니터링할 수 있습니다. 진동, 전류 소비, 온도 및 기타 요인을 모니터링하는 지능형 센서가 있는 기계는 상태 보고서를 MindSphere에 업로드합니다.

예를 들어, 센서가 특정 유형의 공작 기계의 Y축에서 오는 비정상적인 진동을 감지하면 다른 사용자로부터 수집한 대량의 스마트 데이터에서 파생된 알고리즘을 기반으로 진동이 원인인지 결정할 수 있습니다. Y축 볼스크류의 베어링 마모. 그런 다음 해당 부품을 주문하여 고객이 문제를 인지하기 전에 배송할 수 있습니다. 이것은 예방적 유지보수를 넘어 예측적 유지보수로 넘어갑니다. 한 걸음 더 나아갔습니다.

자동화 제어 시스템

기계공이라면 로봇 공학, 특히 로봇 가공에 대해 확신이 없을 수 있습니다. 로봇이 귀하의 비즈니스에 엄청난 이점이 될 수 있다는 것을 알고 있습니다. 하지만 어떻게 시작합니까? BobCAD-CAM은 기계공이 기계공을 위해 만든 설계 소프트웨어입니다. 새로운 RoboDK 플러그인을 사용하면 친숙한 BobCAD 인터페이스를 벗어나지 않고도 로봇으로 복잡한 경로를 매끄럽게 가공할 수 있습니다. 로봇 공학은 더 이상 제조업에서 있으면 좋은 것이 아닙니다. 로봇에 대한 논의가 “로봇이 좋은 아이디어입니까?”에서 멀어진 것을 눈치채셨을

CNC 로봇 프로그래밍은 머시닝 로봇을 고려해야 할 만큼 쉽습니까? CNC 프로세스를 개선하려고 합니다... 다른 기존 CNC 기계를 구입하시겠습니까? 물론 특정 가공 프로세스와 관련이 있지만 적어도 CNC 프로그래밍은 익숙합니다... 아니면 가공 로봇이 귀하의 비즈니스에 도움이 될 추가적인 유연성과 고급 기능을 추가할 수 있습니까? CNC 스타일의 기계 가공을 위해 로봇을 프로그래밍하는 것은 생각보다 쉽습니다. 로봇 프로그래밍과 CNC 프로그래밍을 비교할 수 있습니까? 먼저 기계가공에 로봇을 사용하는 것이 맞는지 논