자동화 제어 시스템

Basin Precision Machining LLC의 사장 겸 CEO인 Erik Anderson은 제조 생산성과 관련하여 설정이 모든 악의 근원이라고 판단했습니다. 이는 부품 변형, 가동 중지 시간 및 높은 비율의 불량률을 유발합니다. 그리고 다른 많은 작업장과 마찬가지로 Basin도 길고 복잡한 작업 설정의 문제에 직면했습니다. WI 기반 작업장인 Jefferson이 자동화에 맞서 싸울 때까지입니다.

Basin은 품질, 린(lean) 제조 및 전체 작업 현장에서 고효율 단일 부품 흐름 생산에 대한 극단적인 집착으로 인해 상대적으로 비전통적인 작업장이라고 생각합니다. 그러나 일반적인 대량 생산 시나리오와 달리 다품종/소량 생산 환경 내에서 회사가 자동화를 사용하는 경우보다 이러한 관습에 얽매이지 않는 경우는 없습니다.

특별한 고혼합/소량 생산 자동화를 달성하기 위해 Basin은 가능한 가장 큰 공구 저장 용량과 기본적으로 설정 시간을 제거한 디지털 연결로 무장한 최신 최첨단 공작 기계 기술로 구성된 제조 셀에 의존합니다.

정밀 계약 기계 공장인 Basin은 석유 및 가스, 항공우주, 레저용 차량 및 유압 시장에 서비스를 제공합니다. 그 고객으로는 석유 및 가스 회사 FHE USA LLC, 카트리지 밸브 제조업체 HydraForce Inc. 및 오토바이 OEM Harley-Davidson Inc.가 있습니다.

어떤 경우에는 한 고객을 위해 약 250가지 버전의 부품을 생산합니다. 관련된 작업 로트 크기는 5개에서 500개까지 다양하며 Anderson에 따르면 한 버전에서 다음 버전으로 변경하는 데 한 달에 약 80개의 설정에 해당합니다. 이러한 시간과 노동 집약적인 설정에는 100개 이상의 도구 설정, 복잡한 다면 고정 장치 및 복잡한 부품 실행 방법을 이해하는 숙련된 개인이 필요합니다.

가장 큰 자동화 제조 셀 중 하나인 Basin은 주어진 시간에 약 200개의 부품 번호를 설정할 수 있습니다. 셀을 통해 상점은 작업을 한 번 설정하고 셀에 남겨두고 필요할 때 각각 실행할 수 있습니다. 새로운 22,500ft2(2,090m2) 추가 건물에 수용되어 주로 유압 매니폴드를 생산하는 이 셀은 3개 레벨, 120개 팔레트 및 3개의 로드 스테이션을 특징으로 하는 Mazak Palletech 시스템 내의 6개의 Mazak HCN-5000 수평 머시닝 센터로 구성됩니다. 최대 도구 용량을 위해 각 머시닝 센터는 총 2,088개의 셀에 대해 각각 348개의 도구를 수용하는 Mazak Tool Hive와 쌍을 이룹니다.

Anderson에 따르면 큰 도구 용량은 셀이 한 부품에서 다음 부품으로 전환될 때 작업장에서 도구 설정을 그대로 둘 수 있다는 점에서 설정 감소에 크게 기여합니다. 대부분의 경우 단일 기계에서 3가지 크기의 원자재 중 12가지 다른 부품 번호를 실행하기에 충분한 도구가 있습니다.

작년에 이 공장은 32명이 작동하는 15대의 독립형 기계에 대해 약 1,100만 달러의 유압 매니폴드 작업을 수행했습니다. 새로운 Mazak 시스템 하나만으로 Basin은 이제 이전 작업의 90%를 생산하는 단 6대의 기계와 6명의 인력으로 약 950만 달러의 작업을 처리할 수 있습니다.

HCN-5000은 모두 사용자 친화적이며 고속, 고정밀 가공을 제공하는 Mazatrol Mazatrol SmoothG 컨트롤이 있습니다. 다이렉트 드라이브 로터리 테이블과 2팔레트 체인저가 장비에 기본으로 제공됩니다. 이 간단하고 효율적인 자동화 기능은 기계가 다른 팔레트에 고정된 부품에서 계속 작업하는 동안 Palletech 레일 가이드 로봇이 한 팔레트를 로드하거나 언로드할 수 있도록 하여 생산성을 향상시킵니다.

추가적인 프로세스 최적화를 위해 각 셀의 HCN-5000에는 Mazak SmartBox가 장착되어 있습니다. Mazak SmartBox는 Basin이 산업용 사물 인터넷(IIoT)에 쉽고 안전하게 진입할 수 있도록 하는 출시 플랫폼입니다. MTConnect 기술을 기반으로 하는 개방형 프로토콜 SmartBox는 향상된 모니터링 및 분석 기능을 허용하면서 작업장 기계 및 장치의 연결을 용이하게 합니다.

Anderson에 따르면 Basin은 전체 장비 효율성(OEE)을 모니터링하고 결국에는 매장의 ERP 시스템과 인터페이스하기 위해 SmartBox를 설치했습니다. 현재 Mazak SmartBoxes는 RFID 칩을 통해 Basin의 툴 프리세터에서 기계로 툴링 데이터를 전송합니다. 그러나 그는 기계의 예방 유지보수 및 모니터링을 위해 Mazak SmartBox를 사용할 수 있도록 공장에서 결국 장비를 감지하게 될 것이라고 말했습니다.

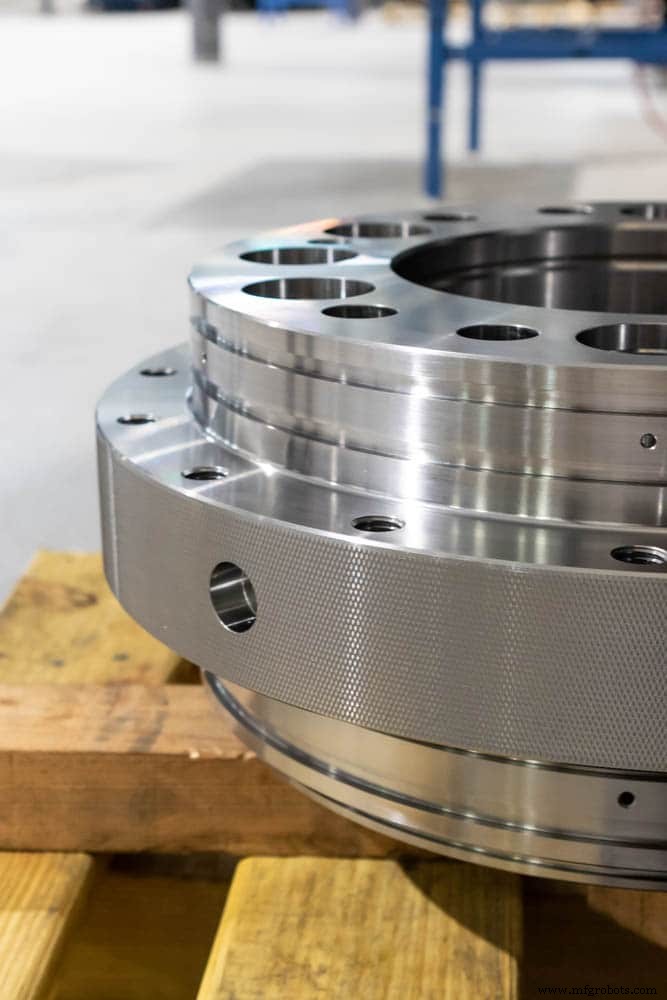

Basin에 최근 추가된 또 다른 자동화 제조 셀은 Mazak HCN-8800 수평 머시닝 센터와 6개 팔레트 Palletech 시스템 내의 348개 도구 도구 하이브를 중심으로 합니다. 이 셀은 FHE의 RigLock인 유정에 장비를 고정하기 위한 석유 및 가스 산업 시스템의 부품을 주로 생산합니다.

HCN-8800 외에도 Basin은 Mazak Integrex i-630V/6 멀티태스킹 기계를 사용하여 RigLock 시스템을 위한 구성요소를 생산합니다. 이 장비는 중부하 가공용으로 설계된 강력한 터닝 및 밀링 스핀들을 갖춘 5축 솔루션입니다. 이 기계는 직경이 20인치(508mm)이고 무게가 1,200lb이며 경도가 Rc 32인 강철로 만들어진 RigLock 본체를 처리합니다. 이 부품을 사용하여 다른 공급업체는 6번의 가공 작업과 55일의 총 처리 시간이 필요합니다. 이제 Basin은 Integrex i-630V/6에서 단 한 번의 가공 작업으로 단 7시간 만에 이를 완료합니다.

Anderson에 따르면 이러한 부품의 경우 한 번의 작업으로 수행할 수 있으면 프로세스가 훨씬 쉽습니다. "이렇게 하면 처리, 로딩, 등록 손실 및 여러 장비의 필요성과 같은 모든 변수를 제거할 수 있습니다."라고 그는 설명했습니다. "일반 공장에서 동일한 작업을 수행했다면 두 대의 터닝 머신과 인덱서가 있는 수직 밀이 필요하고 부품을 네 번 처리해야 합니다."

Basin에서 단일 부품 흐름과 Done in One Mazak 기계 기능은 원료가 공정에 들어갔다가 완성된 구성 요소로 나온다는 것을 의미합니다. 즉, WIP가 없고 품질 문제가 훨씬 적고 작업 처리 시간이 빨라집니다. 이 모든 결과로 Basin의 결함 품질 성능이 50ppm 미만이 되었습니다. 사실 그 가게는 19ppm 정도로 낮았고, 지난 10년 동안 그랬습니다.

Anderson은 Integrex i-630V/6과 같은 상점의 다른 Mazak 중 일부는 전통적인 자동화로 간주되지 않으며 로봇이 기계에 로드하지 않는다고 말했습니다. 그 대신에, 자동화는 단일 설정에서 부품을 처리하기 위한 완전한 5축 밀링뿐만 아니라 터닝 작업을 수행할 수 있는 멀티태스킹 기계의 능력의 결과입니다.

이러한 내장 자동화의 추가 예에는 최근에 인수한 다른 4개의 Mazak 멀티태스킹 기계가 있습니다. 이것은 두 번째 회전 스핀들을 특징으로 하는 상점의 Integrex i-400S입니다. Integrex i-200ST는 두 번째 회전 스핀들 외에 더 낮은 터렛을 특징으로 합니다. 2개의 Integrex e-500H-S 멀티태스킹 기계가 있으며, 각 기계에는 C축 제어 기능이 있는 2개의 동등하게 강력한 대향 회전 스핀들이 있습니다. 또한 이러한 기계에는 5축 및 고속 밀링 작업을 동시에 수행하기 위해 B축에서 회전하는 일체형 모터 밀링 스핀들이 있습니다.

Integrex e-500H-S는 RigLock 시스템의 대형 부품을 만듭니다. Integrex i-400S 및 i-200ST는 또한 Integrex i-200ST 기계에 막대 공급되는 RigLock 구성 요소 및 폭발 방지 부품을 처리합니다. 이러한 기계가 작동하는 동안 운영자도 Integrex i-400S를 실행할 시간이 있습니다.

Anderson은 "우리의 Mazaks와 같은 자동 가공 시스템은 숙련된 노동력 부족과 같은 노동력 문제에 대한 해결책입니다. 기계공을 찾기가 어렵기 때문에 우리 직원은 자동화 관리자입니다. 그들은 우리 시스템을 감독하고 생산을 유지하기 위해 강한 주인의식을 가지고 성실합니다. 그들은 버튼을 누르는 사람이 아니라 프로세스에 투자한 개인(어떤 의미에서는 개별 공장 관리자)이며 작업 셀의 원자재, 셀의 기계, 도구, 품질, 부품이 기록되는 방법 및 방법에 대한 책임이 있습니다. 포장되어 고객에게 제공됩니다.”

Basin의 대부분의 부품은 4140, 4340과 바 스톡, 단조 및 주물 형태의 일부 사전 경화 강철을 포함하는 재료로 만들어집니다. 또한 Invar 36, 6061-T6 알루미늄 및 65-45-12 DuraBar 연성 철로 일부 부품을 생산합니다. 공작물의 무게는 2온스에서 2,000파운드 사이이며 엄격한 공차와 표면 마감이 필요합니다. 위치 허용 오차 범위는 0.005″(0.12mm)에서 0.001″(0.0254mm)만큼 좁고 대부분의 경우 작업장은 ±0.00025″의 직경 공차를 유지해야 합니다. 일반적인 작업 로트 크기는 연간 수십만 개의 부품을 포함하는 연속 생산에서 2개 미만의 부품을 생산하는 단일 작업에 이르기까지 다양합니다.

원래 Anderson의 부모가 시작한 이 상점에는 190명의 직원, Jefferson 및 Whitewater, WI에 두 개의 시설이 있으며 85,000ft2(7,897m2)의 결합된 제조 공간이 있습니다. 이 가게에는 약 10명의 고객이 있으며 Anderson에 따르면 100명의 고객에게 동시에 적절한 서비스를 제공하기가 매우 어렵기 때문에 그들은 100명의 고객을 위한 작업 가게가 되려고 하지 않습니다.

"우리는 상당한 양의 작업을 생성하기를 원하는 주요 고객과 강력한 관계를 발전시키기 위해 노력합니다."라고 그는 말했습니다. “이렇게 함으로써 우리는 고객으로부터 확고한 약속을 얻었고, 우리는 최고 품질과 비용 효율성으로 우리 능력의 최선을 다해 부품을 생산하기 위해 제조 기술에 대규모 투자를 할 용의가 있습니다. 많은 상점들이 그렇게 하려고 하지 않습니다.”

Basin은 대부분의 상점에서 꺼리는 작업이기 때문에 복잡한 부품으로 구성된 다품종/소량 작업에 계속 집중할 것입니다. Anderson은 현재 회사에서 사용하는 유연한 Mazak 기계 및 자동화 시스템과 같은 작업과 그에 맞는 올바른 장비를 얻는 것이 목표라고 말했습니다. 이 전략은 그에게 효과가 있었고 Basin의 새로운 시장을 계속 열어가고 있습니다.

앤더슨은 “우리는 미래를 내다보고 투자할 의향이 있다”고 말했다. “잠재 고객은 우리가 추구하는 일자리를 찾기 어렵기 때문에 공감합니다. 이러한 고객은 작업에 필요한 최첨단 기술과 기타 모든 것을 확보하기 위해 노력하는 공급업체를 원합니다.”

Mazak에서 제공한 정보에서 연감 편집자 Candace Roulo가 편집했습니다.

자동화 제어 시스템

경제의 많은 영역이 노동력 부족과 씨름하고 있습니다. CNC 기계 공장의 경우 노동력 부족은 영원한 천적입니다. 특히 CAV Manufacturing의 설립자인 Benito Calderon과 같은 8인 공장을 운영하는 경우에는 더욱 그렇습니다. Calderon의 머시닝 여정은 칠레에서 미국으로 이주한 이래로 잘 걸어온 길입니다. 그는 1998년에 공작물과 고정 장치를 설정하는 것으로 시작하여 점차적으로 가공, 프로그래밍 및 품질 관리와 같은 보다 기술적인 역할로 옮겨갔습니다. 그의 역할과 매장 환경이 바뀌었지만 그는 한 가지

자동화는 기계 공장의 생산성을 향상시키는 좋은 방법입니까? 기계 공장은 효율성을 개선해야 하는 부담이 많습니다. 더 적은 비용으로 동일한 서비스를 제공하고 싶습니다. 새로운 사람을 고용하는 것은 선택 사항이지만 역할을 채울 좋은 사람을 찾는 데 어려움이 있습니다. 로봇 자동화가 적합합니까? 그렇다면 기계 공장 자동화를 빠르고 쉽게 시작할 수 있는 방법은 무엇입니까? 수십 년 동안 제조 분야에서 자동화가 일반적이었지만 소규모 기계 공장은 전통적으로 도입 속도가 더뎠습니다. 당연히 기계 공장 소유자는 자동화가 과거에는 항상