산업기술

방전 가공(EDM) 전기 방전(스파크)을 사용하여 공작물에서 재료를 제거하는 비 전통적인 기계 가공 및 전기 열 공정입니다.

이미지 소스

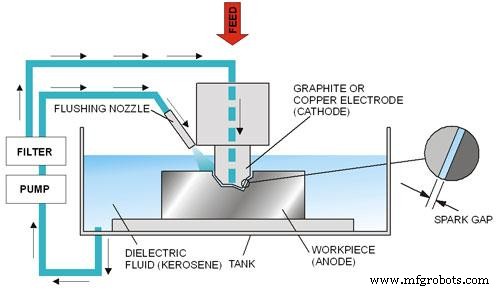

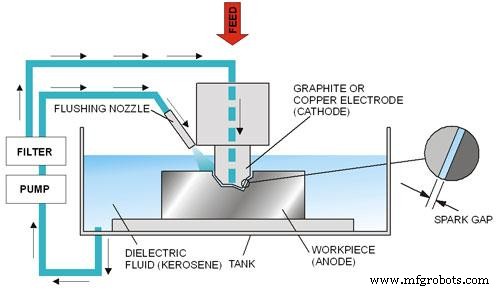

이미지 소스 방전 가공에서; 전위차는 도구와 w/p에 걸쳐 펄스 형태로 적용됩니다. 공구와 공작물은 전기적으로 전도성이 있어야 하고 그들 사이에 작은 간격이 유지되어야 합니다. 공구와 공작물이 유전 매체(등유 또는 탈이온수)에 잠겨 있습니다.

전위차가 가해지면 공구의 전자가 공작물 쪽으로 이동하기 시작합니다. 여기서 도구는 음수이고 w/p는 양수입니다. 도구에서 w/p로 이동하는 전자가 유전 매질의 분자와 충돌합니다.

분자와 전자의 충돌로 인해 이온으로 변환됩니다. 이것은 도구와 w/p 사이의 갭에서 전자와 이온의 농도를 증가시킵니다. 전자는 w/p 쪽으로 이동하고 이온은 도구 쪽으로 이동합니다.

전류는 도구와 w/p 사이에 설정되고 플라즈마라고 합니다. 전자와 이온이 w/p와 도구를 때리면 운동 에너지가 열 에너지로 바뀝니다. 생성되는 열의 온도는 약 섭씨 10000도입니다. 이 열은 공작물에서 재료를 기화시키고 녹입니다. 전압이 파괴됨에 따라 전류는 공구와 w/p 사이에 흐르지 않도록 멈춥니다. 그리고 w/p의 용융된 물질은 분화구 뒤에 남겨진 순환 유전체 매체에 의해 플러시됩니다.

전극에 일정한 전압이 가해지지 않기 때문에 스파크 발생이 연속적이지 않습니다. 전압은 펄스 형태로 인가됩니다.

또한 읽어보기:

EDM 기계에는 두 가지 유형이 있습니다.

(i) 램/싱커 EDM :이 EDM 기계는 유전체 매체에 잠긴 공구와 공작물로 구성됩니다. 램타입의 툴로 구성되어 있으며, 가공물에 제작하는데 필요한 형상이나 형태에 따라 생성이 가능합니다. 캐비티 유형 또는 볼륨 EDM이라고도 합니다.

(ii) 유선 EDM: 와이어 EDM에서 얇은 단일 가닥 와이어는 공작물에서 재료를 절단하는 데 사용됩니다. 와이어는 일반적으로 황동으로 만들어집니다. 와이어와 w/p 사이에는 항상 일정한 간격이 유지됩니다. 와이어는 유전체 매체가 있는 탱크에 잠긴 작업물을 통해 지속적으로 공급됩니다. 여기에서 와이어와 공작물 사이의 틈에서 스파크가 발생합니다. 300mm 두께의 금속을 절단하고 다른 방법으로 절단하기 어려운 단단한 금속으로 펀치, 다이 및 도구를 만드는 데 사용됩니다.

방전 가공에 사용되는 다양한 장비는

펌프는 두 전극(도구와 공작물) 사이의 유전 매체를 순환시키는 데 사용됩니다. 유전 매질로 등유 또는 탈이온수가 사용됩니다.

발전기는 전위차를 적용하는 데 사용됩니다. 이 가공공정에서 사용되는 전압은 일정하지 않고 펄스 형태로 인가된다. 제어 장치는 가공 공정 중 다른 작업을 제어하는 데 사용됩니다.

작업 유지 장치가 있는 작업 탱크가 있습니다. 공작물은 작업 고정 장치에 고정됩니다. 탱크에 유전체가 들어 있습니다.

공구를 제어하기 위해 서보 시스템이 사용됩니다. 전극(공구와 공작물) 사이에 필요한 간격을 유지합니다.

방전 가공 공정에 대한 더 나은 설명을 위해 비디오 보기:

산업기술

가공은 광범위한 기술과 기술을 포괄하는 제조 용어입니다. 동력 구동 공작 기계를 사용하여 공작물에서 재료를 제거하여 의도한 디자인으로 성형하는 과정으로 대략 정의할 수 있습니다. 대부분의 금속 부품과 부품은 제조 과정에서 어떤 형태의 가공이 필요합니다. 플라스틱, 고무 및 종이 제품과 같은 기타 재료도 일반적으로 기계 가공 공정을 통해 제조됩니다. 머시닝이란 무엇이며, 그 프로세스는 무엇이며, 이를 위해 사용되는 도구와 기술에 대해 자세히 알아보겠습니다. 가공이란 무엇입니까? 가공은 더 큰 재료 조각에서 원하지 않는 재료를 제

20세기에 수치 제어 선반이 등장한 이후로 절삭 공구를 사용한 전통적인 기계 가공은 다양한 산업 분야에서 사용되는 다양한 부품을 제조하는 데 중요한 역할을 했습니다. 그러나 모든 혁신(또는 기술)에서와 마찬가지로 기존 가공 방법은 최근 몇 년 동안 한계에 도달했으며 방전 가공(EDM)과 같은 최신 기술로 대체되고 있습니다. 방전 가공(불꽃 가공 또는 불꽃 침식이라고도 함)은 공작물에서 재료를 제거할 때 기계적 힘(또는 도구 접촉)이 필요하지 않습니다. 대신 EDM은 제거 프로세스에 열 에너지를 사용하여 원하는 부품을 정확하고 정밀