산업기술

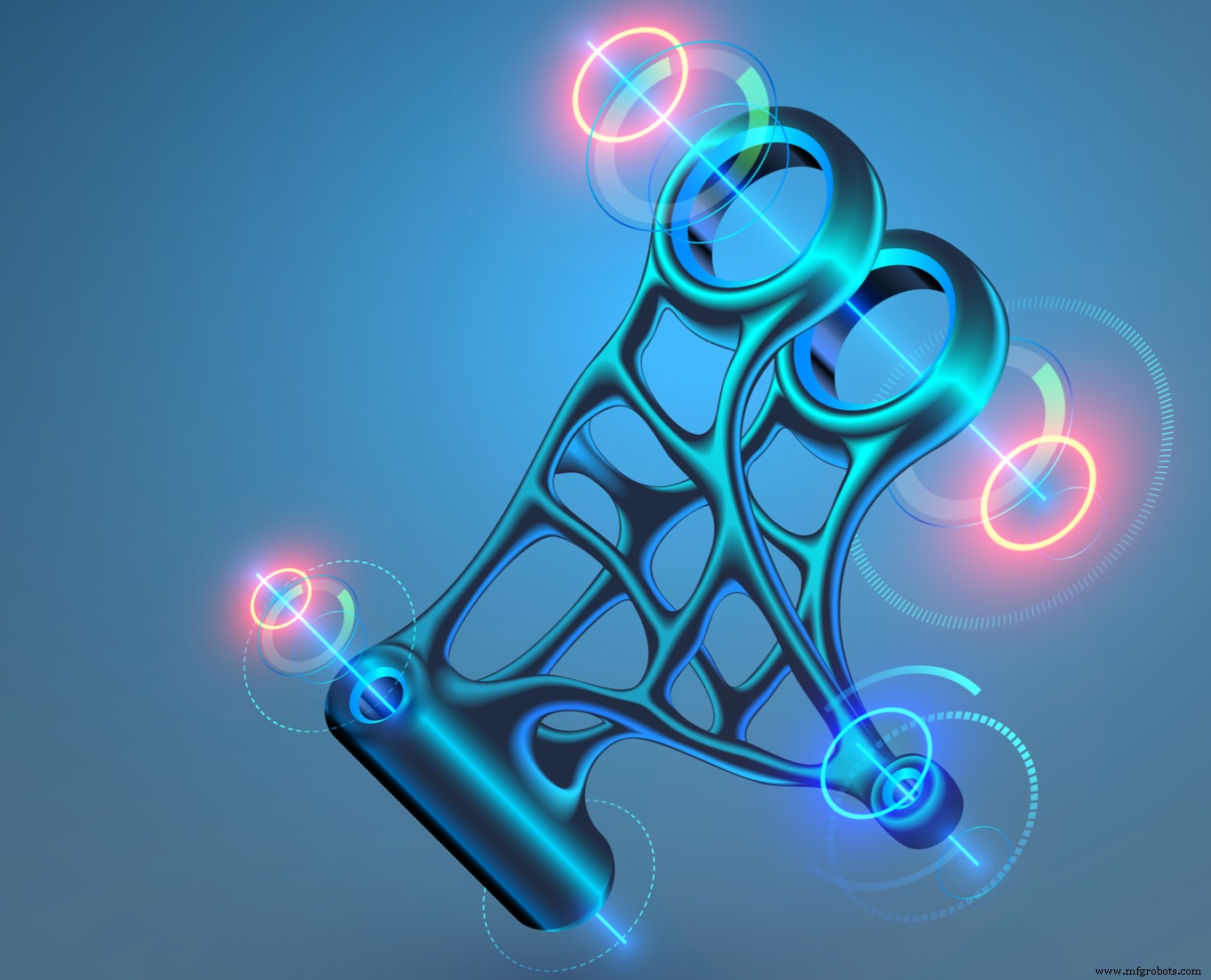

3D 프린팅 및 적층 제조는 향후 몇 년 동안 극적으로 성장할 것입니다. 그러나 이 기술 채택에 관심이 있는 회사들은 어지러울 정도로 다양한 용어, 기술 및 프로세스에 직면해 있습니다. 다음은 여러분이 알아야 할 몇 가지 사항입니다.

3D 프린팅 또는 약어 AM으로도 알려진 적층 제조는 상당한 성장을 위해 설정됩니다. 업계 분석가인 Statista와 Fortune Business Insights는 CAGR(연간 복합 성장률)이 각각 26.4%와 25.8%로 예측하고 있으며, 후자는 2026년까지 전 세계 3D 프린팅 시장이 517억 7000만 달러에 이를 것으로 예측합니다.

간단히 말해서, 지금은 적층 제조를 하기에 좋은 시기입니다.

그러나 이 급성장하는 시장에 진입하려는 사람들은 용어, 기술 및 기술의 눈보라에 직면해 있습니다. 여기에는 SLA(스테레오리소그래피), DLP(디지털 광 처리) 및 FDM(융합 증착 모델링) 기계가 포함됩니다. 질문은 “디자이너와 제조업체로서 우리가 어디서부터 시작해야 할지 어떻게 알 수 있습니까? 그리고 어떤 유형의 3D 프린터가 우리의 요구 사항을 가장 잘 충족하고 예산 내에서 적합합니까?”

뉴욕에 기반을 둔 AM 소프트웨어 및 컨설팅 회사인 Senvol LLC의 사장인 Zach Simkin에게 물어보는 것으로 시작할 수 있습니다. 그의 제품과 서비스를 통해 회사는 AM 데이터에 액세스하고 AM 데이터를 생성하고 AM 데이터를 분석할 수 있습니다. 그러한 제품 중 하나는 1,500개 이상의 산업용 적층 제조 기계와 3,200개 이상의 놀라운 재료에 대한 검색 가능한 세부 정보를 제공하는 무료 리소스인 Senvol 데이터베이스입니다.

Simkin은 "'적층 제조'라는 용어가 실제로는 다양하고 상당히 독특한 형태의 기술을 캡슐화하는 포괄적인 용어라는 것을 아는 것이 중요합니다."라고 말합니다. "ASTM(American Society for Testing and Materials)은 재료 압출 및 분말 베드 융합과 같이 더 일반적으로 알려진 것부터 시트 적층과 같이 덜 알려진 것에 이르기까지 7가지 AM 공정 분류를 정의합니다."

Simkin은 자신의 회사가 AM 커뮤니티에 귀중한 정보와 지원을 제공하는 조직인 America Makes의 회원이라고 말합니다. 1989년 설립자인 Scott Crump가 FDM을 발명하고 특허를 취득한 미네소타주 Eden Prairie에 기반을 둔 3D 프린터 제조업체인 Stratasys Ltd.도 마찬가지입니다.

뉴욕 브루클린에 위치한 Stratasys 회사인 MakerBot Industries LLC의 엔지니어링 부사장인 Michael Mignatti는 기계 전면에 로고가 있는 것과 상관없이 3D 프린터에 투자하려는 모든 사람에게 다음과 같은 조언을 제공합니다.

3D 프린터를 처음 사용하는 경우 워크플로에 놀랄 수 있습니다. 예를 들어, 기계에서 나오는 인쇄물은 사용할 준비가 되기 전에 후처리 단계가 필요한 경우가 많습니다. 이것은 지원 제거 및 일반 모델 정리, 원하는 표면 조도를 얻기 위한 샌딩 또는 폴리싱, 인서트 설치 등이 될 수 있습니다. 각 기술은 다르고 단계도 다릅니다. 첫 번째 인쇄 후에 놀라거나 실망하지 않도록 이 점을 반드시 이해하십시오.

기술은 아직 비교적 젊습니다. 3D 프린터에는 복잡한 전자 장치, 많은 움직이는 부품, 우리의 경우 용융 플라스틱이 있습니다. 어떤 기계를 사용하든 어느 정도의 인쇄 실패는 불가피합니다. 낙심하지 마십시오. 부품이 반드시 3D 프린팅을 위해 특별히 설계될 필요는 없지만 성공률을 높일 수 있는 최적화가 있습니다. 약간의 학습 곡선이 있지만 일단 익숙해지면 이것은 제2의 천성이 됩니다.

선택할 수 있는 다양한 기술(FDM, SLA, DLP 등)이 있으며 각각 장단점이 있습니다. 응용 프로그램을 살펴보고 요구 사항에 가장 적합한 기술을 선택하십시오. FDM 프린터는 사용하기 쉽고 많은 재료를 제공하며 최종 사용 구성 요소, 기능적 프로토 타입, 지그 및 고정 장치, 화장품 부품 등 다양한 용도로 사용할 수 있기 때문에 가장 인기있는 프린터 중 일부입니다. .

대부분의 FDM 기계는 PLA, PETG 등과 같은 상용 재료를 인쇄할 수 있습니다. ABS, PC, 나일론, PEKK, 탄소 섬유 등과 같은 고급 또는 엔지니어링 등급 재료로 이동함에 따라 인쇄 난이도가 크게 증가합니다. 일부 재료는 가열 또는 무산소 챔버와 같은 제어된 환경을 필요로 하는 반면, 다른 재료는 재료 요구 사항을 처리하기 위해 특수 압출기 및 시스템이 필요합니다. 어떤 재료를 사용하고 싶은지, 기계가 이를 성공적으로 처리할 수 있는지 확인하십시오.

많은 사람들이 제안하는 것과는 달리 빌드 볼륨이 크다고 항상 더 좋은 것은 아닙니다. 미래를 대비하고 감당할 수 있는 가장 큰 빌드 볼륨을 갖춘 머신을 구입하고 싶은 마음이 들지만 항상 말이 되는 것은 아닙니다. 큰 인쇄물, 특히 지지 재료가 있는 인쇄물은 시간이 매우 오래 걸릴 수 있으며 이것이 항상 실용적인 것은 아닙니다. 대부분의 경우 대규모 빌드 볼륨이 필요한 드문 경우에는 서비스 사무소에 가는 것이 좋습니다. 물론 이것은 귀하의 고유한 필요에 따라 내려져야 하는 결정입니다.

앞서 언급했듯이 Mignatti의 말은 현재 사용 중이거나 구매를 고려 중인 프린터와 상관없이 관련이 있습니다. 그러나 Simkin이 말한 7가지 3D 프린팅 기술이 각각 고유한 강점과 약점을 가지고 있다고 다시 언급하는 것이 중요합니다. MakerBot과 그 모회사 Stratasys는 FDM, SLA 및 PolyJet 중 세 가지를 대표하지만 경쟁 기술인 SLS(선택적 레이저 소결), DMLS(직접 금속 레이저 소결), Binder Jet 및 기타 기술은 제조 커뮤니티와 관련이 있습니다.

3D 프린팅을 처음 접하는 사람들을 위해 다음은 국제 표준화 기구(ISO/ASTM 52900)에서 분류한 몇 가지 적층 제조 기술입니다.

모든 빌드 부품 또는 부품은 한 번에 하나의 레이어를 특징으로 하며 일반적으로 아래에서 위로 청소, 샌딩 및 기계 가공을 포함할 수 있는 일정 수준의 후처리 지지 제거를 부품이 거쳐야 합니다.

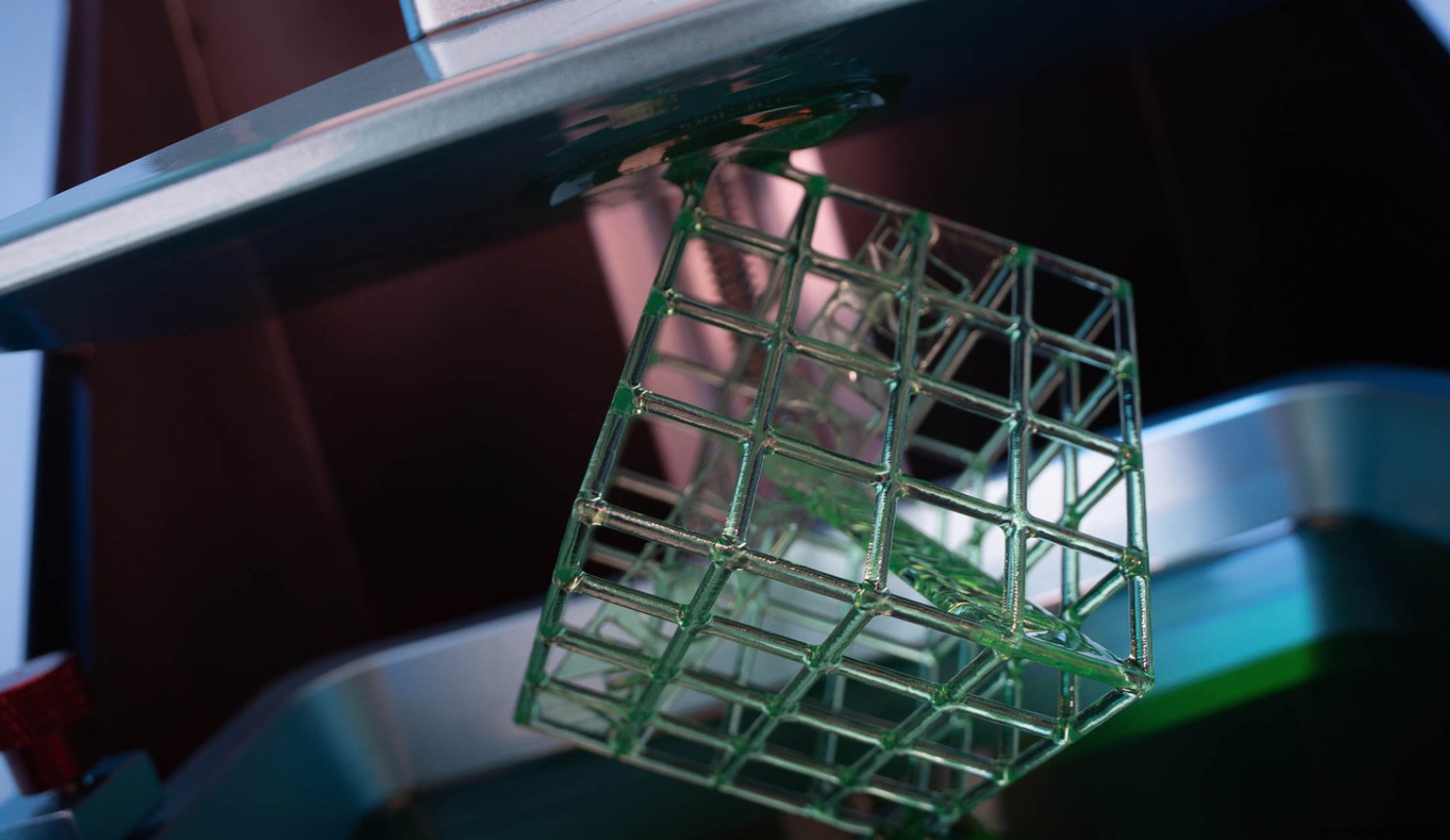

Vat 광중합 광조형(SLA) 포함 및 디지털 조명 처리(DLP) . 이름에서 알 수 있듯이 이 제품은 액체 수지의 각 층을 "경화"하기 위해 레이저 또는 디지털 프로젝터와 같은 자외선(UV) 광원과 함께 광반응성 수지 통과 이동식 빌드 플랫폼을 사용합니다.

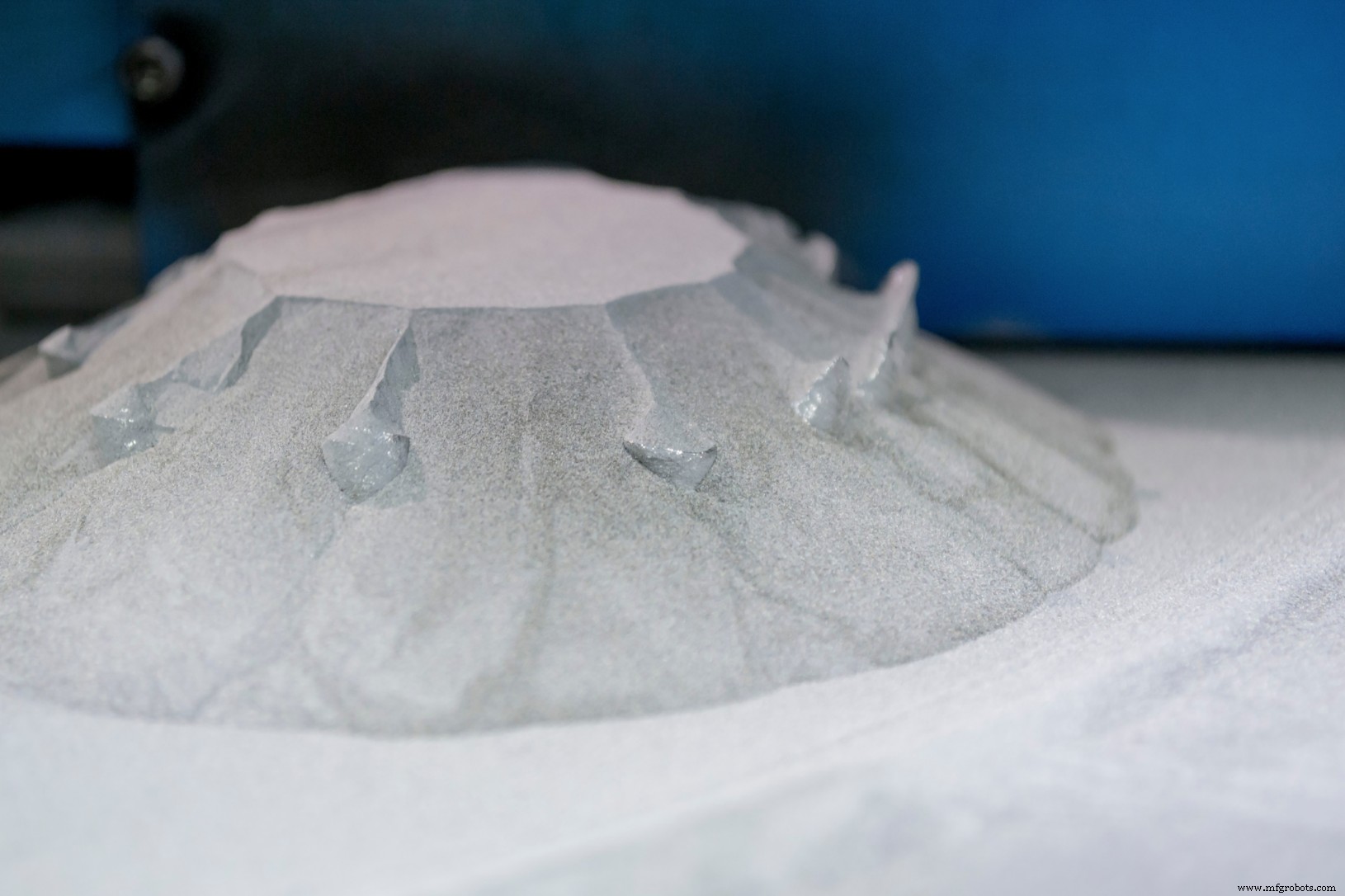

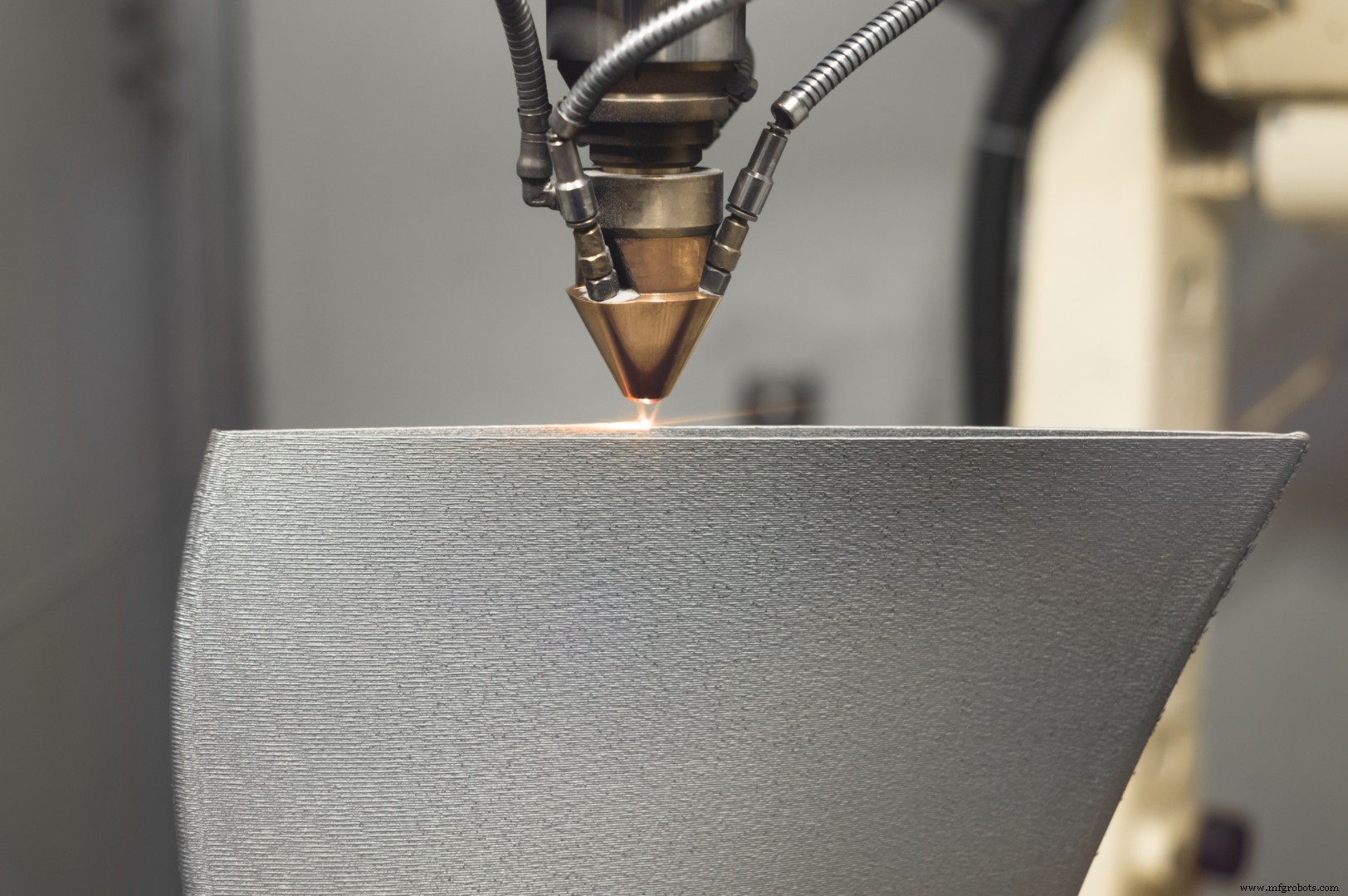

파우더 베드 퓨전(PBF) 프린터는 레이저를 사용하여 고운 모래와 유사한 개별 가루 조각을 융합하거나 녹여서 금속 또는 플라스틱 부품을 만듭니다. GE Aviation과 같은 회사는 LEAP 엔진용 연료 노즐을 3D 프린팅하여 최근 몇 년 동안 뉴스를 만들어 왔지만 이 중요한 기술에 대한 수많은 다른 응용 프로그램이 존재합니다.

시트 라미네이션(SL) 더 일반적으로 적층 물체 제조(LOM)로 알려져 있습니다. , 부품을 만들기 위해 레이저로 자른 종이 조각을 다른 조각 위에 붙입니다. 최신 시스템은 종이가 아닌 섬유 강화 복합 재료로 이동하여 항공 우주 및 자동차 산업에서 볼 수 있는 대형 구조 구성 요소에 적합합니다.

더 많이 있습니다. 전자빔 제조(EBM) 이름 그대로 레이저가 아닌 전자총을 사용하여 금속 분말을 녹입니다. 바인더 분사(BJ) 재료 분사(MJ) 동안 접착제와 같은 액체 바인더를 플라스틱 분말 베드에 주입합니다. 액체 포토폴리머를 빌드 플랫폼에 분사한 다음 UV 광으로 경화합니다. 50달러에 전체 사양을 읽고 싶은 사람은 ISO/ASTM 52900:2015에서 찾을 수 있습니다.

귀하의 시설에서 적층 제조를 어떻게 활용하고 있습니까? 아래 댓글에서 생각과 통찰력을 공유하세요.

산업기술

적층 제조라는 용어가 무엇인지에 대해 많은 혼란이 있습니다. 및 3D 프린팅 의미합니다. 그리고 그것은 거의 놀라운 일이 아닙니다. 결국 두 용어는 매우 유사한 프로세스와 관련이 있습니다. 적층 제조와 3D 프린팅은 둘 다 재료의 얇은 층을 점진적으로 쌓아 물체를 만드는 과정을 설명합니다. 이 기사에서는 적층 제조와 3D 프린팅이 정확히 무엇인지, 서로 어떤 관계가 있으며 어떤 용도로 사용되는지에 대해 설명합니다. 3D 프린팅에서 적층 가공이란 무엇입니까? 전통적인 제조 방식에서 부품은 종종 더 큰 재료 블록으로 가공됩니

두 직경의 동심도(및 튜브 소싱의 기타 요인)를 확인하는 방법 두 지름의 동심도 확인 방법 문제 종종 튜브 소싱에 나타납니다. 이것은 벽 두께(튜브의 외경(OD)와 내경(ID) 사이의 측정값)를 결정하는 것과 관련되어 중심 축과 관련하여 얼마나 일정한지 확인하기 위해 여러 지점에서 측정됩니다. 문제는 기준점 역할을 하는 이론적인 중심축(데이텀 축)을 설정하는 데 있습니다. 이렇게 하면 완벽한 동심도를 달성하는 것만큼 측정하기가 거의 어려울 수 있습니다. 그렇기 때문에 동심도 요구 사항이 있는 튜빙 OD 및 ID 측정을 지정하기