제조업체가 효율성을 개선하기 위해 데이터 분석을 사용할 수 있는 5가지 방법

작업 현장 프로세스를 보고 있든 기계의 성능을 보고 있든 데이터 분석은 패턴을 식별하고 결과를 예측하는 데 도움이 됩니다. 이 정보를 올바르게 활용하면 생산성과 수익에 긍정적인 영향을 미칠 수 있습니다. 다음은 제조 효율성을 개선하기 위해 데이터를 사용하는 방법에 대해 알아야 할 사항입니다.

4차 산업혁명이 언제 시작되었는지는 확실하지 않지만 대부분의 제조 전문가들은 4차 산업혁명이 현재 진행형이라는 데 동의합니다. 이전 산업 혁명이 기계화, 전력 및 전자 제품으로 인해 효율성을 높인 반면 "Industry 4.0"은 데이터와 디지털화에 관한 것입니다. 인공 지능 및 기계 학습, 가상 쌍둥이, 증강 현실, 컴퓨터 시뮬레이션, 사이버 물리 시스템 등에 관한 것입니다.

인더스트리 4.0의 상당 부분은 데이터 기반 대응물인 산업용 사물 인터넷(IIoT)을 중심으로 이루어지며 부분적으로 가능합니다. 소비자가 지난 10여 년 동안 스마트폰, 스마트 자동차 및 스마트 가전 제품을 수용한 것처럼 제조업체도 공작 기계, 로봇 및 소프트웨어 기반 시스템을 포함하여 유사한 스마트 기술을 사용하기 시작했습니다.

제조에서 데이터 분석을 위한 사용 사례

이러한 모든 기술은 엄청난 양의 데이터를 생성합니다. 일부에서는 이를 "빅 데이터"라고 부릅니다. 이름이 무엇이든 중요한 것은 그것을 가지고 무엇을 하느냐입니다. 다음은 제조에서 이 데이터를 잘 활용한 것입니다.

- 제조업체가 비효율적인 장비를 식별하고 비용을 절감하는 데 도움이 되는 공장의 전력 소비 요구 사항을 분석합니다.

- 기계 공장에서 선삭, 밀링 및 드릴링 작업을 개선할 수 있도록 절삭 공구 수명을 분석합니다.

- 동일한 공작 기계의 가동 중지 시간을 분석하면 낮은 OEE(전체 장비 효율성)의 근본 원인에 대한 전례 없는 관점을 얻을 수 있습니다.

이 모든 분석 노력의 결과는 추가 기계 가동 시간, 보다 예측 가능한 프로세스, 개선된 부품 품질 및 폐기물 감소입니다. 가장 중요한 것은 빅 데이터와 IIoT가 제조 비용이 낮은 국가와 지구상의 다른 모든 국가 사이의 훌륭한 이퀄라이저라는 것입니다.

데이터 및 기술로 효율성 향상을 시작하는 방법

이 세계에 들어가는 것은 생각보다 쉽습니다. 예, 아래에 설명된 5가지 기술 각각에는 시간, 자본 또는 둘 다에 대한 약간의 투자가 필요할 수 있지만 대부분의 이러한 구현에서 ROI는 일반적으로 상당히 빠릅니다. 그리고 비교적 새로운 CNC 공작 기계와 이더넷 케이블이 있는 경우 거의 즉시 데이터 수집을 시작할 수 있습니다.

기술과 데이터를 사용하여 운영 효율성을 높일 수 있는 5가지 방법은 다음과 같습니다.

1:종이 없는 세상

디지털 제조 회사에서 데이터는 양방향으로 흐릅니다. 귀하의 상점이 여전히 종이 구직자, 도구 목록 및 설정 시트에 의존하고 있다면 이를 전자적으로 사용할 때입니다. 제작소에서 소프트웨어 개발자로 전환한 Visual Knowledge Share Ltd.의 사업 개발 이사인 Ryan Zimmermann에 따르면 그렇습니다. Zimmermann은 디지털 작업 지침이 표준화를 촉진하고 실수를 제거하는 데 도움이 되며 운영을 크게 간소화한다고 말합니다. 이 모든 것은 작업 현장 어디에서나 스트리밍할 수 있는 이미지, 비디오 및 텍스트가 포함된 개정 제어 전자 문서를 통해 이루어집니다.

"우리는 종이 흔적을 없애고 있습니다."라고 그는 말합니다. “우리는 모든 곳에서 종이 바인더를 제거하고 부족 지식에 의존하는 상점에서 경험하는 모든 문제를 제거하고 있습니다. 또한 디지털 작업 지침은 운영자 피드백을 요구하기 때문에 규정 준수를 보장하는 동시에 인간이 주도하는 활동에 대해 더 높은 수준의 추적 가능성을 제공합니다."

Better MRO의 커리어 가이드 및 트렌드 확인

2:통찰력 공유

부족 지식은 모든 기업에서 잠재적으로 주요 문제입니다. 회사 내 다른 사람들에게 일반적으로 알려지지 않은 불문 정보는 중요한 지식이 젊은 직원에게 전달되지 않는다는 것을 의미합니다.

부족 지식의 위험성에 대해 길게 말할 수 있는 사람은 샌드빅 코로만트의 디지털 가공 이사인 Jeff Rizzie입니다.

"훌륭한 기계공은 기계에 손을 대거나 스핀들의 소리를 듣고 문제가 있는지 즉시 알 수 있습니다."라고 그는 말했습니다. “그런데 그 사람이 회사를 그만두면 어떻게 됩니까?” 이러한 위험을 제거하는 가장 좋은 방법은 CNC 공작 기계에서 제조 데이터를 수집한 다음 제조 공정에서 생산성을 저해하는 변수에 대해 분석하는 것이라고 Rizzie는 말했습니다. 앞서 언급한 바와 같이, 매장이 네트워크로 연결되어 있고 해당 데이터를 저장할 장소가 있는 경우 최신 장비에서 이미 이 기능을 제공합니다. 샌드빅 코로만트가 제공하는 곳은 바로 가공 인사이트(Machining Insights)이며, 다른 많은 시스템과 마찬가지로 프로세스 분석과 개선을 쉽게 해주는 다양한 대시보드와 보고 기능을 제공합니다.

자세히 알아보기: 제조 기술 격차 해소:회사에 곧 필요하게 될 5가지 기술

3:연결하기

최신 공작 기계가 없습니까? 괜찮습니다. CNC 기계를 최소한 다소 수다스럽게 만드는 레거시 장비에 사용할 수 있는 애프터마켓 어댑터가 많이 있기 때문입니다. 즉, 업그레이드가 필요한 시점일 수 있습니다.

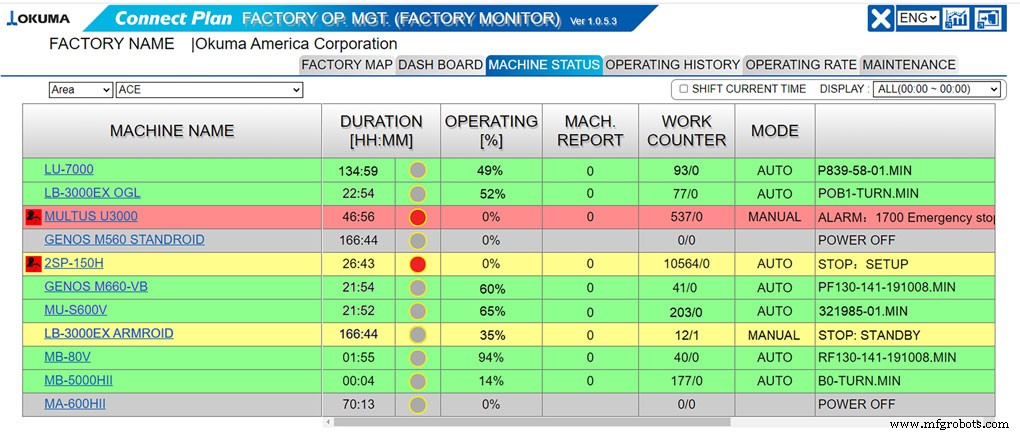

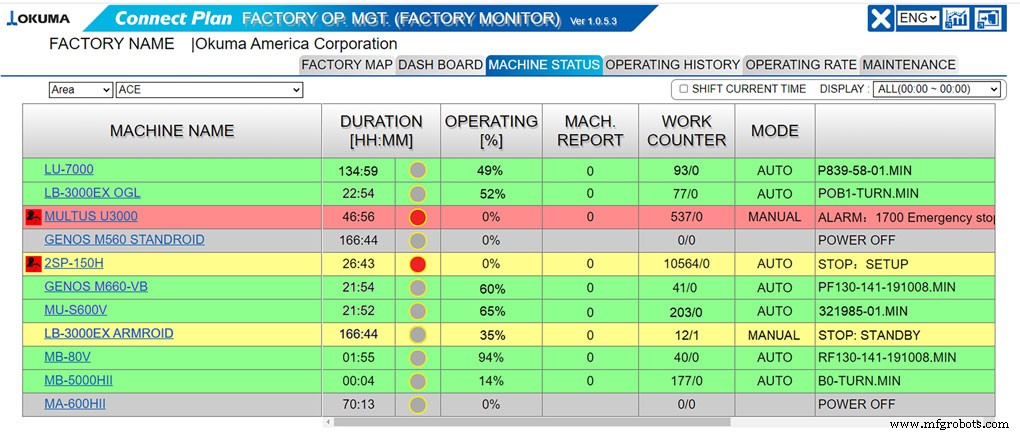

Okuma America 제품 전문가 Brad Klippstein은 공구 수명 관리, 충돌 방지, 가상 모니터링(3DVM) 및 아마도 가장 중요하게 기계 데이터를 수집하려는 사람에게 가장 중요한 MTConnect 통신을 포함하여 회사의 최신 OSP 시리즈 제어에서 사용할 수 있는 수많은 디지털 가공 기능에 대해 설명합니다. 규약.

"또한 Connect Plan이라는 새로운 제품을 출시했습니다."라고 그는 말합니다. "우리 인터페이스를 통해 여러 빈티지 및 공작 기계 브랜드를 연결할 수 있으며 정보를 수집하고 통합 대시보드 뷰어에 사람이 읽을 수 있는 형식으로 표시하기 위한 중앙 저장소 역할을 합니다."

4:실시간 데이터 가져오기

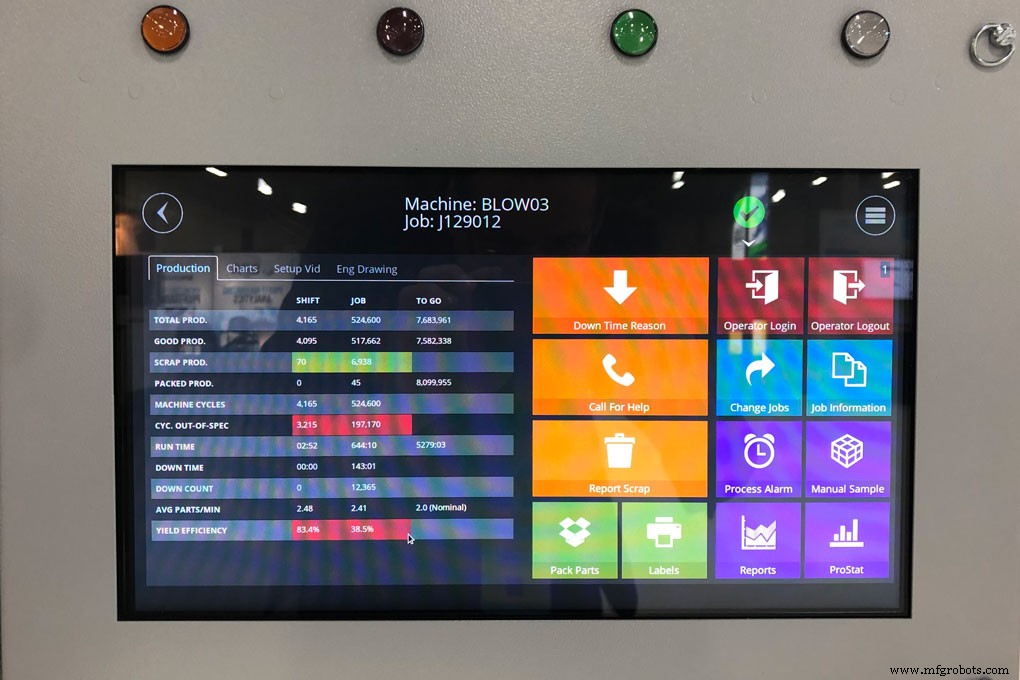

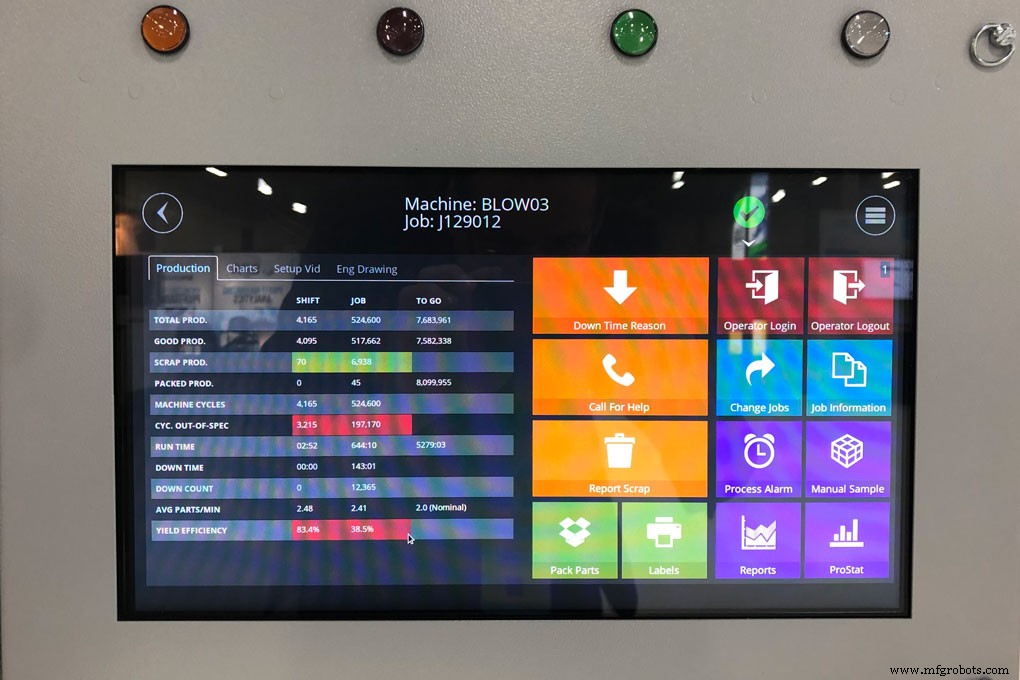

디지털화 개념을 조금 더 발전시키면 MES(제조 실행 시스템) 영역으로 진입하게 됩니다. Epicor Software Corp.의 수석 제품 관리자인 Andrew Robling은 MES를 통해 제조업체가 센서가 장착된 공작 기계 및 기타 장비에서 직접 데이터를 수집할 수 있다고 말합니다. 여기에는 OEE 정보, 작업 수량, 품질 데이터 및 오일 압력 및 스핀들 온도와 같은 프로세스 관련 정보가 포함됩니다. 그런 다음 이러한 데이터는 실시간 작업 현장 디스플레이 보드와 같은 다양한 형식으로 표시되거나 사람들에게 문제가 있음을 알리는 데 사용할 수 있습니다. 그러나 Robling은 MES가 데이터 수집 및 분석 이상을 수행한다고 언급했습니다. 모든 디지털 제조 이니셔티브의 핵심이 될 수 있는 포괄적인 일정, 모니터링 및 유지 관리 관리 기능을 제공합니다.

“최근에 함께 일한 한 고객은 전반적인 생산성이 70% 증가했다고 말했습니다. "다른 회사는 주요 제품 라인에서 13%의 비용 절감 효과를 누렸고, 다른 회사는 MES 솔루션을 구현한 후 품질 비용을 연간 $600,000 절감했습니다."

5:품질 수집

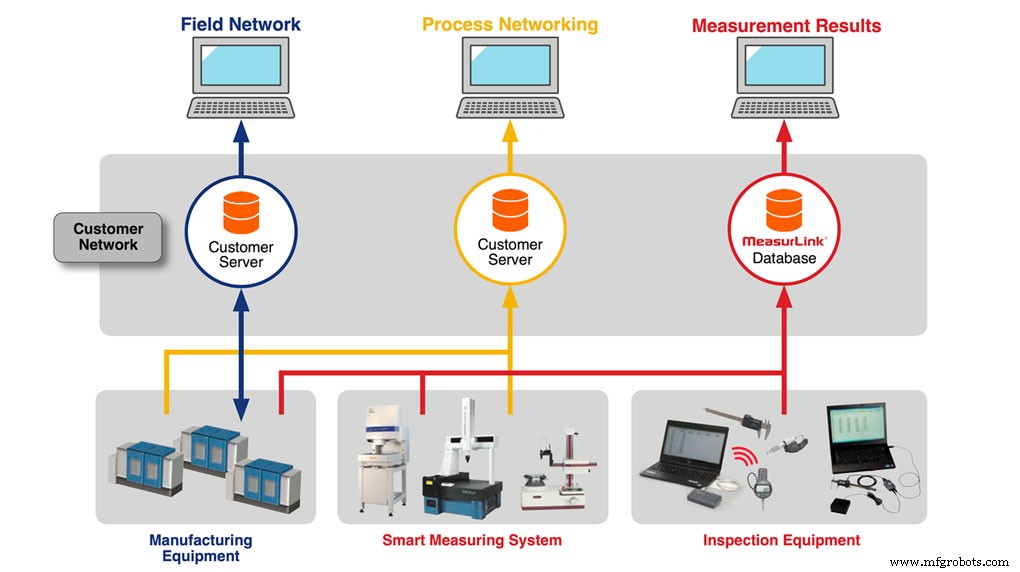

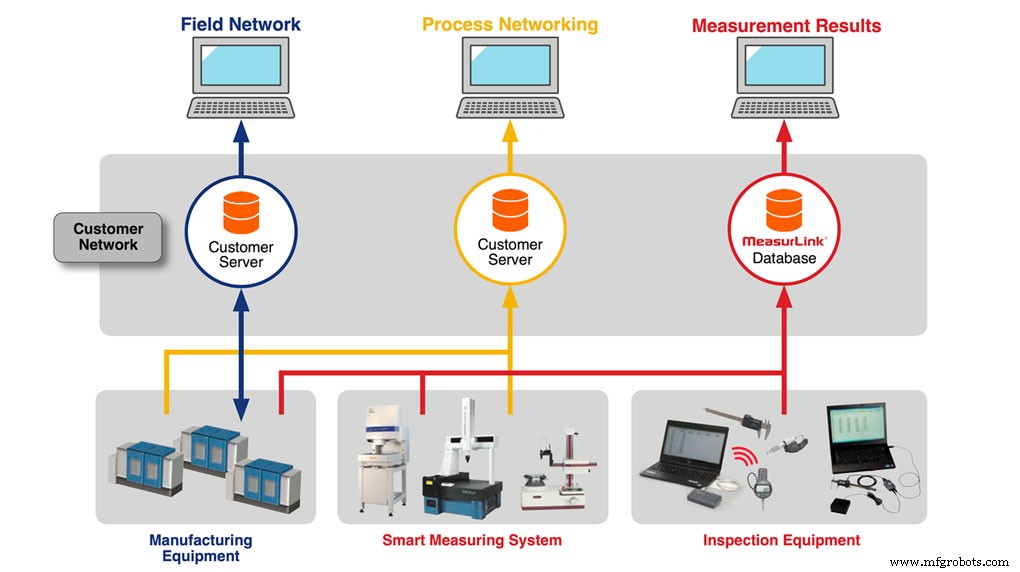

Mitutoyo America의 전략적 유통 영업 전문가인 Patrick Sullivan은 품질 비용을 줄이고 데이터 정확성을 향상시키는 가장 쉬운 방법 중 하나가 작업 현장 측정 정보의 자동화된 수집이라고 제안합니다. 이는 회사의 Zigbee 기반 U-Wave 시스템과 같은 저전력 무선 장치 또는 보다 전통적인 유선 접근 방식을 통해 달성할 수 있습니다.

두 경우 모두 마이크로미터, 디지털 표시기 및 기타 통신 가능 장치(요즘 대부분이 사용됨)의 측정 데이터를 분석을 위해 Mitutoyo의 MeasurLink와 같은 외부 소프트웨어 시스템으로 보낼 수 있습니다. "이 데이터의 용도는 계측을 훨씬 능가합니다."라고 그는 말합니다. “그렇지 않으면 감지되지 않을 수 있는 제조 동향에 대한 가시성을 제공합니다. 그 결과 공정 제어가 향상되고 기계 가동 중지 시간이 감소하는 등의 효과가 있습니다. 그리고 이 정보를 쉽게 보관할 수 있기 때문에 제조업체는 과거 결과를 현재 진행 중인 상황과 비교할 수 있어 더 나은 의사 결정 능력을 제공할 수 있습니다."

물론 이들은 디지털 데이터 기반 제조 전략을 구현하는 상점에서 사용할 수 있는 공급업체 및 제품 중 일부에 불과합니다. 모두 기계 가공 및 제조 프로세스를 보다 효율적이고 예측 가능하며 비용 효율적으로 만드는 데 기여합니다.

가시성이 대폭 향상되기 때문에 생산 현장에서 문제가 발생했을 때 더 이상 추측하거나 조사할 필요가 없습니다. 무엇보다도, 그들은 부족 지식에 대한 의존을 제거합니다. 종이 없는 제조, 원격 프로세스 모니터링, 더 스마트한 공작 기계 및 마이크로미터 또는 전사적 제조 실행 시스템이든, 이제 매장을 디지털 방식으로 전환해야 할 때입니다.

제조 효율성을 개선하기 위해 빅 데이터를 어떻게 사용하고 있습니까?

빅 데이터 분석은 기계에서 데이터를 수집하고 이를 사용하여 작업 현장 프로세스 또는 기계 성능을 개선하는 프로세스입니다.

이 정보를 올바르게 활용하면 생산성과 수익에 긍정적인 영향을 미칠 수 있습니다.

설문조사에 참여하여 통찰력을 공유하고 다른 사람들의 생각을 알아보세요.

효율성을 개선하기 위해 기술을 어떻게 활용하고 있습니까?

상점을 보다 효율적으로 만들기 위해 어떤 기술을 채택하고 있습니까? 아래 댓글로 알려주세요.