산업기술

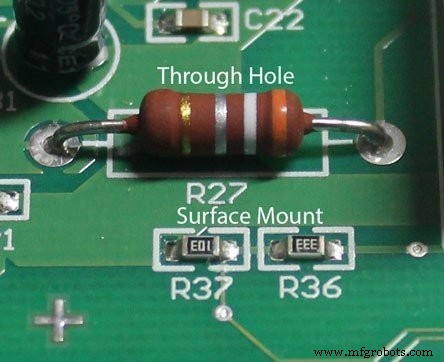

표면 실장 기술(SMT)은 부품과 매우 유사합니다. 기능 면에서 스루홀 기술의 경우; 그러나 전기 성능 면에서 비교적 우수합니다. 전자 제품에 사용되는 구성 요소는 SMT에 항상 사용할 수 있는 것은 아니지만 혼합 및 일치 표면 실장 어셈블리를 사용하여 해결할 수 있습니다.

SMC 가용성:

구성 요소, 리드 구성 및 패키지 유형을 사용하여 제품을 구성하는 것은 간단하지 않습니다. 특히 SMT에서는 요구 사항의 범위로 인해 구성 요소의 사용이 복잡합니다. 예를 들어, 고온을 견뎌야 하고 제품이 요구 사항을 충족할 수 있도록 적절하게 배치되고 납땜되어야 합니다. 분류해야 할 다양한 구성 요소의 표준이 많이 있지만 일부는 전혀 없을 수도 있습니다. 일부는 할인된 가격으로 제공되며 다른 일부는 최고 품질입니다. SMT 분야는 부품의 표준화로 인해 발생하는 다양한 문제와 여기에 포함된 경제적, 기술적 문제를 해결하기 위해 끊임없이 진화하고 변화하고 있습니다.

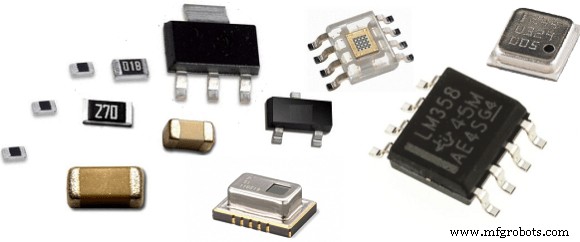

능동 및 수동 표면 실장 전자 부품의 두 가지 기본 유형이 있습니다.

수동 표면 실장 전자 부품(SMC):

회로나 장치에 추가적인 전력 이득을 제공하지 않는 구성 요소를 수동 구성 요소라고 합니다. 그것들의 사용은 SMT에서 다소 간단합니다. 그들의 모양은 일반적으로 직사각형 또는 원통형입니다. 패시브 표면 실장 저항기 및 커패시터도 다양한 케이스 크기로 제공되므로 모든 종류의 애플리케이션에 사용할 수 있습니다.

1:표면 실장 개별 저항기: 이들은 두 가지 주요 유형, 즉 후막과 박막이 있습니다.

저항은 다양한 크기(0402, 0603, 0805, 1206 및 1210 등) 및 허용 오차에 대해 1-100메가옴 저항에서 1/16, 1/10, 1/8 및 1/4와 같은 다양한 와트 정격으로 제공됩니다. .

2:표면 실장 저항기 네트워크: R-팩이라고도 하는 이들은 일련의 개별 저항기(예:여러 저항기의 조합)를 대체하는 데 일반적으로 사용됩니다. 본체 치수는 다를 수 있습니다. 일반적으로 16-20핀으로 제공됩니다.

3:표면 실장 세라믹 커패시터: 세라믹 커패시터는 세라믹 재료가 유전체 역할을 하는 고정값 커패시터입니다. 고주파 애플리케이션에 이상적이며 디커플링 애플리케이션에도 사용됩니다. 그들은 매우 안정적이며 자동차, 군사 및 항공 우주 응용 분야에서 사용되었습니다.

4:표면 실장 탄탈륨 커패시터: 여기에 사용된 유전체는 세라믹 또는 탄탈륨일 수 있습니다. 그들은 더 높은 효율성과 신뢰성을 제공합니다. 플라스틱으로 성형된 탄탈륨 커패시터는 종단 대신 리드가 있고 납땜이 필요하지 않으며 배치 문제가 없습니다. 커패시턴스는 0.1~100μF 및 4~50V입니다. 맞춤 제작도 가능합니다.

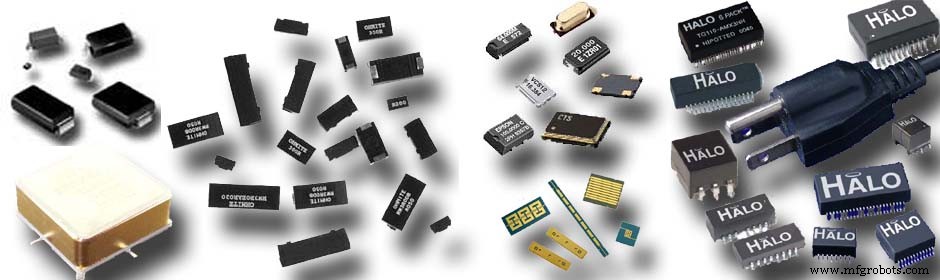

5:SMT 관 수동 부품: MELF(Metal Electrode Leadless Face)는 원통형 장치의 한 유형입니다. 저항, 커패시터 및 다이오드에 사용됩니다. 금속 끝은 납땜에 사용됩니다. 가격이 저렴하고 다른 값을 표시하기 위해 색상으로 구분되어 있습니다. 다이오드는 MLL 41 및 MLL 34로 알려져 있습니다. 저항은 0805, 1206, 1406 및 2309로 구분됩니다.

능동 표면 실장 전자 부품:

활성 표면 실장 전자 부품에는 두 가지 주요 범주가 있습니다.

1:SMT 활성 구성 요소(플라스틱 SMD 패키지): 세라믹 패키지는 일반적으로 고가이므로 플라스틱 SMD 패키지는 주로 응용 분야(군용 제외)에 사용됩니다. 플라스틱 패키지는 또한 패키지와 기판 사이의 균열과 같은 합병증을 보일 가능성이 적습니다.

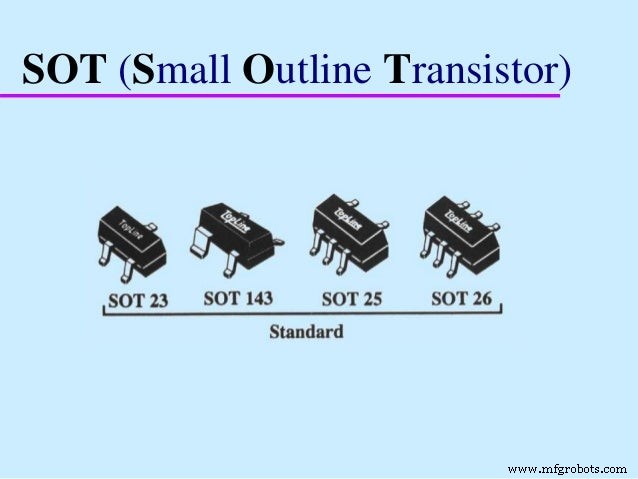

2:SOT(소형 윤곽 트랜지스터):

SOT는 3개 또는 4개의 리드 장치입니다. 3개의 리드 SOT는 SOT 23(EIA TO 236) 및 SOT 89(EIA TO 243)로 구분되는 반면 4개의 리드 장치는 SOT 143(EIA TO 253)으로 알려져 있습니다. 일반적으로 다이오드 및 트랜지스터에 사용됩니다.

3:SOP 및 SOIC(Small Outline Integrated Circuit): 이것은 기본적으로 SOT 패키지에 수용할 수 없는 더 큰 IC를 수용하는 데 사용됩니다. 일반적으로 양면에 0.050인치 중심에 리드가 있으며 바깥쪽으로 형성됩니다. 또한 여러 SOT의 하우징에도 사용할 수 있습니다. 150mils 및 300mils의 두 가지 너비로 제공됩니다. 150mils 너비는 리드가 16개 미만인 패키지에 사용됩니다. 리드가 16보다 크면 300mils 너비가 사용됩니다.

4:PLCC(플라스틱 리드 칩 캐리어): 이것은 세라믹 칩 캐리어에 대한 더 저렴한 대안이라고 생각할 수 있습니다. 사용 가능한 리드는 솔더 조인트 응력을 흡수하여 솔더 조인트 균열을 방지하는 데 도움이 됩니다. 그러나 수분을 흡수하고 균열이 생길 수 있으므로 적절하게 취급해야 합니다.

5:SOJ(Small Outline J 패키지):

이 패키지는 SOIC와 PLCC의 장점을 모두 제공하기 위해 결합된 거의 하이브리드입니다. PLCC와 달리 양면에만 핀이 있습니다. 고밀도 DRAM에 사용됩니다.

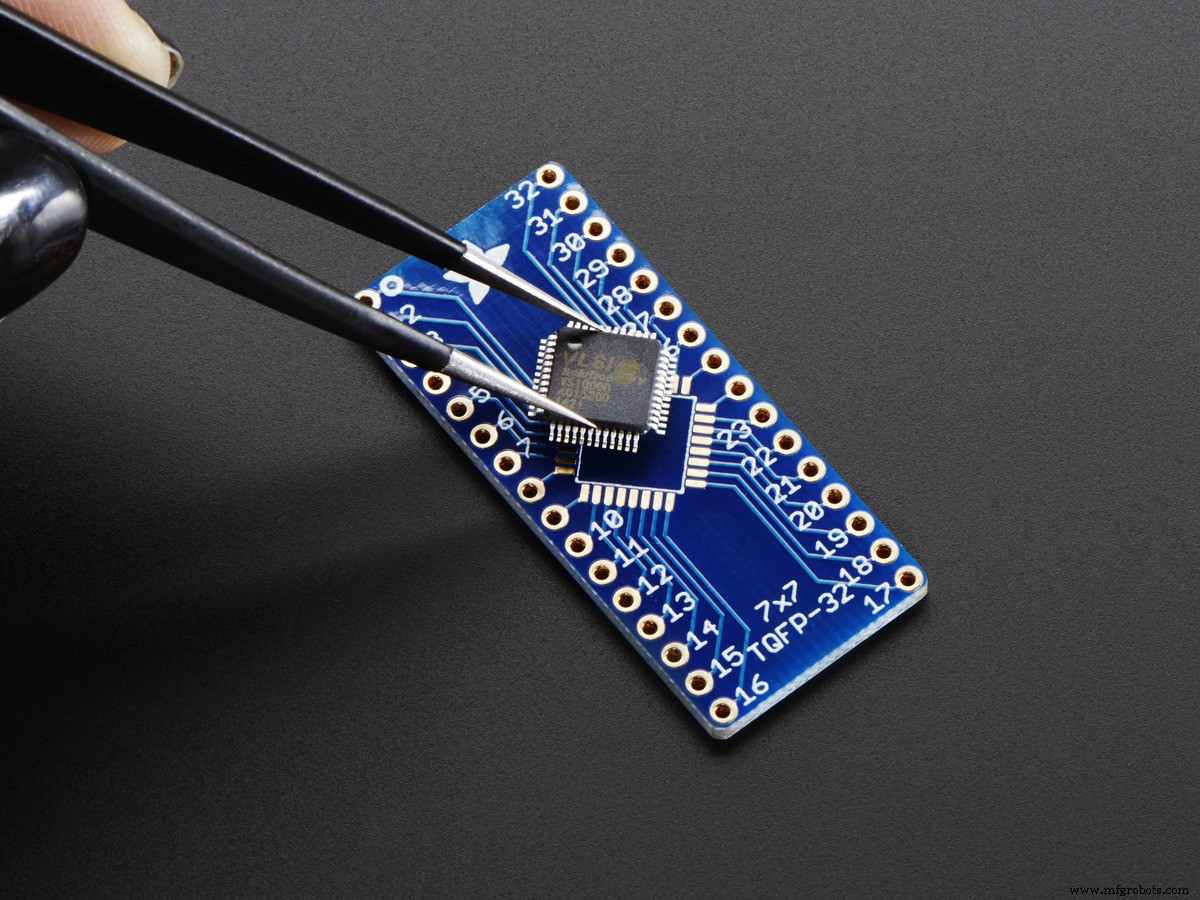

6:파인 피치 SMD 패키지:

파인 피치 패키지는 예를 들어 QFP(Quad Flat Pack) 및 SQFP(Shrink Quad Flat Pack)와 같이 더 미세한 피치와 더 많은 수의 리드를 가지고 있습니다. 그들은 또한 더 얇은 리드와 랜드 패턴 디자인을 가지고 있습니다.

7:BGA(Bill Grid Array):

BGA는 리드가 없는 어레이 패키지입니다. 세라믹(CBGA 또는 CCGA)과 플라스틱(PBGA)의 두 가지 주요 범주가 있습니다. 또 다른 유형은 테이프 BGA(TBGA)입니다. 크기는 7-50mm이며 핀 수는 16-2400입니다. 일반적인 핀 수는 200-500입니다. BGA는 일반적으로 더 높은 수율을 갖습니다. 그 이유 중 하나는 리플로우 중 자체 정렬(특히 PBGA 및 CBGA)

산업기술

롤링이란 무엇입니까? 금속 가공에서 압연은 금속 스톡이 하나 이상의 롤 쌍을 통과하여 두께를 줄이고 두께를 균일하게 하고 원하는 기계적 특성을 부여하는 금속 성형 공정입니다. 개념은 반죽을 굴리는 것과 유사합니다. 압연은 압연된 금속의 온도에 따라 분류됩니다. 금속의 온도가 재결정 온도보다 높으면 이 과정을 열간 압연이라고 합니다. 금속의 온도가 재결정 온도보다 낮으면 이 공정을 냉간 압연이라고 합니다. 용법상 열간압연은 다른 어떤 제조공정보다 많은 톤수를 처리하고 냉간압연은 모든 냉간가공공정 중 가장 많은 톤수를 처리한다.

컨베이어 벨트가 등장하기 전에 제조업체와 유통업체는 인력에 크게 의존했습니다. 제품의 수동 취급은 작업자의 안전과 제품 품질을 위험에 빠뜨렸습니다. 회전 풀리와 벨트의 간단한 시스템은 오늘날 모든 제품 중심 산업에서 제품 취급을 간소화합니다. 컨베이어 벨트에 사용되는 기술은 과거의 단순한 벨트 시스템보다 훨씬 더 정교합니다. 회사는 사용 사례에 따라 최신 벨트를 선택합니다. 예를 들어, 직조된 금속 벨트는 보석이나 섬세한 제품을 잘 다루지 못합니다. 다양한 유형의 컨베이어 벨트와 그 용도를 이해하는 제품 취급 회사는 필요에 따라