제조공정

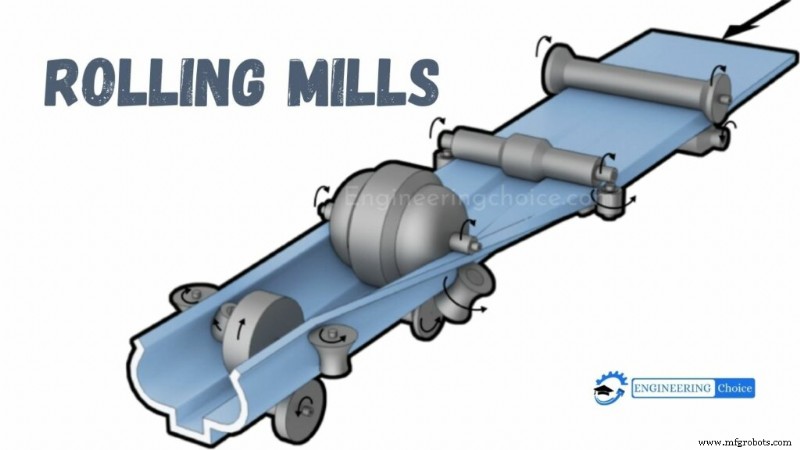

금속 가공에서 압연은 금속 스톡이 하나 이상의 롤 쌍을 통과하여 두께를 줄이고 두께를 균일하게 하고 원하는 기계적 특성을 부여하는 금속 성형 공정입니다.

개념은 반죽을 굴리는 것과 유사합니다. 압연은 압연된 금속의 온도에 따라 분류됩니다. 금속의 온도가 재결정 온도보다 높으면 이 과정을 열간 압연이라고 합니다.

금속의 온도가 재결정 온도보다 낮으면 이 공정을 냉간 압연이라고 합니다. 용법상 열간압연은 다른 어떤 제조공정보다 많은 톤수를 처리하고 냉간압연은 모든 냉간가공공정 중 가장 많은 톤수를 처리한다.

한 쌍의 롤을 고정하는 롤 스탠드는 금속(일반적으로 강철)을 구조용 강철(I-빔, 앵글 스톡, 채널 스톡), 바 스톡 및 레일과 같은 제품으로 신속하게 처리할 수 있는 압연기로 함께 그룹화됩니다. 대부분의 제철소에는 주물 반제품을 완제품으로 변환하는 압연기 부서가 있습니다.

링 롤링, 롤 벤딩, 롤 포밍, 프로파일 롤링 및 제어 롤링을 포함한 다양한 유형의 롤링 공정이 있습니다.

유럽에서 압연기의 발명은 그의 그림에서 Leonardo da Vinci에 기인할 수 있습니다. 조잡한 형태의 초기 압연기는 기원전 600년에 중동과 남아시아에서 동일한 기본 원리가 발견되었습니다. 최초의 압연기는 1590년에 지금의 벨기에에서 영국으로 도입된 슬리팅 밀이었습니다.

이들은 롤 사이를 통과하여 철판을 형성한 다음 홈이 있는 롤(슬리터) 사이를 통과하여 철 막대를 생성합니다. 1670년경에 양철용 압연기에 대한 최초의 실험이 이루어졌습니다.

1697년 John Hanbury 소령은 Pontypool에 흑판인 'Pontypool plate'를 굴리기 위해 공장을 세웠습니다. 나중에 이것은 양철판을 만들기 위해 다시 롤링되고 주석 도금되기 시작했습니다. 유럽의 초기 판철 생산은 압연기가 아니라 단조였습니다.

슬리팅 밀은 두 개의 특허 c. 1679.

압연기에 관한 초기 문헌 중 일부는 스웨덴 엔지니어인 Christopher Polhem이 1761년에 쓴 Patriotista Testamente에서 판과 철봉 모두용 압연기를 언급한 것으로 거슬러 올라갈 수 있습니다. 그는 또한 압연기가 동시에 10~20개 이상의 바를 생산할 수 있기 때문에 압연기가 시간과 노동력을 절약할 수 있는 방법에 대해서도 설명합니다.

1759년 영국의 Thomas Blockley는 금속을 연마하고 압연하는 특허를 받았습니다. 1766년 영국의 Richard Ford에게 최초의 탠덤 밀에 대한 또 다른 특허가 부여되었습니다. 탠덤 밀은 금속이 연속 스탠드에서 압연되는 밀입니다. Ford의 탠덤 밀은 선재의 열간 압연을 위한 것이었습니다.

롤의 공정 및 배열 요구 사항에 따라 압연기 롤은 다음 범주로 나눌 수 있습니다.

그것은 공작물의 원하는 움직임을 위해 반대 방향으로 회전하는 두 개의 롤러로 구성됩니다. 전체 힘을 가하는 롤러 사이에 공작물이 공급되고 공작물을 변형시켜 원하는 형상으로 변환하는 경향이 있습니다. 견고하고 고품질의 2고압연기를 원하신다면 압연기 제조업체를 찾아 목적에 맞는 압연기를 찾으십시오.

두 개의 고 압연기는 롤러가 한 방향으로만 회전하고 공작물이 한 방향으로만 공급될 수 있는 고 비가역 기계라는 두 가지 범주로 더 나뉩니다. 반면에 두 번째는 두 롤러가 양방향으로 회전하는 높은 가역 기계입니다.

Three High Rolling Mills는 세 개의 평행 롤이 서로 위에 있는 롤 스탠드로 구성됩니다. 인접한 롤은 반대 방향으로 회전하여 상단과 중간 롤 사이의 재료를 한 방향으로, 하단 및 중앙 역할은 반대 방향으로 통과시킵니다.

공작물은 전진 및 후진 패스 모두에서 롤링됩니다. 공작물은 하단 및 중간 롤을 통과하고 중간 롤과 상단 롤 사이로 돌아갑니다. 다양한 철강 롤 제조업체는 모든 유형의 산업 요구 사항을 충족하는 최고 품질의 롤 밀을 제공합니다.

Four High Rolling Mills에는 4개의 평행 롤이 서로 위에 배치된 롤 스탠드가 있습니다. 상단 및 하단 롤은 반대 방향으로 작동합니다. 중간에 있는 두 개는 백업 롤이라고도 하는 상단 및 하단 롤보다 작습니다.

탠덤 압연기는 평행하게 정렬된 롤 세트 2개 또는 3개 세트로 구성됩니다. 재료의 방향이 바뀌면서 각각을 통해 연속 통과가 가능할 수 있습니다. 많은 압연 압연기 제조업체가 다양한 산업에 고품질 탠덤 압연기를 제공합니다.

클러스터 압연기는 처음 4개의 고압연기이며, 각 작업 롤은 단단한 재료를 압연하기 위해 2개 이상의 롤로 백업됩니다. 때때로 최소 직경의 작업 롤을 사용해야 할 수도 있습니다.

제조공정

용접 환기 개요 용접, 납땜, 납땜 및 토치 절단과 같은 공정에서 환기의 주요 목적은 작업자의 호흡 구역에서 공기 오염 물질을 제거하는 것입니다. 용접공의 호흡 구역에서 공기 오염 물질을 제거하기 위해 각 경우에 다른 환기 전략이 필요할 수 있습니다. 환기는 세 가지 일반적인 목적으로 사용됩니다. 작업자의 호흡 구역과 작업 구역에서 공기 오염 물질을 제거합니다. 인화성 또는 가연성 가스 또는 증기의 축적을 방지합니다. 그리고, 산소가 풍부하거나 산소가 부족한 대기를 방지합니다. 모니터링 장비는 유해한 대기를 감지하는 데

용접 비드란 무엇입니까? 용접 비드는 두 금속 조각 사이의 접합부에 필러 재료를 적용하여 생성됩니다. 용접 비드라고도 하는 단일 용접 패스에서 용가재의 침착물입니다. 비드(Bead)는 와이어 또는 전극이 녹고 강철에 융착될 때 작업 표면과 작업 표면에 증착됩니다. 스트링거 비드(stringer bead)는 드래그 움직임이나 약간의 진동만 있는 좁은 비드인 반면, 웹 비드(web bead)는 더 많은 진동으로 더 넓습니다. 좋은 용접은 쉽게 찾을 수 있습니다. 그것은 곧고 심지어 슬래그, 균열 또는 구멍이 없습니다. 용접부에