제조공정

<시간 />

수중 건설이나 인양을 하는 상업 다이버들은 종종 수중 현장으로 이동하기 위해 다이빙 벨을 사용합니다. 다이빙 벨(Personal Transfer Capsule, PTC라고도 함)과 압력 챔버를 사용하면 다이버가 수중에서 안전하게 머무를 수 있는 시간이 늘어납니다. 잠수 종은 기원전 4세기에 <작은> 것으로 알려졌습니다. , 고대 그리스 철학자 아리스토텔레스가 관찰했을 때. 17세기에 더 정교한 잠수종이 고안되었습니다. 상업용 다이빙을 위한 현대식 벨은 제2차 세계 대전 이후 해양 석유 산업이 부상하면서 개발되었습니다.

상업 잠수(유료 잠수)는 크게 수면 잠수와 포화 잠수 두 가지로 나뉩니다. 수면 지향 다이빙에서 헬멧을 쓴 다이버는 해안이나 선박, 바지선 또는 플랫폼에서 호흡 장치에 연결된 수중 작업을 합니다. 일반적으로 다이버는 2인 1조로 작업합니다. 한 명은 수중에서, 다른 한 명은 수면에서 호스와 장비를 관리합니다. 수면 지향 다이버는 최대 300피트(91.5m) 깊이에서 안전하게 작업할 수 있지만 다이버는 수중에서 제한된 시간만 보낼 수 있습니다. 수압의 영향으로 감압병이 발생할 수 있습니다. 압력을 받으면 질소가 다이버의 신체 조직에 모여 동맥과 정맥을 차단합니다. 다이버가 너무 빨리 상승하면 질소가 조직에 기포를 형성합니다. 마치 소다병이 뚜껑을 열었을 때 기포가 발생하는 것과 같습니다. 조직의 기포는 통증, 마비 또는 사망을 유발합니다. 깊은 잠수 후에 다이버는 감압병을 피하기 위해 점진적으로 감압해야 하며 매우 천천히 수면 압력으로 복귀해야 합니다. 감압 시간은 잠수 깊이 및 지속 시간과 관련이 있습니다. 단 1시간의 심층 다이빙으로 감압 시간은 며칠이 걸릴 수 있습니다. 수면 지향 다이빙은 소규모 작업에만 실용적입니다.

두 번째 유형의 상업용 잠수인 포화 잠수는 대규모 건설 프로젝트에 더 유용합니다. 포화 잠수에서 다이버는 잠수 벨에 부착된 압력 챔버(심층 잠수 시스템(DDS)라고도 함)를 사용합니다. 챔버와 벨은 배에서 시작됩니다. 다이버 팀이 챔버에 탑승하면 계획된 다이빙 수심에서 환경을 시뮬레이션하기 위해 기계적으로 압력이 가해집니다. 챔버는 침대, 샤워 시설 및 가구가 완비된 완전한 생활 환경이며 몇 주 동안 다이버 팀을 수용할 수 있습니다. 잠수부가 적응되면 짝짓기 터널을 통해 챔버를 빠져 나와 잠수 벨에 들어가며 이 벨도 압력을 받습니다. 크레인이 배에서 종을 들어 수중 사이트로 떨어뜨립니다. 현장에 도착하면 한 다이버가 잠수복과 헬멧을 쓰고 벨에서 나와 작업을 시작합니다. 다른 다이버는 벨에 남아 첫 다이버의 호스와 장비를 관리합니다. 약 2시간의 간격이 지나면 전환됩니다. 종에서 작업하는 다이버는 하루에 8시간을 수중에서 보낼 수 있습니다. 그런 다음 그들은 벨의 표면으로 운반되어 압력 챔버로 들어가고 다음 다이버 교대로 전환됩니다. 전체 작업이 완료되면 팀은 압력 챔버에서 감압합니다. 여러 번 물에 잠겼지만 팀은 한 번만 압축을 풀면 됩니다.

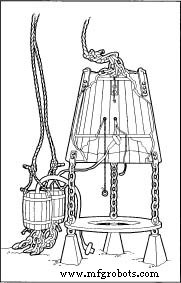

양동이 또는 배럴을 물 속으로 똑바로 낮추고 끝이 아래로 향하게 하면 내부에 공기가 갇힐 것입니다. 아리스토텔레스는 잠수부가 공기로 채워진 가마솥을 사용하여 수중에서 숨을 쉬는 것에 대해 썼습니다. 알렉산더 대왕은 기원전 332년 <작은> 흰색 유리 통으로 알려진 잠수종을 타고 바다로 갔다고 합니다. 그럴듯하지는 않지만 그는 며칠 동안 깊은 물 속에 있었다고 합니다. 중세의 잠수종에 대한 몇 가지 언급이 있습니다. 1531년에 이탈리아인 Guglielmo de Lorena는 호수 바닥에서 가라앉은 고대 로마 선박을 회수하는 데 사용했던 작동 가능한 잠수종을 만들었습니다. 다른 종은 주로 보물을 회수하기 위해 유럽의 여러 곳에서 발명되고 사용되었습니다. 현대 잠수종의 선구자는 자신의 이름을 딴 혜성으로 가장 잘 알려진 영국인 에드먼드 핼리(Edmund Halley)가 발명했습니다. 1690년에 Halley는 가죽 튜브와 납으로 안감 처리된 배럴을 사용하여 수중에서 신선한 공기를 공급하는 잠수종을 만들었습니다. 그의 종은 끝이 열린 나무 원뿔형으로 무게가 납으로 되어 있고 유리로 된 전망 포트가 장착되어 있습니다. 내부에 Halley는 잠수부가 쉴 수 있는 플랫폼과 중량 배럴 장치를 걸었습니다. 배럴은 다이버가 배럴을 벨 안으로 끌어당겼을 때 아래로부터의 수압으로 인해 배럴이 벨로 신선한 공기를 방출하도록 고정되었습니다. 표면의 도우미들은 통에 신선한 공기를 채웠습니다. Halley와 잠수부 팀은 종을 사용하여 1시간 30분 동안 약 60피트(18.3m) 깊이의 수중을 유지할 수 있었습니다.

다른 사람들은 Halley의 업적을 복제했지만 1788년까지는 디자인이 크게 개선되지 않았습니다. 그 해에 스코틀랜드 엔지니어인 John Smeaton은 지붕에 펌프를 사용하여 내부에 신선한 공기를 공급하는 잠수종을 만들었습니다. 스미튼의 종은 수중 다리 수리를 하는 다이버들이 사용했습니다. 다양한 다이빙 장비가 19세기에 발명되어 표면의 공기 공급 장치에 호스로 연결된 작동 가능한 다이빙 헬멧이 탄생했습니다. 이 장비는 무거운 수압을 견디기 위해 수백 파운드의 금속으로 제작된 무겁고 부피가 큰 경향이 있었습니다. 터널과 교량의 작업자들은 케이슨이라고 하는 거대한 주철 종 또는 엘리베이터와 같은 방에서 추락했습니다. 압력의 위험성에 대해 알려진 바가 거의 없었기 때문에 이 작업자 중 많은 수가 현재는 감압병으로 알려진 케이슨병으로 병에 걸리고 사망했습니다.

미래의 상업 다이빙을 위한 토대는 2차 세계 대전 이후에 마련되었습니다. 스위스 잠수부 Hannes Keller는 1962년 다이빙 벨을 사용하여 984피트(300m) 깊이에 도달했습니다. 그의 종은 다이빙 장소보다 약간 더 높은 압력을 받고 있었습니다. Keller는 헬륨 혼합물을 흡입했습니다.  핼리 벨. 그리고 벨에 있는 기계에 부착된 호스를 통해 산소를 공급합니다. 그는 잠수 벨이 숨쉬는 가스뿐만 아니라 전기, 통신 장치 및 잠수복을 데울 온수를 공급하는 심해 잠수부에게 귀중한 웨이 스테이션이 될 수 있음을 보여주었습니다.

핼리 벨. 그리고 벨에 있는 기계에 부착된 호스를 통해 산소를 공급합니다. 그는 잠수 벨이 숨쉬는 가스뿐만 아니라 전기, 통신 장치 및 잠수복을 데울 온수를 공급하는 심해 잠수부에게 귀중한 웨이 스테이션이 될 수 있음을 보여주었습니다.

포화 잠수는 1950년대 중반 미해군 잠수함 의료 센터 소장인 조지 본드 박사의 작업으로 가능하게 되었습니다. 그의 실험은 잠수부의 조직이 일정 시간 노출된 후에 질소로 포화되었음을 보여주었습니다. 포화점에 도달한 후 잠수 시간은 중요하지 않았습니다. 다이버는 몇 주 또는 몇 달 동안 압력을 받을 수 있습니다. 감압에 필요한 시간은 다이버가 한 시간 또는 일주일 동안 포화 지점에 머물렀든 동일합니다. Bond의 실험은 Deep Diving Systems의 개발로 이어졌습니다. 이들은 심해 석유 시추 플랫폼이 번성하던 1970년대와 1980년대에 석유 산업 종사자들이 자주 사용했습니다.

두 개의 중요한 현대 잠수 종은 bathysphere와 bathyscaph였습니다. 과학적 관찰을 위해 만들어진 심해 잠수선이었다. Bathysphere는 1930년 미국의 동물학자 William Beebe와 엔지니어 Otis Barton에 의해 만들어졌습니다. 수중 생물에 매료된 Beebe는 다이빙 기계를 생각했고 Barton이 설계할 수 있었습니다. Barton의 아이디어는 챔버를 완벽하게 원형으로 만들어 수압을 고르게 분배하는 것이었습니다. 두께 2.5cm, 지름 1.5m가 조금 넘는 주강으로 제작되었습니다. 배시스피어의 무게는 2,449kg(5,400파운드)으로, 사용 가능한 크레인이 들어 올리기에는 너무 무거웠습니다. Beebe와 Barton은 1932년에 수심 3,000피트(900m)에 도달한 해수면의 버뮤다 앞바다에서 여러 번 잠수했습니다. 구면의 큰 강도로 인해 다이버들은 압력으로부터 보호되었지만 해수면은 다루기 힘들고 잠재적으로 위험한 것으로 판명되었습니다. 1934년에 버려졌습니다.

10년 후, 스위스의 아버지와 아들인 Auguste와 Jacques Piccard는 bathyscaph라는 유사한 선박을 설계했습니다. Bathyscaph는 bathysphere와 같이 무거운 강철 구형 챔버를 사용하여 압력의 영향에 저항했습니다. 약실은 크고 가벼운 휘발유 용기 아래에 매달려 있었습니다. 공기 밸브를 해제하면 배시스카프가 부력을 잃고 자체 힘으로 해저로 가라앉을 수 있습니다. 다시 일어나기 위해 운영자는 철 밸러스트를 방출하여 선박이 천천히 상승했습니다. 최초의 배시스카프는 1946년에 제작되었지만 1948년에 복구할 수 없을 정도로 손상되었습니다. 1954년에 개선된 기계가 4,000m까지 하강했습니다. Piccards는 Trieste, 1953년. 미 해군이 Trieste 를 구입했습니다. Jacques와 해군 중위 Donald Walsh는 1960년 태평양의 마리아나 해구에서 35,810피트(10,916m)의 기록적인 깊이에 도달했습니다.

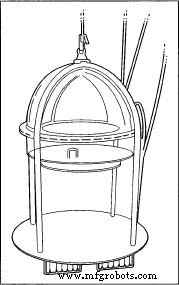

현대식 다이빙 벨은 고강도의 세립 강철로 만들어집니다. 창은 압력 용기용으로 설계된 특수 등급의 캐스트 아크릴로 구성됩니다. 벨은 충격으로부터 보호하기 위해 두꺼운 알루미늄으로 만들어진 외부 띠도 필요합니다. 벨은 고급 해양 에폭시 페인트로 칠해져 있습니다. 강철 및 알루미늄 사양은 선박의 예상 깊이에 따라 다릅니다.

다이빙 벨은 고객 사양에 따라 맞춤 제작됩니다. 고객은 필요한 사항에 대한 개요를 가지고 제조업체에 접근합니다. 필요에 따라 개요는 종 모양, 최소 거주자 수, 창 수 및 장비를 고정할 랙과 같은 기타 특수 요구 사항을 지정합니다. 제조업체는 고객의 계획을 검토한 다음 최종 설계를 작성합니다.

다이빙 벨의 제조 및 설계는 ASME(American Society of Mechanical Engineers)에서 제공하는 특정 규정에 따라 수행됩니다. ASME에는 일반적으로 사람이 거주하는 압력 용기(PVHO)라고 불리는 것을 규제하는 하위 섹션이 있습니다. PVHO에는 잠수 벨뿐만 아니라 잠수정, 감압 챔버, 재압축 챔버, 높은 고도 챔버 등이 포함됩니다. ASME는 설계에서 제작 및 테스트에 이르기까지 다이빙 벨의 측면에 대한 엄격한 표준을 제시합니다. 제조업체와 하청업체는 완성된 벨에 ASME 스탬프를 받으려면 제조 공정을 통해 ASME 지침을 단계적으로 따라야 합니다.

품질 관리는 본질적으로 위험한 수중 작업에 사용되는 선박에 매우 중요합니다. 제조업체가 ASME에서 정한 표준을 따르기 때문에 품질 관리는 다이빙 벨 제조 공정에 내장되어 있습니다. 벨은 시공 후 테스트는 물론이고 예비설계까지 ASME 규정을 만족하는 방식으로 진행됐다. 다음을 포함한 다이빙에 대한 전반적인 규제 권한  현대적인 PTC(Personnel Transfer Capsule). 상업용 다이빙은 미국 해안 경비대입니다.

현대적인 PTC(Personnel Transfer Capsule). 상업용 다이빙은 미국 해안 경비대입니다.

미해군은 또한 자체 사용을 위해 다양한 잠수 장비를 테스트합니다. 기존 장비를 테스트하고 최첨단 다이빙 기술을 시도하는 Experimental Diving Unit을 운영합니다. Experimental Diving Unit은 또한 다이빙의 생리학적 효과를 조사하는 의사와 연구원을 고용합니다. 이 연구의 일부는 상업 다이버에 영향을 미치는 규정으로 이어질 수 있습니다. 이것은 차례로 다이빙 벨 및 기타 다이빙 장비에 대한 안전 절차 및 품질 관리 테스트에 영향을 미칠 수 있습니다.

상업 다이버들은 가압 챔버와 심해 사이트 사이를 이동하기 위해 매일 다이빙 벨에 의존합니다. 포화 다이빙의 발달은 광범위한 수중 작업을 수행하는 훨씬 더 효율적인 방법으로 이어졌습니다. 다이버는 작업이 끝날 때 한 번만 감압하면 되기 때문입니다. 그러나 현재 일부 연구에서는 감압 없이 수행할 수 있는 방법을 조사하고 있습니다. 일부 연구자들은 잠수부에게 인공 아가미를 장착하여 물에서 직접 산소를 호흡할 수 있는 가능성을 조사했습니다. 또 다른 가능한 신기술은 액체 호흡이라고 합니다. 깊은 압력에서 폐가 산소 함유 액체로 채워지면 이론적으로 계속 기능할 수 있습니다. 가상으로, 스쿠버 다이버는 휴대용 탱크에서 산소가 함유된 액체 탄화불소를 호흡할 수 있을 것입니다. 이것은 다이버가 압력 챔버와 다이빙 벨을 사용하지 않고도 더 깊이 다이빙할 수 있게 해줍니다. 조사의 또 다른 방법은 소위 생물학적 감압입니다. 신체의 특수 박테리아는 감압병을 유발하는 조직에 갇힌 가스를 대사하는 데 사용될 수 있습니다. 이것은 챔버에서 감압의 필요성을 제거합니다. 이러한 기술 중 하나가 상업 다이버에게 실행 가능하게 된다면 기존의 압력 챔버 및 다이빙 벨 시스템이 변경될 수 있습니다.

비비, 윌리엄. 반 마일 아래로. 뉴욕:둔, Sloan 및 Pearce, 1951.

Parker, Torrance R. 20,000개의 해저 작업:다이빙 및 수중 공학의 역사. 캘리포니아 팔로스 베르데스 반도:해저 기록 보관소, 1997.

Piccard, Jacques 및 Robert S. Dietz. 7마일 아래:Bathyscaph Trieste 이야기. 뉴욕:G. P. 퍼트남의 아들, 1961.

Bachrach, Arthur J. "잠수종의 역사." 역사적인 다이빙 시간 (1998년 봄).

다이빙 유산 페이지. 2001년 6월.

안젤라 우드워드

제조공정

핀란드에 기반을 둔 글로벌 용접 자동화 제조업체 Pemamek Oy는 Michael Bell을 북미 자회사 Pemamek LLC의 영업 이사로 임명했습니다. Pemamek은 조선, 중가공, 석유 및 가스, 풍력 에너지, 보일러 제조를 포함한 광범위한 산업에 용접 자동화 기술 및 통합 제조 솔루션을 제공합니다. 이 회사는 용접 포지셔너, 기둥 및 붐 장치, 롤러 베드, 로봇 솔루션과 독점 PEMA WeldControl 프로그래밍 및 제어 소프트웨어를 제공합니다. Bell은 Cincinnati, Ohio 및 Houston의 미국 지사

올림픽 다이빙 동작은 실행 및 난이도와 같은 요소에 따라 점수가 매겨집니다. 훈련된 선수가 공중에 몸을 쭉 뻗고 물 속으로 립 진입을 실행하면 튀는 소리가 거의 들리지 않고 립핑 외에 다른 소리가 들리지 않습니다. 순수한 잠수 열반입니다. 마찬가지로, 제조업체는 프로세스 자동화를 시작하기 위해 동일한 종류의 숙달을 찾고 있습니다. 퀘스트는 생산 시스템 전체에 충격파를 보내지 않는 전면적인 진입 계획을 찾는 것입니다. 즉, 스플래쉬가 가장 적은 공장 자동화입니다. 검사 프로세스를 위한 소등 계측은 다른 제조 작업보다 구현에 방해가