제조공정

<시간 />

산소(원자 번호 8, 원자량 16)는 모든 생물에 필수적이며 거의 모든 다른 요소와 결합할 수 있습니다. 원소가 산소와 융합하면 산화된 것으로 표시됩니다. 산소는 물의 약 90%(수소가 나머지 10%)와 지각의 46%(실리콘 28%, 알루미늄 8%, 철 5%)로 구성된 세계에서 가장 풍부한 원소입니다. 기타). 산소의 녹는점은 -360°F(-218°C)이고 끓는점은 -297°F(-183°C)입니다. 자유 상태에서 산소는 무취, 무색, 무미입니다. -297°F(183°C) 미만의 온도에서 산소는 옅은 파란색 액체 형태를 취합니다.

인체의 3분의 2는 산소로 구성되어 있습니다. 인간의 경우 산소는 폐를 통해 흡수되어 혈류를 통해 세포로 분배됩니다. 세포에서 산소는 다른 화학 물질과 결합하여 산화됩니다. 산화된 세포는 필요한 곳에 분포되어 신체에 에너지를 제공합니다. 호흡의 부산물은 폐를 통해 제거되는 물과 이산화탄소입니다.

가압산소 요법은 폐기종, 천식, 폐렴과 같은 수많은 의학적 질병을 치료하는 데 사용됩니다. 이 의약 형태의 산소는 일반적으로 압력 조절기와 방출 밸브가 장착된 중간 크기의 알루미늄 용기에 보관됩니다. 대량의 산소는 2,000lb/in 2 의 압력을 가하는 대형 단열 강철 탱크에 보관됩니다. (141kg/cm 2 ).

산소의 발견은 일반적으로 영국의 화학자 Joseph Priestley에 기인합니다. 1767년에 Priestly는 탄소와 혼합된 공기가 전기를 생산할 수 있다고 믿었습니다. 그는 이 탄화된 공기를 mephitic air라고 불렀습니다. Priestly는 계속해서 공기에 관한 실험을 수행했으며 1774년에 그는 불타는 유리와 태양열을 사용하여 산화수은을 가열했습니다. 이 작업을 하는 동안 그는 산화수은이 극한의 온도에서 분해되어 원소 수은의 구슬을 형성한다는 것을 알아차렸습니다. 또한 산화수은은 화염을 촉진하고 기도를 열어 흡입할 때 호흡을 쉽게 하는 이상한 가스를 방출했습니다. 이 가스는 물질이 연소하는 데 플로지스톤이 필요하다는 일반적인 생각에 기초하여 Priestley에 의해 플로지스톤 제거된 공기라고 명명되었습니다. 플로지스톤 이론은 프랑스 화학자 Antoine-Laurent Lavoisier에 의해 거짓으로 간주되었습니다.

Lavoisier는 18세기 중후반에 연소와 공기에 대한 실험을 진행했습니다. 1774년에 그는 Lavoisier에게 dephlogisticated air의 발견에 대해 말한 Priestley를 만났습니다. Lavoisier는 Priestley의 순수한 공기 형태에 대한 자신의 실험을 시작했습니다. 그는 원소가 여러 산의 일부임을 관찰하고 모든 산을 형성하는 데 필요하다고 가정했습니다. 이러한 잘못된 생각을 바탕으로 Lavoisier는 그리스어 oxy 를 사용했습니다. (산) 및 유전자 (형성) 1779년경에 프랑스어로 oxygene(영어로 산소로 번역됨)를 만들었습니다.

약 1771년경에 산소 발견에 관여한 것으로 알려진 세 번째 사람이 있습니다. 스웨덴의 약사이자 화학자인 Carl Wilhelm Scheele는 특정 원소(Scheele도 그것이 플로지스톤이라고 생각했습니다)가 다음을 위해 필요하다는 것을 발견했습니다. 태울 물질. Scheele는 이 원소를 연소에 필요하기 때문에 "화기 공기"라고 불렀습니다. 불의 공기에 대한 이러한 실험 동안 Scheele은 현재 질소로 알려진 "더러운 공기"도 발견했습니다. Scheele가 Priestley 이전에 산소를 분리했다는 사실에도 불구하고 Priestley는 그의 발견을 먼저 발표했습니다.

산소 탱크를 만드는 원료는 액체 공기와 알루미늄입니다. 알루미늄 출발 스톡은 주조 6061입니다. 액체 공기는 응축되고 순수한 산소가 남아 있을 때까지 가열되어 알루미늄 탱크에 분배됩니다. 압축 가능한 테플론 링은 O-링을 형성하는 데 사용되며 O-글랜드에 배치되어 밸브와 실린더 사이의 밀봉을 형성합니다. O-링 글랜드는 실린더 상단에 가공된 정밀 함몰부입니다. 밸브가 실린더에 나사로 고정되고 완전히 안착되면 O-링을 압축하고 밸브와 실린더 사이의 기밀 밀봉을 완료합니다.

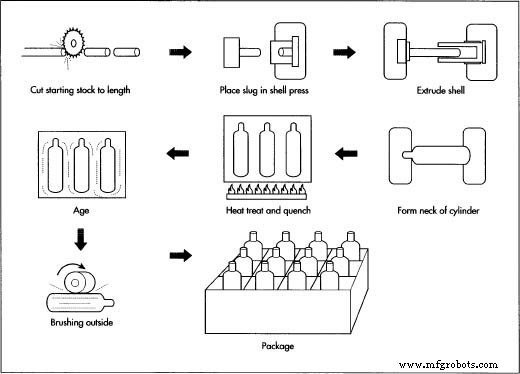

산소 탱크는 크기, 무게 및 기능이 다양하지만 제조 공정은 매우 유사합니다. 전형적인 의약용 산소 탱크는 순수한 산소를 포함하고 브러시 처리된 강철 몸체가 있는 녹색 상단을 가지고 있습니다.

산소 탱크 제조. 30초 이내에 지정된 금액을 초과하면 거부됩니다.

산소 탱크 제조. 30초 이내에 지정된 금액을 초과하면 거부됩니다. 제조 과정에서 실린더는 여러 번 검사되고 청소됩니다. 탱크가 판매되어 서비스에 들어간 후에는 5년마다 수압 및 육안 재검사를 거쳐야 합니다. 테스트는 압축 가스 협회 요구 사항에 따라 수행됩니다. 탱크가 손상되지 않고 마모가 최소화되면 서비스 수명이 무제한입니다.

DOT-3AL은 실린더가 적합하게 제조된 사양을 나타내는 표시입니다. 교통부(DOT)는 모든 물품의 운송을 규제합니다. 압축 가스의 운송은 이 범주에 속합니다.

제조 공정에서 출발 물질(주물 빌릿)의 거의 93%가 최종 제품에 사용됩니다. 출발 물질의 제조 스크랩은 7% 미만입니다. 생산이 완료된 후, 비난받을 정도로 손상된 실린더는 크라운에 "DOT-3AL" 표시가 찍혀 있습니다. 탱크에 압력이 가해지면 감압하고 밸브를 제거하고 실린더를 반으로 잘라 재활용합니다. 폐기되고 절단된 실린더는 재활용할 수 있고 재활용해야 합니다.

산소 탱크의 의료 사용이 증가함에 따라 탱크는 점점 작아지고 기동성이 높아집니다. 표준 의료용 E 탱크는 680리터를 수용하며 분당 1리터(lpm)에서 최대 11.3시간을 제공할 수 있습니다. 이 탱크의 무게는 7.9lb(3.6kg) 비어 있습니다. 작은 산소 탱크 중 하나는 M9 탱크입니다. 이 탱크는 1 lpm 또는 2시간 연속 흐름에서 4시간 동안 지속되는 240 l의 산소를 보유합니다. 사용자가 전체 탱크를 쉽게 운반할 수 있도록 하는 카트 또는 가방과 같은 액세서리가 있습니다.

Catalina 실린더 웹 페이지. 2001년 11월 8일.

Tri-Med, Inc. 웹 페이지. 2001년 11월 8일.

디어드레 에스 블랜치필드

제조공정

아르곤 산소 탈탄 공정 아르곤 산소 탈탄(AOD)은 주로 스테인리스강 및 규소강, 공구강, 니켈계 합금 및 크롬 및 알루미늄과 같은 산화성 원소가 포함된 코발트계 합금과 같은 기타 고급 합금의 생산에 사용되는 공정입니다. AOD는 1954년 Union Carbide Corporation의 Lindé 부서에서 발명했으며 1992년 Praxair가 되었습니다. AOD 변환기는 그림 1에 나와 있습니다. 그림 1 AOD 변환기 오늘날 전 세계 스테인리스 스틸의 75% 이상이 AOD 공정을 사용하여 만들어집니다. 이 공정

혼합 탱크는 여러 구성 요소를 함께 혼합하는 데 사용되는 용기입니다. 혼합 탱크를 만드는 재료는 플라스틱, 유리 또는 단단한 고무에서 모든 유형의 강철에 이르기까지 다양합니다. 스테인레스 스틸은 세척이 용이하고 제품의 표면이 매끄럽기 때문에 혼합 탱크를 만드는 데 자주 사용됩니다. 구리는 때때로 혼합 탱크를 만드는 데 사용됩니다. 그러나 구리는 특정 화학 물질에 대해 부정적인 반응을 보이는 경향이 있기 때문에 적당히만 사용됩니다. 대부분의 제조 시설에서는 생산에 사용할 재료를 준비하기 위해 혼합 탱크를 사용하는 것이 일반적입니다.