제조공정

<시간 />

타자기는 5가지 분류로 나뉩니다. 표준 타자기는 최초의 종류로 제조되었습니다. 자주 움직이기에는 너무 무거워서(15-25lb 또는 5.6-9.3kg) 책상이나 타이핑 테이블 위에 두었습니다. 표준 타자기는 캐리지(종이를 제자리로 이동시키는 부분)에 대형 양식을 담을 수 있는 더 넓은 플래튼(타이핑 충격을 흡수하기 위한 고무로 덮인 강철 실린더)이 있었습니다. 휴대용 수동 타자기는 크기가 작고 무게가 가벼우 며 이동 및 보관이 용이하도록 휴대용 케이스가 장착되어 있습니다. 휴대용 타자기는 가정과 학교에서 널리 사용되었습니다.

전기 타자기는 모터와 전기 부품 때문에 표준 기계보다 무거웠습니다. 전기 기계는 키를 누르는 데 더 적은 노력이 필요했기 때문에 타이핑을 더 쉽게 했습니다. 전기 휴대용은 탁상용 기계보다 작고 가벼우며 전원 코드를 보관할 수 있는 휴대용 케이스가 있습니다.

가장 최근에 생산된 유형의 타자기인 전자 타자기는 표준 기계와 전기 기계의 많은 단점을 제거했습니다. 회로 기판은 전자 타자기를 다른 모델보다 훨씬 더 가볍게(약 10파운드 또는 3.7kg) 만들었습니다. 개인용 워드 프로세서(PWP)는 컴퓨터와 밀접한 관련이 있습니다.

필기 기계는 이미 14세기에 만들어졌습니다. 특허를 받은 최초의 필기구는 1714년 영국에서 만들어졌지만 결코 만들어지지 않았습니다. 최초의 제조된 타자기는 1870년에 등장했으며 Malling Hansen의 발명품이었습니다. 그것은 Hansen Writing Ball이라고 불리며 기계 본체의 종이 위에 장착 된 열쇠가 박힌 구체의 일부를 사용했습니다.

Christopher L. Sholes와 Carlos Glidden은 키보드, 가황 고무로 만든 플래튼, 나무 스페이스바가 있는 기계를 개발했습니다. E. Remington &Sons는 권리를 구입하고 1874년에 제조를 시작했습니다. 인접하고 일반적으로 사용되는 문자 쌍으로 타이프바를 방해하는 것을 방지하기 위해 Sholes와 Glidden은 맨 윗줄 왼쪽에 이 처음 6개의 문자를 배치하고 다른 문자는 사용 빈도에. 그들의 "QWERTY" 시스템은 여전히 문자 배열의 표준입니다.

최초의 레밍턴 타자기는 대문자만 인쇄했지만 1878년에 만들어진 모델은 Shift 키를 사용하여 타이프바를 올리고 내렸습니다. Shift 키와 이중 문자 서체는 타이프바의 수를 변경하지 않고도 2배의 문자를 생성했습니다. 1901년까지 John Underwood는 백스페이스, 탭 및 리본을 올리고 내리는 리본 선택기가 있는 기계를 생산하고 있었습니다.

George Blickensderfer는 1902년에 최초의 전기 타자기를 생산했지만 실용적인 전기 타자기는 1925년경까지 제조되지 않았습니다. 1961년에 International Business Machines(IBM)는 Selectric 전기 타자기를 도입했습니다. 1960년에서 1980년 사이에 미국의 표준 타자기 산업은 쇠퇴했습니다. IBM Selectric II는 1984년에 데뷔했지만 IBM은 1990년대 초 전자 휠라이터를 위해 전기 모델 생산을 중단했습니다. 이 무렵 개인용 컴퓨터가 대중화되었습니다.

1990년대 후반까지 미국에 공급된 수동 타자기의 대부분은 3개 회사에서 나왔습니다. 독일의 Olympia는 표준 휴대용 타자기를 만들고 이탈리아의 Olivetti는 표준 사무용 타자기와 2개의 휴대용 모델을 만들고 인도 회사인 Godrej &Boyce Manufacturing Company는 수동 타자기의 최대 생산업체입니다.

운반 케이스는 나무, 강철 또는 플라스틱으로 만들 수 있습니다. 강철은 표준 모델의 대부분의 부품에 사용되는 재료입니다. 타자기는 수백에서 수천 개의 움직이는 부품을 사용하며 냉연 강판은 가장 신뢰할 수있는 재료 중 하나입니다.

플래튼은 고무 슬리브로 덮인 강철 튜브입니다. 고무 슬리브는 "buna-N" 제품군의 특수한 형태의 고무로 만들어집니다. 접착제는 고무 슬리브를 압반 튜브에 접착하는 데 사용됩니다.

키는 흰색 문자를 주변 키 상단과 다른 색상으로 만드는 투샷, 사출 성형 공정으로 플라스틱으로 성형되었습니다. 1970년대부터 패드 인쇄 프로세스가 문자를 잉크로 적용하고 내구성 있는 "클리어코트" 마감으로 키를 코팅하는 데 사용되었습니다.

한 면에 잉크가 있는 마일라(플라스틱) 리본은 서체를 전사하는 데 사용됩니다. 이 리본은 버릴 수 있는 플라스틱 카트리지에 들어 있습니다.

다양한 재료도 사용됩니다. 여기에는 접착제, 페인트, 화학 용제 및 기타 유체, 일부 구성 요소를 도금하기 위한 아연 및 크롬, 일부 부품에 보호 코팅을 구축하기 위한 아세트산이 포함됩니다.

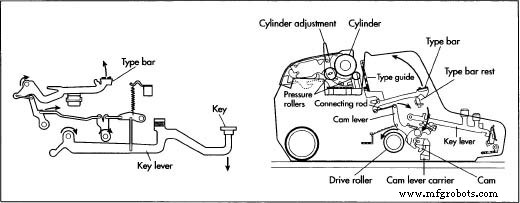

타자기에는 타이핑된 종이를 생산할 수 있는 여러 부품이 있습니다. 키보드가 가장 눈에 띕니다. 각 키는 종이를 치도록 서체를 들어 올린 타이프바에 연결되어 있습니다. 각 서체는 문자 또는 숫자 및 기호의 대문자 및 소문자 형태를 가지고 있습니다. 타이프바와 서체의 조합을 typebasket이라고 합니다.

Mylar(매우 얇은 리본으로 생산되고 플래튼 면에 잉크가 코팅된 플라스틱) 타자기 리본은 잉크를 사용하여 서체의 이미지를 용지에 전사합니다. 정렬은 플래튼과 용지와 평행하고 리본 가이드는 인쇄할 리본을 올린 다음 내립니다.

플래튼은 서체를 멈추게 하지만 이미지를 인쇄할 수 있도록 용지에 충분한 힘을 가합니다. 캐리지는 플래튼, 캐리지 리턴 및 줄 간격을 위한 레버, 용지를 안내하고 잡는 데 도움이 되는 가이드, 용지 자체를 운반하는 타자기의 상단, 후면 부분에 있는 상자 모양의 컨테이너입니다. 용지는 캐리지 후면의 급지 랙(용지 지지대)에 삽입되고 종이 테이블이나 종이통의 입력면을 향해 위로 구부러지고 지지되고 두 개의 급지 롤러에 의해 플래튼 아래쪽에 고정됩니다.

이스케이프먼트(한 방향과 정확한 단계로만 동작을 허용하는 장치)는 각 문자를 입력한 후 캐리지의 왼쪽으로의 동작을 제어합니다. 이스케이프먼트의 메인 스프링은 볼 베어링의 캐리지를 움직이는 에너지를 전달합니다.

한 줄의 입력이 완료된 후 용지를 위로 이동하기 위해 줄 간격 레버가 플래튼을 타자기 뒤쪽으로 회전시킵니다. 레버는 이스케이프먼트를 해제하고 새 라인을 위해 캐리지를 오른쪽으로 다시 밀어주는 캐리지 리턴이기도 합니다. 플래튼 끝에 있는 손잡이는 용지를 제거할 수 있도록 돌립니다.

타자기의 내부 메커니즘. 타이프라이터 재킷의 강한 밑면 안쪽 면에 고정될 트레이 같은 프레임에 끼워 넣습니다. 이 두터운 밑면과 이스케이프에 부착될 다른 하위 어셈블리의 일부 배열은 민감한 작업을 보호합니다.

타자기의 내부 메커니즘. 타이프라이터 재킷의 강한 밑면 안쪽 면에 고정될 트레이 같은 프레임에 끼워 넣습니다. 이 두터운 밑면과 이스케이프에 부착될 다른 하위 어셈블리의 일부 배열은 민감한 작업을 보호합니다. 원자재가 타자기 제조 공장으로 배달되면 수신기는 재료에 로그인하여 설계 및 제조 엔지니어가 제공한 청사진 및 사양과 비교합니다. 품질 관리 엔지니어는 또한 버니어(짧은 슬라이딩 눈금자), 두께를 정확하게 측정하기 위한 바이스 같은 게이지인 마이크로미터(마이크로미터 캘리퍼스라고도 함), 치수.

타자기가 완성되면 실제로 각 기계를 사용하여 성능을 테스트하여 최종 품질 관리 검사를 수행합니다. 각 타자기는 다른 많은 성능 특성 중에서 제본 키, 인쇄 품질, 리본의 진행, 캐리지의 움직임을 확인합니다. 부식을 유발할 수 있는 결함이 없는지 외관을 주의 깊게 검사합니다.

대부분의 폐기물은 제조 과정에서 발생합니다. 스탬핑 또는 펀치 프레스 후 남은 "해골"과 같은 철강 폐기물 및 리벳 및 기타 부품의 나사 기계 생산에서 터닝 및 부싱(조각)은 회수 딜러에게 판매되거나 용융되어 재사용됩니다.

플라스틱 부품의 사용이 증가하고 있으며 플라스틱 러너와 불량 부품도 재활용됩니다. 제조 공장에서 다시 갈아서 이 플라스틱을 새로운 플라스틱 배치에 추가합니다. 배치에서 재생 플라스틱의 비율은 부품의 중요도와 제조 엔지니어의 결정에 따라 달라집니다.

플래튼을 둥글게 연마할 때 다량의 고무 먼지가 생성되었습니다. 먼지를 조심스럽게 통제하고 수집 상자에 넣었습니다. 냉각된 먼지는 수집 상자에서 매립지로 옮겨졌습니다. 기계 배기는 외부에 후드가 달려 있습니다. 소량의 기타 재료가 폐기되거나 재활용되었습니다. Mylar 리본이 포함된 잉크 리본 및 카세트는 때때로 거부되었으며 매립지로도 처분되었습니다.

타자기는 컴퓨터가 거의 완전히 대체했기 때문에 서구 세계에서 작은 미래가 있습니다. 일부 기업은 여전히 제한된 용도로 타자기가 필요하며, 많은 사람들은 단일 또는 소규모 작업에 더 편리한 타자기를 찾습니다.

표준, 전기 및 전자 타자기는 개발 도상국에 약간의 미래가 남아 있으며 아시아 및 유럽의 제조업체가 이 시장에 공급합니다. Brother는 일본에서 타자기를 만들고 중국에는 2~3개의 공장이 있으며 인도의 Godrej &Boyce Manufacturing Company는 세계 최대 타자기 생산업체입니다. 에르메스, 올리베티, 올림피아, 로열 브랜드는 유럽 내 한두 공장에서 생산된다. 표준 타자기 제조가 절정에 달했을 때 Smith Corona는 54%의 시장 점유율로 생산을 지배했습니다. 이 회사는 더 이상 타자기를 직접 만들지 않고 소규모 공급업체로서 한국의 공장에서 구매합니다.

오늘날 타자기의 드문 사용과 진정으로 훌륭한 기계로서의 타자기의 구별은 타자기를 대중화시켰고 수집품으로서 존경받는 미래를 제공했습니다. 골동품 딜러 및 기타 전문가는 인터넷에서 희귀 모델을 사고 팔고 수집가는 뉴스 레터와 웹 사이트를 사용하여 정보를 교환합니다.

브라이언트, 칼. 타자기 및 기계 추가에 관한 모든 것. 뉴욕:Hawthorn Books, Inc., 1973.

데이비스, 마게리. 여자의 자리는 타자기에 있다:사무와 사무직 1870-1930. 필라델피아:Temple University Press, 1982.

Linoff, Victor M., ed. 타자기:설명된 역사. 도버 간행물, 2000.

프레이저, 이안. "타자기 맨." 월간 대서양 권. 280, 아닙니다. 5(1997년 11월):81-92.

그로어, 애니. "실제 유형." 워싱턴 포스트 (2001년 5월 3일):HOI.

"한 눈에 보는 타자기 역사." MyTypewritter.com 웹 페이지. 2001년 12월.

질리안 에스 홈즈

제조공정

CNC 머시닝 센터는 일반적으로 특수 고정 장치 및 기타 특수 공정 장비를 사용할 필요가 없습니다. 공작물을 교체 할 때 프로그램 클램핑 도구를 호출하고 수치 제어 장치에 저장된 cnc 머시닝 센터의 도구 데이터를 조정하면 생산주기가 크게 단축됩니다. 둘째, cnc는 밀링 머신, 보링 머신 및 드릴링 머신의 기능을 가지고있어 프로세스를 고도로 집중화하고 생산력을 크게 향상시킵니다. 또한, cnc의 스핀들 속도와 이송 속도가 연속적으로 가변적이므로 최상의 절삭 매개변수를 선택하는 데 도움이 됩니다. 제품을 처리하기 전에 이 처리의

올바른 EoT(end-of-arm tooling)를 선택하는 것은 회사의 산업용 로봇 시스템 구매를 계획하는 데 중요한 부분입니다. EOAT가 귀하의 제품에 완벽하지 않으면 생산 중에 문제가 발생하거나 생산 속도가 느려질 수 있습니다. 즉, 로봇이 최적의 속도와 정확도로 작동하지 않을 수 있습니다. 큰 질문은 남아 있습니다. 표준 또는 맞춤형 EOAT가 귀하의 시스템에 더 좋습니까? 표준: 표준 엔드 이펙터는 대량 생산되는 EOAT이며 로봇 통합업체에서 쉽게 주문할 수 있습니다. RobotWorx는 고객이 사용 가능한 최상의 표준