제조공정

<시간 />

비디오 테이프는 미디어 및 홈 엔터테인먼트 산업에 지대한 영향을 미친 비디오 기술의 필수 구성 요소입니다. 처음에는 텔레비전 산업이 통제한 비디오 테이프와 비디오 기술이 이제 민간 부문에서 널리 사용 가능하게 되었으며 정보가 배포되고 엔터테인먼트가 만들어지는 방식에 상당한 변화를 가져왔습니다.

비디오 테이프는 자기 기록에 관한 모든 것입니다. 1956년에 상업적으로 처음 도입된 자기 기록은 비교적 새로운 기술이었습니다. 비디오 테이프 및 기타 모든 형태의 녹음 테이프는 자성이라는 점에서 동일합니다. 실제로 비디오 테이프는 오디오 테이프와 구성이 매우 유사합니다. 대부분의 비디오 테이프는 강력하고 유연한 플라스틱 소재인 Mylar에 적용된 작은 자성 입자 층으로 구성됩니다. 약 10억 개의 자성 입자가 1제곱인치의 테이프를 덮고 있으며 미세한 막대 자석과 같은 기능을 합니다. 테이프가 전자석을 통과하면 정보가 기록되고 재생됩니다.

자성 입자는 비디오 신호를 포착하고 전달하는 역할을 하기 때문에 테이프에서 가장 중요한 부분입니다. 입자 크기, 구성, 밀도 및 분포는 테이프의 품질을 결정합니다. 제조 과정에서 입자가 테이프 코팅에 배열됩니다. 녹화 과정에서 비디오 헤드는 비디오 신호의 전압 변화에 따라 입자를 패턴으로 배열합니다. 테이프를 재생할 때 패턴이 재생 헤드에 의해 선택되어 비디오 이미지가 됩니다.

최초의 비디오 녹화 테이프는 종이로 뒤덮인 녹슨 테이프였습니다. 최초의 비디오 녹화기는 얇은 금속선에 신호를 기록했습니다. 자기 비디오 테이프가 더 나은 결과를 낳는다는 것이 발견되었을 때 자기 녹음기가 만들어졌습니다. 초기 기계 중 일부는 철 합금 와이어가 전자석을 건너면서 스풀 사이를 통과할 때 자화되는 작은 전자석을 사용했습니다.

마그네틱 테이프는 철사처럼 말리거나 구부러지지 않아 작업하기 쉬웠고, 처음에는 철과 같은 금속 산화물을 가루로 만들어 테이프에 붙였다. 초기 비디오 테이프의 자성 입자는 상대적으로 컸습니다. 이렇게 하면 제조 공정이 더 쉬워지지만 입자의 크기가 테이프의 효율성을 제한했습니다. 나중에 자기 특성을 향상시키기 위해 입자에 코발트를 첨가했습니다.

연구원들이 입자의 크기를 줄이는 방법을 탐색했을 때 입자가 작을수록 더 나은 테이프가 생성된다는 것을 발견했습니다. 그러나 더 작은 입자는 제조 과정에서 결합 물질에 분산되기가 더 어려운 것으로 판명되었습니다. 바인딩 재료는 나중에 경화되어 테이프의 자성층에 구조를 부여하는 성분의 액체 혼합물입니다. 연구원들은 나중에 더 나은 결합제 제형과 적용 기술과 비디오 테이프 품질을 크게 개선하는 데 중점을 두었습니다.

1951년 Bing Crosby Enterprises는 자기 비디오 테이프 녹음의 첫 번째 시연 중 하나를 수행했습니다. 그러나 첫 번째 비디오 테이프의 느린 속도는 상업적으로 비실용적이었습니다. 그러나 비디오 테이프의 이점은 즉시 인식되었습니다. 잠재적인 이점에는 향상된 방송 품질, 재사용 가능한 테이프 및 저렴한 제작 비용이 포함됩니다.

1956년 Ampex사는 최초의 실용적인 비디오 테이프 기계를 출시했습니다. 이 첫 번째 모델은 4개의 레코드 헤드와 2인치 너비의 테이프를 사용하는 대형 릴-투-릴 기계였습니다. 분명히 이 발명은 텔레비전 방송 산업의 관심을 끌었고 1956년 11월 30일 CBS는 비디오 테이프를 사용하여 프로그램을 방송한 최초의 네트워크가 되었습니다.

1969년 Sony가 EIAJ 표준, 3/4인치 U-Matic 시리즈를 발표하면서 대대적인 혁신이 도입되었습니다. 이 시리즈는 널리 받아들여진 최초의 비디오 카세트 시스템입니다. 비디오 카세트는 릴-투-릴 형식이 크게 개선되었으며 비디오 분야에 지대한 영향을 미쳤습니다.

1980년대 초 Sony는 Betamax 형식으로 비디오카세트 시스템에 대한 소비자 시장을 구축한 최초의 회사가 되었습니다. 곧 다른 제조사들이 뒤따랐고 JVC가 0.5인치(1.3cm) 테이프로 도입한 VHS 시스템이 곧 시장을 장악했고 계속해서 시장을 장악했습니다. 1984년에 Kodak과 General Electric은 8밀리미터 비디오 레코더 또는 캠코더를 출시했습니다. 1995년에는 디지털 비디오 테이프가 도입되었습니다. 디지털 녹음은 배경 소음과 화질 및 음질 저하를 줄였습니다.

디지털 비디오 디스크(DVD)의 출현과 함께 디지털 테이프의 도입으로 많은 사람들이 표준 비디오 카세트의 시대가 도래했다고 믿게 되었습니다. 그러나 2001년에는 90%의 가정에 VCR이 있는 반면 DVD 플레이어는 10%에 불과한 것으로 추산되었습니다. 테이프 제조의 새로운 발전과 비디오 테이프에 대한 소비자의 선호로 인해 비디오 테이프가 공룡의 길을 가는 데 오랜 시간이 걸릴 것 같습니다.

오늘날의 자기 테이프는 기본 필름, 자성층 및 후면 코팅의 세 가지 주요 층으로 구성됩니다. 베이스 필름은 테이프의 물리적 지지와 주요 강도를 제공합니다. 베이스 필름은 내구성과 신축성이 좋아 대부분 PET(Polyethylene terephthalate)로 구성되어 있습니다. 자성층은 테이프의 자기적 특성을 결정합니다. 테이프의 자기 특성을 결정하는 저강도 산화철에서 고에너지 금속 입자에 이르는 자성 분말로 구성됩니다. 중합체, 접착제, 윤활제, 세정제, 용매, 분산제 및 정전기 제어 화합물을 포함하는 층에 구조를 제공하는 결합제; 테이프 특성을 향상시키는 카본 블랙과 같은 첨가제; 마찰과 마모를 감소시키는 윤활제. 윤활제로 구성된 후면 코팅은 테이프의 내구성과 성능을 향상시킵니다.

정확히 동일한 비디오 테이프 제조 공정을 사용하는 테이프 제조업체는 없습니다. 각 제조업체는 경쟁자보다 우위를 점하기 위해 자체 재료와 공정 변형을 사용합니다. 그러나 기본적인 제조 공정은 모든 회사가 동일합니다. 기본적으로, 비디오 테이프를 제조하려면 투명 플라스틱 시트 롤을 취하여 바인딩 재료와 자성 입자의 혼합물로 페인팅하고 이 "페인트"가 마를 때까지 오븐에서 굽고 넓은 플라스틱 롤을 얇은 스트립으로 절단하여 감겨 있습니다. 릴. 비디오 테이프를 코팅하는 자성 입자는 바늘 모양입니다. 이를 통해 테이프 표면에 단단히 포장할 수 있습니다. 자기 밀도가 클수록 테이프가 더 좋습니다. 최고의 테이프는 더 큰 농도로 포장된 더 작은 입자를 사용합니다.

주요 비디오 테이프 생산업체 중 하나인 Sony에 따르면 제조 공정은 혼합, 코팅, 캘린더링, 슬리팅 및 마무리를 포함하는 다단계 공정입니다.

<올>

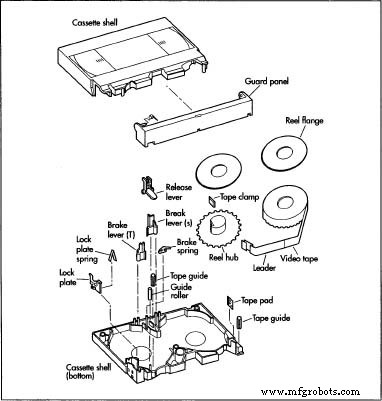

비디오 카세트의 구성 요소.

비디오 카세트의 구성 요소.

일부 제조 공장에서는 생산 과정에서 코팅 공정에 사용된 용매를 회수하여 정제한 다음 더 많은 테이프를 제조하는 데 다시 사용합니다. 용매는 기류를 사용하는 건조기에서 증발됩니다. 이것은 파이프를 통해 용매 회수 스테이션으로 운반되는 공기와 용매의 혼합물을 생성합니다. 이 스테이션에서 용매와 공기가 분리됩니다. 그런 다음 용매를 증류하여 사용하기 위해 보관합니다.

일반적으로 품질 관리는 제조 공정 전반에 걸쳐 계속됩니다.

컴퓨터, 엑스레이 및 레이저는 다양한 단계를 모니터링하는 데 사용됩니다. 성분도 테스트합니다. Sony에서는 제조가 시작되기 전에 품질 관리 연구소에서 테이프 제형의 사양과 비교하여 성분을 확인합니다. 산화물 및 금속 입자의 균일성과 크기를 확인합니다. 자기 "발자국"은 자기 특성을 준수하는지 확인하기 위해 테스트됩니다. 바인더와 윤활유의 순도를 확인합니다. 폴리에스터 베이스 필름의 일관성과 강도를 확인합니다.

최근 기술과 제조의 발전은 더 나은 테이프를 가능하게 하고 미래를 향한 길을 제시하고 있습니다. 새로운 세기로 접어들면서 사람들이 사용하고 있는 대부분의 테이프는 산화 테이프였습니다. 활성 자기 코팅은 일종의 산화 금속입니다. 순수한 금속으로 코팅된 테이프 또는 금속 증발 테이프가 우수한 것으로 입증되었습니다. 금속 증발 테이프를 제조할 때 제조업체는 자성 입자를 증착하기 위해 다른 공정을 사용합니다. 자성 입자가 바인더에 실려 테이프에 칠해지는 대신 고체에서 기화되어 베이스 필름에 증착됩니다. 전자 빔은 진공 챔버 내부에서 금속을 수천 도까지 가열합니다. 그러면 금속이 기화되어 특별히 준비된 베이스 필름에 부착됩니다. 이 자성층에는 보호 코팅이 되어 있습니다. 그 결과 순수 자성 입자의 부드럽고 얇고 조밀하게 채워진 필름이 생성됩니다. 바인더를 사용하지 않기 때문에 입자는 고체 금속에 가까운 밀도로 맞물립니다. Sony Corporation은 AME(Advanced Metal Evaporated) 공정으로 이 새로운 공정을 주도했습니다. 이러한 종류의 테이프는 비교적 새로운 기술을 나타내며 그 잠재력이 충분히 활용되기를 기다리고 있습니다.

Alldrin, L., et al. 컴퓨터 비디오메이커 핸드북. 2판. 보스턴:Focal Press, 2001.

Nmungwun, A. 비디오 녹화 기술:미디어 및 홈 엔터테인먼트에 미치는 영향. 뉴저지:Lawrence Erlbaum Associates, 1989.

Heller, N. 및 T. Bentz. 위대한 테이프 논쟁:새로운 비디오 형식의 진화. 뉴욕:지식 산업 간행물, 1987.

Stoffel, T. 비디오 테이프 시스템 이론 웹 페이지. 2001년 12월.

웹 페이지. 2001년 12월.

댄 하비

제조공정

자기 라벨의 정의 재고 라벨링 솔루션으로 자주 사용되는 내구성 있는 마그네틱 라벨은 필요할 때 쉽게 재배치할 수 있는 랙 라벨 역할을 합니다. 영구적으로 부착된 라벨을 제거하거나 스캔 정확도를 방해하는 오래된 라벨의 번짐을 처리하는 번거로움을 겪지 않고 자기 라벨을 끈끈한 잔류물 없이 계속해서 재배치할 수 있습니다. 자기 라벨의 이점 특히 오늘날의 창고는 지속적인 선적 및 제품 이동의 장소이기 때문에 마그네틱 랙 라벨을 선택하면 많은 이점이 있습니다. 효율성과 생산성은 창고 관리자에게 중요하며 마그네틱 라벨은 창고 관리 및 재고 관

제출자:Tanveer 그림/이미지 CNC 프로그램 O1234 (Program Number)N5 G90 G20 (ABSOLUTE COORDINATE. IN INCHES)N10 M06 T3 (TOOLCHANGE TO TOOL #3)N15 M03 S1250 (SPINDLE ON CW AT 1250RPM)N20 G00 X1 Y1 (RAPID OVER TO X1 Y1)N25 Z0.1 (RAPID DOWN TO Z0.1)N30 G01 Z-0.125 F5 (FEED DOWN TO Z-0.125 AT 5IPM)N35 X3 Y2 F10 (FEED