제조공정

<시간 />

레인코트는 방수 처리된 특수 천으로 만든 재킷입니다. 1836년 Charles Macintosh는 최초의 현대적인 비옷에 사용된 직물과 고무를 결합하는 방법을 발명했습니다. 그의 발명품으로 인해 모든 비옷은 영국에서 Mackintoshes 또는 Mac이라고 불립니다. 대부분의 현대식 비옷은 매킨토시가 만든 아이디어에서 어떤 식으로든 영감을 받았습니다.

오늘날 모든 종류의 천으로 만든 많은 종류의 비옷이 있습니다. 전천후 레인코트는 탈부착 가능한 안감이 있어 어떤 날씨에도 착용할 수 있습니다. 접는 것은 접을 수 있으며 일반적으로 비닐로 만들어집니다. 비닐 비옷은 비닐 또는 비닐 마감 처리된 천으로 만들어집니다. 트렌치코트는 남성과 여성 모두가 입으며 종종 가벼운 면/폴리에스터 원단으로 만들어집니다.

레인코트 제조에 중요한 것은 효율적인 방수입니다. 두 가지 중요한 특성이 있습니다. 흡수(천이 얼마나 많은 물을 흡수할 수 있는지)와 침투(천으로 가라앉을 수 있는 물의 양)입니다. 비옷 직물은 흡수성 또는 방수성입니다. 최고의 비옷은 촘촘하게 짜여진 천으로 만들어집니다.

사람들은 수백 년 동안 의류 품목을 방수 처리하기 위해 노력해 왔습니다. 이미 13세기에 아마존 인디언들은 고무나무에서 추출한 유백색 물질(고무)을 이러한 목적으로 사용했습니다. 16세기에 유럽 탐험가들이 아메리카 대륙에 왔을 때, 원주민들이 신발과 망토와 같은 방수 제품에 조잡한 절차와 고무를 사용하는 것을 관찰했습니다.

18세기까지 유럽인들은 의류용 방수 직물을 실험하고 있었습니다. François Fresneau는 1748년 방수 직물에 대한 초기 아이디어를 고안했습니다. 스코틀랜드의 John Syme는 1815년에 방수 기능을 더욱 발전시켰습니다. 1821년에는 최초의 비옷이 제조되었습니다. 런던의 G. Fox가 제작하여 Fox's Aquatic이라고 불렸습니다. 비옷은 모헤어가 있는 능직물인 감브룬(Gambroon)으로 만들었다.

방수 직물에 대한 이러한 초기 시도에는 때때로 고무가 사용되었지만 특별히 성공하지는 못했습니다. 고무를 의복에 사용했을 때, 관련된 물품은 입기가 쉽지 않았다. 날씨가 더우면 옷이 부들부들하고 끈적끈적해졌습니다. 추우면 옷이 딱딱하고 유연하지 않습니다. 이 문제는 19세기 초 매킨토시로 해결되었습니다.

스코틀랜드 태생은 화학자이자 화학 제조업체였습니다. 실험을 통해 매킨토시는 옷에 고무를 사용하는 더 나은 방법을 발견했습니다. 당시 가스 산업은 신생 산업이었습니다. 콜타르 나프타는 가스 공장에서 사용되는 석유 분별 증류의 부산물 중 하나였습니다. 이 휘발성 유성 액체는 탄화수소 혼합물이었습니다. 매킨토시는 고무를 나프타에 녹여 액체로 만들었다. 이 액체를 천에 솔질하여 방수 처리했습니다.

1823년 매킨토시는 방수 직물을 만드는 과정에 대한 특허를 받았습니다. 이 공정에는 고무-나프타 액체로 처리된 두 개의 직물 층 사이에 성형 고무 층을 끼우는 것이 포함되었습니다. 고무-나프타 혼합물을 천에 바르는 산업 공정을 개발하는 데 시간이 좀 걸렸습니다. 특허받은 방수 직물은 1824년부터 공장에서 생산되었습니다. 첫 번째 고객은 영국군이었습니다. 매킨토시  디자인과 크기가 지정되면 비옷을 재봉합니다. 발견은 타이어를 포함하여 고무의 다른 혁신적인 사용으로 이어졌습니다.

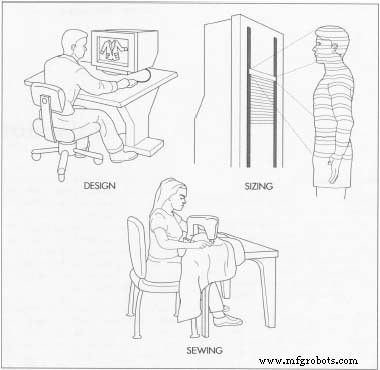

디자인과 크기가 지정되면 비옷을 재봉합니다. 발견은 타이어를 포함하여 고무의 다른 혁신적인 사용으로 이어졌습니다.

고무 가황 공정은 1839년 펜실베니아주 필라델피아의 철물상인 Charles Goodyear에 의해 개발되었습니다. 가황은 고무를 황으로 가열하여 고무를 더 탄력 있고 쉽게 녹이는 것을 의미합니다. 4년 후 Thomas Hancock은 Charles Macintosh가 발명한 방수 직물을 가황 고무를 사용하여 더 좋게 만들었습니다.

미국인들은 1849년 캘린더 공정의 출현과 함께 매킨토시 공정을 계속 개선했습니다. 매킨토시 천은 더 유연하고 방수되도록 가열된 롤러 사이를 통과했습니다. 또 다른 혁신은 한 겹의 천과 고무 층이 결합된 것입니다. 이러한 개선으로 인해 천이 매킨토시 오리지널보다 가벼워졌지만 이 비옷은 20세기 초반까지도 여전히 다소 뜨거웠습니다. 많은 비옷은 입는 사람이 시원하게 입을 수 있도록 슬릿으로 디자인되었습니다.

매킨토시 직물은 19세기에 발명된 방수 직물의 유일한 종류가 아닙니다. 1851년 Bax &Company는 Aquascutum을 출시했습니다. 이것은 물을 흘리기 위해 화학적으로 처리된 모직물이었습니다. 이 비옷은 크림 전쟁(c. 1856)이 끝날 때 인기를 얻었습니다.

화학 처리된 직물은 20세기 초에 점차 지배하기 시작했습니다. 제1차 세계 대전을 위해 Thomas Burberry는 전천후 트렌치 코트를 만들었습니다. 코트는 선염색 고급 능직 면 개버딘 소재로 제작되었습니다. 개버딘은 비를 막기 위해 화학적으로 처리되었습니다. 이 트렌치코트는 처음에는 군인들을 위해 만들어졌지만 1918년 전쟁이 끝난 후 널리 퍼졌습니다. 그들은 또한 매킨토시 직물로 만든 것보다 훨씬 시원했습니다.

1920년까지 레인코트 디자인은 트렌치코트를 넘어섰지만 그 코트는 여전히 클래식했습니다. 오일 처리된 직물, 일반적으로 면 실크는 1920년대에 인기를 얻었습니다. 기름 피부는 천에 아마씨 기름을 발라서 물을 흘리게했습니다. 카 코트는 1930년대에 도입되었습니다. 이 비옷은 트렌치 코트보다 짧고 자동차 타기를 위해 만들어졌습니다. 모든 종류의 천으로 만든 고무로 덮인 비옷은 전쟁 사이에도 다시 인기를 얻었습니다.

1940년 이후에는 가벼운 천으로 만든 비옷이 대중화되었습니다. 군사 연구를 통해 드라이클리닝이 가능한 비옷 원단이 탄생했습니다. 비닐은 1970년대까지 플라스틱과 마찬가지로 인상적인 방수성으로 인해 1950년대에 선호되는 직물이었지만 그러한 비옷은 열을 유지했습니다. 직물의 혁신은 계속해서 비옷에 영향을 미쳤습니다. 양모 혼방과 합성 혼방은 1950년대부터 비옷을 만드는 데 정기적으로 사용되었습니다. 이러한 블렌드는 기계 세척이 가능합니다. 또한 천의 화학적 처리가 개선되었습니다. 열용접 솔기도 도입되어 원단의 방수성을 높였습니다.

1960년대에는 나일론이 우비를 만드는 데 사용되었고, 1970년대에는 더블 니트가 선호되는 원단이 되었습니다. 이중 니트 레인코트는 다른 천으로 만든 것과 같이 발수성이 없었지만 이를 보완하기 위해 다르게 설계되었습니다. 여전히 그러한 비옷은 편안하지 않았으며 이중 니트는 10년 동안 퇴색되었습니다. 비닐 비옷은 특히 여성들 사이에서 일시적으로 새로운 인기를 얻었습니다.

현대의 비옷은 다양한 직물, 스타일 및 색상으로 제공됩니다. 개버딘 트렌치코트는 여전히 사랑받고 있습니다. 천연과 인공 혼방, 고무와 플라스틱은 여전히 사용되지만 고어 텍스에 사용되는 플라스틱 코팅 인조 섬유는 매우 인기가 있습니다. 극세사 및 기타 첨단 직물이 레인코트 소재 시장을 더 많이 장악하고 있습니다.

비옷의 주요 소재는 방수 처리된 특수 처리된 천입니다. 많은 비옷의 직물은 면, 폴리에스터, 나일론 및/또는 레이온 재료 중 두 가지 이상을 혼합하여 만듭니다. 비옷은 또한 양모, 양모 개버딘, 비닐, 극세사 및 하이테크 직물로 만들 수 있습니다. 직물은 직물의 종류에 따라 화학 약품 및 화학 물질로 처리됩니다. 방수 재료에는 수지, 피리디늄 또는 멜라민 복합체, 폴리우레탄, 등이 있습니다. 아크릴, 불소 또는 테프론.

면, 양모, 나일론 또는 기타 인조 직물에 수지 코팅을 하여 방수 처리합니다. 모직 및 저렴한 면직물은 파라핀 에멀젼과 알루미늄 또는 지르코늄과 같은 금속 염으로 처리됩니다. 고품질 면직물은 피리디늄 또는 멜라민 복합체의 복합체로 목욕됩니다. 이 복합체는 면과 화학적 연결을 형성하고 매우 내구성이 있습니다. 면과 린넨과 같은 천연 섬유는 왁스로 처리됩니다. 합성 섬유는 메틸 실록산 또는 실리콘(수소 메틸 실록산)으로 처리됩니다.

천 외에도 대부분의 비옷은 단추, 실, 안감, 솔기 테이프, 벨트, 트림, 지퍼, 구멍 및 겉면으로 구성됩니다.

직물을 포함한 이러한 품목의 대부분은 비옷 제조업체의 외부 공급업체에서 생성됩니다. 제조업체는 실제 비옷을 디자인하고 만듭니다.

시장의 일부를 포착하기 위해 레인코트 디자인은 계절과 현재 패션 트렌드에 따라 변합니다. 직물, 길이, 재단 및 모양은 소비자에게 어필하는 데 중요합니다. 스타일이 전부입니다. 컷은 시장에서 상품을 구별하는 데 중요합니다. 남성용, 여성용, 어린이용 레인코트는 숏, 통근, 카 코트, 스포츠, 유틸리티, 롱 레인코트 등 다양한 스타일이 있습니다. 새로운 섬유와 마감재가 정기적으로 도입됩니다.

CAD(Computer-Aided Design)는 디자이너가 샘플을 만들지 않고도 화면에서 직물, 스타일 및 색상을 결합할 수 있는 기능을 제공합니다. 디자이너는 CAD를 사용하여 제조 프로세스의 패턴을 만듭니다.

제조 공정의 대부분은 CAM(Computer Aided Manufacturing)에 의해 수행됩니다. 기계는 컴퓨터에 의해 작동되어 속도와 효율성을 보장합니다.

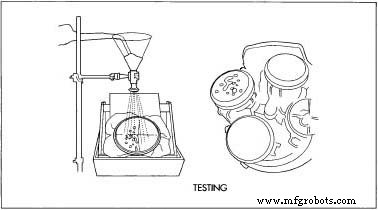

레인코트에 사용되는 방수 소재는 수분 흡수 수준 또는 방수 기능을 테스트합니다. 적절한 방수 재료의 욕조를 포함합니다.

레인코트에 사용되는 방수 소재는 수분 흡수 수준 또는 방수 기능을 테스트합니다. 적절한 방수 재료의 욕조를 포함합니다. 품질 관리는 제조 공정의 여러 단계에서 이루어집니다. 레인코트가 만들어지기 전에 원단과 염료의 품질을 검사합니다. 천을 자른 후에는 패턴이 일치해야 하고 크기가 맞아야 합니다. 각 조각이 함께 꿰매어지면서 재봉이 확인됩니다. 품질 검사관은 스티치 길이, 밑단 스티칭, 단추 구멍 스티칭 및 정렬, 솔기 유형을 찾습니다. 결함이 있는 것은 수정됩니다. 레인코트가 완성되면 각 부분을 손으로 검사합니다.

레인코트의 실제 생산에서는 스크랩만 생성됩니다. 그들은 일반적으로 버려집니다.

비옷의 천과 마감재가 변경됩니다. 발수성, 내오염성, 내주름성이 향상됩니다. 직물 자체에 새로운 직조가 있습니다.

레인코트의 미래가 향할 또 다른 방향은 대량 맞춤화입니다. 이것은 코트가 소비자의 신체에 맞게 특별히 제작된다는 것을 의미합니다. 이러한 프로세스에는 컴퓨터와 특정 종류의 소프트웨어 및 스캔 장치의 출현이 포함됩니다.

제조공정

배경 청진기는 신체에서 생성되는 소리, 특히 심장과 폐에서 나오는 소리를 듣는 데 사용되는 의료 기기입니다. 대부분의 현대 청진기는 바이노럴입니다. 즉, 악기는 양쪽 귀에 사용하도록 만들어졌습니다. 청진기는 밸브에서 이어피스까지 이어지는 두 개의 유연한 고무 튜브로 구성됩니다. 밸브는 또한 낮은 소리를 픽업하기 위한 종 모양의 부분 또는 높은 주파수를 위한 평평한 디스크가 될 수 있는 체스트피스에 튜브를 연결합니다. 청진기는 주로 심장 잡음, 불규칙한 심장 박동 또는 비정상적인 심장 소리를 감지하는 데 사용됩니다. 또한 폐벽에서

배경 트럼펫은 컵 모양의 마우스피스에 대고 입술을 진동시켜 강력한 음색을 내는 금관악기입니다. 트럼펫은 종 모양으로 퍼지는 기본 직사각형 루프 모양의 원통형 튜브로 구성됩니다. 현대의 트럼펫에는 3개의 피스톤 밸브와 톤을 조정하는 튜닝 슬라이드 역할을 하는 작은 2차 튜빙도 있습니다. 오늘날 연주되는 거의 모든 트럼펫은 B 플랫입니다. 트럼펫을 불 때 자연스럽게 연주되는 음색입니다. 그것들은 중간 C 아래에서 F-샤프에서 위로 2.5 옥타브(B에서 끝남) 사이의 범위를 가지며 다른 금관 악기보다 비교적 연주하기 쉽습니다. 최