제조공정

<시간 />

물 근처를 좋아하는 사람들에게 요트는 수면 위를 훑어볼 수 있는 수단을 제공합니다. 물이 얼더라도 아이스보트(선체에 러너 또는 블레이드가 있는 범선)는 얼음 위를 활공할 수 있습니다. 범선은 단순한 공예에서 가장 정교한 경주용 요트에 이르기까지 다양한 유형의 레크리에이션이자 주택의 한 형태인 운송 수단입니다. 맞춤형 피팅과 승무원이 있는 거대한 요트는 부의 상징입니다. 작은 돛이 달린 1인용 보트는 자유를 상징합니다. 장엄하고 오래된 이발선은 역사적인 전투, 향신료와 차 거래, "플라잉 더치맨"과 같은 바다 전설에 귀를 기울입니다. 그리고 범선으로 가득 찬 만이나 호수 위에 구름이 일렁이는 하얀 모자는 그림을 그리기에 완벽한 그림과 오래 지속되는 추억을 만듭니다.

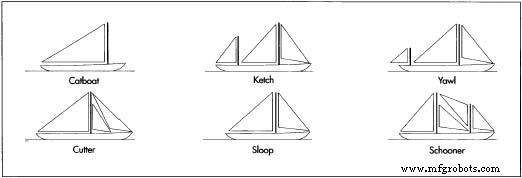

항해는 한때 부유한 사람들의 취미였지만 "보통" 사람에게 자유 시간과 더 많은 현금이 제공되면서 항해는 가장 인기 있는 레크리에이션 형태 중 하나가 되었습니다. 범선은 길이가 11피트(3.4m) 미만인 데이 세일러 및 기타 보트부터 딩기, 더 큰 단일 돛대 범선, 요울이라고 하는 2개의 돛대 보트 및 대형 요트에 이르기까지 모든 크기로 제작되거나 공장에서 제작될 수 있습니다. 요트는 브리간틴(brigantines), 커터(cutter), 클리퍼 배(clipper ship), 스쿠너(schooner)라고 불리는 역사적인 범선을 본뜬 것입니다. 경주에 사용되는 보트는 속도와 기동성을 위해 특별히 설계되었으며, 승객과 승무원을 위한 온보드 공간이 있는 모든 크기의 범선은 편안함을 위해 더 많은 세부 사항을 포함하여 더 견고하게 설계되었습니다. 많은 범선은 또한 그들이 진정되거나(바람 부족으로 움직이지 않음) 선원들이 항구로 더 빠른 복귀를 원할 경우를 대비하여 선내 또는 선외 디젤 동력 모터를 탑재합니다.

물론 범선은 돛으로 다른 선박과 구별됩니다. 돛은 단순히 배를 물 위로 몰아가기 위해 바람을 잡는 데 사용되는 천 조각입니다. 대부분의 현대 돛은 폴리에스터 섬유인 Dacron으로 만들어집니다. 직물을 가열하여 섬유를 서로 녹이기 때문에 직물과 같이 기공을 통해 바람이 빠져 나갈 수 없으며 표면의 마찰 계수가 매우 낮습니다. 폴리에스터 돛은 신축성이 거의 없어 가볍습니다.

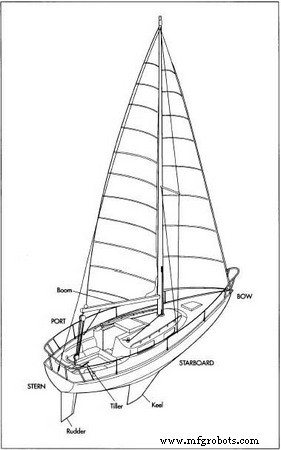

돛은 두 가지 주요 범주로 나뉜 다음 여러 하위 클래스로 나뉩니다. 두 가지 주요 범주는 사각형 및 삼각형 돛입니다. 스퀘어 돛은 보트의 주축을 가로질러 장착되어 보트에 동력을 공급하기 위해 풍압을 사용합니다. 바람은 네모 돛의 뒤쪽이나 뒤쪽에만 칩니다. 삼각형 돛은 배와 같은 축을 따르며 앞 돛은 배의 앞쪽이나 뱃머리에 있고 후미 돛은 뒤쪽이나 줄기에 있습니다. 삼각형 돛의 양쪽은 전진 운동에 사용되며 바람의 힘을 최대한 활용할 수 있도록 조정할 수 있습니다.

돛의 하위 클래스는 돛을 지원하는 장비나 주변 장비의 이름을 따서 명명되었습니다. 돛대는 중요한 식별자입니다. 3개의 돛대가 있는 범선에는 포어마스트, 메인마스트 및 미젠마스트(줄기 방향)가 있습니다. 싱글 마스트 보트에는 메인 마스트만 있습니다. 2개의 마스트 선박은 포어마스트와 메인마스트 또는 메인마스트와 미젠마스트를 가질 수 있으며, 여기서 미젠마스트는 둘 중 더 짧은 것입니다. 배의 일부에 대해 명명된 돛에는 개프 돛, 지브 헤드 돛, spritsails, lateen 및 lugsails가 포함됩니다. 돛은 특수 용도로도 명명되었습니다. 여름 돛은 열대 기후용이고 폭풍 돛은 악천후에서 사용되며 경주용 돛은 레이서에게만 필요하며 순항 돛은 일상적인 조건을 위한 표준 세트입니다. 3개의 돛대가 달린 스퀘어 리거에는 고유한 이름과 목적을 가진 20개의 돛이 장착될 수 있습니다.

동물 가죽은 초기 보트와 뗏목의 돛으로 사용되었습니다. 이집트인과 다른 고대인들은 돛을 만들기 위해 갈대를 매트에 함께 엮었지만, 이집트인들도 기원전 3300년 <작은> 시기에 천으로 돛을 만든 최초의 사람들이었습니다. 페니키아 인과 같은 지중해 지역의 위대한 선원은 천으로 항해했습니다. 수세기 동안 대마, 아마, 모시, 황마와 같은 다양한 섬유로 짠 돛은 돛단배들이 즐겨 사용했습니다. 그러나 아마 섬유는 탐험 시대(대략 1450-1650년) 동안 돛의 주요 재료였습니다. 면 면화의 재배 및 가공이 증가함에 따라 점차적으로 아마를 대체했습니다. 경주용 요트 America 의 승리였습니다. 1851년에 면 돛을 최고로 선정했습니다. 이 미국 요트는 잉글랜드 남해안 와이트 섬 일주 항해 경주에서 영국 선박 14척을 물리쳤으며 세계 최고의 요트 경주인 아메리카 컵 레이스(America's Cup Race)의 이름의 유래가 되었습니다.

범선 자체는 단일 통나무와 단순한 뗏목으로 시작되었습니다. 물을 뚫을 수 있는 선체의 보다 정교한 모양은 군사적 용도뿐만 아니라 지중해를 가로지르는 광범위한 무역 네트워크를 구축한 상선으로부터도 생겨났습니다. 데이 세일러가 낚시와 레크리에이션을 위해 만들어졌을 때, 그들은 기본적으로 스쿠너와 커터와 같은 해군 함선의 미니어처 사본이었습니다. 왕실과 부유한 사람들의 장난감이었던 정교한 요트들도 해군 범선을 모방했습니다. 1850년경에는 물리학, 공학 및 건축 원리의 법칙에 따라 요트의 효율적인 선체 및 기타 부품을 설계하기 위해 해군 건축이라고 하는 새로운 공학 분야가 시작되었습니다. 돛과 장비, 범선의 속도에 미치는 영향은 1920년까지 본질적으로 무시되었습니다. 그 이후로 공기 역학이 설계에 사용되었습니다. 오늘날 America's Cup Race에 참가하는 보트와 같은 복잡한 선박에 대한 수정은 풍동 테스트 및 보트, 물, 바람 및 돛에 적용된 기타 여러 정교한 분석을 기반으로 합니다.

일년 중 대부분의 시간 동안 물이 얼어붙는 세계의 일부 지역에서는 범선을 러너나 블레이드에 장착하여 얼음 위로 범선을 훑어보기 위해 개발되었습니다. 고고학자들은 스칸디나비아에서 기원전 2000년 <작은> 빙선의 증거를 발견했습니다. 스칸디나비아, 네덜란드, 그리고 라트비아와 러시아와 같은 발트해 연안 국가의 목격담은 17세기부터 가장 최근에 나온 것입니다. 미국에서는 신대륙에 최초로 알려진 아이스보트가 1790년 뉴욕의 허드슨 강을 오르내렸습니다. 따뜻한 물의 보트와 마찬가지로 경주를 하는 아이스보트를 아이스 요트라고 하고, 아이스 요트를 스포츠로 인정한 것은 1999년부터 시작되었습니다. 19세기.

범선 제조업체는 의도한 생산량에 따라 자체 부품을 제작하거나 주문합니다. 일반적으로 전문 공급업체에서 제공하는 품목에는 돛대, 돛, 엔진 및 금속 부속품이 포함됩니다. 그러나 보트 제작자는 유리 섬유 선체를 자체적으로 만들고 강화 유리 섬유를 주조하는 데 사용되는 재료에는 수지 촉매인 Gelcote 폴리에스터 수지, 직조 유리 섬유 로빙 및 유리 섬유가 포함됩니다. 목재로 선체를 만드는 제조업체도 마찬가지로 자체 목재를 주문하고, 숙성하고, 모양을 만듭니다.

로빙은 삼베와 유사한 가닥 모양의 재료입니다. 2축, 3축 또는 니트 스트랜드로 직조할 수 있으며 설계자는 계획된 설계 및 완성된 범선의 중량에 따라 로빙 유형을 지정합니다. 요트는 가볍고 매우 빠른 것부터 강력하고 항해에 적합한 것까지 다양합니다.

제조업체는 일반적으로 몇 가지 특정 범선 라인을 만듭니다. 그들의 디자인은 청사진에 그려지고 인쇄되거나 컴퓨터 디자인 방법으로 초안이 작성됩니다. 새로운 디자인의 경우 빈 선체 외부의 구성과 정확히 일치하도록 설계도에서 나무 플러그가 만들어집니다. 나무 마개는 사포질을 하고 광택을 낸 다음 보트 제작자의 테플론과 같은 매끄러운 코팅으로 덮여 있어 다른 재료를 제거할 수 있습니다.

플러그 외부에 금형이 형성됩니다. 그러면 몰드 내부가 범선의 외부 모델이 됩니다. 이 금형은 유리 섬유로 주조되었으며 반드시  범선. 완벽해. 플러그와 몰드를 만드는 과정은 매우 고가이므로 설계자는 플러그 시공을 진행하기 전에 종이에 대한 계획을 확인해야 합니다.

범선. 완벽해. 플러그와 몰드를 만드는 과정은 매우 고가이므로 설계자는 플러그 시공을 진행하기 전에 종이에 대한 계획을 확인해야 합니다.

금형이 완성되고 승인되면 이 디자인의 범선을 복제하는 데 사용할 수 있습니다. 청사진 계획, 플러그 및 금형을 사용하여 수를 계산하고  다양한 유형의 장비 예. 범선 및 데크의 피팅 유형, 엔진, 돛 및 모든 인테리어의 의상. 이러한 품목은 생산에 앞서 전문 공급업체로부터 주문됩니다.

다양한 유형의 장비 예. 범선 및 데크의 피팅 유형, 엔진, 돛 및 모든 인테리어의 의상. 이러한 품목은 생산에 앞서 전문 공급업체로부터 주문됩니다.

제작된 범선은 일반적으로 11피트(3.4m) 길이의 선원에서 28피트(8.5m)까지 다양하며 때로는 디젤 모터와 거주 공간이 장착된 더 긴 고급 선박에 이르기까지 다양합니다. 아래에 설명된 프로세스는 작은 유리 섬유 공예품의 건설을 위한 것이지만 일부 설명은 더 큰 종류를 다룹니다.

범선의 선체 제작은 외부에서 내부로 시작됩니다. 금형 내부를 따라 접촉면은 선체 외부입니다. 몰드에는 이형제가 코팅되어 있는데, 이는 선체가 완성되었을 때 범선 선체를 몰드에서 분리하는 데 도움이 되는 달라붙지 않는 코팅입니다. 색상 안료는 금형 내부에 깔려 있습니다. 사실상 "페인트 작업"은 가장 바깥쪽의 유리 섬유와 수지에 안료가 통합되어 있지만 제작될 범선의 첫 번째 부분입니다. 범선은 사용 가능한 다양한 안료 덕분에 무지개 색상으로 채색될 수 있습니다.

보트의 외피는 솜사탕과 유사한 4-5온스(124-156g)의 유리 섬유로 만들어집니다. 뒤따르는 로빙과는 달리, 스킨 코트 유리 섬유는 불어넣은 다음 손으로 펴는 무작위 가닥 유리 섬유입니다. 외피의 두께는 약 5mils(0.005인치, 0.13mm)이지만 범선의 외부 마감에서 감지할 수 있도록 로빙 패턴이 흘러내리는 것을 방지하기에 충분합니다. Gelcote는 유리 섬유를 경화시키기 위해 적용됩니다. 이 화학 수지는 유연한 유리 섬유를 단단한 물질로 바꾸는 화학 반응을 일으키는 촉매와 반응합니다.

조립 단계는 약간의 후레싱(유리 섬유 및 수지 초과)을 잘라내는 과정인 "녹색 트리밍"으로 시작됩니다. 범선의 데크와 선체 부분은 샌딩되고 청소되며, 모든 가장자리는 부드러움이 있는지 확인하고 모든 조인트는 정확한 적합성을 위해 검사됩니다. 분명히 더 큰 보트는 데이 세일러보다 더 많은 조립 단계가 필요합니다. 보트 길이가 6.7m(22피트)보다 크면 조종석 라이너, 내부 라이너, 선실, 좌석 공간 및 구역, 화장실(헤드 온 보트라고 함) 및 수면 공간이 설치됩니다. 일반적으로 더 큰 공예품은 맞춤 제작되며 이러한 시스템은 나무로 만들어집니다.

아메리카스 컵 참가자.

아메리카스 컵 참가자.

부유한 뉴저지 부동산 중개인이자 스포츠 프로모터인 John Cox Stevens는 1844년에 New York Yacht Club 조직을 주도했습니다. NYYC의 제독으로서 1850년에 그는 William H. Brown에게 위임한 5명의 다른 클럽 회원들로 구성된 신디케이트를 조직했습니다. 경주용 요트를 건설합니다. George Steers의 디자인에 따라 Brown은 America 를 완성했습니다. 1851년, 스티븐스가 영국 왕립 요트 비행대의 초대를 수락하여 와이트 섬 주변의 경주에 참가했습니다. 17개의 노련한 영국 보트, 미국 과 대결 시작은 좋지 않았지만 압도적인 리드로 끝내고 100기니 은컵을 수상했습니다. Stevens는 트로피 를 수락했습니다. 그리고 그것을 그의 재산에 전시해 두었습니다. 1857년 그가 사망한 후 컵은 NYYC의 신탁이 되었습니다.

컵은 1870년에 113피트(34m)의 영국 스쿠너 Cambria, 에 의해 처음 도전되었습니다. 26m(84피트) 미국 수비수, Magic, 35마일(56km) 경주에서 우승했습니다. 향후 132년 동안 미국 컵은 미국에 남았습니다. 1983년에 호주에 분실되었습니다. 호주 II는 자유 에 도전했습니다. 선장으로 Dennis Connor와 함께. 1986년의 다음 레이스에서 Connor는 Stars and Stripes를 타고 미국 컵에서 우승했습니다. 컵은 1995년에 다시 뉴질랜드에게 패했고, 뉴질랜드는 2000년에 미국을 제외하고 컵을 두 번 획득한 유일한 국가가 되었습니다. 미국 을 위한 다음 도전 컵은 2003년으로 설정되었습니다.

품질 관리는 지속적인 프로세스입니다. 외부 공급업체로부터 받은 모든 부속품 및 자재는 수령 시 확인됩니다. 전기 배선과 같은 항목은 보트에 설치하기 전에 벤치 테스트를 거쳐 설치 직후에 확인되고 최종 품질 검사에서 다시 테스트됩니다.

유리 섬유 선체 유리 처리와 같은 전문 분야에는 온도 및 배치에 대한 중요한 요구 사항이 있습니다. Gelcote는 너무 두껍거나 너무 얇아서는 안되기 때문에 인덱싱 게이지에 적용됩니다. 수지에 과도한 촉매 작용을 하면 재료 내부에 강한 내부 온도가 발생하여 작업할 수 없습니다. 촉매 작용이 실패하면 수지를 깎아내어야 하므로 비용과 시간이 많이 소요됩니다. 유리 섬유 두께 설계 및 하드웨어 배치 오류 및 구성 오류는 범선의 무게와 균형 및 물 위에 앉는 방식에 영향을 미칩니다. 저울이 꺼져 있으면 보트의 정적 목록이 잘못됩니다.

세부 사항도 중요하며 품질 관리 점검을 예약하여 즉시 수정합니다. 갑판이 제자리에 고정된 후에는 선체 내에서 수정되지 않은 실수에 도달하기가 쉽지 않을 수 있습니다. 최종 품질 검사는 신속하게 수리되는 외부의 작은 결함과 같은 사소한 문제만 드러낼 것입니다.

범선 제조업체는 일반적으로 부산물을 만들지 않으며 밀접하게 관련된 여러 라인을 전문으로 하는 경향이 있습니다. 가장 큰 회사만이 훨씬 더 광범위한 제품을 보유하고 있습니다. 그들의 대규모 생산은 소규모 건설업체보다 유리한 것으로 보이는 하드웨어 및 기타 공급품을 구매할 때 규모의 경제를 가능하게 합니다. 그러나 소규모 건축업자는 사랑스럽게 제작된 제품이 자신의 자랑이라는 것을 알고 맞춤 품질을 위해 더 적은 양을 구매하고 더 적은 양의 낭비를 할 의향이 있습니다.

폐기물은 사소한 문제입니다. 대부분의 자재는 재활용이 가능하며, 철저한 품질 관리가 필요하므로 세심한 작업으로 폐기물을 최소화해야 합니다. 대조적으로 안전은 주요 관심사입니다. 30년 전에는 범선 제조가 규제되지 않았으며 많은 보트 제작자가 뒷마당에서 "코티지 산업"을 운영했습니다. 규제로 인해 거의 불가능했습니다. 작업자는 특히 대기 질과 관련된 안전 문제에 대해 교육을 받았으며 촉매 과정에서 생성되는 연기 때문에 유리 섬유 선체를 만드는 동안 마스크를 착용해야 합니다. 건물에서 배출되는 공기도 미국 환경 보호국(EPA) 규정에 따라 관리해야 합니다. 작업자는 튀는 위험으로부터 보호하기 위해 Tyvex 보호복을 착용하고 화학 물질은 규정 요구 사항에 따라 신중하게 보관 및 폐기됩니다.

범선은 아름다움과 자유의 상징입니다. 그것들은 매우 바람직한 형태의 레크리에이션이며 성공, 독립, 자유 시간의 상징입니다. Periods when the economy is strong lead to greater sailboat production and more sails visible on local bodies of water. A sailboat as a retirement home is the dream of many. The variety of sizes of sailboats suits them to a similar variety of lifestyles. All of these aspects seem to insure the future of the sailboat. They are a simple, elegant, and ancient form of transportation made modern; they also provide opportunities for people to enjoy that unique environment where the wind meets the water.

제조공정

배경 물 근처를 좋아하는 사람들에게 요트는 수면 위를 훑어볼 수 있는 수단을 제공합니다. 물이 얼더라도 아이스보트(선체에 러너 또는 블레이드가 있는 범선)는 얼음 위를 활공할 수 있습니다. 범선은 단순한 공예에서 가장 정교한 경주용 요트에 이르기까지 다양한 유형의 레크리에이션이자 주택의 한 형태인 운송 수단입니다. 맞춤형 피팅과 승무원이 있는 거대한 요트는 부의 상징입니다. 작은 돛이 달린 1인용 보트는 자유를 상징합니다. 장엄하고 오래된 이발선은 역사적인 전투, 향신료와 차 거래, 플라잉 더치맨과 같은 바다 전설에 귀를 기울입

Olin의 Robotics Lab이 다시 시작되었습니다. Olin College of Engineering의 연구원들이 Mark One을 사용하여 충격 방지 쿼드콥터 랜딩 기어를 설계한 방법과 프린터가 다른 방식으로도 유용함을 입증한 방법을 들었을 것입니다. 연구소의 또 다른 팀인 Olin Robotic Sailing Team(ORS)은 거의 5년 동안 완전 자율 로봇 범선을 제작해 왔습니다. 이 팀은 전 세계 로봇 세일링 애호가를 위한 틈새 대회인 IRSR(International Robotic Sailing Regatta)에서