제조공정

<시간 />

고무 스탬프에는 두 가지 얼굴이 있습니다. 하나는 진지하고 다른 하나는 재미가 있습니다. 고무 스탬프는 다양한 제품에 공식 정보를 적용하기 위해 다년간 실용화되었습니다. 더 가벼운 면에서, 아트 스탬프는 모네의 정원의 윤곽에서부터 어리석은 말에 이르기까지 모든 종류의 예술 작품을 담고 있기 때문에 진지한 형제들과 구별되는 고무 스탬프입니다.

고무 스탬프는 르네상스를 즐기고 있습니다. 그림을 그릴 수 없는 진지한 애호가, 수집가, 지망생 예술가들 사이에서 인기가 높습니다. 고무우표는 추억의 책, 스크랩북, 사진첩, 결혼 및 출산 기념품을 만드는 사람들에게 특히 매력적입니다. 우표를 선택하여 주제를 정할 수 있기 때문입니다. 하나 또는 여러 개의 우표를 다양한 잉크 색상, 특수 용지 및 천천히 건조되는 잉크에 엠보싱 파우더를 적용하는 것과 같은 기술을 사용하여 주제를 다양성과 창의성으로 전달할 수 있습니다.

고무스탬프가 만들어지기 훨씬 이전부터 존재했던 원시적 우표는 여전히 다른 나라에서 수작업으로 생산되고 있습니다. 진흙은 인도에서 우표로 직접 사용되는 주형을 만드는 데 사용됩니다. 머드 이미지는 과일, 꽃, 나무 껍질 및 기타 식물 물질의 컬러 주스로 칠해져 직물, 종이 및 제품에 찍힐 수 있는 컬러 이미지를 만듭니다. 동물 가죽은 일부 문화권에서도 사용되었습니다. 고무처럼 오래 지속되고 탄력 있는 두꺼운 가죽 조각으로 디테일한 인상을 자를 수 있습니다.

도장의 기원에는 두 가지 필수 전제 조건이 있었습니다. 고무는 1736년 프랑스 탐험가 Charles Marie de la Condamine에 의해 아마존 강 유역에서 발견되었습니다. 정육면체는 납연필 자국을 문지르는 재료로 만들어졌지만 재질이 불안정해서 온도가 올라가면 입방체는 젤리로 변했다. 이 난제는 1839년 Charles Goodyear에 의해 해결되었습니다. 몇 년 전에 Goodyear는 고무로 이 문제를 숙고하기 시작했고 그는 그것을 해결하기로 결심했습니다. 실수로 그는 뜨거운 난로에 고무 고무와 유황 혼합물을 쏟았습니다. 촉진제로서의 황과 고무의 열경화의 조합. Goodyear는 로마의 불의 신의 이름을 따서 그의 과정을 가황이라고 명명했습니다. 가황 고무는 1844년 Goodyear가 자신의 공정에 특허를 냈을 때 인식한 것처럼 수천 가지 용도로 사용할 수 있습니다.

고무 도장과 유사하지만 다른 재료로 만들어진 마킹 장치는 1800년대 초반에 사용 가능했습니다. 1860년까지 금속으로 만든 기계식 손 스탬프가 일반적으로 사용되었습니다. 고무 스탬프의 실제 발명가는 논란의 대상입니다. 일리노이 주 녹스빌의 L.F. Witherell은 1866년 자신이 제조한 나무 펌프에 신분증을 표시할 목적으로 침대 기둥 끝에 고무 글자를 고정시켜 고무 도장을 발명했다고 주장했습니다. 불행히도 Witherell은 획기적인 침대 기둥이나 기타 증거를 만들지 못했습니다. 뉴욕의 James Orton Woodruff는 치과의사인 삼촌이 사용하던 가황기를 빌렸습니다. 고무는 의치상을 성형하기 위해 치과에서 사용되었으며 치과 의사가 운영하는 소형 가황기는 고무 도장의 일괄 생산에 이상적이었습니다. Woodruffs 우표용 월넛 마운트와 그의 우표로 인쇄된 항목이 남아 있습니다. 고무 스탬프 자체는 솔벤트가 포함된 잉크에 의해 파괴되었습니다.

고무 스탬프의 발명가에 대한 다른 주장자가 있지만 Woodruff와 Witherell은 설득력 있는 증거는 아니지만 최고의 이야기를 남겼습니다. 1866년까지 고무 도장 사업이 번창했고 L.F.W. Dorman은 우표 제작자를 위해 특별히 가황제를 제조하여 공정을 상업화했습니다. 1892년까지 미국에는 4,000개의 도장 제조업체와 딜러가 있었습니다.

도장 제조사는 고무 도장을 만드는 요소를 원자재에서 직접 생산하지 않습니다. 원료에는 라텍스 고무, 마운팅 블록용 목재, 고무와 블록 사이에 배치되는 접착식 패딩, 접착식 라벨이 포함됩니다. 이 모든 품목은 고무 스탬프 제조업체에 공급하는 전문 제조업체에서 생산합니다.

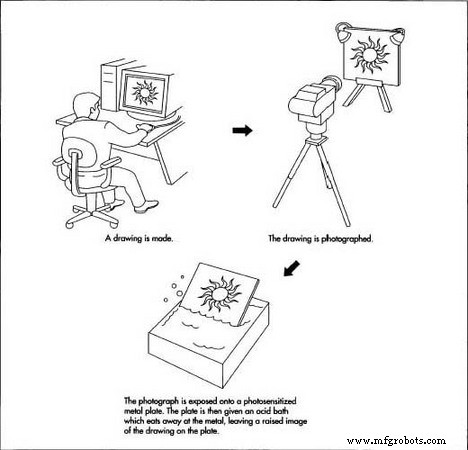

고무 아트 스탬프의 디자인은 다양한 예술가의 손에서 시작됩니다. 대규모 고무 도장 제조업체는 독창적인 예술을 사용하고 프리랜서 예술가를 고용하여 예술가와 제조업체가 저작권을 보유한 독특한 디자인을 생산합니다. 일부 제작자는 고무 스탬프 형식의 예술 작품을 한 제조업체에서 고유하게 사용할 수 있는 이름 예술가가 제작한 기존 예술 작품을 사용합니다. 일부 고무 스탬프 회사는 고객이 제공한 아트웍으로 맞춤형 디자인을 생산하기도 하며, 물론 반품 주소와 같은 품목에 대한 고무 스탬프 제조업체는 고객이 제공한 데이터에서 스탬프를 생산합니다. 일반적으로 이 정보는 고유한 내용에도 불구하고 한 번에 여러 개의 스탬프를 생성할 수 있도록 템플릿 또는 지정된 단어 또는 문자 제한에 맞게 제공됩니다.

거의 모든 종류의 작품을 고무 도장 형태로 제작할 수 있습니다. 또 다른 고무 스탬프 혁명은 단어(예:꽃 이름) 또는 인사말(예:다양한 글자 스타일로 반복되는 "생일 축하합니다")이 포함된 큰 블록을 제조함으로써 개발되었습니다. 이 블록은 스탬퍼가 테마나 메시지가 있는 인사말 카드, 포장지 및 기타 개인 제품을 만드는 데 사용됩니다. 수업을 제공하고 애호가들에게 이러한 제품을 사용하는 영리한 방법을 보여줌으로써 제조업체는 자신의 창작물에 대한 수요를 부채질합니다.

가황은 조 또는 합성 고무를 열과 압력으로 처리하여 강도 및 화학적 안정성의 특성을 변경하는 공정입니다. 가황제는 고무 타이어 산업의 일부로 개발되었지만 현재는 고무, 섬유, 폴리머 및 기타 재료를 처리하는 많은 응용 분야에서 사용됩니다. 가황기의 작업자는 최고의 제품을 생산하기 위한 고유한 기술을 가지고 있으며 고무 시트를 가황하는 데 사용되는 시간과 압력은 금형의 크기와 작업자의 경험에 따라 다릅니다. 일반적으로 고무 스탬프 시트는 가황을 완료하기 위해 약 3분 동안 평방 인치당 900lb(408.6kg)의 압력을 받습니다. 베이클라이트 주형도 거의 동일한 조건에서 가황됩니다. 그런 다음 몰드 또는 고무 시트를 제거하고 식히기 위해 따로 보관합니다.

다음 단계에서 고무 시트처럼 처리하여 스탬프를 완성합니다.

다음 단계에서 고무 시트처럼 처리하여 스탬프를 완성합니다.  목재의 노화 또는 온도와 습도의 변화. 나무 블록은 나무를 보호하는 데 도움이 되는 아마인유로 손으로 문지릅니다. 디자인은 손으로 장착하며, 디자인을 직각으로 장착하려면 각별한 주의가 필요합니다. 메이플 블록 상단에 투명한 접착 플라스틱 조각이 놓여 있습니다. 인덱스라고 하는 이 라벨에 스탬프 디자인이 새겨져 있습니다. 제조업체 Hero Arts는 고무 도장의 디자인을 보여주고 디자인을 가장 잘 전달할 수 있도록 색칠할 수 있는 방법을 제안하기 위해 색상 인덱스를 개발했습니다. 이러한 라벨은 외부 공급업체에서도 제작합니다.

목재의 노화 또는 온도와 습도의 변화. 나무 블록은 나무를 보호하는 데 도움이 되는 아마인유로 손으로 문지릅니다. 디자인은 손으로 장착하며, 디자인을 직각으로 장착하려면 각별한 주의가 필요합니다. 메이플 블록 상단에 투명한 접착 플라스틱 조각이 놓여 있습니다. 인덱스라고 하는 이 라벨에 스탬프 디자인이 새겨져 있습니다. 제조업체 Hero Arts는 고무 도장의 디자인을 보여주고 디자인을 가장 잘 전달할 수 있도록 색칠할 수 있는 방법을 제안하기 위해 색상 인덱스를 개발했습니다. 이러한 라벨은 외부 공급업체에서도 제작합니다. 고무 스탬프 제작 과정의 많은 부분이 손으로 이루어지기 때문에 품질 관리가 과정에 내장되어 있습니다. 각 작업자는 이전 처리기의 작업을 볼 수 있으므로 프로세스의 어디에서나 표준 이하의 스탬프를 제거할 수 있습니다. 최고급 자재만을 사용하여 품질도 보장합니다. 제조업체는 가구 품질의 단풍나무보다 우수한 100% 굿이어 고무 및 단풍나무 블록을 사용합니다. 접착 재료와 인덱스에 사용되는 접착제는 긴 수명과 합리적인 온도 및 습도 범위를 견딜 수 있는 능력을 위해 선택됩니다.

고무 스탬프를 만드는 과정에서는 폐기물이 거의 발생하지 않습니다. 고무 시트에 디자인을 배치하여 낭비를 최소화합니다. 고무의 트리밍과 접착재는 폐기해야 하지만 양이 적습니다. 디자인이 단종되어도 손에 든 도장은 버리지 않습니다. 대신 제조업체에서 사용할 수 있는 병원과 자선 단체에 기부합니다.

고무스탬프의 미래는 실용적이고 재미있습니다. 종이 없는 사회가 진정으로 실현될 때까지 기업에서 사용하는 우표는 다양한 응용 분야에서 필요합니다. 서명 및 회신 주소 스탬프와 같은 기타 실용적인 응용 프로그램도 가까운 장래에 컴퓨터 응용 프로그램으로 대체되지 않을 것입니다. 아트 스탬프 및 고무 스탬프 취미의 경우, 스탬퍼가 자신의 개성과 재능을 전달하는 개별 카드, 편지, 커뮤니케이션 및 기념품을 만들려고 함에 따라 이러한 관심이 번성하는 것으로 보입니다.

제조공정

Exapro.com에서 가장 성공적인 중고 기계 카테고리 중 하나는 플라스틱 – 고무 카테고리입니다. 3,000대 이상의 중고 기계가 있어 구매자와 판매자가 온라인 마켓플레이스에서 끊임없이 활동하고 있습니다. 식품 가공 기계에 관한 이전 기사에서 했던 것과 같은 방식으로 이번에는 2018년 11월의 상위 5개 플라스틱 – 고무 기계를 나열하고자 합니다. 준비가 된? 가자. Krauss Maffei KM 350-1900 C2 MC4 사출 성형기 이 리더보드를 2002년의 Krauss Maffei 머신으로 시작하고 폴란드에서 픽업

프로토타이핑은 일반적으로 설계 단계의 끝과 생산 시작을 연결하는 제조 수명 주기의 핵심 단계입니다. 이 프로세스를 통해 설계자와 엔지니어는 부품 설계를 수정하고 피드백을 수집하며 이해 관계자의 동의를 얻을 수 있습니다. 다양한 방법으로 프로토타입을 만들 수 있습니다. 적층 제조 방법을 사용하여 부품을 생산하는 Rapid 3D 프로토타이핑은 엔지니어가 생산을 시작하기 전에 설계 문제를 빠르고 비용 효율적으로 식별할 수 있게 해주기 때문에 프로토타이핑에 점점 더 인기 있는 선택이 되었습니다. 이는 잠재적으로 비용이 많이 들거나 시간이