제조공정

<시간 />

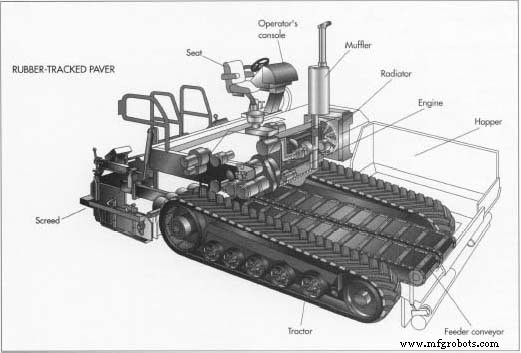

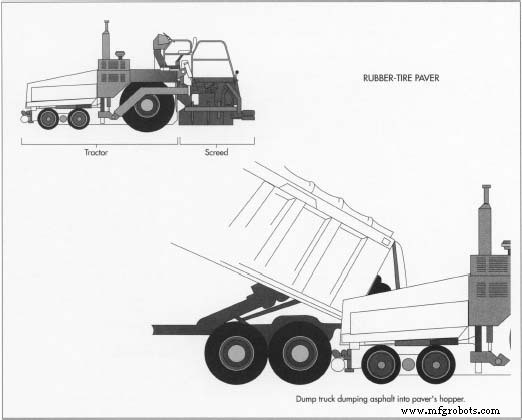

아스팔트 포장기는 도로, 주차장 또는 기타 지역의 표면에 아스팔트 층을 분배, 형성 및 부분적으로 압축하는 데 사용되는 기계입니다. 아스팔트 포장 기계라고도 합니다. 일부 포장 기계는 아스팔트를 운반하는 덤프 트럭으로 견인되지만 대부분은 자체 추진됩니다. 자체 추진 포장 기계는 트랙터와 스크리드의 두 가지 주요 구성 요소로 구성됩니다. 트랙터는 전진 운동을 제공하고 아스팔트를 분배합니다. 트랙터에는 엔진, 유압 드라이브 및 제어 장치, 구동 휠 또는 트랙, 리시빙 호퍼, 피더 컨베이어 및 분배 오거가 포함됩니다. 스크리드 레벨은 아스팔트 층을 형성합니다. 스크리드는 트랙터로 견인되며 레벨링 암, 몰드보드, 엔드 플레이트, 버너, 진동기, 경사 센서 및 제어 장치가 포함됩니다.

작동 중에 아스팔트로 가득 찬 덤프 트럭은 포장 재료의 앞쪽으로 후진하여 포장 재료의 호퍼로 그 짐을 천천히 배출합니다. 포장재가 앞으로 이동함에 따라 피더 컨베이어는 아스팔트를 포장재 뒤쪽으로 이동시키고 분배 오거는 아스팔트를 원하는 폭으로 바깥쪽으로 밀어냅니다. 그런 다음 스크 리드는 아스팔트 층을 평평하게하고 원하는 모양으로 부분적으로 압축합니다. 무거운 강철 바퀴가 달린 롤러가 포장 재료를 따라 아스팔트를 원하는 두께로 압축합니다.

포장 재료로서의 아스팔트는 1815년 스코틀랜드의 도로 엔지니어 John McAdam(또는 MacAdam)이 물을 뿌린 모래와 작은 돌로 구성된 압축된 층으로 구성된 도로 표면을 개발했을 때로 거슬러 올라갑니다. 물은 돌에 있는 천연 소금을 녹이고 재료를 함께 접착하는 데 도움이 되었습니다. 이런 형태의 노면은 그의 이름을 따서 워터마카담(water macadam)이라고 명명되었습니다. 나중에, 콜타르는 물 대신 결합 재료로 사용되었고, 새로운 포장은 tar macadam으로 알려지게 되었으며, 아스팔트 포장을 설명하기 위해 때때로 사용되는 단축 용어인 tarmac을 얻었습니다.

Tar macadam 포장은 20세기 초까지 미국에서 사용되었습니다. 보다 내구성 있는 노면을 제공하는 현대적인 혼합 아스팔트 포장은 1920년대에 도입되었습니다. 돌과 모래 골재를 노면에 깔고 결속재를 살포하는 마카담과 달리 혼합아스팔트의 골재는 타설 전에 결착재로 코팅한다. 처음에는 혼합 아스팔트를 도로에 그냥 버리고 부드럽게 굴리기 전에 긁어 모으거나 등급을 매겼습니다. 1931년 Barber-Greene Company의 Harry Barber는 미국 최초의 기계식 아스팔트 포장기를 개발했습니다. 그것은 강철 레일 세트를 따라 이동했으며 아스팔트를 도로 표면에 고르게 퍼뜨리기 전에 구성 요소의 비율을 조정하고 혼합하기 위해 조합 로더와 믹서를 포함했습니다. 레일은 곧 크롤러 트랙으로 교체되었으며 1934년 Barber-Greene 라인에서 첫 번째 생산 포장 재료가 나왔습니다. 이 새로운 기계는 아스팔트를 더 빠르고 균일하게 배치할 수 있게 해주었기 때문에 도로 건설업자들에게 빠르게 인기를 얻었습니다. 유압 드라이브는 1950년대 후반에 포장 기계의 기계적 드라이브를 대체하여 운전자에게 더욱 부드러운 제어를 제공했습니다. 오늘날 거의 모든 아스팔트는 포장 기계를 사용하여 타설됩니다. 미국 도로의 98%가 아스팔트라는 것을 생각하면 아스팔트 포장재의 가치를 이해할 수 있습니다.

아스팔트 포장 재료의 대부분은 강철로 만들어집니다. 트랙터 본체는 헤비 게이지 강판으로 제작됩니다. 피더 컨베이어는 플라이트 바라고 하는 단조 강철 섹션이 있는 대형 체인으로 만들어집니다. 분배 오거는 주조 Ni-Hard 강으로 만들어집니다. 스크리드는 강철 튜브, 채널 및 플레이트로 제작됩니다. 엔진 커버와 액세스 도어는 강판으로 형성됩니다.

고무 타이어 포장 기계에는 2개의 큰 팽창식 후방 구동 타이어와 4개 이상의 작은 솔리드 고무 스티어링 타이어가 있습니다. 고무 트랙 포장재에는 보강을 위해 내부에 여러 겹의 유연한 강철 케이블이 있는 성형 합성 고무 트랙이 있습니다. 트랙은 뒤쪽의 마찰 구동 휠에 의해 구동되며 하중은 여러 개의 중간 고무 코팅 강철 보기 휠에 분산됩니다. 유압 실린더는 트랙의 장력을 유지하기 위해 앞바퀴를 누릅니다.

포장 기계에서 구매한 구성 요소에는 엔진, 라디에이터, 유압 구성 요소, 배터리, 전기 배선, 계기, 스티어링 휠 및 운전석이 포함됩니다. 구매한 유체에는 작동유, 디젤 연료, 엔진 오일 및 부동액이 포함됩니다.

대부분의 아스팔트 포장 재료 제조업체는 다양한 크기와 모델을 제공합니다. 엔진 마력은 일반적으로 소형 견인 포장 기계의 경우 3-20hp(2-15kw) 범위이고 더 큰 자체 추진 포장 기계의 경우 100-250hp(75-188kw) 범위일 수 있습니다. 대부분의 엔진은 다른 건설 장비에 일반적으로 사용되는 연료이기 때문에 디젤 연료를 사용합니다.

대부분의 더 큰 자체 추진 포장기는 길이가 약 19-23피트(5.8-7.0m), 너비가 10피트(3.1m), 높이가 10피트(3.1m)입니다. 호퍼 용량, 엔진 크기 및 구동 시스템 유형에 따라 무게는 약 20,000-40,000파운드(9,090-18,180kg)입니다. 아스팔트 배치의 일반적인 속도는 100-300피트/분(31-92m/분)입니다. 표준 포장 너비는 8-12피트(2.4-3.7m)에서 최대 너비 40피트(12.2m)이며 일부 기계에서는 스크리드 확장을 사용합니다. 단일 패스의 최대 포장 두께는 6-12인치(152-305mm)입니다.

옵션에는 조명 패키지, 수동 및 자동 스크리드 확장, 아스팔트 층의 기울기(전후 치수) 및 경사(측면 치수)를 변경하기 위한 다양한 센서 및 제어 장치가 포함됩니다.

아스팔트 포장기는 구성 부품으로 조립됩니다. 이러한 부품 중 일부는 조립 공장에서 제조되고 다른 일부는 다른 곳에서 제조되어 공장으로 배송됩니다. 모든 부품은 프라이머 코팅이 되어 있습니다. 부품은 창고에 보관되고 필요에 따라 다양한 작업장이나 지역으로 운반됩니다.

트랙터와 스크 리드는 별도로 조립됩니다. 트랙터 조립 과정은 메인프레임이 공기 부상 팔레트에 놓일 때 시작됩니다. 조립이 진행되면서 트랙터는 부양 팔레트에 압축 공기 라인을 부착하여 수동으로 움직입니다. 이렇게 하면 무거운 트랙터가 얇은 공기 쿠션 위에 떠 있을 수 있으며 바닥에 있는 가이드 레일을 사용하여 한 작업장에서 다른 작업장으로 쉽게 밀 수 있습니다. 스크 리드는 단일 영역에 조립되며 한 워크 스테이션에서 다른 워크 스테이션으로 이동하지 않습니다.

다음은 아스팔트 포장 재료 조립을 위한 일반적인 작업 순서입니다.

작은 강철 공을 운반하는 속도의 공기. 이것은 용접으로 인한 금속의 응력을 완화하고 용접 스패터를 제거합니다. 그런 다음 본체를 프라이머로 칠하고 페인트를 건조시킵니다.

작은 강철 공을 운반하는 속도의 공기. 이것은 용접으로 인한 금속의 응력을 완화하고 용접 스패터를 제거합니다. 그런 다음 본체를 프라이머로 칠하고 페인트를 건조시킵니다.  작동 중 아스팔트로 가득 찬 덤프트럭이 포장마차 앞으로 후진하여 짐을 천천히 포장기 호퍼. 포장재가 앞으로 이동함에 따라 피더 컨베이어는 아스팔트를 포장재 뒤쪽으로 이동시키고 분배 오거는 아스팔트를 원하는 폭으로 바깥쪽으로 밀어냅니다. 무기. 다양한 유압 호스와 전기 배선이 구성 요소 사이에 배선됩니다.

작동 중 아스팔트로 가득 찬 덤프트럭이 포장마차 앞으로 후진하여 짐을 천천히 포장기 호퍼. 포장재가 앞으로 이동함에 따라 피더 컨베이어는 아스팔트를 포장재 뒤쪽으로 이동시키고 분배 오거는 아스팔트를 원하는 폭으로 바깥쪽으로 밀어냅니다. 무기. 다양한 유압 호스와 전기 배선이 구성 요소 사이에 배선됩니다. 모든 구성 요소 공급업체는 부품 배송을 시작하기 전에 철저히 검사 및 인증을 받습니다. 지속적으로 고품질을 보장하기 위해 정기적으로 입고되는 부품에 대해 철저한 치수 및 야금 검사를 받습니다. 중요한 패스너를 조이는 데 사용되는 공기 작동식 렌치는 적절한 토크를 전달하는지 확인하고 재보정됩니다. 트랙터와 규준대는 작업자에 의한 몇 차례의 육안 검사와 별도로 기계 테스트를 거친 다음, 배송을 위해 트랙터와 규준대가 함께 결합되면 다시 확인됩니다.

많은 도시와 주에서는 아스팔트 도로의 표면 변형 또는 굴곡을 줄이는 데 중점을 두었습니다. 이는 수년간의 거친 사용으로 인해 표면에 상당한 변화가 있을 수 있는 기존 도로를 포장할 때 특히 중요합니다. 일부 고속도로 프로젝트에서는 특정 굴곡 한계를 초과하는 도로 계약자에게 벌금이 부과됩니다. 이러한 엄격한 요구 사항을 충족하기 위해 계약자는 아스팔트 포장 재료 제조업체에 보다 정교한 경사 및 경사 제어 시스템을 요구하고 있습니다. 미래의 시스템에는 컴퓨터 생성 도로 프로파일을 참조로 활용하는 레이저 유도 스크리드 제어가 포함될 수 있습니다.

아스팔트 포장 재료를 위한 미래 개발의 또 다른 영역은 아스팔트 포장 자체의 조성 변경과 관련이 있습니다. 미국에서는 Federal Highway Administration이 후원하는 Strategic Highway Research Program이 Superpave로 알려진 새로운 아스팔트 포장 공식을 개발하고 있습니다. 이 새로운 포장 도로는 더 부드럽고 내구성이 뛰어난 도로를 생성할 것으로 예상되며 2000년에 시행될 예정입니다. 아스팔트 바인더 재료와 골재 모두에 변경 사항이 포함되며 다른 배치 방법이 필요할 수 있습니다.

제조공정

매스틱 아스팔트는 포장, 지붕 및 바닥재에 사용되는 건축 자재입니다. 평균 온도 조건에서 매우 조밀한 고체 표면 물질을 형성한다는 점에서 전통적인 콘크리트 아스팔트와 유사합니다. 극도로 높은 온도에 노출되면 매스틱 아스팔트는 표면에 붓거나 퍼질 수 있는 두꺼운 액체 물질을 형성합니다. 매스틱 아스팔트와 아스팔트 콘크리트의 주요 차이점은 각 재료의 투과성 수준에 있습니다. 아스팔트 콘크리트는 대부분의 조건에서 상당히 투과성이 있어 약간의 물이 스며들 수 있습니다. 매스틱 버전은 사실상 방수가 되며 습기 저항이 주요 관심사인 애플

아스팔트와 콘크리트는 전 세계적으로 일반적으로 사용되는 두 가지 건축 자재입니다. 둘의 주요 차이점은 아스팔트는 천연 퇴적물이나 원유에서 추출한 끈적끈적한 검은 탄화수소인 역청과 골재를 혼합하여 만든다는 것입니다. 콘크리트는 골재와 시멘트 결합제를 혼합한 다음 혼합물을 경화시켜 암석과 같은 물질을 형성하여 만듭니다. 아스팔트와 콘크리트는 지붕에서 보도에 이르기까지 다양한 건설 작업에 사용됩니다. 당신이 정말로 기술적인 것을 얻고 싶다면 아스팔트는 실제로 콘크리트의 한 형태입니다. 왜냐하면 콘크리트는 실제로 경화 후 응고되는 골재