제조공정

<시간 />

번지 코드는 직물 덮개로 함께 묶인 탄성 재료(일반적으로 고무)의 하나 이상의 가닥으로 만들어집니다. 일반적으로 차량 외부에 운반되는 수하물이나 장비의 고정용으로 사용됩니다. 번지 코드는 탱크와 같은 무거운 짐을 떨어뜨릴 때 큰 화물 낙하산의 열림 충격을 흡수하기 위해 군대에서도 사용됩니다. 군용 길고 튼튼한 번지 코드의 개발은 번지 점프라는 레크리에이션 스포츠로 이어졌습니다. 이 스포츠에서 참가자는 긴 번지 코드의 한쪽 끝에 연결된 하네스를 착용하고 다른 쪽 끝은 구조물에 부착된 상태에서 높은 구조물에서 점프합니다.

"번지" 또는 "번지"라는 용어는 인도 고무에 대한 영국 속어로 생각됩니다. 원래 종이에 연필 자국을 지우는 데 사용된 인도 고무에 대한 일부 언급은 "인도 번지"라고 부릅니다. 또 다른 소식통은 이 용어가 앵글로-인도어 "bangy"에서 파생되었다고 주장합니다. 이 단어는 앞과 뒤의 끈에 의해 매달린 두 개의 동일한 하중으로 어깨에 짊어진 멍에를 가리키는 구어체 용어입니다. 두 경우 모두 탄성 소재와 내 하중 코드의 개념이 모두 현대식 번지 코드에 적용됩니다.

스포츠 또는 용기 시험으로 번지 점프의 역사는 1500년 전 남태평양의 바누아투 공화국이 된 오순절 섬으로 거슬러 올라갑니다. 지역 전설에 따르면, 아내는 남편에게 학대를 받고 있다고 느끼고 키 큰 나무로 피신했다. 남편이 뒤쫓아 나무에 오르고 있을 때 그녀는 몰래 덩굴을 발목에 묶었습니다. 그가 그녀를 잡으려고 하자 그녀는 뛰어올랐다. 그는 그녀를 따라 뛰어 넘어져 사망했습니다. 탄력 있는 덩굴이 그녀의 넘어짐을 부수고 그녀는 살았습니다. 그 후, 섬의 남자들은 다시는 여자가 그들을 속여서는 안 된다고 결정하고 덩굴로 점프하는 연습을 시작했습니다. 시간이 지나면서 가장 용감한 사람들이 24미터 높이에서 뛰어내려 덩굴이 완전히 넘어지기 전에 머리를 땅에 대고 뛰어내리는 것은 용기의 시험이 되었습니다.

1970년대 후반부터 탄성이 있는 번지줄을 이용한 현대식 번지점프가 시작되었습니다. 1979년 만우절에 영국 옥스포드 위험한 스포츠 클럽은 회원들이 영국 브리스톨의 245피트(75m) 클리프턴 다리에서 번지 점프를 했을 때 대중의 주목을 받았습니다. 그 이후로 번지 점프는 수천 명의 참가자와 함께 상용화된 스포츠가 되었습니다.

번지 코드의 탄성 소재는 일반적으로 천연 또는 합성 고무로 만들어집니다. 라텍스고무라고도 불리는 천연고무는 신장성(신장성), 복원성(신장 후 원래의 형태로 회복되는 능력), 인장강도(하중이 가해져도 부서지지 않고 늘어나는 능력)가 우수합니다. 이러한 특성으로 인해 번지 코드의 우수한 소재가 됩니다. 천연고무는 공기와 태양광의 자외선에 대해 비교적 저항성이 높다는 단점이 있습니다. 네오프렌과 같은 합성고무는 공기와 태양광에 대한 저항성은 높지만 천연고무에 비해 복원력과 인장강도가 낮다. 번지 코드에 대한 군용 사양(mil-spec)은 천연 고무 또는 합성 허용  고무 또는 이 둘의 혼합물. 재생 고무는 milspec 코드에 사용할 수 없습니다. 번지점프에 사용되는 코드에는 천연고무가 많이 사용된다.

고무 또는 이 둘의 혼합물. 재생 고무는 milspec 코드에 사용할 수 없습니다. 번지점프에 사용되는 코드에는 천연고무가 많이 사용된다.

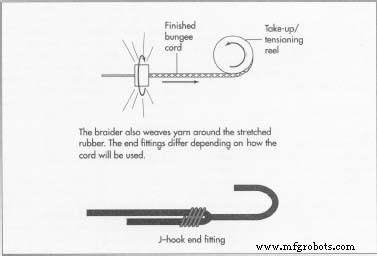

번지 코드를 덮는 천은 면이나 나일론 실로 꼰 수 있습니다. 상업용 번지 코드는 일반적으로 마모에 더 강하고 인장 강도가 더 높은 단일 층의 나일론 덮개를 가지고 있습니다. Mil-spec 번지 코드에는 두 겹의 면 덮개가 필요합니다. 번지 점프에 사용되는 일부 코드는 밀 스펙 코드와 동일한 면으로 덮여 있습니다. 특별히 설계된 다른 번지 점프 코드에는 천연 고무로 덮인 꼰 덮개가 있습니다.

표준 상용 번지 코드는 약 0.25인치에서 0.62인치(0.64~1.6cm)의 직경으로 제공됩니다. Mil-spec 코드는 직경이 0.25인치에서 0.87인치(0.64-2.2cm)까지 제공됩니다. 이 코드는 외부 덮개의 색상이 가끔 변경되는 것 외에는 새로운 디자인 작업이 필요하지 않습니다. (품질 관리 참조). 번지 점프 코드는 일반적으로 직경이 약 0.62인치(1.6cm)이며 일반적으로 각 번지 점프 회사에서 사양에 맞게 개별적으로 설계합니다.

특수 용도에는 맞춤형 번지 코드가 필요할 수 있습니다. 한 경트럭 제조업체가 제품 프레임의 강도를 시연하기로 결정했을 때 차량 번지를 다리에서 뛰어내렸습니다. 이 곡예는 국영 텔레비전 광고에 등장했으며 지름 13cm, 길이 30m인 특별히 설계된 번지 코드 9개가 필요했습니다.

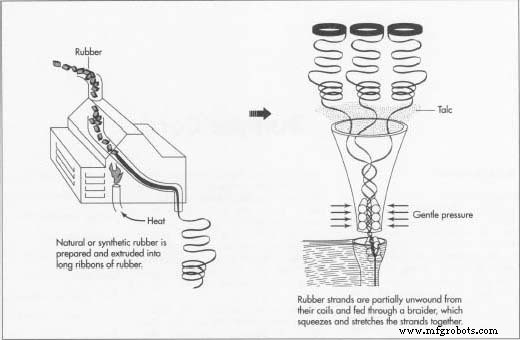

일부 번지 점프 회사는 자체 코드를 설계 및 제조합니다. 일반적으로 이것은 비밀로 유지되는 독점 프로세스입니다. 다음은 일반적인 설명  상업용 또는 milspec 번지 코드를 제조하는 프로세스입니다.

상업용 또는 milspec 번지 코드를 제조하는 프로세스입니다.

번지 코드는 최종 용도에 따라 다양한 수준의 품질 관리를 받습니다. 일반적으로 육안 검사, 테스트, 라벨링 또는 색상 코딩으로 구성됩니다.

모든 번지 코드는 제조 중 고무 가닥과 덮개의 결함에 대해 육안 검사를 받습니다. 결함에는 끊어진 가닥, 부적절하게 짜여진 덮개 및 덮개에 눈에 띄는 얼룩이 포함됩니다.

상업용 번지 코드는 테스트가 거의 필요하지 않습니다. 반면에 Mil-spec 코드는 크기 및 무게 측정, 인장 강도, 다양한 하중 하에서의 신장률, 다수의 신축-수축 플렉스 사이클을 포함하여 엄격한 일련의 테스트를 거쳐야 합니다. 예를 들어, 0.62인치(1.6cm) 직경의 mil-spec 코드의 무게는 100피트당 14파운드(또는 30m당 6kg), 100% 신장에서 250-350파운드(113-159kg)를 지지해야 하며, 500파운드(227kg)의 최소 파괴 강도와 최소 50,000번의 굴곡 주기를 견딜 수 있습니다. 번지 점프용 번지 코드 제조업체는 코드에 여러 번의 완전한 굴곡 주기를 적용하고 코드가 과도하게 늘어나지 않도록 하기 위해 신장에 대한 힘의 변화를 측정하는 것을 포함할 수 있는 자체 표준을 가지고 있습니다.

번지 코드 성능은 나이에 영향을 받을 수 있습니다. 군용 사양에 맞게 제작된 코드는 제조일로부터 6개월 이내에 최종 사용자에게 배송되어야 합니다. 이 요구 사항을 준수하기 위해 mil-spec 코드는 색상으로 구분된 외부 덮개를 사용하여 제조 날짜를 표시합니다. 주요 색상은 다음과 같이 연도를 나타냅니다:빨강(1992), 파랑(1993), 노랑(1994), 검정(1995), 초록(1996). 다음 해에는 1997년에 다시 빨간색으로 시작하여 색상 주기가 반복됩니다. 제조 날짜를 추가로 정의하기 위해 두 번째 보조 색상이 외부 덮개에 다음과 같이 통합됩니다. 빨간색(1월-3월), 파란색(4월-4월) 6월), 녹색(7월-9월), 노란색(10월-12월).

자체 코드를 만드는 일부 번지 점프 회사는 다른 색상 코딩 시스템을 사용하여 수명이 아닌 코드의 부하 용량을 식별합니다. 이 색상은 적절한 용량의 코드가 점퍼의 무게와 일치하도록 하기 위해 코드의 하네스 끝에 부착된 웨빙에 꿰매어지는 경우가 많습니다. 코드의 수명은 주기적인 테스트와 정기적인 교체 주기로 제어됩니다.

상업용 번지 코드의 외부 덮개 색상은 의미가 없으며 장식용으로만 사용됩니다.

상업용 번지 코드는 다양한 용도로 사용되는 간단하고 저렴한 제품입니다. 가까운 장래에 계속 사용할 것입니다. 마찬가지로 군은 현재의 번지 코드 디자인을 수많은 응용 분야에서 계속 사용할 것으로 예상됩니다.

번지 점프에 사용되는 번지 코드는 전문 제품으로 진화했습니다. 책임에 대한 우려로 인해 많은 상업용 제조업체는 더 이상 번지 점프용 코드를 제조하거나 판매하지 않습니다. 번지 점프를 스포츠로 홍보하는 회사는 이제 자체 사양에 따라 자체 코드를 제조합니다. 사양 및 제조 프로세스는 회사마다 다르며 독점적인 것으로 간주됩니다. 물론 주요 관심사는 점퍼의 안전입니다. 이를 위해 이러한 회사는 코드의 제조, 취급, 테스트 및 교체 프로세스에 대해 매우 엄격한 통제를 계속할 것입니다.

제조공정

초록 microRNA를 발현하는 인간 탯줄 중간엽 줄기 세포(hucMSC)에서 유래한 엑소좀은 인간 질병에서 강조되었습니다. 그러나 자간전증(PE)에 대한 hucMSCs 유래 엑소좀 miR-18b-3p의 자세한 분자 메커니즘은 추가 조사로 남아 있습니다. 우리는 엑소좀과 miR-18b-3p/렙틴(LEP)이 PE의 발생에 미치는 영향을 조사하는 것을 목표로 했습니다. hucMSC 및 hucMSC-엑소좀(Exos)의 형태를 확인하였다. 엑소좀은 PE에서 miR-18b-3p의 역할을 탐구하기 위해 miR-18b-3p를 발현하는 다른 렌

Columbia 대학의 엔지니어들은 척수 손상 환자가 더 안정적으로 앉고 확장된 활동적인 앉아 있는 작업 공간을 얻을 수 있도록 재훈련하는 로봇 몸통 지지 훈련기를 발명했습니다. (아래 동영상 참조) 척수 손상(SCI)은 이동성 및 감각 상실을 포함하여 치명적인 손상을 일으킬 수 있습니다. 매년 미국에서만 약 17,000개의 새로운 SCI가 발생하며 이는 세계 대부분의 지역보다 높은 비율입니다. 또한 미국에서는 65 세 이상 척수 손상의 비율이 2010년 13%에서 2020년 16.1%로 증가할 것으로 예상됩니다. 데이터는