제조공정

<시간 />

카펫은 바닥 표면에 고정되고 벽에서 벽으로 확장되어 보다 일반적인 용어 "러그"와 구별되는 섬유 바닥재입니다. 초기 사람들은 동물 가죽, 풀 또는 나중에는 갈대 돗자리를 엮어서 거주지의 바닥을 덮었습니다. 사람들이 면과 양모를 방적하는 방법을 배웠을 때 이러한 재료로 짠 매트가 이전의 덮개를 대부분 대체했습니다. 기원전 3000년경 <소> 이집트인들은 밝은 색의 모직 천 조각을 아마포에 꿰매어 바닥에 깔았습니다.

주목할만한 첫 번째 카펫은 유목민에 의해 짜여졌습니다. 두꺼운 양탄자는 운반하기 쉬웠고 천막 주거의 모래 바닥 위에 놓였습니다. 초기 베틀도 마찬가지로 쉽게 운반할 수 있었습니다. 두 갈래로 갈라진 가지는 매달린 날실을 고정하는 가로대에 의해 연결되었고 나무 막대는 묶인 씨실을 평평하게 하는 데 사용되었으며 느슨한 날실 끝은 카펫 더미를 형성했습니다. Pazyryk 양탄자는 기원전 500년 <작은> 때부터 거슬러 올라가는 최초의 손 베틀 양탄자로 기록되었습니다. 중앙 아시아의 알티 산맥에 위치한 무덤에서 발견되었습니다.

이러한 초기 시작부터 카펫 직조는 터키, 이란, 인도 및 중국에서 가장 높은 예술 형식으로 부상했습니다. 면, 아마, 대마를 기초로 하고 양모나 비단을 호화로운 더미로 사용하여 직조공들은 더미 실로 매듭을 만든 다음 단단히 두드려 매듭을 한 줄로 만듭니다. 이 과정은 시간이 많이 소요되었습니다. 최고급 수제 카펫 중 일부는 제곱인치당 2,400노트(제곱센티미터당 372노트)를 가지고 있습니다. 이 고대 카펫의 화려한 색상은 매더, 인디고, 제니스타, 우드, 황토와 같은 천연 염료에서 나왔습니다. 일부 직조공은 이 염료에 명반을 첨가하여 색상을 고정하고 일부는 금과 귀중한 보석을 카펫에 짜 넣었습니다.

수세기 동안 유럽인들은 중동에서 기성품 카펫을 간절히 받았지만 A.D. 경에 프랑스가 무어 직조기를 수입하기 전까지 카펫 제작 자체는 대륙에서 확고한 발판을 찾지 못했습니다. 1300년. 1600년까지 Aubusson과 Savonnerie 주변에서 카페트 길드가 번성했습니다. 영국은 또한 페르시아 직조기와 프랑스 직조기를 수입했으며, 1700년까지 양모로 유명한 Wilton과 Axminster는 전세 카페트 제조 마을이 되었습니다. 유럽의 카펫 제작은 프랑스와 플랑드르의 "브뤼셀 직조"에서 시작되었습니다. 이 직조는 봉 위에 실을 넣어 절단되지 않은 루프를 만들어 형성됩니다. Wilton 카펫은 브뤼셀 직조의 막대를 대체하는 블레이드로 절단됩니다. 1801년 Joseph M. Jacquard는 펀치 카드를 사용하여 직물에 최대 6가지 종류의 실 색상을 배치하여 생산량을 늘리는 직기 장치를 발명했습니다. 이 기술은 1825년에 카펫 베틀에 채택되었습니다.

미국 최초의 카펫 공장은 1791년 필라델피아의 William Sprague에 의해 건설되었습니다. 영국 발명에 기반을 둔 그의 직기는 더 큰 카펫을 만들기 위해 함께 꿰매어질 수 있는 27인치(69cm) 러너를 만들 수 있었습니다. 1800년에는 하루에 6~8야드(7~9m)의 카펫을 만들 수 있었습니다. Erastus Bigelow는 1825년 매사추세츠주 클린턴에 공장을 세웠고 1839년에 전동 직기를 발명하여 카펫 생산량을 두 배로 늘렸습니다. 그는 또한 1877년에 최초의 광직기를 발명했습니다. 동력 직기는 수년에 걸쳐 개선되었습니다. 곧 하나의 베틀로 하루에 75야드(82미터)의 고품질 카펫을 만들 수 있습니다.

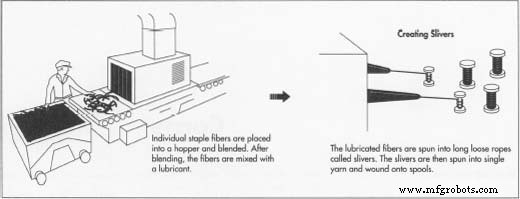

합성사는 스테이플 섬유 형태 또는 벌크 연속 필라멘트 형태로 카펫 제조업체에 도착합니다. 평균 7인치 길이의 스테이플 섬유는 느슨한 개별 가닥으로 꾸러미에 도착합니다.

합성사는 스테이플 섬유 형태 또는 벌크 연속 필라멘트 형태로 카펫 제조업체에 도착합니다. 평균 7인치 길이의 스테이플 섬유는 느슨한 개별 가닥으로 꾸러미에 도착합니다.

카펫 생산은 20세기 초에 극적으로 바뀌었습니다. 젊은 기업가인 캐서린 에반스 화이트너(Catherine Evans Whitener)가 이끄는 조지아주 달튼(Dalton)에서 터프티드 침대보 생산이 폭발적으로 시작되면서 불길하게 시작되었습니다. 터프팅은 원사를 천공하여 매우 빠른 속도로 절단되지 않은 루프를 만드는 과정입니다. 술이 있는 침대보 공장은 제2차 세계 대전 때 Dalton 지역을 지배했으며 곧 술이 달린 깔개도 생산하기 시작했습니다. 이 대략적으로 만들어진 깔개에 대한 수요는 침대보만큼 많았습니다. 합성사로 전환하기 전에 처음에는 저렴하고 쉽게 구할 수 있는 면을 사용했지만 Dalton 카펫 제조업체의 수는 상대적으로 만들기 쉬운 브로드룸 터프트 러그와 결국에는 카펫을 대량으로 생산하면서 증가했습니다. 한때 사치품이었던 카펫은 대부분의 미국인이 사용할 수 있게 되었습니다. 오늘날 카펫은 전체 바닥재의 72%를 차지하며 터프트 카펫은 생산량의 91.5%를 차지하며 Dalton 시는 전 세계 카펫 생산량의 70% 이상을 책임지고 있습니다.

카펫은 염색된 파일 실로 구성되어 있습니다. 얀이 재봉되는 1차 기재; 카펫에 강도를 더하는 2차 지지대; 1차 및 2차 기재를 결합하는 접착제; 그리고 대부분의 경우 카펫 아래에 쿠션을 깔아 더 부드럽고 고급스러운 느낌을 줍니다.

오늘날 파일 얀의 97%는 합성 폴리머로 구성되어 있습니다. 나머지 실은 양모이며 더 비싸고 짠 카펫을 구성합니다. 합성 재료는 나일론(전체 카펫의 66%), 아크릴(15%), 폴리에스터 와 같은 플라스틱입니다. (15% 미만) 및 폴리프로필렌(5% 미만). 이 파일 얀은 다양한 유기 화합물 또는 때때로 유기 금속 착물을 사용하여 염색됩니다.

1차 및 2차 지지대는 대부분 직조 또는 부직포 폴리프로필렌으로 만들어지지만 일부 2차 지지대는 짠 경우 삼베처럼 보이는 천연 섬유인 황마로 여전히 만들어질 수 있습니다. 배킹을 함께 묶는 데 사용되는 접착제는 거의 보편적으로 사용되는 합성 고무 라텍스입니다. 가장 일반적인 패딩은 리본드(본디드 우레탄)이지만 다양한 형태의 합성 라텍스, 폴리우레탄 또는 비닐이 대신 사용될 수 있습니다. 리본드는 재활용된 스크랩 우레탄을 균일한 크기의 조각으로 자르고 여러 겹으로 압축합니다. 드물기는 하지만 일부 카펫 쿠션은 말 털이나 황마로 구성됩니다. 플라스틱 상단 시트는 일반적으로 카펫에 대한 매끄러운 표면을 보장하기 위해 상단에 추가됩니다.

미국에서 대부분의 카펫은 터프팅 처리되어 있기 때문에; Wilton 및 Axminster와 같은 이전 양탄자 직조 방법은 다음 설명에서 무시됩니다.

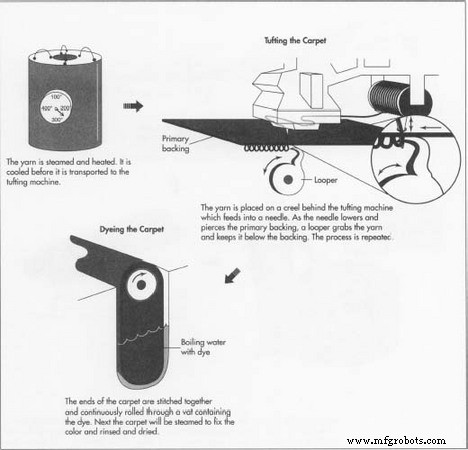

연속 필라멘트 형태. 평균 7인치(18cm) 길이의 스테이플 섬유는 느슨한 개별 가닥으로 꾸러미에 도착합니다. 여러 베일이 호퍼에서 하나의 배치로 함께 혼합됩니다. 그런 다음 윤활 후 카딩 기계에 의해 슬라이버라고 하는 길고 느슨한 로프로 회전됩니다. 그런 다음 슬라이버를 잡아당겨 곧게 펴고 스풀에 감는 단일 실로 방적합니다. 단일 겹 스테이플 섬유(지금은 필라멘트로 방사됨)와 벌크 연속 필라멘트는 이제 터프팅에 적합한 더 두꺼운 2겹 실을 형성하기 위해 함께 꼬여야 합니다. 그런 다음 실을 쪄서 벌크업한 다음 132-138°C(270-280°F)로 가열합니다. 이 열경화로 인해 실이 꼬임을 고정하여 모양이 유지됩니다. 냉각 후 이 원사는 튜브에 감겨 터프팅 기계로 운반됩니다.

연속 필라멘트 형태. 평균 7인치(18cm) 길이의 스테이플 섬유는 느슨한 개별 가닥으로 꾸러미에 도착합니다. 여러 베일이 호퍼에서 하나의 배치로 함께 혼합됩니다. 그런 다음 윤활 후 카딩 기계에 의해 슬라이버라고 하는 길고 느슨한 로프로 회전됩니다. 그런 다음 슬라이버를 잡아당겨 곧게 펴고 스풀에 감는 단일 실로 방적합니다. 단일 겹 스테이플 섬유(지금은 필라멘트로 방사됨)와 벌크 연속 필라멘트는 이제 터프팅에 적합한 더 두꺼운 2겹 실을 형성하기 위해 함께 꼬여야 합니다. 그런 다음 실을 쪄서 벌크업한 다음 132-138°C(270-280°F)로 가열합니다. 이 열경화로 인해 실이 꼬임을 고정하여 모양이 유지됩니다. 냉각 후 이 원사는 튜브에 감겨 터프팅 기계로 운반됩니다.  처리된 염료를 순환시키거나 섬유를 연속적으로 욕조에 통과시키거나 실의 타래를 통과시키는 염료 통. 실을 형태에 붙일 수도 있고 가열된 염료가 형태 내부에서 압력을 받아 실을 착색할 수 있습니다. 또 다른 방법은 실을 인쇄 롤러를 통해 통과시키는 반면, 또 다른 방법은 실을 풀기 전에 염료로 인쇄하는 형태로 실을 편직하는 것을 포함합니다. 염색된 모든 실은 찌고, 씻고, 건조됩니다.

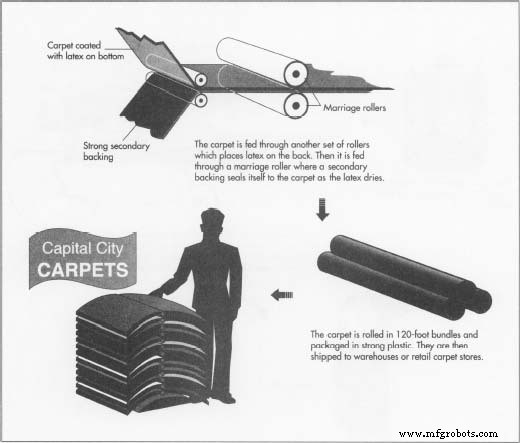

처리된 염료를 순환시키거나 섬유를 연속적으로 욕조에 통과시키거나 실의 타래를 통과시키는 염료 통. 실을 형태에 붙일 수도 있고 가열된 염료가 형태 내부에서 압력을 받아 실을 착색할 수 있습니다. 또 다른 방법은 실을 인쇄 롤러를 통해 통과시키는 반면, 또 다른 방법은 실을 풀기 전에 염료로 인쇄하는 형태로 실을 편직하는 것을 포함합니다. 염색된 모든 실은 찌고, 씻고, 건조됩니다. 동시에 강력한 2차 지지대도 라텍스로 코팅되어 있습니다. 그런 다음 이 두 가지를 결혼 롤러에 감아 샌드위치를 만들고 함께 밀봉합니다.

그런 다음 카펫을 오븐에 넣어 라텍스를 경화시킵니다.

터프트가 있는 모든 카펫 조각은 누락된 터프트가 있는지 확인하기 위해 검사됩니다. 한 바늘 터프팅 건을 가진 한 사람이 구멍이 있는 곳이면 어디든 파일실을 쏜다. 그런 다음 각 카펫 조각을 검사합니다. 제조업체는 조각이 적절한 치수이고 터프트 높이가 원하는 길이인지 확인합니다. 정전기 충격 가능성도 테스트됩니다.

대부분의 주에서는 가연성 테스트를 요구합니다. 준비된 9 × 9인치(23 × 23cm) 시편을 중간에 직경 8인치(20cm) 구멍이 있는 강판에 놓습니다. 중앙에서 메테나민 정제가 점화됩니다. 8번의 시도 중 7번에서 탄 부분이 구멍의 둘레에 도달하지 않으면 카펫이 통과합니다. 또 다른 중요한 테스트는 카펫의 마모 저항을 결정합니다. 양탄자 표본을 드럼에 넣고 고무 스터드가 있는 강철 공으로 20,000~50,000번 회전시킵니다. 이 테스트 후에 카펫은 상당히 새 것처럼 보일 것입니다. 카펫의 색상이 햇빛에 어떻게 견디는지 테스트하기 위해 햇빛을 시뮬레이션하는 표준 광원이 표본에 향하게 되며, 그런 다음 가시적인 색상 손실을 생성하는 데 필요한 노출 단위 수에 따라 평가됩니다.

파일 얀의 단위 면적당 질량은 파일 밀도가 카펫의 느낌을 결정하기 때문에 중요한 테스트입니다. 먼저, 물리적 수단(일차 지지대에서 벗겨짐) 또는 화학적 수단(용해 제거)을 통해 합성 실을 카펫에서 제거합니다. 그런 다음 실을 용매에 녹인 다음 오븐에서 건조시켜 용매를 제거합니다. 그런 다음 건조 잔류물의 무게를 측정하고 질량이 해당 유형의 카페트에 대해 지정된 대로인지 확인합니다. 합성 섬유의 각 유형에는 고유한 레시피가 있습니다. 가장 일반적으로 사용되는 합성사인 나일론을 염산에 녹이고 25°C(77°F)에서 15분간 건조합니다.

안감 천과 카펫 패딩은 부러질 때까지 바이스로 잡아 당겨 강도를 테스트합니다. 1차 지지대의 강도는 터프팅 전후에 모두 확인됩니다. 2차 받침의 박리 강도는 2차 받침이 1차 받침에서 당겨질 수 있는 힘을 결정하여 테스트합니다.

품질 관리 프로세스의 일부는 실내에서 예상되는 트래픽 양에 대해 적절한 강도와 내구성의 카페트를 선택하고 정기적으로 진공 청소기로 청소하고 최소 1년에 한 번 전문적으로 딥 클리닝을 받아야 하는 고객의 몫입니다.

제조공정

배경 진공 청소기는 고양이를 놀라게 하고, 개에게 쫓기며, 아마도 집에 가장 깨끗한 느낌을 주는 기구입니다. 진공 청소기가 없는 집을 상상하는 것은 거의 불가능합니다. 그러나 많은 시간과 노력을 절약하는 장치와 마찬가지로 널리 사용된 지 100년도 채 되지 않았습니다. 연혁 1840년대까지는 양탄자나 카페트를 청소하는 기계 장치가 없었습니다. 그 이전에는 양탄자 청소가 부유한 가정부의 하녀의 의무였고, 그 외의 모든 가족의 여성은 가정부의 의무였습니다. 대부분의 러그는 함께 짠 헝겊으로 만들어지거나 긴 로프로 꼰 다음 바

배경 카펫은 바닥 표면에 고정되고 벽에서 벽으로 확장되어 보다 일반적인 용어 러그와 구별되는 섬유 바닥재입니다. 초기 사람들은 동물 가죽, 풀 또는 나중에는 갈대 돗자리를 엮어서 거주지의 바닥을 덮었습니다. 사람들이 면과 양모를 방적하는 방법을 배웠을 때 이러한 재료로 짠 매트가 이전의 덮개를 대부분 대체했습니다. 기원전 3000년경 이집트인들은 밝은 색의 모직 천 조각을 아마포에 꿰매어 바닥에 깔았습니다. 주목할만한 첫 번째 카펫은 유목민에 의해 짜여졌습니다. 두꺼운 양탄자는 운반하기 쉬웠고 천막 주거의 모래 바닥 위에