폴리에스터

<시간 />

배경

폴리에스터는 석탄, 공기, 물, 석유에서 추출한 합성 섬유입니다. 20세기 실험실에서 개발된 폴리에스테르 섬유는 산과 알코올의 화학 반응으로 형성됩니다. 이 반응에서 두 개 이상의 분자가 결합하여 길이 전체에 걸쳐 구조가 반복되는 큰 분자를 만듭니다. 폴리에스테르 섬유는 매우 안정하고 강한 이온 분자를 형성할 수 있습니다.

폴리에스터는 의류, 가정용 가구, 산업용 직물, 컴퓨터 및 녹음 테이프, 전기 절연체를 비롯한 많은 제품의 제조에 사용됩니다. 폴리에스터는 면과 같은 전통적인 직물에 비해 몇 가지 장점이 있습니다. 수분은 흡수하지 않지만 기름은 흡수합니다. 이러한 품질로 인해 폴리에스터는 방수, 토양 및 내화 마감 처리에 완벽한 직물이 됩니다. 낮은 흡수성 덕분에 자연적으로 얼룩에도 잘 견딥니다. 폴리에스터 의류는 마무리 과정에서 미리 수축될 수 있으며, 그 후 직물은 수축에 저항하고 모양이 늘어나지 않습니다. 직물은 쉽게 염색이 가능하며 곰팡이에 손상되지 않습니다. 질감이 있는 폴리에스테르 섬유는 효과적인 비알레르기 절연체이므로 이 소재는 베개, 퀼트, 겉옷, 침낭 등을 채우는 데 사용됩니다.

연혁

1926년, 미국에 기반을 둔 E.I. du Pont de Nemours and Co.는 매우 큰 분자와 합성 섬유에 대한 연구를 시작했습니다. 이 초기 연구는 W.H. Carothers는 최초의 합성 섬유인 나일론이 된 것을 중심으로. 얼마 지나지 않아 1939-41년에 영국의 연구 화학자들은 듀퐁 연구에 관심을 갖고 Calico Printers Association, Ltd.의 실험실에서 자체 연구를 수행했습니다. 이 작업으로 영국에서 Terylene으로 알려진 폴리에스터 섬유가 만들어졌습니다. .

1946년 du Pont은 미국에서 이 폴리에스터 섬유를 생산할 수 있는 권리를 구입했습니다. 회사는 몇 가지 추가 개발 작업을 수행했으며 1951년 Dacron이라는 이름으로 섬유를 판매하기 시작했습니다. 그 후 몇 년 동안 여러 회사에서 폴리에스터 섬유에 관심을 갖게 되었고 다양한 용도의 제품을 생산했습니다. 오늘날 폴리에스터에는 PET(폴리에틸렌 테레프탈레이트)와 PCDT(폴리-1,4-사이클로헥실렌-다이메틸렌 테레프탈레이트)의 두 가지 주요 유형이 있습니다. 더 대중적인 유형인 PET는 더 다양한 용도에 적용할 수 있습니다. PCDT가 더 탄력 있고 탄력적이지만 PCDT보다 강합니다. PCDT는 커튼 및 가구 덮개와 같은 더 무거운 소비자 용도에 적합합니다. PET는 단독으로 사용하거나 다른 직물과 혼합하여 주름과 얼룩에 강하고 형태를 유지하는 의류를 만들 수 있습니다.

원자재

폴리에스터는 폴리, 로 나눌 수 있는 화학 용어입니다. 많은 것을 의미하고 에스테르, 염기성 유기화합물. 폴리에스터 제조에 사용되는 주원료는 석유에서 추출한 에틸렌입니다. 이 과정에서 에틸렌은 폴리에스터의 화학적 빌딩 블록인 고분자이며 완성된 폴리에스터를 생산하는 화학적 과정을 중합이라고 합니다.

제조

프로세스

폴리에스터는 여러 방법 중 하나로 제조됩니다. 사용되는 폴리에스테르는 완성된 폴리에스터의 형태에 따라 다릅니다. 네 가지 기본 형태는 필라멘트, 스테이플, 토우 및 파이버필입니다. 필라멘트 형태에서 폴리에스터 섬유의 각 개별 가닥은 길이가 연속적이며 표면이 매끄러운 직물을 생성합니다. 스테이플 형태의 필라멘트는 미리 정해진 짧은 길이로 절단됩니다. 이 형태의 폴리에스터는 다른 섬유와 혼합하기가 더 쉽습니다. 토우(Tow)는 연속된 필라멘트를 느슨하게 엮은 형태이다. Fiberfill은 이불, 베개 및 겉옷 제조에 사용되는 부피가 큰 형태입니다. 가장 자주 사용되는 두 가지 형태는 필라멘트와 스테이플입니다.

필라멘트사 제조

중합

<울>

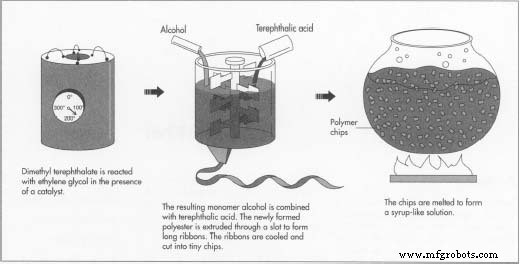

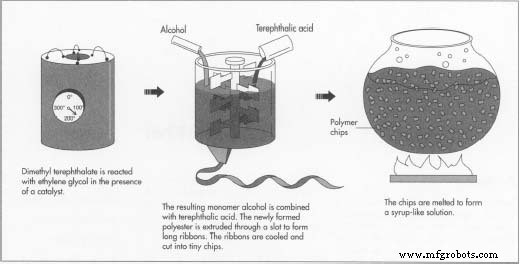

1 폴리에스터를 형성하기 위해 디메틸 테레프탈레이트는 먼저 촉매의 존재 하에 150-210°C(302-410°F)의 온도에서 에틸렌 글리콜과 반응합니다.

2 생성된 화학 물질인 단량체(단일, 비반복 분자) 알코올은 테레프탈산과 결합되어 472°F(280°C)의 온도로 상승합니다. 투명하고 용융된 새로 형성된 폴리에스터를 슬롯을 통해 압출하여 긴 리본을 형성합니다.

건조

<울>

3 폴리에스터가 중합에서 나온 후 녹은 긴 리본이 부서지기 전까지 냉각됩니다. 재료를 작은 조각으로 자르고 일관성의 불규칙성을 방지하기 위해 완전히 건조시킵니다.

용융 회전

<울>

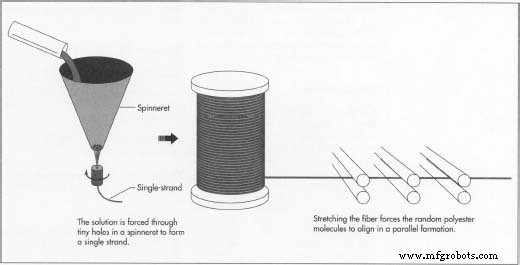

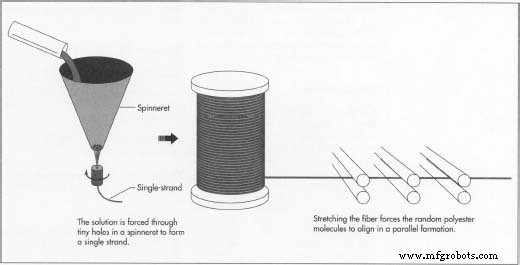

4 폴리머 칩을 500-518°F(260-270°C)에서 녹여 시럽 같은 용액을 만듭니다. 용액을 방사구(spinneret)라고 하는 금속 용기에 넣고 작은 구멍을 통해 밀어넣습니다. 이 구멍은 일반적으로 둥글지만 특수 섬유를 생성하기 위해 오각형 또는 다른 모양일 수 있습니다. 방사구에 있는 구멍의 수는 방사된 섬유가 함께 모여 단일 가닥을 형성하기 때문에 실의 크기를 결정합니다.

5 방적 단계에서 다른 화학 물질을 용액에 첨가하여 결과물을 난연성, 대전 방지성 또는 염색하기 쉽게 만들 수 있습니다.

섬유 그리기

<울>

6 폴리에스터가 방사구에서 나오면 부드럽고 원래 길이의 최대 5배까지 쉽게 늘어납니다. 스트레칭은 무작위 폴리에스터 분자가 평행한 형태로 정렬되도록 합니다. 이것은 섬유의 강도, 끈기 및 탄력성을 증가시킵니다. 이때 필라멘트가 건조되면 섬유가 부서지기보다는 단단하고 강해집니다.

7 인발된 섬유는 최종 재료의 원하는 특성에 따라 직경과 길이가 크게 다를 수 있습니다. 또한 섬유가 당겨질 때 질감이 생기거나 꼬여서 더 부드럽거나 둔한 직물을 만들 수 있습니다.

권선

<울>

8 폴리에스터 원사를 연신한 후 큰 보빈 또는 납작하게 감긴 패키지에 감아 재료로 짠 준비를 합니다.

스테이플 섬유 제조

폴리에스터 단섬유를 제조할 때 중합, 건조, 용융방사(위의 1-4단계)는 필라멘트사 제조와 거의 동일하다. 그러나 용융 방사 공정에서 제품이 스테이플 섬유인 경우 방사구에는 더 많은 구멍이 있습니다. 밧줄 모양의 폴리에스터 묶음을 토우라고 합니다.

드로잉 견인

<울>

1 새로 형성된 토우를 두꺼운 섬유를 모으는 캔에 빠르게 냉각시킵니다. 여러 길이의 토우를 모은 다음 가열된 롤러로 원래 길이의 3~4배까지 끌어올립니다.

압착

<울>

2 그런 다음 인발된 토우를 압축 상자에 넣습니다. 이 상자는 섬유가 인치당 9-15 크림프(cm당 3-6)의 비율로 아코디언처럼 접히도록 합니다. 이 프로세스는 섬유가 이후 제조 단계에서 함께 유지되는 데 도움이 됩니다.

설정

<울>

3 토우를 크림핑한 후 100~150°C(212-302°F)로 가열하여 섬유를 완전히 건조시키고 크림프를 설정합니다. 일부 크림프는 다음 과정에서 불가피하게 섬유에서 빠져 나옵니다.

자르기

<울>

4 가열 경화 후, 토우는 더 짧은 길이로 절단됩니다. 면과 혼방될 폴리에스터는 1.25-1.50인치(3.2-3.8cm) 조각으로 절단됩니다. 레이온 혼방의 경우 2인치(5cm) 길이로 자릅니다. 카펫 과 같은 무거운 천의 경우 폴리에스터 필라멘트는 6인치(15cm) 길이로 절단됩니다.

미래

1951년 미국에 소개된 후 폴리에스터는 빠르게 미국에서 가장 빠르게 성장하는 섬유가 되었습니다. 1960년대 후반에 퍼머넌트 프레스 직물을 쉽게 관리할 수 있는 폴리에스터 더블니트가 인기를 끌었습니다. 그러나 그 이후로 폴리에스터는 '이미지 문제'에 시달렸고, 폴리에스터로 만든 옷은 종종 평가절하되고 조롱받기까지 했다. 1990년대 초반에 도입된 몇 가지 새로운 형태의 폴리에스터는 폴리에스터의 이미지를 되살리는 데 도움이 될 수 있습니다. 극세사라고 하는 새로운 형태의 폴리에스터 섬유는 1991년에 대중에게 소개되었습니다. 기존의 폴리에스터보다 더 고급스럽고 다재다능한 극세사 직물은 실크 직물과 구별하기 어렵습니다. Mary McFadden과 같은 의류 디자이너는 이 새로운 형태의 폴리에스터를 사용하여 의류 라인을 만들었습니다. 노스 캐롤라이나 주립 대학의 섬유 연구원들은 방탄 조끼를 만드는 데 사용되는 초섬유 소재인 케블라만큼 강할 수 있는 폴리에스터 형태를 개발하고 있습니다. 이러한 유형의 폴리에스터는 결국 자동차와 비행기의 복합 재료로 사용될 수 있습니다.