제조공정

<시간 />

비누는 동물성 지방 또는 식물성 기름과 가성 소다의 조합입니다. 물에 용해되면 표면의 먼지를 분해합니다. 오랜 세월 동안 비누는 정화, 피부 염증 치료, 모발 염색, 연고 또는 피부 연고에 사용되었습니다. 그러나 오늘날 우리는 일반적으로 비누를 클렌저나 향수로 사용합니다.

비누의 정확한 기원은 알려져 있지 않지만 로마 자료에 따르면 기원전 600년 <작은> 시기로 거슬러 올라갑니다. , 페니키아 인들이 염소 수지와 나무 재로 준비했을 때. 비누는 고대 영국 거주자인 켈트족도 만들었습니다. 비누는 주로 약으로 로마 제국 전역에서 널리 사용되었습니다. 세제로서의 비누에 대한 언급은 2세기까지 등장하지 않습니다. A.D. 8세기까지 비누는 프랑스, 이탈리아, 스페인에서 흔했지만 17세기까지 유럽의 나머지 지역에서는 거의 사용되지 않았습니다.

비누 제조는 12세기 말 영국에서 시작되었습니다. 비누 제조업자들은 그들이 생산하는 모든 비누에 대해 무거운 세금을 내야 했습니다. 세금 징수원은 근무 시간 이후에 불법 비누 제조를 방지하기 위해 매일 밤 비누 끓이는 팬의 뚜껑을 잠갔습니다. 높은 세금 때문에 비누는 사치품이었으며 1853년 세금이 폐지될 때까지 영국에서는 일반적으로 사용되지 않았습니다. 19세기에 비누는 저렴하고 유럽 전역에서 인기가 있었습니다.

초기 비누 제조업체는 단순히 나무 재와 동물성 지방 용액을 끓였습니다. 냄비 상단에 형성된 거품 물질. 식히면 비누가 된다. 1790년경, 프랑스의 비누 제조사 Nicolas Leblanc는 일반 식탁 소금 에서 가성 소다(수산화 나트륨)를 추출하는 방법을 개발했습니다. (염화나트륨), 비누의 나무 재 성분을 대체합니다. 프랑스 화학자 Eugene-Michel Chevreul은 1823년에 비누 형성 과정(영어로는 비누화라고 함)을 구체적인 화학 용어로 설명했습니다. 비누화에서는 화학적으로 중성인 동물성 지방이 지방산으로 분해되어 알칼리성 탄산염과 반응하여 비누, 글리세린을 부산물로 남깁니다. 비누는 19세기 말까지 산업화 과정을 거쳐 만들어졌지만, 미국 서부 개척자들과 같은 농촌 지역 사람들은 집에서 계속 비누를 만들었습니다.

비누에는 지방과 알칼리라는 두 가지 주요 원료가 필요합니다. 오늘날 가장 일반적으로 사용되는 알칼리는 수산화나트륨입니다. 수산화칼륨도 사용할 수 있습니다. 칼륨계 비누는 나트륨계 비누보다 물에 더 잘 녹기 때문에 "부드러운 비누"라고 합니다. 부드러운 비누는 단독으로 또는 나트륨 기반 비누와 함께 면도 제품에 일반적으로 사용됩니다.

과거에는 동물성 지방을 도축장에서 직접 얻었습니다. 현대의 비누 제조업자들은 지방산으로 가공된 지방을 사용합니다. 이것은 많은 불순물을 제거하고 글리세린 대신 물을 부산물로 생성합니다. 올리브 오일, 팜 커널 오일, 코코넛 오일을 포함한 많은 식물성 지방도 비누 제조에 사용됩니다.

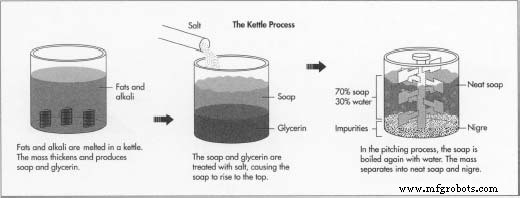

첨가제는 비누의 색상, 질감 및 향을 향상시키는 데 사용됩니다. 비누 혼합물에 향수와 향수를 첨가하여  위의 그림은 비누를 만드는 주전자 과정을 보여줍니다. 먼지의 냄새를 덮고 상쾌한 냄새를 남깁니다. 비누의 질감을 좋게 하는 연마재로는 활석, 실리카, 대리석 부석(화산재) 등이 있습니다. 무색소로 만든 비누는 칙칙한 회색이나 갈색이지만 현대제조업체들은 소비자의 마음을 사로잡기 위해 비누를 염색하고 있다.

위의 그림은 비누를 만드는 주전자 과정을 보여줍니다. 먼지의 냄새를 덮고 상쾌한 냄새를 남깁니다. 비누의 질감을 좋게 하는 연마재로는 활석, 실리카, 대리석 부석(화산재) 등이 있습니다. 무색소로 만든 비누는 칙칙한 회색이나 갈색이지만 현대제조업체들은 소비자의 마음을 사로잡기 위해 비누를 염색하고 있다.

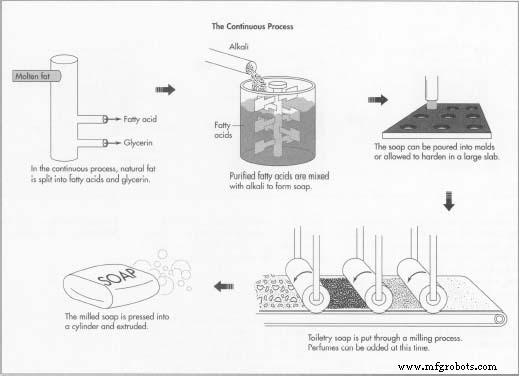

비누를 만드는 주전자 방법은 오늘날에도 소규모 비누 제조 회사에서 사용하고 있습니다. 이 프로세스는 완료하는 데 4일에서 11일이 소요되며 사용되는 오일의 다양성으로 인해 각 배치의 품질이 일정하지 않습니다. 1940년경 엔지니어와 과학자들은 연속 공정이라고 하는 보다 효율적인 제조 공정을 개발했습니다. 이 절차는 오늘날 전 세계의 대형 비누 제조 회사에서 채택하고 있습니다. 이름에서 알 수 있듯이 연속 공정에서 비누는 한 번에 한 배치가 아니라 연속적으로 생산됩니다. 기술자는 연속 공정에서 생산을 더 잘 제어할 수 있으며 단계는 케틀 방식보다 훨씬 빠릅니다. 비누 배치를 완료하는 데 약 6시간밖에 걸리지 않습니다.

1940년경에 개발되어 오늘날의 주요 비누 제조 회사에서 사용되는 위의 그림은 비누를 만드는 연속적인 과정을 보여줍니다. . 연속 공정으로 만드는 비누와 동일합니다.

1940년경에 개발되어 오늘날의 주요 비누 제조 회사에서 사용되는 위의 그림은 비누를 만드는 연속적인 과정을 보여줍니다. . 연속 공정으로 만드는 비누와 동일합니다. 글리세린은 비누 제조의 매우 유용한 부산물입니다. 핸드로션, 의약품, 다이너마이트 등 화약류의 주성분인 니트로글리세린을 만드는데 사용된다.

제조공정

배경 노란빛이 도는 캐스트로 알아볼 수 있는 금은 인간이 사용한 가장 오래된 금속 중 하나입니다. 신석기 시대까지 인간은 시냇물 바닥에서 금을 수집했으며 실제 금 채굴은 기원전 3500년까지 거슬러 올라갈 수 있습니다. , 초기 이집트인(메소포타미아의 수메르 문화)이 채굴된 금을 사용하여 정교한 보석, 종교 공예품 및 잔과 같은 기구를 제작할 때. 금의 미적 특성과 물리적 특성이 결합되어 오랫동안 귀중한 금속이 되었습니다. 역사를 통틀어 금은 종종 갈등과 모험의 원인이었습니다. 예를 들어, 아즈텍 문명과 잉카 문명이 모두

배경 페인트는 기름이나 물과 같은 액체 또는 페이스트 매개체에 현탁된 안료로 구성된 여러 물질을 설명하는 데 사용되는 용어입니다. 브러시, 롤러 또는 스프레이 건을 사용하여 나무, 금속 또는 돌과 같은 다양한 표면에 페인트를 얇게 도포합니다. 페인트의 주요 목적은 적용되는 표면을 보호하는 것이지만 페인트는 장식도 제공합니다. 20,000년에서 25,000년 전에 만들어진 최초의 알려진 그림 샘플이 프랑스와 스페인의 동굴에 남아 있습니다. 원시 그림은 사람과 동물을 묘사하는 경향이 있었고 다이어그램도 발견되었습니다. 초기 예술