제조공정

고로 공정 자동화, 측정 및 제어 시스템

현대식 고로의 효율적인 작동에는 측정 시스템, 모니터링 및 제어 시스템과 함께 고도의 자동화가 필요합니다. 고로 최적화 시스템과 결합된 고로 공정 제어 시스템은 지능형 고로 자동화에서 높은 수준을 만듭니다. 정교한 모델과 전문가 시스템 간의 최적의 상호 작용은 플랜트 운영자에게 포괄적인 지원을 제공하고 인적 오류의 위험을 최소화합니다.

고로 공정 자동화, 측정 및 제어 시스템과 관련된 문제는 공정 제어에서 선형 및 비선형, 단일 및 다변수 시스템의 고전적인 제어 이론의 문제에서 작동 및 생산 제어의 문제에 이르기까지 다양합니다. 이를 위해 복잡한 운영 체제가 적용됩니다. 이러한 시스템은 작업자 없이 자동으로 특수 프로그램 모듈('작업')을 시작 및 중지해야 하므로 소위 '실시간 조건'을 충족하기 위해서는 컴퓨터가 명확하게 정의된 최대 시간(기한) 내에 완전히 반응해야 합니다. 진행 중인 이벤트에. 마감 시간은 몇 분에서 몇 초까지입니다.

고로 공정 자동화, 측정 및 제어 시스템은 성공적인 고로 운영의 주요 기여자 중 하나이며 경제적 효율성의 핵심 요소에 속합니다. 효율성에 대한 수요 증가 및 환경 영향 감소와 함께 고로 공정의 복잡성은 공정 제어 전략의 변화를 필요로 했습니다. 과거에는 블랙박스 원리에 기반한 정적 계산이 프로세스로부터 제한된 피드백으로 몇 가지 기본 설정점을 미리 결정하는 데 사용되었습니다. 이러한 유형의 제어는 공정이 정지된 작동점에서 작은 편차를 가질 때만 허용 가능한 결과를 제공할 수 있습니다. 공정 불안정으로 인해 작은 교란이 AI(인공 지능) 방법이 일반적으로 사용되는 설정점 보정이 필요한 작동점에서 상당한 편차를 유발할 수 있습니다.

충전 구성 및 다양한 작동 방식의 변화와 함께 실시간으로 설정점의 재계산 및 즉각적인 피드백을 제공하는 프로세스의 역학이 고려되어야 합니다. 동적 공정 제어를 위한 한 가지 전제 조건은 공정 상태에 대한 실시간 정보를 제공하는 센서 및 측정 기술의 개발이었습니다. 동적 모델의 평가를 통해 프로세스 감독에서 사전 예방적 실시간 제어로 이동할 수 있습니다. 다양한 접근 방식은 특정 상황과 제어 철학을 반영합니다. 현재 고로 공정 제어 시스템은 동적 모델을 기반으로 하며 온라인 제어가 가능합니다. 기본적인 접근 방식은 고로를 재료와 에너지가 공급되고 발열 및 흡열 화학 반응이 일어나고 에너지가 수냉식 표면에 열 손실의 형태로 소산되고 외부에서 현열로 소산되는 수냉식을 포함하는 시스템으로 간주하는 것입니다. 가스.

비용 최적화된 운영, 부담되는 재료 선택을 손상시키지 않는 공정 개선, 최고의 제품 품질, 원하는 생산성의 달성 및 유지는 고급 고로 공정 자동화, 측정 및 제어 시스템의 핵심 과제입니다. 정밀한 화학 목표물 및 후속 폐쇄 루프 제어를 통한 최적화된 부담 계산은 고품질의 고온 금속 및 슬래그를 생산하는 기반을 형성하는 동시에 에너지 소비를 줄입니다. 최적화 시스템은 장입 정보, 화학적 및 물리적 부하 물질, 공정 측정을 포함하는 모든 공정 매개변수, 재료 특성 및 생산성 데이터에 쉽게 액세스할 수 있도록 하여 최고의 품질 수준에서 용선 및 슬래그를 생산하기 위한 최적의 조건을 결정할 수 있도록 합니다. .

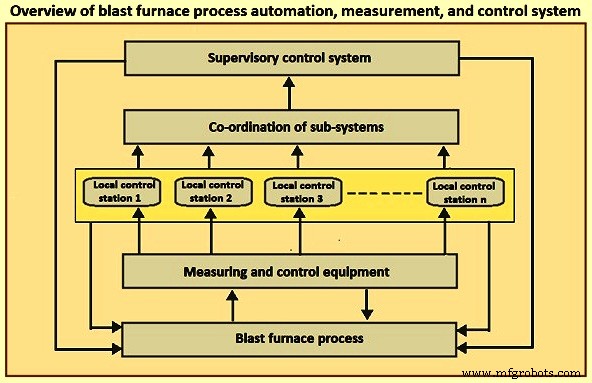

고로 공정 자동화, 측정 및 제어 시스템은 신속한 온라인 그래픽 정보를 제공하는 고정밀 공정 제어입니다. 일정한 용선 품질로 고로의 안정적이고 재현 가능한 작동을 제공합니다. 수동 상호 작용이 최소화되는 교대 독립적 공장 운영을 보장합니다. 그 결과 고로가 항상 원활하게 작동되고 장비 수명이 증가하며 생산 비용이 절감됩니다. 그림 1은 고로 공정 자동화, 측정 및 제어 시스템의 개요를 보여줍니다.

그림 1 고로 공정 자동화, 측정 및 제어 시스템 개요

고로 공정 자동화, 측정 및 제어 시스템의 장점은 (i) 전기 에너지 및 연료 소비를 최소화하면서 고로의 가동을 최대 성능으로 유지하는 것을 의미하는 높은 생산성, (ii) 높고 균일한 제품 품질을 포함합니다. 용선 및 슬래그의 화학적 특성을 원하는 수준으로 유지하는 것을 의미합니다. (iii) 용광로의 열 조건에 따라 연료 비율을 약간 수정하여 용선의 온도를 일정하게 유지하면서 연료 소비를 줄입니다. iv) 효율적인 생산을 보장하기 위해 하루 종일 안정적이고 교대 근무에 독립적이며 모범 사례 고로 작동, (v) 자동화, 측정 및 제어 시스템과 포괄적인 범위의 야금 모델 및 패키지의 손쉬운 통합, (vi) 요구 사항의 변화에 대한 빠르고 유연한 대응, (vii) 향후 시스템 확장 가능성, (viii) i에 대한 매우 빠른 복귀 투자.

고로 공정 자동화, 측정 및 제어는 일반적으로 모든 중요 공정을 제어하는 레벨 1 자동화의 PLC(프로그래머블 로직 컨트롤러)와 HMI(인간 기계 인터페이스) 시스템으로 구성됩니다. 이러한 제어 수단은 레벨 2 솔루션(공정 모델, 전문가 시스템 및 프로그램 도구)에 의해 완성되며, 전체 BF 작업 또는 제철 공정의 특정 부분(열풍로 및 고로 장입 등)을 포함합니다. 고로용 통합 Level-2 솔루션에는 전문가 시스템이 사용됩니다. 이 고급 공정 지원 시스템에는 고로 제어 및 실시간 데이터 분석 및 공정 최적화는 물론 지연된 고로 데이터 분석이 포함됩니다. 이를 통해 운영자는 지식 기반 시스템의 도움을 받아 열간 금속 생산을 최적화하고 성과 지표 및 생산 수치를 보고할 수 있습니다.

전반적인 공정 자동화, 측정 및 제어 시스템에서 컴퓨터, 프로그래머블 컨트롤러 및 마이크로 컨트롤러는 로컬 영역 제어 네트워크의 형태로 연결되어 기업 수준에서 공장으로 또는 그 반대로 모든 통신을 수행하기 위해 사용됩니다. 최적의 방법. 제어 시스템과 통합된 지능형 모터 제어 시스템은 향상된 진단 및 현장 장비 성능을 위해 분산 제어 및 추가 유지보수 데이터를 제공합니다.

고로 공정 자동화, 측정 및 제어 시스템에는 (i) 고속의 개방형 중복 기능이 있는 네트워크, (ii) 설치 비용을 줄이기 위한 완전한 필드 I/O(입력/출력) 케이블링 및 설계 고려 사항이 있습니다. 최소한, 제어 시스템에서 HART 인터페이스 기능이 있는 HART(Highway Addressable Remote Transducer protocol) 계측, (iv) 제어 시스템을 포함한 모든 플랜트 자산을 유지할 수 있는 자산 관리 시스템, (v) 레벨 2 애플리케이션에 대한 원활한 인터페이스 프로세스 최적화(레벨 1에서 아직 수행되지 않은 경우) 및 레벨 2의 이력 데이터는 레벨 1 제어 플랫폼으로 쉽게 증가합니다. (vi) 레벨 0/1 데이터는 HMI에서 사용하기 위해 이력 파일에 저장됩니다. 레벨 2/3, (vi) 프로세스 및 운영 보고서, (vii) 운영자 및 유지보수 데이터/진단 시스템. HART 통신 프로토콜은 하이브리드 아날로그 + 디지털 산업 자동화 개방형 프로토콜입니다. 가장 주목할만한 이점은 기존 4–20mA 아날로그 계측 전류 루프를 통해 통신할 수 있고 아날로그 전용 호스트 시스템에서 사용하는 한 쌍의 와이어를 공유할 수 있다는 것입니다.

일반적인 고로 자동화 시스템은 고속 'Modbus plus' P2P 네트워크에 통합된 운영 스테이션인 프로세스 컨트롤러를 사용합니다. 그 결과 신속한 온라인 그래픽 정보를 통해 높은 정확도의 공정 제어가 가능합니다. 신뢰할 수 있고 안전한 고로 장입 및 부담 분배를 위한 풀프루프 인터록으로 주로 열풍 난로 및 부담 최적화는 일정한 품질의 용선으로 고로의 안정적이고 재현 가능한 작동을 가져옵니다.

고로는 매우 단순한 반응용기이기 때문에 내부의 조건을 직접적이고 섬세하게 제어하기 어렵다. 또한, 고로내의 공정은 매우 느리게 변하기 때문에, 일단 고로의 안정된 운전이 방해를 받으면 정상상태로의 회복이 매우 어렵다. 따라서 안정적인 작동을 유지하기 위해서는 로 내부 상태의 아주 작은 변화를 모니터링하고 적시에 적절한 조치를 취하는 것이 필요합니다. 이를 위해 공정 컴퓨터는 고로의 다양한 위치에 설치된 센서로부터 데이터를 수집하고 계산하여 실시간으로 고로의 상태를 모니터링합니다. 고로의 안정적인 가동에 악영향을 미칠 수 있는 변화를 감지하면 고로 운영자를 위한 조치 지침을 출력합니다.

보다 구체적으로, 고로 공정 제어 시스템의 모니터링 및 제어 기능에는 (i) 철광석 및 코크스의 장입 비율 및 장입 순서를 계산하여 광석 및 코크스의 장입 제어, (ii) 회전 장입 슈트의 작동 모드를 설정하여 광석과 코크스의 적절한 원주 분포가 실현되도록 장입 운전 제어 (iii) 열풍이 안정적으로 공급되도록 열풍로의 연소를 제어하여 열풍로 제어 , (iv) 다양한 센서의 정보를 기반으로 로 내부 상태를 추정하여 용광로 제어 및 (v) 용출된 용선의 양과 품질을 제어하여 용선 및 액체 슬래그의 용출 제어. 이상에서 고로 공정 자동화, 측정 및 제어 시스템은 고로 운전에서 매우 중요한 역할을 합니다.

현재 용광로는 거의 천 개의 센서가 설치되어 있습니다. 기존 아날로그 계측기의 이 엄청난 수의 센서는 넓은 제철 영역에 설치하기가 어렵습니다. 마이크로일렉트로닉스의 발전과 데이터 하이웨이와 같은 데이터 통신 시스템은 분산형 디지털 계측을 도입하는 것을 가능하게 합니다. (i) 노이즈 없는 시스템, 특히 전자기 노이즈를 구축할 수 있고, (ii) 고급 신호 처리 및 고급 제어 기능을 사용할 수 있고, (iii) 시스템의 신뢰성이 다음과 같은 기존 아날로그 계측에 비해 몇 가지 장점이 있습니다. (iv) CRT(음극선관) 디스플레이를 사용하여 이전의 거대한 아날로그 계기판보다 더 많은 정보를 컴팩트한 제어 데스크에서 수신할 수 있습니다. (v) 훨씬 쉽게 시스템이나 기능을 변경하거나 개선하고, (vi) 호스트 컴퓨터 시스템과 정보를 교환하기가 더 쉬우며, (vii) 기능 향상의 관점에서 기존 아날로그 기기보다 설치 비용이 훨씬 저렴합니다. 이러한 이유로 디지털 기기는 일반적으로 고로 공정 자동화, 측정 및 제어 시스템에 사용됩니다.

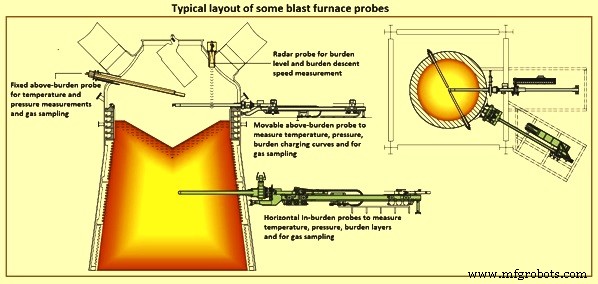

고로를 효율적으로 제어하려면 용광로 내부의 상태를 안정적으로 측정해야 합니다. 용광로 하단부의 온도는 2,000℃ 이상으로 상승할 수 있으며, 여기서 대부분의 침입 측정 기술은 신뢰할 수 없으므로 대부분의 용광로 내 측정은 하중 표면 위 또는 근처에서 수행됩니다. 안정적인 프로브 작동은 정기적으로 데이터 처리, 용해로 공정 모델 및 용해로 작동 감독 시스템을 지원하는 데 중요합니다. 신뢰할 수 있는 프로브는 용광로 운영자가 (i) 최고 가스 온도 프로필 및 최고 가스 화학, (ii) 재료 낙하 궤적, 재고 라인 수준 및 프로필, (iii) 부하 층 축적, 혼합 및 하강 거동, ( iv) 버든 컬럼의 가스 및 온도 프로파일, (v) 레이스웨이 및 코크스 베드 조건, (vi) 뜨거운 금속 품질 및 태핑 작업. 부담 분포의 직접 또는 간접 정량화를 위한 가장 중요한 기술에는 (i) 위 부담 프로브, (ii) 내 부담 프로브, (iii) 스톡 라인 검출기, (iv) 프로파일 미터, (v) 수직 프로브, (vi) 열전대, (vii) 용광로 벽의 압력 게이지, (viii) 기타 측정. 그림 2는 고로에서 사용되는 일부 프로브의 일반적인 레이아웃을 보여줍니다.

그림 2 일부 용광로 프로브의 일반적인 레이아웃

부담 초과 조사 – 위 하중 프로브에는 하중 표면 위의 다양한 반경 위치에서 가스 온도를 측정하기 위해 장치에 부착된 여러 열전대가 있습니다. 이것은 퍼니스의 가스 흐름 조건에 대한 정보를 제공합니다. 투과율이 낮은 영역은 투과율이 높은 영역에 비해 가스가 덜 흐르도록 하여 가스 온도를 낮춥니다. 따라서 온도 판독값은 퍼니스의 투과성 조건에 대한 정보를 제공합니다.

위의 버든 프로브의 문제는 버든 표면에서 나오는 가스가 프로브에 도달하기 전에 혼합된다는 것입니다. 따라서 일부 온도는 과소평가되거나 과대평가될 수 있습니다. 따라서 프로브는 하중 표면에 더 가깝게 장착되어야 하며, 이는 공정 중 및 생산 속도에 따라 하중 표면이 변할 수 있기 때문에 실현하기 어렵습니다. 또한 유동화로 인한 재고 라인의 급격한 증가는 프로브를 손상시킬 수 있습니다.

부담 조사 – 내 하중 프로브는 일반적으로 하중 표면 아래 및 응집 영역 위의 모든 높이에 설치됩니다. 따라서 이러한 프로브는 위의 부담 프로브에 비해 더 높은 온도와 마모를 견뎌야 합니다. 이것이 일반적으로 접을 수 있고 샘플링이 완료되었을 때만 삽입되는 이유입니다. 인버던 프로브는 다양한 반경 지점에서 가스 온도와 조성을 측정합니다. 측정은 일반적으로 믹싱이 동일한 정도로 발생하지 않기 때문에 위의 부담 프로브의 신호보다 더 정확합니다. 그러나 엄밀히 말하면 측정 시점에 샘플링 포인트가 있는 레이어에 따라 결과가 달라집니다.

재고 라인 감지기 – 스톡 라인 감지기는 각 덤프를 퍼니스에 장입한 후 '스톡 라인'으로 알려진 하중 표면 높이에 대한 정보를 얻는 데 사용됩니다. 용광로는 하중 표면이 특정 수직 수준을 넘어 내려간 경우에만 덤프가 용광로에 장입되도록 프로그래밍됩니다. 스톡 라인 감지기는 하중 표면 형태의 저항에 도달할 때까지 체인 또는 와이어 끝의 무게를 낮추는 기계 장치(스톡 로드)일 수 있습니다. 현재의 용광로는 시간 손실을 없애면서 용광로의 무게를 낮추는 레이더 시스템과 같은 비접촉 기술을 사용합니다. 재고 라인의 급격한 하락은 용광로 운영자에게 우려가 될 수 있는 미끄러짐을 나타냅니다.

프로필 측정기 – 프로파일 미터는 원래 기계 장치였지만 지금은 다양한 반경 지점에서 하중 표면 높이를 측정하는 수평 채널을 따라 이동 가능한 레이더(이동 프로브)와 같은 비접촉 방식으로 대체되었습니다. 프로파일 미터는 하중 하강 속도도 추정할 수 있습니다. 현재의 프로파일 미터는 회전 조인트에 고정된 레이더를 가지고 있으며 3D 하중 표면을 추정할 수 있으므로 단일 방향을 따라 측정하는 것보다 훨씬 더 잘 이해할 수 있습니다. 용광로에서 레이더를 사용한 비접촉식 레벨 측정에는 (i) 먼지, 재료 구성 및 고온에 관계없이 신뢰할 수 있는 측정, (ii) 충전 중에도 높은 측정 확실성, (iii) 마모 및 유지보수가 필요 없는 등의 여러 장점이 있습니다. 작업.

수직 프로브 – 수직 프로브는 용광로 높이를 따라 온도와 가스 구성을 제공하는 데 사용됩니다. 이러한 프로브는 케이블이 퍼니스의 하부에서 고온에 도달할 때 부하 표면으로 낮아지고 팁이 손상될 때까지 고체를 이동하여 아래로 끌리는 다양한 반경 위치에 있는 케이블로 구성될 수 있습니다. 프로브는 일반적으로 온도와 압력을 측정하고 구성을 위해 가스를 샘플링할 수 있습니다. 이 프로브에는 입자 크기 분포용 카메라가 장착될 수 있습니다. 침식된 프로브의 길이는 또한 용광로에서 응집 영역의 위치를 나타냅니다. 수직 탐침은 화로에 대한 최대한의 정보를 제공하지만 비싸고 복잡한 공급 장비가 필요하기 때문에 거의 사용되지 않습니다.

열전대 – 용광로 벽에는 용광로 작동에 대한 중요한 정보를 제공하는 열전대가 늘어서 있습니다. 예를 들어, 열전대 판독값의 급격한 변화는 용광로 벽에 형성된 정체된 응고 덩어리인 두개골의 낙하를 나타낼 수 있습니다.

스토브에서 발생하는 고온 및 고압으로 인한 열악한 환경은 팁 재료의 오염 및 이동으로 인해 열전대의 수명을 상당히 단축시킵니다. 기존 열전대를 보호하는 데 사용되는 금속 덮개는 1,200°C 이상에서는 사용할 수 없습니다. 대체 덮개는 가열 주기 동안 세라믹 벽돌의 팽창 및 수축으로 인해 쉽게 파손되거나 손상됩니다. 또한 갑작스러운 압력 완화(또는 '흡입')로 인해 약 30초 동안 20°C에서 30°C 사이의 온도 판독값이 떨어질 수 있습니다. 이것은 열전대 신호를 자동 스토브 반전 제어 시스템에 사용하기에 적합하지 않게 만듭니다. 올바르게 설치된 적외선 고온계 시스템은 열전대 사용 시 발생하는 몇 가지 문제를 극복하면서 스토브 적용을 위한 정확한 온도 측정을 제공합니다.

로 벽의 압력 게이지 – 가스 압력은 벽의 다른 지점에서 측정됩니다. 가스가 코크스 슬릿을 통해 흐르면 방향이 수평이므로 벽의 압력에 영향을 줍니다. 따라서 압력 정보를 사용하여 응집 영역 모양을 추정할 수 있습니다.

기타 측정 – 용광로에서 다른 측정값에는 (i) 압력, 온도 및 상부 가스의 구성, (ii) 냉각수의 유량 및 온도 상승, (iii) 용광로 조건, (iv) 뜨거운 금속이 포함됩니다. 및 슬래그 변수, (v) 배꼽 프로브 등의 사용 (vi) 하중 표면 온도를 측정하기 위한 적외선 카메라 및 (vii) 피부 흐름 열전대(또는 미니 프로브). 이러한 측정은 부담 분포에 의해 간접적으로 영향을 받습니다.

용광로에서 사용되는 추가 측정 프로브 중 일부는 (i) 재료 스캐닝 프로브 (ii) 송풍구 프로브, (iii) 코어 샘플러, (iv) 충격 프로브 (v) 어뢰 레이들 레벨 레이더 프로브 및 (vi) 용광로 쉘에서 저항 측정.

고로 최적화를 위한 핵심 기능

고로 최적화는 고로 공정 자동화, 측정 및 제어 시스템을 완전히 새로운 수준으로 끌어 올리는 혁신적인 공정 최적화 시스템입니다. 잘 테스트되고 입증된 기반 시스템을 기반으로 하는 일반적인 솔루션은 최고의 가용성을 보장하고 데이터 수집, 처리 및 시각화를 효율적으로 결합합니다. 이 시스템은 안정성과 비용 절감 효과를 보여줍니다.

광범위한 원시 데이터 소스(프론트 엔드 신호, 충전된 재료의 양, 실험실 데이터, 이벤트, 모델 결과 및 비용 데이터 포함)는 전체 플랜트 수명 동안 저장됩니다. 프로세스 정보를 분석 데이터 및 부담 매트릭스에 연결할 수 있는 특수 도구가 제공됩니다. 유연한 인터페이스, 모듈화 및 안정적인 소프트웨어 아키텍처는 원자재, 운영 철학, 타사 시스템 연결 등 끊임없이 변화하는 환경에서 시스템을 쉽게 조정하고 유지 관리할 수 있는 수단을 제공합니다.

강력한 기반 시스템 외에도 상호 작용하는 여러 프로세스 모델이 일상적인 의사 결정에서 운영자와 라인 관리자를 지원합니다. 야금 공정 모델은 고로 공정을 투명하게 만듭니다. 공장별 요구 사항은 일반적으로 이러한 야금 공정 모델에 통합됩니다.

동적 모델의 목적은 프로세스 상태를 지속적으로 표시하고 예측하는 것입니다. 또한 적용 가능한 프로세스 전략으로 다양한 프로세스 매개변수를 제어할 수 있습니다. 공정 상태 결정은 현장 기기에서 검색된 정보를 기반으로 합니다. 개발된 모델의 일부 예는 (i) 특정 재료 구역의 재료 분포 및 위치, (ii) 가스 분포, (iii) 온도 분포, (iv) 용광로 및 부품의 열 상태, (v) ) 적하 구역의 뜨거운 금속 및 슬래그 화학 조성, (vi) 노상 액체 수위, (vii) 재료 구역의 기하학(응집 구역, 낙하 구역, 데드 맨 및 장기 열 저항), (viii) 샤프트 기하학 ( 비계). 개발된 모델은 분석적, 경험적, 발견적 성격을 띠고 있습니다. 계산은 주기적으로 실행되며 이러한 모델의 출력은 용광로의 기하학적, 열 및 재료 상태와 특성입니다.

예측 모델은 용광로 입력에 대한 실제 데이터를 기반으로 실시간 시뮬레이션을 수행합니다. 모델은 영역 유형입니다. 모델링된 프로세스는 가스 흐름, 재료 흐름, 열 프로세스, 화학 프로세스, 물리적 프로세스 및 기하학적 프로세스입니다. 가열로 상태는 열과 재료 균형으로 각 요소에 대해 결정됩니다. 계산은 저울 마감을 허용하는 현장 기기 및 실험실에서 검색된 정보를 기반으로 합니다. 기본 화학 반응이 모델에 사용됩니다.

최신 데이터 시각화 및 야금 공정 모델을 통한 종단 간 투명성은 의사 결정을 지원하는 동시에 더 나은 협업, 개선된 작업 흐름 및 오류 감소로 이어집니다. 화염 온도 및 간접 감소 비율과 같은 중요한 공정 매개변수도 소프트 센서로 구현되어 기존 측정과 구별할 수 없습니다.

철강 산업의 정보 기술은 변화하고 있으며 모바일 액세스는 데스크톱 기반 액세스를 능가할 것으로 예상됩니다. HMI는 데스크탑이든 새로운 멀티터치 인터페이스이든 반응성과 유연성을 갖도록 설계되어야 합니다. 작업자가 보다 효율적이고 효과적으로 작업할 수 있도록 단순해야 합니다.

다양한 측정을 함께 사용하고 과거 경험을 통해 작업자는 고로 상태에 대한 전체적인 관점을 얻고 부적절한 노 상태의 원인을 식별할 수 있습니다. 고로의 다양한 영역에 대한 공정 자동화, 측정 및 제어가 아래에 간략하게 설명되어 있습니다.

창고 및 용광로 장입 자동화 – 저울 및 용광로 장입의 자동화는 스케일 카 시스템에서 완전 자동 컨베이어/스크린/피더 시스템으로 구현될 수 있으며, 스킵 또는 벨트 공급 용광로에 광석 코크스 및 기타 재료를 제공합니다. 여기에는 원격으로 또는 완전히 자동화된 '충전 마스터' 프로그램이 있는 HMI를 통해 배치 레시피를 생성하는 기능이 포함됩니다. 이 프로그램은 정확한 중량 구성 및 레벨을 유지하기 위해 건식 중량 오류 수정 및 중량 오류 보정을 완료하여 스톡 하우스 저장 빈에서 퍼니스 상단으로 전달되는 재료의 흐름을 추적합니다. 완전 자동화된 시스템의 필수 구성요소는 자재 취급 프로세스에서 생성된 배출물을 제거 및 추출하기 위한 집진 시스템을 추가하는 것입니다.

자재 기반 장입 시스템을 통해 스톡 하우스 벙커에 다양한 자재를 동적으로 할당할 수 있습니다. 충전 매트릭스는 벙커가 아닌 사용 가능한 재료에만 관련됩니다. 그 효과는 프로그램 조정이 필요 없는 보다 유연한 플랜트 운영입니다. 또는 기존의 벙커 기반 과금 매트릭스의 보다 정교한 버전도 사용할 수 있습니다. 충전 매트릭스 유형과 관계없이 투여 편차에 대한 지능적인 보상은 당연한 것으로 간주됩니다. 스톡 하우스 제어는 벨트 공급로의 경우 장입 컨베이어 벨트에서 재료가 겹칠 가능성을 모두 계산합니다. 스톡 하우스에서 퍼니스 상단까지 포괄적인 자재 추적 기능과 함께 원활하고 효율적인 작업이 이루어집니다.

퍼니스 상단 장입 자동화 – 용광로 상단 장입 자동화에는 (i) 소형 벨/대형 벨 재료 전달의 제어 시스템 프로그래밍 및 벨리스 시스템 제어, (ii) 재고 라인 수준 모니터링 및 제어, (iii) 용광로 상단 가압이 포함됩니다. 및 릴리프 시스템, (iv) 윤활 시스템, (v) 최소한, 제어 시스템에 HART 인터페이스 기능이 있는 HART 기기, (vi) 관련 장치를 포함하여 퍼니스 상단 압력 릴리프 블리더 밸브 제어를 위한 안전하고 안전한 설계 유압 시스템.

서로 다른 충전 장비는 궁극적으로 부담 분배를 결정하는 충전 프로세스에 대해 서로 다른 수준의 제어를 제공합니다. 하지만 몇 가지 옵션을 사용하더라도 충전 프로세스가 매우 복잡해지고 때때로 직관적이지 않을 수 있습니다.

모든 표준 유형의 자재 분배 시스템에 대한 스마트 분배 솔루션은 일반적으로 벨리스 탑 충전의 경우에 제공됩니다. 가장 일반적인 링 분배 로직의 스마트 버전은 나선형 충전, 전체 링, 무게 또는 시간 분배를 가능하게 하는 옵션으로 개선되었습니다. 결과적으로 개별 배치 간에 유연하고 한계 분포 수정이 가능합니다. 스팟 및 섹터 장입은 까다로운 용광로 조건에서 실제 용광로 상태에 유연하고 쉽게 반응할 수 있는 기회를 제공합니다. 매끄러운 자유 형상 분포는 분배 장치에 속도 변화를 적용하는 링 및 스폿 분배의 조합입니다. 이 모드는 안정적인 링 모드 배포와 자유형 배포의 유연성을 결합합니다.

폐쇄 루프 부담 분배 제어는 고로 공정 안정화 및 연료 소비 감소를 위한 자동화 시스템의 고유한 기능입니다. 용광로 샤프트의 방사형 온도 측정을 기반으로 모델은 목표 온도 프로파일을 달성하기 위해 분포 패턴의 수정을 계산합니다. 이 시스템은 기존 및 음향 기술을 기반으로 하는 부하 내 프로브 또는 부하 초과 온도 측정을 지원합니다.

로 및 난로의 자동화 – 적절한 용광로 및 노로의 자동화에는 공정 온도 모니터링, 추세 및 경보, 배출 가스 분석, 초과 부담 및 부담 내 프로브 시스템에 대한 제어가 포함됩니다. 모니터링 시스템의 일부로 공정 및 생산 계산과 타사 모델을 사용하여 운영 지침을 제공합니다. 이 데이터의 일부에는 (i) 노상 및 측벽 등온선, (ii) 부하 분포, (iii) 석탄 분쇄 및 미분탄 주입, (iv) 송풍구 누출 감지 및 열 손실, (v) 단열 화염 온도와 같은 공정 계산, 투과성, 송풍구 속도, (vi) 레벨 2 시스템 간의 데이터(이력 데이터 파일 및 프로세스 모델)

최적화된 고로 작업은 소결, 펠릿, 광석, 코크스, 플럭스 및 첨가제를 포함한 원료의 정확한 장입이 필요합니다. 장입 설정값을 수정하기 위해 코크스 비율, 슬래그 염기도, 실제 원료 분석 및 고로 매개변수에 미치는 영향을 고려해야 합니다. 이 절차는 복잡하고 컴퓨터 모델의 도움이 필요합니다. 부담 제어 모델은 최적화된 부담 구성을 기반으로 충전 매트릭스를 계산하고, 부담 분배 모델은 정확한 재료 분배를 통해 가스 활용도를 향상시킵니다.

고로 최적화 시스템을 통해 운영자는 전체 공정에 걸쳐 완벽한 데이터 투명성을 확보할 수 있습니다. 이 엄청난 다양한 프로세스 및 메타 데이터(예:교대, 경보 및 자료)는 시스템에서 생성된 간결한 보고서를 통해 투명하고 액세스 가능하며 이해할 수 있습니다. 스마트 타일은 응용 프로그램이 실행되고 있지 않더라도 작업자가 즐겨 사용하는 응용 프로그램의 실시간 정보를 자동으로 표시하는 유리 도어 역할을 합니다. 정상적인 공정 매개변수에서 크게 벗어나는 경우 관련 생산 데이터가 홈 화면에 표시되어 작업자가 상황에 따라 중요한 결정을 내리고 시정 조치를 취할 수 있습니다.

부담 제어 모델의 목적은 코크스 및 연료 분사 비율, 슬래그 염기도, 용선 품질 및 부담 공급 비율에 대해 지정된 목표 값을 충족하는 정확한 부담 구성을 설정하는 것입니다. 부담 제어 모델의 최종 결과는 한 번의 마우스 클릭으로 실행할 수 있는 기본 자동화 시스템으로 전송할 수 있는 과금 매트릭스입니다. 전문가 시스템과 결합된 부하 제어 모델은 고로 작동에서 완전 자동 부하 구성 최적화의 핵심 부분입니다.

부담 제어 모델의 이점에는 (i) 열간 금속 및 슬래그의 화학 조성을 원하는 수준으로 유지하는 것을 의미하는 일정한 제품 품질, (ii) 새로운 부담 조성 계산이 최신 원자재 분석 및 표준화된 계산 절차, (iii) 새로운 청구 매트릭스를 계산하고 활성화하기 위해 수동 작업자 상호 작용이 필요하지 않습니다.

벨이 없는 장입 슈트와 움직일 수 있는 갑옷이 있는 벨형 장입 장치는 광석과 코크스 층을 고로에 정밀하게 분배할 수 있습니다. 부담 분배 모델은 운영자 및/또는 라인 관리자가 실제 프로세스 요구 사항에 따라 가스 흐름 패턴과 부담 투과성을 개선하기 위해 실제 분배를 수정하도록 지원합니다. The model simulates the burden descent through the blast furnace shaft and calculates the actual shape of the material layers in the upper part of the shaft. It also computes the radial volume, chemical properties, and particle size distribution, taking into account material segregation.

The on-line burden distribution model performs the calculation based on actual charging data and actual measurements of the stock-line and calculates the current burden distribution in the upper shaft of the furnace. This gives the operator the opportunity to detect irregularities in the burden distribution in a timely manner. In the off-line mode, the model calculation is based on a charging matrix and a pre-defined stock-line. The off-line burden distribution model is a valuable tool for the design of new distribution matrices for optimized gas-flow patterns and burden permeability.

3D hearth lining monitoring – 3D hearth lining monitoring is for safe, durable, reliable production at the blast furnace. The campaign duration of a blast furnace is mainly determined by the lifetime of its hearth. Hence, it is clear that monitoring the refractory thickness in the hearth wall and bottom areas is important for estimating the lifetime of the hearth lining.

The hearth wear model includes mathematical algorithms which solve the inverse heat transfer problem in 3 spatial dimensions based on the statistical evaluations of the thermocouple measurements and the heat conductivities of the refractories. The model calculates the erosion profile and the formation of the solidified skull layer. The computed wear velocity together with the remaining wall thickness allows the blast furnace operators and line managers to predict the lifetime of the hearth refractory.

The 3D hearth lining monitoring model includes user interfaces and reports for visualizing the results of the model over the entire life of the blast furnace. For every calculation, the HMI screens show 3D graphs of the actual and maximum wear lines. This means that the contour can be efficiently compared with the original lining, a single isothermal area with configurable temperature (e.g. 1,150 deg C) can be displayed, and horizontal and vertical angle ranges can be selected.

Thermal index calculation model – The energy consumption and productivity of the blast furnace are reflected by the thermal index, which can subsequently be used to predict the development of the hot metal temperature and silicon content. The model result is used as an input to the blast furnace expert system for controlling the thermal state of the blast furnace process.

Shaft calculation model – The model performs a mass-balance calculation based on actual charging data using the materials of one charge, consisting of one coke and one burden layer. These individual charges are tracked from the furnace top down to the tuyere area. The results are displayed graphically and allow the operator to track burden composition and burden distribution changes. The model also computes the time when burden changes become effective on hot metal and slag.

Mass and energy balance plausibility model – This model automatically generates reports based on actual charging, process, and production data over a pre-defined time period, taking into account the material retention time in the blast furnace. The mass and energy balance calculation is used to detect the build up of alkaline and zinc circuits or to identify systematic measurement inaccuracies. The subsequent balance plausibility algorithm indicates the most probable sources of measurement faults.

Automation of cast house – Stable and reproducible tapping operations are necessary for both the hot metal quality and the establishment of a smooth, efficient blast furnace process. Further, a clean and safe working environment in the cast house is achievable with good layout, accessibility and ergonomics. The cast house machines are to work together to provide this environment. Cast house automation provides for consistent, safe, operation of the cast house. It includes (i) control of mud gun and tap hole drill equipment, (ii) trough and runner temperature monitoring, (iii) tilting runner operation and monitoring of the level of hot metal in the ladle, (iv) process parameters of slag granulation, (v) monitoring of the cast house fume collection systems, and (vi) control schemes include radio operated belly box designs to fully automated gun-up and automated drilling logic.

The tapping management model calculates the actual hot metal and slag production rates as well as the drainage rates through the open tap holes. This allows it to continuously compute the actual amount and level of hot metal and slag in the hearth. The model result is used as an input to the blast furnace expert system, which makes a recommendation on opening a tap hole.

Automation of furnace cooling system – From shell plate spray cooling to closed loop stave cooling, the various options for furnace cooling and temperature monitoring and control are managed through a well instrumented and integrated control system. Heat flux monitoring and water treatment systems are integral to proper furnace cooling operations and longevity.

Leakage detection system for critical cooling circuits – Leakage detection system is essential from the point of view of safety. There is risk involved if there is no quick detection of the leakages. Expanding cracks or small water leaks in cooling system pipes can affect the quality of hot metal, lead to stoppage of production, damage to furnace, or in the worst case, loss of life.

A system which effectively detects leakage is hence not just one of the most important parts of the blast furnace process automation and control system, but more importantly, an integral part of the at the blast furnace. For this reason, the leakage detection is designed so as to meet the requirements of the safety standard for the instrumented systems for process industries sector.

Automation of stoves and hot blast delivery – Stove automation is for providing automatic cycling of stove valves to supply uninterrupted and consistent hot blast to the blast furnace. Stove cycling systems is designed for 2, 3, and 4 stove operation. Stove automation includes control of the process gasses and firing strategies, including Level 1 control optimization, and burner management capabilities. In addition, preheated air and gas supplies are used to reduce the amount of enrichment gas used in the stove heating cycle. Cold blast monitoring and control and hot blast temperature control, fuel injection control is included within the hot blast delivery system.

Present day blast furnaces are typically operated very close to the maximum hot blast temperature which the stoves can sustain. If the dome temperature does not increase rapidly enough, sophisticated controls are provided to enrich the blast furnace gas with a fuel of higher calorific value to achieve a faster heating rate. The use of the optimized combustion control consists of a number of features such as (i) control of excess air, (ii) consideration of flue gas oxygen or chemical combustibles analysis, or both, (iii) dome temperature influences on the gas enrichment ratio, and (iv) sequencing for either three or four stoves.

Optimization of hot stove is needed for achieving high efficiency, flexibility, and energy saving. The blast heating process offers considerable energy saving potentials. The challenge for the plant operators and the line managers is to optimize the energy input to the hot blast stoves while keeping the blast temperature at given targets of the blast flow rate and the blast time. The stove model ensures stoves optimization, and energy savings by increasing stove efficiency.

The hot stoves control model combines short term direct control and longer self-tuning algorithms. Rapid control is used to correct the firing rate for maintaining the proper stoves operation parameters. The fast controls reduce carbon di-oxide (CO2) emissions and maximize stove efficiency. Artificial intelligence algorithms are used to optimize the efficiency performance of the hot blast stoves. These self-learning algorithms enable operators to identify and correct measurement errors.

The hot blast stoves control model supports all operation modes in combination with various rich gas types. All the types of stoves (such as Cowper or Kalugin) as well as pre-heating and heat-recovery systems are normally covered in the model.

Automation of gas cleaning plant – Blast furnace gas is cleaned using a variety of methods including a cyclone or dust catcher to remove large particles and either annular gap water sprays or electrostatic precipitators. Semi-cleaned gas has also been used to drive a TRT (top gas recovery turbine) system for energy recovery. In either case, gas cleaning systems provide furnace top pressure control, as well as cleaned gas to be re-used for various processes including stove heating, and for use in the boiler house of the power plant.

Closed loop blast furnace expert system

The closed-loop blast furnace expert system is normally designed according to the principle ‘as few actions as possible, as many as essential’. The objective is to optimize blast furnace operation and reduce operator interactions to a minimum. The expert system, which is normally designed as a rule-based decision system, counteracts process fluctuations caused by changes in burden material composition and quality, human factors, and process conditions. The sooner the system responds to an abnormal or changing process situation, the smoother is the overall blast furnace operation. Timing control activities accurately and anticipating disturbances are both of the utmost importance in order to avoid critical process conditions and to maintain a high production rate at low costs. The closed-loop blast furnace expert system ensures considerable improvements to product quality and reduced fuel consumption with the available burden materials.

The expert system recommends operational changes in a two-step process. The first step is an analysis of the current situation, called process diagnosis. The expert system studies the occurrence of phenomena in the blast furnace using a variety of technical calculations based on a huge amount of process measurements and analysis data which are collected continuously. In the second step, corrective actions are proposed if needed. An extensive rule set forged by experienced blast furnace process experts and operators on the basis of cause-and-cure relationships results in recommendations for the best-practice and shift independent operation. Corrective actions to achieve and maintain the smooth operation of the blast furnace are reported to the operators. The actions can be executed either in closed-loop mode or after operator confirmation.

There are a set of major corrective actions which results in a continuous, shift-independent blast furnace operation. The guidance of the expert system, especially during start-up and shut-down periods, leads to energy savings and minimized production losses. This uniform operation contributes to prolonging the lifetime of the blast furnace. The set of major corrective actions are described below.

Fuel rate and injection control – The expert system observes the thermal state of the blast furnace hearth and suggests a change of the fuel rate as soon as significant deviations from optimal conditions are recognized. According to the rules defined in the knowledge base, either a change of injected fuel or coke rate is suggested and can be executed fully automatically.

Slag basicity control – On the basis of recent slag analyses and hot metal temperature data, the expert system recommends changes in the burden composition as soon as a deviation from the target slag basicity is detected. Working with the burden control model, a new charging matrix is calculated automatically which can be transferred to the process control system for execution.

Control of oxygen enrichment and steam addition – The oxygen enrichment control calculates an optimized oxygen addition rate to achieve the target hot metal production. Critical situations caused by rapidly increasing production rates can be avoided. The expert system uses steam addition to maintain the burden permeability at the targeted level. Because of the fast control cycles, it is possible to precisely adjust the addition of steam to the amount needed by the process. In this way the steam input is reduced whenever possible directly leading to energy-savings.

제조공정

고로 부담의 준비 및 충전 고로(BF)는 노로를 제외하고 기본적으로 BF에서 역류 방향으로 이동하는 가스 및 부하 입자의 통로입니다. BF의 안정적인 운전을 위한 기본 요건은 변동이 크지 않은 이동층을 로 내에서 유지하는 것입니다. 구체적으로, 혼합된 버디드 레이어가 없는 안정적인 가스 흐름과 버디드 레이어 구조를 형성하기 위함이다. 이들은 서로 밀접하게 관련되어 있습니다. 가스 흐름의 안정성은 거의 전적으로 부하 충진 구조(입자 크기, 입자 크기 분포 및 미세 입자 비율 등)에 의해 결정되는 부하 투과성과 고체 흐름인 부하 하

고로의 제철 이해 및 일본의 해부 연구 고로(BF) 제철은 주로 잘 정립되고 입증된 성능, 유연한 원료 사용 및 높은 열 에너지 보존 능력으로 인해 용선(HM)을 생산하는 가장 실용적인 수단입니다. BF 제철의 시작에 대한 정확한 날짜는 없습니다. 그러나 중요한 공정 설계와 재설계는 14세기부터 유럽의 제철로에서 구현되기 시작했습니다. 그 이후로 BF 루트는 다른 대체 철 생산 방법보다 선호하는 프로세스로 우세했습니다. 처음부터 BF 제철 공정은 지속 가능하고 실행 가능한 상태를 유지하기 위해 매우 효율적인 공정이 되기 위해