제조공정

소결 공장의 자동화 및 제어 시스템

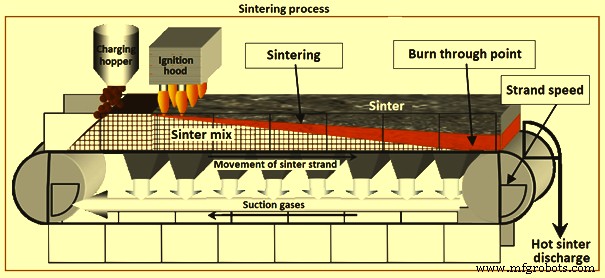

소결 공정(그림 1)은 소결 기계에서 수행되는 야금 공정입니다. 열응집 과정입니다. 소결 공정은 많은 매개변수를 고려해야 하는 에너지 집약적 공정입니다. 이 과정은 복잡하고 화학 반응과 결합된 열, 질량 및 운동량 전달과 같은 다양한 물리적 및 화학적 현상을 포함합니다. 이러한 현상은 동시에 발생하여 프로세스의 복잡성을 상당히 증가시킵니다. 소결 공정의 복잡성은 제어 시스템의 복잡성을 초래합니다.

그림 1 소결 과정

소결 공정은 기본적으로 입자 크기가 10mm 미만인 철광석 미분, 회수 미분, 플럭스 및 코크스 브리즈의 혼합물을 응집하는 데 사용되는 제철 중 전처리 공정 단계로 결과 소결이 다음과 같이 이루어집니다. 5mm ~ 30mm의 스크린 크기는 용광로의 압력과 온도 조건을 견딜 수 있습니다. 소결 과정에서 응집은 연소를 통해 이루어집니다. 이 과정에서 공기는 소결 혼합물의 베드를 통해 소결 가닥에서 흡입됩니다. 맨 위 표면층의 연료 입자는 먼저 용광로에서 점화되고 가닥이 앞으로 이동함에 따라 점화되거나 연소되는 전면이 끝에 도달할 때까지 베드를 통해 점진적으로 아래쪽으로 진행됩니다.

소결 공정은 고로 장입 준비에서 덩어리 재료(소결)가 고로에서 최적화된 용선 생산을 위한 적절한 특성을 가져야 하는 필수 단계입니다. 또한, 다량으로 생산되고 독성 정도가 다른 많은 수의 오염 물질을 포함하는 소결로 가스 배출을 제어하는 것도 매우 중요합니다.

소결 공정에는 500개 이상의 많은 매개변수가 포함되며, 각 매개변수는 더 크거나 더 적은 영향을 미치며 생산성, 프로세스 안정성을 최적화하고 조성 및 품질을 표준화하기 위해 가능한 한도 내에서 제어해야 합니다. 생성된 소결체. 또한 법적 환경 요구 사항을 충족하기 위해 소결 공장에서 생성 및 대기 중으로 배출되는 미립자 물질과 가스를 모니터링하는 오염 제어 시스템이 필요합니다. 또한 소결 공정은 복잡성과 큰 히스테리시스 외에도 연속성, 비선형, 시간에 따라 변하는, 불확실성의 특성을 가지고 있습니다. 또한, 플랜트 운영자의 축적된 경험과 소결 노하우의 진화 및 진보로 인해 매년 모든 소결 플랜트의 소결 공정이 개선되고 있습니다.

오랜 시간 동안 소결 공정은 작업자의 경험으로 상당 부분 제어되었습니다. 이로 인해 프로세스 제어에 변동이 발생했습니다. 프로세스 제어의 바람직하지 않은 변동은 히스테리시스, 데이터 수집 및 프로세스 편차 감지의 변동, 작업자의 지식과 의사 결정 능력의 차이, 작업자 간의 책임 분배 및 생리적 요인, 심리적 요인과 같은 기타 요인으로 인해 불가피했습니다. 요인 및 환경 요인이 프로세스에 영향을 미쳤습니다. 이러한 요인의 영향은 소결기의 용량이 증가함에 따라 증가했습니다. 이는 소결 공정을 위한 자동화 및 제어 시스템 개발의 필요성을 발생시켰습니다.

위의 요구 사항을 충족시키기 위해서는 소결로의 자동화 및 제어 시스템이 필요합니다. 생산 및 품질 요구 사항을 충족하면서 하위 시스템의 효과적인 제어, 공정 정보의 적시 공급, 총 비용 최소화를 보장하기 위해 필요합니다. 또한, 데이터 분석에 필요한 데이터베이스를 구축하고 이를 위한 분석 도구를 통합하기 위한 자동화 및 제어 시스템이 필요합니다.

안정적이고 입증된 기반 자동화 제어 시스템은 현대 소결로 운영의 근간입니다. 소결로 공정 제어 시스템의 주요 목표는 (i) 연료 비율이 생산 비용의 핵심 요소이기 때문에 연료 소비를 최소화하는 것, (ii) 사소한 제어 조치만 필요한 경우 소결 기계 성능이 향상되기 때문에 과도한 제어 조치를 피하는 것입니다. 상당히 안정화되고, (iii) 시스템이 불균일한 혼합물, 불량한 표면 점화 또는 소결 혼합물의 불완전한 연소와 같은 중요한 공정 상황에 더 빨리 반응할수록 전체 소결 공정이 더 부드러워지기 때문에 중요한 공정 상황을 피할 수 있습니다. 결과적으로 보다 균일한 제품 품질, (iv) 모든 교대조 전반에 걸쳐 조정된 운영 결정으로 인해 모든 교대조 전반에 걸쳐 일정한 작동 조건으로 귀결되어 장비의 수명을 늘리고 생산 비용을 절감하고, (v) 폐쇄된 이후 배출 감소 -공정 제어 시스템의 루프 작동 모드, 생산 매개변수는 환경 방출 내에서 최적화될 수 있습니다. 특히 SO2 배출량을 제한합니다.

소결 공장의 자동화 및 제어 시스템은 소결 공장의 생산성과 안정성을 개선하는 데 도움이 되는 현대적인 사용자 친화적인 도구입니다. 플랜트의 요구 사항을 해결하여 소결 플랜트의 성능을 개선하는 데 도움이 됩니다. 그것은 소결 생산을 안정시키고 예상 결과에 도달하는 데 도움이되며 엄청난 실용적인 가치를 가지고 있습니다. 그 이점은 (i) 전기 에너지와 연료의 소비를 최소화하면서 소결 공장을 최고 성능으로 가동하기 때문에 높은 생산성, (ii) 소결이 원하는 대로 화학적, 물리적 및 기계적 특성을 유지한다는 것을 의미하는 제품 품질을 포함합니다. 수준, (iii) 장입된 재료의 정확한 혼합의 결과로 인한 연료 소비 감소 및 스트랜드의 소결 열 조건을 고려한 회수 미세분의 양의 이상적인 제어, (iv) 안정 및 이동 -독립적인 운영으로 효율적인 생산 보장, (v) 자동화 및 제어 시스템에 포괄적인 야금 모델의 손쉬운 통합, (vi) 고로 수요에 대한 빠른 응답, (vii) 표준 기간에 따른 빠른 상각 1년 미만으로 예상할 수 있습니다.

소결 과정에서 염기도 및 제품 크기와 같은 화학적 및 물리적 매개변수는 고로의 품질 요구 사항을 충족하기 위해 정의된 표준 편차 내에서 미리 설정된 목표 값을 충족해야 합니다. 소결 품질은 소결 공정의 공통 제어 모델에 통합된 혼합 야드 및 도징 플랜트에서 원료를 선택하고 혼합하는 것으로 시작됩니다. 화학적 특성은 원료 혼합물의 자동 적응에 의해 균질화되어야 합니다. 소결 혼합물의 물리적 및 화학적 특성을 고려하는 향상된 '연소점'(BTP) 제어 시스템이 시스템에 통합되어야 합니다. 시스템은 프로세스의 폐쇄 루프 제어에 의해 달성되는 변동으로 인한 변경에 대응해야 합니다.

소결 공정 최적화에는 공장 자동화를 완전히 새로운 수준으로 끌어올리는 혁신적인 공정 제어 시스템이 필요합니다. 이것은 고가용성을 보장하고 데이터 수집, 데이터 처리 및 데이터 시각화를 효율적으로 결합하는 잘 테스트되고 입증된 기본 시스템을 기반으로 합니다. 광범위한 원시 데이터 소스(프론트 엔드 신호, 충전된 재료의 양, 실험실 데이터, 이벤트, 모델 결과 및 비용 데이터)는 전체 플랜트 수명 동안 저장됩니다. 공정 정보를 분석 데이터 및 원시 믹스 레시피에 연결할 수 있는 전문 도구가 제공됩니다.

소결로의 자동화 및 제어 시스템은 노동 생산성 향상, 소결판의 수율 향상, 최적의 소결 품질(물리적, 기계적, 화학적, 야금학적)을 얻고 에너지 소비를 줄이는 것을 목표로 개발되었습니다. 이는 소결 생산 공정의 각 단계를 모니터링하는 공장 운영자를 지원하는 중요한 시스템입니다.

소결원료의 화학적 조성, 입도 등의 특성에는 변동을 일으키는 고유한 요소가 있으므로 공정 데이터의 평가를 위해서는 통계적 방법을 사용할 필요가 있다. 이를 위해서는 여러 모델의 개발이 필요합니다. 소결 공장의 모델 개발은 소결 공정의 복잡한 특성 때문에 복잡합니다. 그러나 온라인에서 실용화할 수 있는 모델을 개발해야 합니다. 또한, 소결로 운영은 에너지 절약 등을 통한 비용 최소화 요구 사항을 충족하는 유연성을 갖고 원료 변동을 수용하고 고로 제철 공정의 지속적 개선 요구 사항을 충족할 수 있는 유연성이 필요합니다.

소결 플랜트의 자동화 및 제어 시스템은 소결 공정 전반에 걸쳐 최적의 안정적인 작동을 보장합니다. 생산성을 높이고 운영 비용을 낮추는 데 도움이 됩니다. 최적의 안정적인 소결 공정을 보장하기 위해서는 베드 내 현상을 이해하고 공정을 최적의 작업으로 이끄는 것이 필요합니다. 소결의 주요 제어 기술은 스트랜드 폭에 걸쳐 균일한 소결을 달성하기 위한 전하 밀도 제어와 최적의 생산성 및 소결 품질을 유지하기 위한 팔레트 속도 제어입니다.

자동화의 효율성은 적절한 계측에 크게 좌우됩니다. 효율적인 자동화 및 제어 시스템을 위해 올바른 기기가 적절한 장소에 제공되어야 하며 매끄럽게 장착되어야 합니다. 또한 서버 가상화와 같은 확립되고 효율적인 기술은 시스템 유연성과 가용성을 높이고 하드웨어 및 유지 관리 비용을 절약하는 데 도움이 됩니다. 최신 산업용 이더넷 기술과 검증된 하드웨어 아키텍처는 높은 IT(정보 기술) 보안 수준을 유지하면서 최대 성능을 허용합니다.

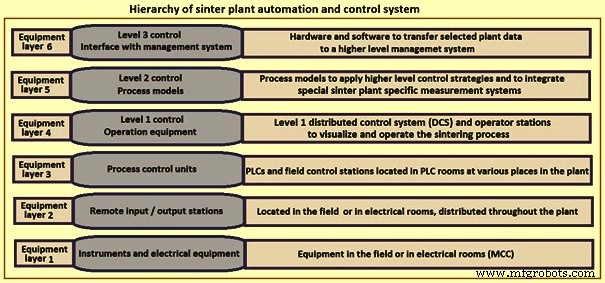

소결 공정의 안정화, 생산성 향상, 생산 원가 절감을 궁극적인 목적으로 소결 공정 전반에 걸쳐 최적의 안정적인 운전을 보장하기 위해 소결 공장의 자동화 및 제어 시스템이 필요합니다. 이를 위해 베드 내 현상을 이해하고 프로세스를 최적의 작동으로 이끌기 위해 여러 가지 노력을 기울였습니다. 소결의 주요 제어 기술은 스트랜드 폭에 걸쳐 균일한 소결을 달성하기 위한 전하 밀도 제어와 최적의 생산성과 소결 품질을 유지하기 위한 팔레트 속도 제어입니다. 소결 공장의 자동화 설계는 일반적으로 6개의 기본 장비 계층으로 나뉩니다. 그림 2는 소결로 자동화 시스템의 계층 구조를 보여줍니다.

그림 2 소결 공장 자동화 및 제어 시스템의 계층 구조

소결 공정의 자동화 및 제어 기술은 소결 기술과 함께 개발되어 고로의 성능 요구 사항을 지속적으로 향상시키는 데 필요한 소결 품질 요구 사항을 충족합니다. 컴퓨터는 1960년대 초 미국과 유럽(주로 프랑스와 벨기에)에서 소결 공정의 요구 사항을 감지, 경보, 기록 및 인쇄하기 위해 소결 공장에 처음 도입되었습니다. 나중에 컴퓨터는 개방 및 폐쇄 루프 제어에 단계적으로 사용되었습니다. 일본이 소결 공정 자동화 및 제어 개발의 중심이 된 것은 1970년대였습니다. Kawasaki Steel Corporation(KSC), Sumitomo Metal Industries Corporation(SMI), Kobe Steel, Nippon Steel Corporation(NSC) 및 Nippon Kokan Keihin(NKK)과 같은 일본 철강 조직은 자동화 및 제어 시스템 분야에서 중요한 프로젝트를 수행했습니다. 다음 목록에는 소결 공장 자동화 및 제어 분야에서 여러 일본 조직에서 수행한 작업의 몇 가지 예가 포함되어 있습니다. 1980년대부터 인공 지능은 소결 공정에 대해 연구되고 있습니다. 따라서 제어 신뢰성과 정밀도가 향상되었습니다.

소결 에너지 제어 시스템(SECOS)은 KSC에서 개발했습니다. SECOS는 허용 범위 내에서 신속하게 열 에너지 레벨을 감지하고 제어할 수 있습니다. 이 제어 시스템은 두 가지 매개변수, 즉 (i) 팔레트에서 연소되는 소결 혼합물의 탄소량(폐가스 부피 및 조성을 감지하여 탄소 균형을 통해 계산) 및 (ii) 소결 케이크의 핫존 비율을 고려합니다. 카메라로 측정한 토출단의 단면. 이 두 매개변수를 사용하여 열에너지 수준을 평가하면 코크스 혼합 비율이 조정됩니다. 이 시스템의 구현으로 소결 품질과 생산성이 향상되었습니다.

운영 안내 시스템(OGS)은 최적의 소결 품질을 달성하기 위해 소결층의 안정적인 투자율을 달성하기 위한 목적으로 KSC에서 개발되었습니다. 소결 공정의 생산 데이터를 입력한 후, 메인 시스템은 투자율, 소결 품질 및 생산성을 평가합니다. 두 개의 하위 시스템이 있습니다. 하위 시스템 중 하나는 투과성을 평가하는 데 사용되며 다른 하나는 평가를 위한 표준 값을 자동 조정하는 데 사용됩니다.

그 외 고베제철, NKK, KSC의 '서브게이트 조작제어', NKK의 '뉴 BTP 제어', NSC의 '인공 덱스터러스 민첩 시스템(ADONIS)', ' KSC의 가와사키 소결자동제어'(K-SAC), NKK의 '무인운전시스템'

소결로의 자동화 및 제어 시스템은 레벨 0(현장 레벨)에서 레벨 3(관리 레벨)까지 클래식 레벨로 구성됩니다. 제철소의 분산 제어 시스템(DCS), 중앙 프로세스 컴퓨터 시스템(PCS), 중앙 컴퓨터 시스템(CCS)을 사용하는 3단계 계층 시스템입니다. DCS는 소결 가닥을 따라 풍속 분포 및 가스 온도 분포를 측정하고 '직접 디지털 제어'(DDC)와 같은 기능을 수행합니다. PCS는 소결로 운영을 최적화하기 위한 공정 제어, 운영자에 대한 정보 서비스 등의 기능을 수행합니다. 더 높은 수준의 제어 전략을 적용하기 위한 프로세스 모델은 특수 소결 플랜트 측정 시스템과 통합됩니다. CCS는 범용 데이터베이스를 기반으로 생산 및 운영의 기획, 관리, 데이터 분석 등의 기능을 수행합니다. 3단계 제어 시스템의 적용으로 유연성이 향상되고 확장이 용이하며 공정 신뢰성이 높아집니다.

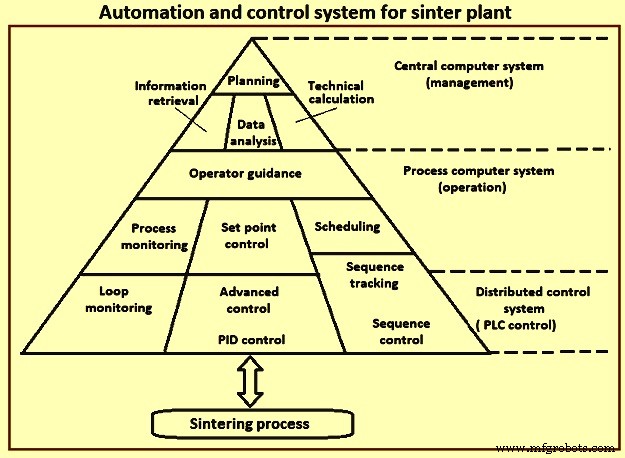

제어 시스템의 세 가지 수준은 (i) 디지털 제어 컴퓨터, 센서 및 전송 장치를 포함하는 통합 모니터링 및 제어 시스템인 디지털 제어 시스템(DCS)으로 구성되어 표준에 따라 로컬 루프 제어 및 프로세스의 고급 제어를 제공합니다. 프로세스 컴퓨터의 설정 값, (ii) DCS에서 보낸 데이터를 수집 및 처리하고 '중앙 컴퓨터 시스템'을 제공하는 지침에 따라 프로세스의 설정 값 제어 및 포괄적인 운영 지침을 실현하는 기능을 갖는 프로세스 컴퓨터 시스템 (CCS) 및 (iii) 제어 시스템의 최상위 수준이며 하위 컴퓨터의 정보를 수집 및 보관하여 획득하고 자재 구매 및 계획 수립의 정교화에 사용하는 제철 시스템의 데이터베이스가 있는 CCS 생산뿐만 아니라 생산 보고서 및 생산 데이터의 기술적 분석에도 사용됩니다. 이러한 방식으로 인적 자원이 절약되고 운영 비용이 절감되며 운영 관리가 향상됩니다. 게다가, 지능형 시스템은 소결 공정을 작업자의 경험에 덜 의존하게 만듭니다. 그림 3은 소결로의 자동화 및 제어 시스템을 보여준다.

그림 3 소결 플랜트의 자동화 및 제어 시스템

전체 공정의 공정 제어를 위한 수학적 모델의 적용은 소결 공정의 복잡성으로 인해 제한적입니다. 따라서 모델의 개발은 소결로에서 영역별로 선행되었습니다. Area wise 모델은 소결 공장의 자동화 및 제어 시스템을 위한 모듈식 접근 방식으로 이어졌습니다.

소결로의 자동화 및 제어 시스템은 일반적으로 모듈식 시스템 구조를 특징으로 합니다. 데이터 수집 및 설정값 실행과 같은 기본 기능 외에도 기본 자동화 시스템에는 기술 제어(주 제어 루프)가 구현됩니다. 여기에는 원료 혼합비 제어, 원료 혼합 공급 제어, 수분 제어, 서지 호퍼 레벨 제어, 드럼 피더 제어, 점화 후드 제어, 배기 가스 냉각기 제어 및 소결 냉각기 제어가 포함됩니다. 이러한 기본 제어 기능의 초점은 부드럽고 안정적인 소결 공정을 보장하고 지속적인 공정 최적화를 가능하게 하는 것입니다.

유연한 인터페이스, 모듈화 및 최신 소프트웨어 아키텍처는 원자재, 운영 철학 및 타사 시스템에 대한 연결과 관련하여 끊임없이 변화하는 환경에서 시스템을 쉽게 조정하고 유지 관리할 수 있는 수단을 제공합니다. 강력한 기반 시스템과 함께 수많은 상호 작용 프로세스 모델이 일상적인 결정에서 작업자와 야금 엔지니어를 지원합니다. 공장별 요구 사항은 이러한 야금 공정 모델에 통합됩니다. 최신 데이터 시각화 및 야금 공정 모델을 통한 실시간 종단 간 투명성은 의사 결정을 지원하면서 더 나은 협업, 워크플로 개선 및 오류 감소로 이어집니다.

소결로 자동화 및 제어 시스템 개발 중 구체적인 예

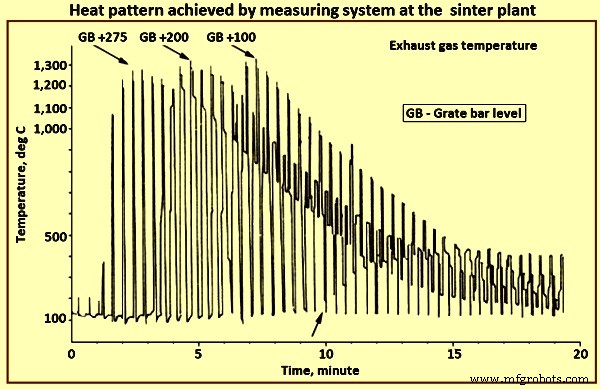

KSC는 소결층의 열 패턴 지수를 모니터링하는 센서를 개발했습니다. 이러한 센서는 투과성, 품질, 수율 및 기타 기존 시계열 데이터의 전환에서 작동 조건을 평가할 뿐만 아니라 침대 조건의 변화를 보다 직접적으로 추정하고 풍량 분포 및 코크스를 제어하여 보다 정교한 작동 제어가 가능합니다. 침대에서 배포. 그림 4는 소결로에서 측정 시스템에 의해 달성된 열 패턴의 예를 보여줍니다.

그림 4 소결로에서 측정 시스템으로 얻은 열 패턴

ArcelorMittal은 1992년에 개발된 Centre de Recherches Metallurgiques(벨기에)와 Nexpert Object 소프트웨어 및 15초마다 200개의 작동 매개변수를 제어하는 VAX VMS 하드웨어가 포함된 전문가 시스템을 개발했습니다. 달성된 이점으로는 FeO 함량의 표준 편차 낮추기, RDI(환원 분해 지수) 개선, BTP 제어 개선(폐가스의 온도가 가장 높은 값에 도달하는 지점으로 정의됨)이 발생합니다. 화염 전면이 소결 베드의 바닥에 도달할 때) 및 윈드 박스의 온도 프로파일.

1994년에 ArcelorMittal은 단계적 열 균형 모델과 결합된 윈드 박스 배기 가스의 CO(일산화탄소), CO2(이산화탄소) 및 O2(산소) 함량 분석을 기반으로 하는 소결 가닥 제어 시스템을 설치했습니다. IRSID(Institut de recherche de la siderurgie)에서 개발했습니다. 제어 시스템을 사용하여 얻은 경험에 따르면 생산성, BTP, 최대 화염 전면 온도 및 최대 온도에서 베드에서 형성되는 용융물의 비율이 일련의 매개변수 변동에 따라 달라집니다. 이론적 생산성은 주로 회수 미분 균형과 원료 혼합 흐름에 따라 달라집니다. 실제 생산성과 측정된 생산성 간의 차이를 평가한 결과 벌금 환급액의 효과가 잘 추적되는 것으로 나타났습니다.

계산된 BTP는 원료 혼합물(미네랄 혼합물의 탄소 함량과 연료의 수분 함량을 통해)과 배기 가스의 CO2의 흐름과 화학적 조성에 따라 달라집니다. 계산된 BTP와 화격자 아래의 온도 측정 결과 사이의 차이에 대한 평가는 1m에서 2m 정도의 평균 편차의 양쪽에서 변화를 보여주었습니다. 이 값의 증가는 온난화를 구성합니다. 화염 전면에 도달한 계산된 최대 화염 전면 온도와 용융물의 비율은 원료 혼합물의 화학적 조성과 관련된 열 입력 및 요구 사항에 따라 달라집니다.

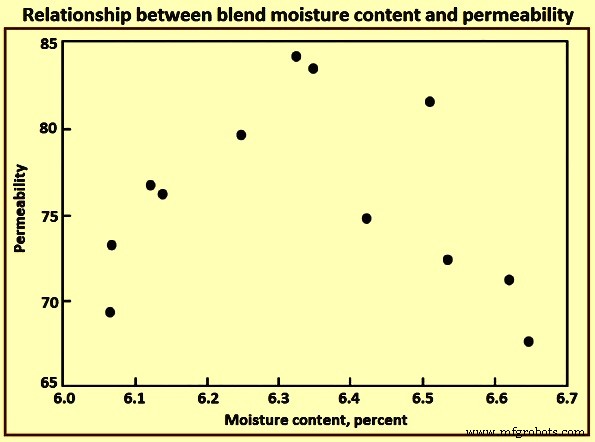

British Steel Corporation(BSC)은 1994년에 VAX 4000/500 중앙 컴퓨터를 설치하여 4500 신호의 데이터를 기록하고 두 대의 MicroVAX 3100 Model 80을 터미널과 프린터를 구동하는 보조 기계로 사용했습니다. 컴퓨터를 사용하면 소결층 교체 후 최적의 원료 혼합물 수분 결정이 향상되었습니다. 운영 데이터를 지속적으로 모니터링할 수 있으므로 점화로로 유입되는 가스 및 공기 흐름을 기반으로 투자율을 지속적으로 계산할 수 있습니다. 그림 5는 블렌드 수분 함량과 투과율 사이의 관계를 보여줍니다. 최적의 수분을 쉽게 관찰할 수 있음을 알 수 있다. 또한 투과성에 대한 수분의 강한 영향을 알 수 있습니다.

그림 5 블렌드 수분 함량과 투과성의 관계

소결 내 FeO 함량 측정을 위해 벨트 코일 시스템이 제품 컨베이어 벨트 주위에 배치되었습니다. 개선된 FeO 제어로 소결 톤당 1kg의 코크스를 절약할 수 있습니다. 또한 최대 온도가 발생하는 BTP를 측정 및 제어하여 공정 제어를 개선하고 더 높은 스트랜드 사용 효율성을 달성할 수 있었습니다. BTP 모델은 플랜트 컴퓨터에 설치되어 마지막 8개의 윈드 박스에 대한 가닥 아래 온도를 측정하여 소결 가닥을 따라 BTP를 계산하고 감지합니다. 모델은 제안된 스트랜드 속도를 계산하여 실제 BTP를 사용자 지정 설정에 맞추며, 이는 스트랜드를 제어하는 작업자에게 알립니다. 이 모델을 사용하여 스트랜드 속도를 제어했을 때 스트랜드 활용도가 약 1% 증가했습니다.

중국의 WISCO(Wuhan Iron and Steel Company)는 오스트리아의 Voest-Alpine Industrieanlagenbau(VAI)와 협력하여 두 가지 자동화 수준과 일련의 공정 최적화 모듈에서 700개 값을 계산하는 모델을 설치했습니다. 공정 매개변수가 매우 복잡함에도 불구하고 주요 목표는 (i) 생산량 5% 개선, (ii) 코크스 소비량 2% 이상 감소, (iii) 99.5% 이상의 시스템 가용성 보장이었습니다. .

모델의 첫 번째 수준에는 원료 및 소결 분석과 같은 다양한 소스의 모든 주요 데이터가 포함됩니다. 이 데이터는 일반적으로 그래픽 형식으로 매우 효율적인 방식으로 운영자에게 제공됩니다. 이 데이터는 운영자가 그래픽 형식으로 분석합니다. 레벨 2 모델은 프로세스의 폐쇄 루프 제어를 제공합니다(인간 상호 작용 없이). 모델에 의해 여러 설정점이 언제든지 계산되고 이러한 설정점이 적용 가능한 경우 동시에 확인됩니다. 이러한 설정점에는 원료 혼합 흐름, 재료 비율, 물 첨가 및 BTP를 제어하기 위한 소결 가닥 속도가 포함됩니다. 시스템은 레벨 1에서 레벨 2로 전환할 수 있으며, 레벨 2 제어가 어떠한 이유로든 불가능할 경우 레벨 1이 다시 제어를 이어받습니다.

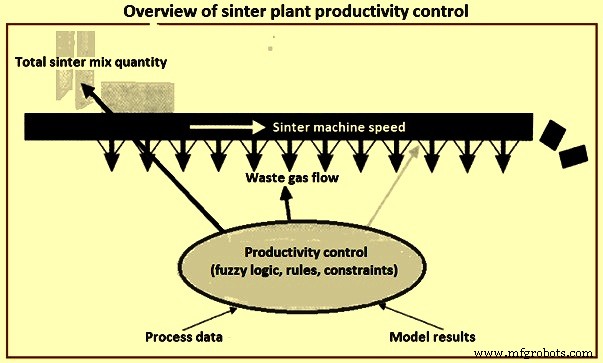

스트랜드 속도를 이상적인 방식으로 조절할 수 없는 경우 속도 변동으로 인해 불안정한 작동이 예상될 수 있습니다. 공정을 제어하려면 스트랜드 끝에 도달하기 전에 혼합물을 완전히 소결하고 최대 출력을 달성하기 위해 BTP 지점이 스트랜드 끝에 최대한 가까이 있도록 해야 합니다. 그림 6은 소결로 생산성 관리의 개요를 보여줍니다.

그림 6 소결로 생산성 관리 개요

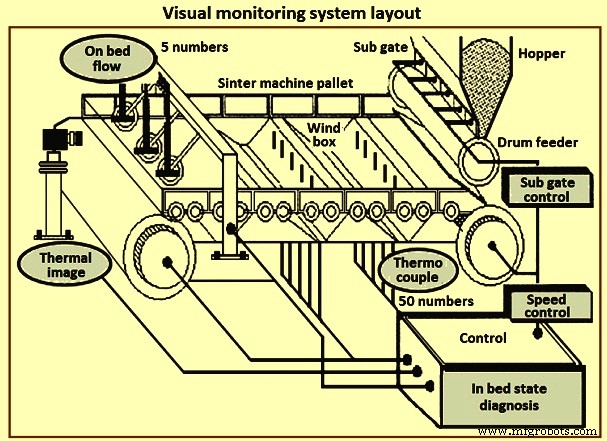

포항제철(POSCO)은 50개의 열전대, 5개의 침대 위 유량계, 열화상 장치 및 하위 게이트 개방 제어 시스템으로 구성된 소결 공장에 통합 시각적 모니터링 및 안내 시스템을 포항에 설치했습니다. 그림 7은 이 시각적 모니터링 시스템의 레이아웃을 보여줍니다. 열전대는 윈드 박스 15~25 아래에 배치되고 5개의 유량계는 베드 박스 6에 있습니다. 이 시스템을 사용하여 작업자는 최적의 안정적인 조건에서 프로세스를 유지할 수 있습니다. 가닥 상태의 시각화는 작업자에게 팔레트 속도, 충전 밀도 및 연료 함량에 대한 정보를 제공합니다. 결과적으로 소결 팔레트 아래의 배출 가스 온도의 변동이 상당히 감소합니다. 또한, 서브게이트 개방을 자동제어한 후, 소량의 리턴파인이 발생하여 보다 높은 제품 수율에 도달합니다.

그림 7 시각적 모니터링 시스템 레이아웃

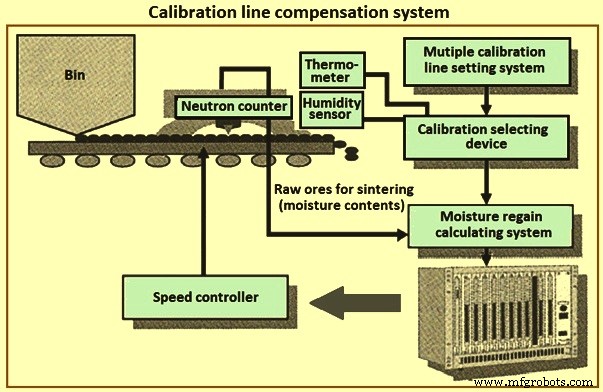

포스코는 광양공장에 온라인 측정시스템을 설치해 드럼믹서 호퍼로 보내지는 철광석과 코크스의 수분함량을 확인했다. 이 시스템은 고속 중성자 소스를 기반으로 합니다. 광천수에서 고속 중성자가 수소 원자와 충돌하면 수소 원자 수에 비례하여 에너지를 잃게 되며 충돌로 인한 느린 중성자를 감지하는 센서를 사용하여 수분 함량을 결정할 수 있습니다(그림 8). 시스템은 연중 주변 온도와 습도의 변화를 고려하여 보정됩니다.

그림 8 보정 라인 보정 시스템

소결 공정 모델 개발

소결 과정에서 열 전선 변화뿐만 아니라 국부 가스 조성의 변형과 원료 혼합물의 초기 용융 온도로 인해 여러 화학 반응과 상 변형이 발생합니다. 고체의 국부적 온도와 조성에 도달하면 대부분 상 변형은 액체 형성 메커니즘이 주요 역할을 하는 입자 층 내에서 발생하는 열 공급 및 확산에 의해 주도됩니다. 국부적 온도가 용융 온도에 도달하면 재료가 부분적으로 녹고 이동하면서 차가운 가스와의 접촉이 재응고를 촉진하여 입자 덩어리가 연속적인 다공성 소결 케이크를 형성합니다. 최종 소결 케이크의 특성은 열 순환, 원료의 초기 화학 조성, 소결 중에 발생하는 열-물리적 특성에 크게 의존합니다. 소결 과정의 수학적 모델은 소결 기계 내에서 발생하는 현상을 시뮬레이션합니다.

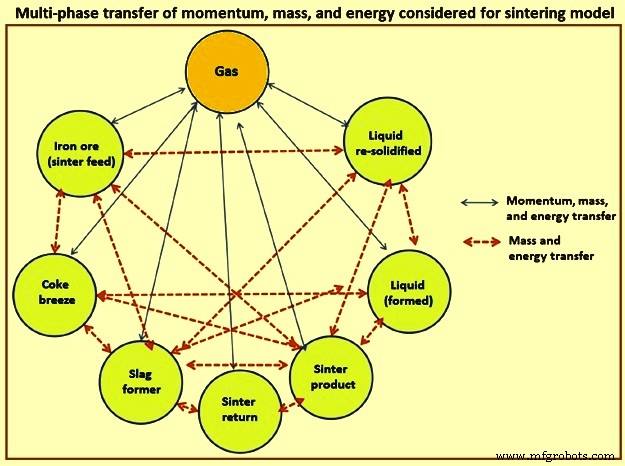

소결 과정을 모델링하는 방법은 다공성 소결 형성의 국부적 현상을 고려한 기체, 고체 및 액체 상의 운동량, 질량 및 에너지의 다상 및 다성분 수송 방정식을 기반으로 합니다(그림 9). 모델은 동시에 상호 작용하는 단계를 고려하고 각 단계의 화학 종은 화학 종 보존 방정식을 기반으로 계산됩니다. 운동량, 에너지 및 화학 반응에 대한 환율 교환에 대한 정확한 설명은 모델의 완전한 정확성을 위해 필수적입니다.

그림 9 소결 모델에 대해 고려된 운동량, 질량 및 에너지의 다상 전달

화학종은 기체 및 고체상의 각 화학종의 수송 방정식을 해결하여 개별적으로 고려됩니다. 고체상은 철광석 소결 공급물, 미세 소결(회수된 미세 소결), 코크스 브리즈(또는 기타 고체 연료), 스케일(제철소의 미세분) 및 플럭스의 혼합물을 설명합니다. 액상은 액상에서 녹고 형성된 성분으로 구성됩니다. 재응고상은 재응고된 액체와 재응고 과정에서 형성된 상으로 구성되며 국부적 액체 조성과 열 교환에 크게 의존합니다. 최종 소결 케이크는 이러한 재료의 혼합물로 형성되며 품질은 각 재료의 최종 조성 및 부피 분율 및 모자이크 소결 구조 내 분포에 따라 다릅니다.

소결 공정 모델에서는 형성된 액체상이 점도로 인해 남아있는 고체상과 함께 이동한다고 가정하고 액체가 용융되지 않은 입자의 표면에 부착되어 형성되는 것을 고려하여 운동량 전달 및 엔탈피 방정식은 다음과 같습니다. 고체는 점성 액체와 고체 물질의 혼합물을 설명합니다. 모델에서 온도 구성 종속 열-물리적 특성은 상 부피 분율에 의해 고려되는 개별 상 특성을 고려하기 위해 혼합물 규칙을 따르는 것으로 가정됩니다.

2012년 동안 Hauck et al은 윈드 박스 온도 프로파일, 연소점 위치 및 온도에 대한 예측 모델을 개발했으며, 이는 공정 안정화 제어 시스템에 통합되었습니다. 이러한 방식으로 품질 매개변수의 안정화, 생산성 증가 및 연료 주입량 감소가 달성되었습니다.

2012년에는 소결 베드 내에서 가장 중요한 현상을 예측할 수 있는 소결 공정의 전산 시뮬레이션이 개발되었습니다. 이 모델은 운동량, 화학 반응 및 열 전달과 결합된 각 구성 요소의 보존 방정식으로 설명되는 여러 구성 요소가 있는 다상 개념을 기반으로 합니다. 모델 예측을 평균 산업 데이터 및 소결 가닥 내 국부 온도 측정과 비교하여 모델 검증을 수행했습니다. 모델 예측은 산업 소결 공정에서 측정된 평균값과 잘 일치함을 나타냈습니다.

2013년에 Saiz와 Posada는 소결 설비(위치 및 온도)에서 BTP를 제어하기 위한 목적으로 소결 수학적 모델을 개발했습니다. 안정적인 BTP는 안정적인 소성공정과 품질 및 생산성 향상으로 이어집니다. This mathematical model has been applied to the sinter plant of ArcelorMittal at Asturias (strand speed and coke consumption as control variables, BTP position, and temperature have been used in the control algorithm). By applying the model, an improvement in the productivity of 4 % to 5 %, reduction in coke consumption from 5.2 % to 5.5 % and decrease in return fines from 37 % to 45 % have been achieved.

Fuzzy logic allows for the coordination among the objective knowledge (e.g. mathematical models) and the subjective knowledge (e.g. linguistic information which cannot be quantified by means of the traditional mathematics, as the plant operators’ information). In this way, fuzzy logic has been recently used. A new approach based on fuzzy inference to control the charging gates of the sinter plant has been studied in 2014. Two strategies have been established. One which is more invasive within process operational conditions, used in sinter plants with low productivity (for example when the plant is restarted after a stoppage) with the purpose of maximizing the productivity and the second which is more conservative, also aims to maximize the productivity but the machine shows high sensitivity to changes on the gates.

During 2016, software for sinter cost optimization based on the sinter quality characteristics has been developed. Moreover, Tumbler and RDI indexes have been estimated by means of a Sugeno-type fuzzy inference system. Historical data of 6 years has been used in the multivariate statistics studies, and thus, software which gives the least expensive blend mix to be used in the sintering process and satisfies the quality requirements has been developed. Economic savings have been achieved and sinter quality has improved.

Modelling and simulation knowledge has allowed the possibility of evaluating the effect of different variables in processes, concretely in the sintering process without using directly the real sinter plant. The effect of coke combustion rate on the temperature distribution in iron ore sintering process and the growth of voids and cracks in the sinter cake by using simulation techniques have been studies. During 2015, the recovery of waste heat from sinter cooling process has been simulated and optimized.

제조공정

열간 스트립 밀의 자동화 및 두께 제어 금속 압연 공정의 경제적 효율성은 최종 압연 제품의 품질 수준과 밀접한 관련이 있습니다. 평강 제품의 압연은 제품의 품질이 들어오는 재료, 기계 및 전기 장비, 작동 매개변수, 윤활, 자동화 및 제어 전략 등과 같은 다양한 요인에 의해 영향을 받는 복잡한 프로세스입니다. 중요한 품질 매개변수는 재료입니다. 두께, 재료 모양 및 표면, 응력 분포의 균질성. 비용 효율성을 최적화하고 재료 사용을 최대화하려면 스트립을 최소 허용 두께에 최대한 가깝게 롤다운할 수 있도록 두께에 대한 엄격한 허용

A 용접에 대해 이야기할 때 갑자기 두 개의 금속 부품을 결합하는 과정이라는 그림이 떠오릅니다. 그러나 주제를 더 잘 이해하기 위해 용접은 금속과 세라믹에만 국한되지 않고 플라스틱 산업에서도 두 개의 플라스틱 부품을 결합하는 동일한 목적으로 사용됩니다. 제조 분야에서 결합 및 조립이라는 용어가 자주 사용됩니다. 가입 그것은 일반적으로 조립 된 엔티티를 얻기 위해 납땜, 납땜 및 접착 본딩을 용접하는 데 사용됩니다. 이 조립된 개체는 영구적으로 결합되어 분리하기 어렵습니다. 결합은 기계 산업(항공우주, 자동차, 석유 및 가스)