제조공정

강철 아연 도금의 야금학적 측면

표면에 보호되지 않은 철재는 비, 눈, 바람, 극한의 온도 등 다양한 환경 조건으로 인해 심각한 손상을 입을 수 있습니다. 이러한 불리한 환경 조건은 철을 산화철로 전환시키고 강철을 부식시켜 결과적으로 부피를 증가시키고 강도를 감소시킵니다. 강철 표면에 작용하는 환경 조건을 피하기 위해 다양한 보호 표면 코팅이 사용됩니다. 다양한 유형의 표면 코팅 중에서 아연 도금은 매우 인기 있고 신뢰할 수 있는 표면 코팅입니다.

용융 아연 도금 코팅은 강철의 부식 방지 성능을 향상시키기 위해 강철에 적용되어 최소한의 유지 관리로 가능한 한 오래 지속되도록 합니다. 강철에 아연 및 아연 합금 코팅을 생성하는 것은 부식 환경에 노출된 강철 물체를 보호하는 데 사용되는 상업적으로 가장 중요한 처리 기술 중 하나입니다. 기술적인 관점에서 볼 때 아연 도금의 원리는 이 코팅이 200년 이상 전에 사용된 이래로 변함이 없습니다.

용융 아연 도금은 일반적으로 표면이 마모에 노출되는 제품(예:차량의 문지방, 운송 마차, 계단, 난간 및 격자)에 자주 사용됩니다.

아연 도금은 기본 강철과 아연 코팅 사이에 금속 결합을 형성하여 강철 자체의 일부인 장벽을 생성합니다. 아연 도금 코팅은 다른 코팅보다 최소 10배 이상 기본 강철에 부착됩니다. 아연도금 과정에서 용융아연과 강철 사이에 반응이 일어나며 그림 2와 같이 일련의 Zn-철 합금층이 형성됩니다. 그림은 아연도금강 단면의 전형적인 미세구조를 보여줍니다. 3개의 합금 층과 순수한 금속 아연 층으로 구성된 코팅.

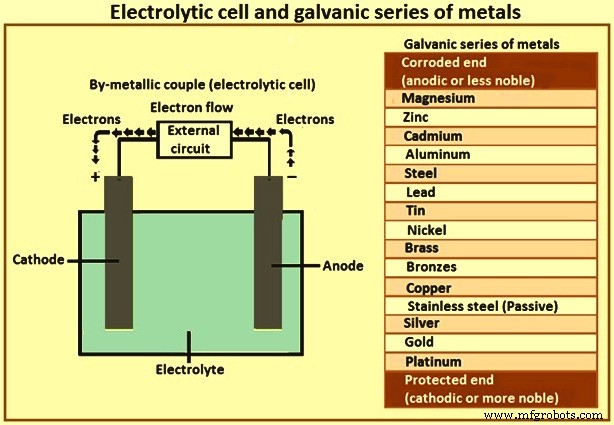

아연 코팅은 주로 (i) 배리어 보호 및 (ii) 갈바닉 보호의 두 가지 방법으로 강의 수성 부식을 개선하는 데 사용됩니다. 배리어 보호에서 부식 환경에서 강철을 분리하는 아연 코팅은 부식 환경이 강철에 도달하기 전에 먼저 부식됩니다. 갈바닉 보호에서 아연은 주변 조건에서 철에 대해 덜 고귀하거나 양극성이기 때문에 전해 전지가 형성되며, 따라서 강철의 일부가 코팅의 절단 모서리 또는 긁힘으로 노출되더라도 모재 강철을 보호하기 위해 희생적으로 부식됩니다. 그림 1은 전해조와 갈바닉 계열의 금속을 보여줍니다.

그림 1 전해조와 금속 갈바닉 계열

아연 도금 코팅의 음극 보호

금속 아연은 강철에 양극입니다. 전해질이 있는 상태에서 아연 도금 강철의 양극 아연 코팅은 음극 강철 베이스를 우선적으로 부식시켜 코팅의 우발적인 손상으로 인해 노출될 수 있는 작은 영역의 부식을 방지합니다(그림 1). 이 음극 보호는 아연 코팅이 있는 한 계속됩니다. 아연에 의한 음극 보호 메커니즘은 다음과 같습니다.

아연과 강철이 전해질에서 접촉하면 전위차가 발생하고 전해조가 형성됩니다. 아연은 강철보다 전기화학적 활성이 더 높기 때문에 모든 강철의 양극이 되어 강철 표면에 작은 음극 및 양극 영역이 형성되는 것을 방지합니다. 전지 내의 전위차의 결과로 음전하를 띤 전자가 아연 양극에서 강철 음극으로 흐르고 양극의 원자는 양전하를 띤 아연 이온으로 변환됩니다. 음극 표면에서 음전하를 띤 전자는 전해질로부터 양전하를 띤 수소 이온을 끌어당기고 반응하여 수소 가스를 방출합니다. 강철 음극과 전해질 사이에는 화학 반응이 없습니다. 음극 보호로 알려진 이 현상은 강철 음극의 부식을 방지합니다. 양극 표면의 양으로 대전된 아연 이온은 전해질에서 음으로 대전된 하이드록실 이온과 반응하고 아연은 천천히 소모되어 강철을 희생적으로 보호합니다. 아연 코팅의 불연속성이나 손상이 밑에 있는 강철을 노출시키면 아연이 강철에 제공하는 음극 보호가 노출된 강철이 부식되지 않도록 합니다.

ASTM(American Society for Testing and Materials)의 노출 테스트에 따르면 부식 속도의 척도인 패널 중량 손실은 광범위한 노출에서 강철보다 아연이 훨씬 낮습니다. 아연 도금 코팅은 강철의 17분의 1에서 180분의 1의 비율로 소모되므로 열악한 환경에서도 용융 아연 도금은 긴 수명을 제공합니다.

아연도금 과정

아연 코팅 생산에 사용되는 일반적인 가공 방법에는 용융 아연 도금, 용사 및 전기 증착이 있습니다. 용융 아연 도금은 강철 물체의 아연 도금에 일반적이고 널리 사용되는 기술입니다. 그것은 배치 또는 연속 처리에 의해 아연 또는 아연 합금의 액체 배스에 강철 물체를 담그는 것으로 구성됩니다. Sheet, Wire, Tube 등의 코일형 제품은 연속공정이 유리하고 벌크 제품은 회분공정이 일반적이다.

일반적으로 액체 아연 욕에 담그기 전에 아연 도금할 강철 물체를 먼저 세척하여 아연 욕에서 반응할 수 있는 표면 산화물을 제거합니다. 대상물의 표면은 액체 아연 코팅 수조에 도입될 때 매우 깨끗하고 표면 산화물이 없어야 합니다. 강철이 코팅을 형성하는 욕과 반응하는 용융 침지 후 대상물을 회수하고 냉각한 후 때때로 열처리를 합니다. 그림 2는 아연 도금 과정을 보여줍니다.

그림 2 아연 도금 및 아연 도금층 단면 공정

냉간 압연 강판의 아연 도금의 경우, 판재는 일반적으로 650℃ 이상의 온도에서 인라인 어닐링을 코팅욕 앞에서 받은 다음 코팅욕에 들어가기 전에 약 470℃에서 490℃로 냉각됩니다. 욕조. 419 ° C에서 녹는 아연은 일반적으로 465 ° C의 온도입니다. 강판은 충분한 고온 강도를 가지고 있어 소둔로와 아연욕 모두에서 찢어지거나 변형되지 않고 당겨질 수 있습니다. 시트가 수조에 잠기는 시간(일부 코팅 라인에서는 약 2초 정도 소요됨) 동안 강철과 용융 아연이 야금 반응을 겪습니다.

이 반응 동안, 고체 상태인 강철의 표면 원자는 용융 상태에 있는 욕 내의 아연 원자와 상호작용한다. 이러한 상호작용을 '확산'이라고 합니다. 아연 원자는 강철 방향으로 이동하고 강철 원자는 용융 아연 쪽으로 이동합니다. 그 결과 강철과 용융 아연 사이에 단단한 '혼합'층이 형성됩니다. 이 층에는 아연과 철 원자가 특정 비율로 포함되어 있으며 '금속간 화합물'이라고 합니다. 다른 금속 원자의 혼합은 합금으로 알려져 있으며 아연 도금 중에 형성되는 확산 영역은 금속 간 합금입니다. 이 합금 영역은 적절하게 형성되었을 때 강철과 아연 코팅 사이에 우수한 결합을 제공합니다.

그림 2에서 보는 바와 같이 DPN(다이아몬드 피라미드 수)으로 표시되는 아연 코팅의 감마, 델타 및 제타 층의 경도는 기본 강철보다 높습니다. 이 더 높은 경도로 인해 이 층은 마모로 인한 코팅 손상에 대해 탁월한 보호 기능을 제공합니다. 경도가 낮은 코팅의 에타 층은 매우 연성이 있으며 코팅에 약간의 내충격성을 제공합니다. 제타, 델타 및 감마 아연-철 합금 층은 실제로 기본 강철보다 더 단단하기 때문에 아연 도금 강철의 마모 및 기계적 손상에 대한 저항성이 뛰어납니다. 사용 중인 연마 또는 무거운 하중 조건은 아연 도금 표면에서 상대적으로 부드러운 에타 아연 층을 제거할 수 있지만 매우 단단한 제타 합금 층이 노출되어 추가 마모 및 무거운 하중에 저항합니다.

표면 장력은 용융 아연 층이 수조를 나갈 때 강철에 부착되도록 합니다. 과잉 아연이 제거된 후, 나머지 액체는 419℃ 이하로 냉각될 때 응고됩니다. 최종 제품(아연도금 강철)은 강철 코어로 구성되며 양면에 금속 간 합금 층과 외부 아연 층이 있습니다. 아연 수조에 알루미늄이 없는 경우 코팅의 단면이 그림 2와 유사할 수 있습니다.

따라서 아연 코팅된 강철 물체의 구성은 (i) 오버레이 또는 코팅 합금, (ii) 일련의 금속간 화합물을 포함하는 오버레이와 모재 사이의 계면 층 및 (iii) 모재로 구성됩니다. . 이러한 각 영역은 항온조 시간과 온도, 그리고 항온조와 모재의 화학적 성질에 의해 영향을 받을 수 있습니다. 도 2에 도시된 금속간 합금층은 아연과 철 원자의 혼합물이다. 그들은 강철과 아연 외부 코팅 사이에 높은 수준의 결합을 제공합니다. 불행히도, 이러한 합금은 매우 열악한 연성, 즉 단단하고 부서지기 쉽습니다. 아연도금판을 성형하면 합금에 전단균열이 발생하고 아연도금이 벗겨질 확률이 높습니다. 이 동작은 아연 도금 시트를 드로잉 컵, 지붕 패널, 단단한 잠금 이음새 또는 크게 늘어나는 자동차 펜더와 같은 모양으로 형성하는 능력을 심각하게 제한합니다.

합금 층은 강철과 아연 사이의 우수한 결합을 달성하는 데 필수적입니다. 이 층은 또한 코팅이 기공이 없도록 연속적이어야 합니다(대상물의 전체 표면적에 걸쳐). 합금 본드 영역의 형성을 방해하지 않으면서 합금의 성질을 변화시켜 아연도금판을 복잡한 형상으로 성형하는 것이 가능하도록 해야 합니다.

경도, 연성 및 접착력이 결합되어 거친 취급 시 손상으로부터 매우 우수한 보호 기능을 제공하는 아연 도금 코팅을 제공합니다. 아연 도금 코팅의 구조와 아연 철 합금 층의 상대적 두께는 코팅의 보호 수명에 거의 또는 전혀 영향을 미치지 않습니다. 보호 수명은 총 코팅 질량에 따라 다릅니다.

코팅의 두께는 코팅 질량에 비례합니다. 용융 아연 도금 코팅의 두께는 강철이 아연과 반응할 때 형성되는 아연-철 합금 층의 두께에 의해 결정됩니다. 아연 도금 강판의 코팅 두께가 두꺼울수록 내식성이 향상되고 내구성이 향상됩니다. 그러나 이는 강철의 낮은 성형성을 초래할 수 있습니다. 아연도금층의 인장강도는 두께가 증가함에 따라 증가한다. 또한, 아연 도금 코팅은 모서리와 가장자리에서 약간 더 두껍습니다. 이는 이러한 중요한 영역에서 얇아지는 대부분의 유기 코팅에 비해 중요한 이점입니다.

아연 도금 코팅의 두께, 합금 구조 및 마감은 (i) 강의 표면 상태 및 (ii) 강의 구성에 영향을 받습니다. 아연 도금욕에 담그는 시간을 늘려도 규소강의 경우를 제외하고는 코팅 두께가 증가하지 않습니다. 또한, 2차 침지 또는 아연도금을 하여도 아연도막의 두께가 증가하지 않고 코팅외관에 악영향을 미칠 수 있습니다.

강철의 표면 상태 – 아연도금 전의 그릿 블라스팅 강판은 표면을 거칠게 하고 표면적을 증가시켜 용융아연에 대한 반응성을 높입니다. 아연-철 합금 성장은 아연 도금 중에 발생하여 더 두꺼운 코팅을 생성하지만 표면이 더 거칠고 외관이 나빠집니다. 더 두꺼운 코팅을 얻기 위한 이 방법의 적용은 일반적으로 실용적이고 경제적인 고려 사항에 의해 제한됩니다.

강철의 구성 – 규소와 인 함량은 모두 아연 도금 코팅의 구조, 외관 및 특성에 큰 영향을 미칠 수 있습니다. 극단적인 경우 코팅이 지나치게 두껍고 부서지기 쉬우며 쉽게 손상될 수 있습니다.

특정 수준의 실리콘 함량으로 인해 아연 도금 코팅이 지나치게 두꺼워집니다. 이러한 매우 두꺼운 코팅은 용융 아연과 강철의 반응성 증가 및 강철 표면의 아연-철 합금 층의 빠른 성장으로 인해 발생합니다. 코팅 두께의 과도한 성장은 규소 함량이 0.04% ~ 0.14% 범위인 강철에서 발생합니다. 성장률은 0.15% ~ 0.22% 실리콘을 포함하는 강철의 경우 더 적고 0.22% 이상의 실리콘 수준이 증가함에 따라 증가합니다.

약 0.05%의 임계값 수준을 초과하는 인의 존재는 용융 아연과 강철의 반응성이 현저하게 증가하고 코팅이 빠르게 성장합니다. 인은 실리콘과 함께 존재할 때 불균형 효과를 일으켜 지나치게 두꺼운 아연 도금 코팅을 생성할 수 있습니다.

아연 도금을 위한 규소 및 인 함유 강의 적합성에 대한 지침으로, 적용되는 기준은 (i) 0.04% 미만의 % Si, (ii) % Si + (2.5 x % P)가 0.09% 미만입니다. 규소강의 아연 도금 코팅은 일반적으로 무딘 회색 또는 반투명한 회색으로 마감 처리가 거칠고 잘 부서질 수 있습니다.

코팅 수명은 증가된 두께에 비례하며 코팅이 견고하고 연속적이라면 외관에 영향을 받지 않습니다. 일반적으로 규소 및 인강에 대한 아연 도금 코팅의 두께, 접착력 및 외관은 도금 담당자가 통제할 수 없습니다.

아연도금강의 기계적 특성

아연 도금 공정은 일반적으로 아연 도금되는 구조용 강재의 기계적 특성에 영향을 미치지 않습니다.

강도 및 연성 – 용융아연도금이 저탄소강, 비합금강 및 저합금강의 기계적 특성에 영향을 미치는지 여부와 그 정도를 확인하기 위해 수년 동안 매우 많은 실험과 테스트가 수행되었습니다. 테스트 결과는 아래에 간략하게 요약되어 있으며 정상(460°C) 및 고온(560°C) 온도에서 아연 도금된 강철에 모두 적용됩니다.

용융아연도금강판의 극한 인장강도, 항복강도, 파단신율 및 수축은 용융아연도금 후 용접 상태와 용접되지 않은 상태 모두에서 거의 변하지 않습니다. 냉간 가공 또는 열처리된 강철의 강도는 용융 아연 도금 중에 감소될 수 있습니다. 감소 정도는 작업 정도 또는 열처리의 특성에 따라 다릅니다. 용융아연도금강판의 노치인성은 인공시효시료에 비해 다소 감소하지만 강재의 사용에 영향을 줄 정도는 아니다.

강철의 연성은 용융 아연 도금의 영향을 받지 않습니다. 그러나 과도한 굽힘은 아연 코팅 자체에 균열을 일으킬 수 있습니다. 많은 강철의 1-t 굽힘은 아연 도금에 의해 취화되지만 모든 강철의 아연 도금된 2-t 및 3-t 굽힘은 균열 없이 완전히 곧게 펴질 수 있습니다.

세계 주요 산업 분야의 19가지 서로 다른 구조용 강재의 기계적 특성을 아연도금 전후에 조사한 연구에서 아연도금 공정은 모든 금속의 인장, 굽힘 또는 충격 특성에 영향을 미치지 않는 것으로 나타났습니다. 연구된 구조용 강철의. 또한 가장 높은 강도 버전에서도 억제된 HCI 또는 H2SO4에서 일반적인 전처리 후 수소 취성을 나타내지 않았습니다.

아연도금 공정에 기인하는 기계적 성질의 변화는 강철이 아연도금 전에 냉간 가공된 경우에만 감지되었지만 특정 속성만 영향을 받았습니다. 따라서 40% 냉간 압연 강재의 인장 신율이 아연 도금에 의해 증가하는 경향이 있다는 점을 제외하고 냉연 강재의 인장 강도, 내력 및 인장 신율은 영향을 받지 않습니다.

취약함 및 균열 – 냉간 가공은 강재의 노치 인성을 감소시키고 취성 파괴에 대한 전이 온도를 증가시킵니다. 증가된 온도에서의 후속 노화는 이 효과를 강화합니다. 강철 자체가 시효 경화된 경우에도 냉간 가공의 영향으로 강철이 해당 요구 사항을 충족하기에 불충분한 인성을 가질 수 있습니다. 노화 과정은 경우에 따라 아연 도금 수조의 고온에서 가속화될 수 있습니다. 그러나 이러한 강철은 용융 아연 도금 여부에 관계없이 결국 취성이 됩니다.

용융 아연 도금에서 구성 요소가 냉간 가공되었는지 여부를 아는 것이 중요합니다. 알루미늄 킬드강 및 실리콘 킬드강 모두 아연 도금을 통한 냉간 변형 및 노화에 의해 부정적인 영향을 받을 수 있습니다. 취약한 강재의 냉간 가공을 피할 수 없는 경우 강재는 600°C ~ 650°C에서 30분 동안 응력을 완화하거나 아연 도금 전에 표준화해야 합니다. 그러나 취약한 강철은 비교적 흔하지 않습니다.

일반 비합금 또는 저합금 구조용 강철의 용융 아연 도금은 수소 취성을 일으키지 않습니다. 산세척 중에 흡수될 수 있는 수소는 대부분 아연에 담그면 열적으로 배출됩니다. 그러나 수소를 흡수하면 일부 경화 또는 고강도 강의 취화가 발생할 수 있습니다. 산세척 대신 블라스팅하면 문제를 피할 수 있습니다.

결정체 간 균열은 아연이 강의 입계 경계로 침투하기 때문에 용융 아연 도금에서 특정 경우에 발생할 수 있습니다. 이를 위한 전제 조건은 강철의 용접 또는 경화를 통해 큰 응력이 유발되었다는 것입니다. 아연 침투로 인한 결정 간 균열 또는 파괴의 위험은 일반 구조용 강철의 용융 아연 도금에서 무시할 수 있습니다. 그러나 경화된 재료는 민감할 수 있습니다. 강철이 아연 수조의 온도보다 높은 온도, 즉 460℃ 이상에서 열처리되면 균열 위험을 최소화할 수 있습니다.

취성 – 아연도금 후 강철이 취화된 상태가 되는 경우는 매우 드뭅니다. 취성의 발생은 요인의 조합에 따라 다릅니다. 특정 조건에서 일부 강철은 연성을 잃고 취화될 수 있습니다. 여러 유형의 취성이 발생할 수 있지만 이러한 유형 중 오직 변형 시효 취화만이 아연도금 공정에 의해 악화됩니다. 다음 정보는 중요한 응용 프로그램에 대한 지침입니다.

변형 시 취성에 대한 민감성 – 변형 시효 취성은 주로 저탄소강의 냉간 가공 후 600℃ 미만의 온도에서의 시효 또는 600℃ 미만의 온간 가공 강재에 의해 발생합니다. 모든 구조용 강재는 어느 정도 취화될 수 있습니다. 취성의 정도는 변형량, 시효 온도에서의 시간, 강 성분, 특히 질소 함량에 따라 달라집니다. 질화물 형태로 질소를 묶는 것으로 알려진 원소는 변형 노화의 영향을 제한하는 데 유용합니다. 이러한 원소에는 알루미늄, 바나듐, 티타늄, 니오븀 및 붕소가 포함됩니다.

수소 취성 – 수소는 산세척 시 강에 흡수될 수 있지만 아연도금 온도에서 빠르게 배출되며 내부 응력이 없는 부품에는 문제가 되지 않습니다. 냉간 가공 및/또는 산세척 중 응력을 받은 특정 강철은 아연도금 전에 균열이 발생할 수 있는 정도까지 수소 취성의 영향을 받을 수 있습니다.

아연 도금 공정은 약 450℃의 용융 아연 욕조에 담그는 것을 포함합니다. 아연 도금의 열처리 효과는 냉간 가공된 취약한 강철에서 변형 시효 취성의 시작을 가속화할 수 있습니다. 아연 도금 공정의 다른 측면은 중요하지 않습니다.

용접 응력 – 용접 구조에서 용접 응력은 용융 아연 도금으로 부분적으로 감소합니다. 용접 열의 영향을 받는 영역의 경화 응력도 감소합니다. 이것은 용접 구조가 미처리 상태보다 용융 아연 도금 형태에서 더 높은 정적 강도를 갖는다는 것을 의미합니다.

피로 강도 – 피로강도는 강종에 따라 용융아연도금에 의해 영향을 다르게 받습니다. 알루미늄 킬드강의 감소는 상대적으로 작은 반면 규소 킬드 강의 감소는 약간 더 높을 수 있습니다. 그 이유는 철-아연 층의 구성이 다르기 때문입니다. 피로 조건에서 이 층에 균열이 형성되어 강철 표면에 균열이 생기는 개시제로 작용할 수 있습니다.

그러나 실험실 실험에서 피로 데이터를 결정할 때 용융 아연 도금 재료는 '새로운' 처리되지 않은 강철과 비교됩니다. 그러나 처리되지 않은 구조물이 옥외에 노출되면 즉시 부식의 공격을 받습니다. 일반 부식보다 5~7배 깊은 Pit가 형성되어 피로강도가 급격히 감소한다. 반대로, 용융 아연 도금 강판의 피로 강도는 아연 코팅이 강 표면에 남아 있는 한 노출 시간 동안 눈에 띄게 변하지 않습니다. 정상적인 조건에서는 아연 코팅에 피팅이 발생하지 않습니다. 용융 아연 도금으로 인한 피로 강도의 감소는 부식 공격에 의한 감소에 비해 작습니다. 또한 연마 블라스팅, 특히 용접은 피로 강도를 감소시킨다는 점에 유의해야 합니다.

실제 경험에 따르면 일반적으로 아연 도금된 강의 피로 강도는 아연 도금으로 인해 크게 영향을 받지 않습니다. 특정 강철, 특히 규소 킬드 강철의 피로 강도는 감소할 수 있지만 아연 도금되지 않은 강철에 대한 공식 부식 공격 및 용접의 영향으로 발생할 수 있는 감소와 비교할 때 감소가 작습니다.

설계 수명이 용접의 피로 강도를 기반으로 하는 실용적인 목적을 위해 아연 도금의 효과는 무시할 수 있습니다. 피로 강도는 아연 도금과 같은 가열 사이클과 관련된 공정의 영향에 관계없이 노치 및 용접 비드의 존재로 인해 감소됩니다. 열간 가공물의 급속 냉각은 특히 용접 영역에서 미세 균열을 유발하여 결과적으로 피로 강도를 감소시키는 노치 효과를 생성할 수 있습니다.

중요한 응용 분야에서 용접 강철 구조물의 아연 도금 사양은 미세 균열 및 피로 강도 감소의 가능성을 피하기 위해 아연 도금 후 수냉식보다 공랭식을 요구합니다.

냉간 가공 – 구멍 펀칭, 전단 및 아연 도금 전 굽힘과 같은 냉간 가공은 취약한 강철의 취성을 유발할 수 있습니다. 두께가 3mm 미만인 강철은 큰 영향을 받지 않을 것입니다.

용융 아연 도금 강철 및 화재 – 용융아연도금강판은 타지 않으나 온도가 상승하면 강도가 감소합니다. 강철 구조물은 임계 온도에 도달할 때까지 안정적으로 유지됩니다. 이것은 적재 상황에 따라 500 deg C와 750 deg C 사이에서 발생합니다.

고온에 노출된 용융 아연 도금 강판 – 용융 아연 도금 코팅이 고온에 노출되었을 때 어떻게 반응하는지에 대한 연구에 따르면 코팅은 최대 275℃의 온도에 대처할 수 있으며, 이는 노출 시간이 비교적 짧은 경우에 해당합니다. 몇 주 이상 노출 시간의 경우 이 온도가 너무 높습니다. 연구 결과에 따르면 고온 아연 도금 코팅(560℃에서 침지)은 저온 아연 도금으로 형성된 코팅보다 고온에 더 잘 반응합니다.

그 이유는 온도가 상승하면 코팅에서 고체상 변형이 발생하기 때문입니다. 가장 바깥쪽의 순수한 아연 코팅은 금속간 철-아연 상으로 변형됩니다. 전체 코팅이 이 철-아연 상으로 구성되면 특히 냉각(주기적 공정) 중에 더 부서지기 쉽고 균열이 형성될 수 있습니다. 고온 아연 도금 코팅은 처음부터 주로 금속 간 상으로 구성되기 때문에 특히 민감합니다. 상승된 온도와 기계적 변형(예:진동)의 조합은 피해야 합니다. 순수 아연이 많이 함유된 저온 코팅은 고온을 장기간 견딜 수 있는 가능성이 가장 높습니다.

마모에 대한 내구성 – 순수 아연은 부드러운 금속이지만 사용 가능한 대부분의 유기 코팅보다 더 단단합니다. 그러나 용융 아연 도금 중에 생성된 금속간 철-아연 상은 매우 단단하며 일반 건축용 강철보다 훨씬 더 단단합니다. 이 때문에 철-아연 상은 순수한 아연보다 마모에 더 강합니다. 연구에 따르면 금속 간 층은 순수한 아연 층보다 4배에서 5배 더 나은 내마모성을 가지고 있습니다.

대기 내식성 – 용융 아연 도금 코팅의 기대 수명은 대략 코팅 두께에 비례합니다. 따라서 주어진 환경에서 수리가 필요하기 전에 코팅이 얼마나 오래 지속되는지 예측할 수 있습니다. 아연 도금 코팅의 기대 수명은 강철 표면에 5%의 붉은 녹이 나타나는 것을 기준으로 합니다.

용융 아연 도금 강판의 대기 부식에 대한 저항은 습도, 강우량, 해안과의 근접성 및 오염 물질의 존재와 같은 기후 요인에 따라 달라집니다. 후자는 환경에 존재하는 오염 물질에 따라 코팅 성능에 특히 해로운 영향을 미칠 수 있습니다.

해안 지역(일반적으로 최고 수위에서 1km 이내)에서 용융 아연 도금 강판의 부식률은 높을 수 있습니다. 이산화황 및 아산화질소와 같은 산업에서 생성된 가스는 암모니아 가스와 마찬가지로 아연 코팅을 공격합니다. 시골 지역에서는 용융 아연 도금 코팅이 80년 이상 지속될 수 있습니다. 이 성능은 습기와 함께 코팅을 공격하는 살충제와 비료를 과도하게 사용하는 경우 손상될 수 있습니다. 흥미롭게도 아연 도금 코팅은 해양 기후에서는 더 옅은 색으로 변하고 시골 및 산업 환경에서는 더 어두운 색으로 변합니다.

어떤 경우에는 용융 아연 도금 코팅이 붉은 색조로 변하는데, 종종 녹이 슬기 때문으로 잘못 간주됩니다. 이 변색은 아연-철 합금이 대기와 반응하여 뚜렷한 아연-철 합금 기반 보호 필름을 형성할 때 발생합니다. 특정 환경에서 아연-철 합금은 순수한 아연보다 기본 강철에 더 나은 부식 제어를 제공할 수도 있습니다.

알루미늄의 역할

75년 전, 코팅 욕에 소량의 알루미늄을 첨가하는 것이 합금 본드 영역의 형성을 방해하지 않으면서 합금 층의 성질을 변화시키는 문제에 대한 완벽한 해답이라는 것이 발견되었습니다. 복잡한 모양으로 가능합니다. 처음에는 그것이 어떻게 그렇게 효과적으로 작용하는지 이유가 이해되지 않았지만, 아연 욕에 알루미늄을 함유시키면 무알루미늄 욕에 비해 합금 층이 매우 얇아지는 것으로 관찰되었습니다. 알루미늄은 아연-철 반응 속도를 현저히 늦추는 억제제입니다. 이 더 얇고 연성이 있는 합금 층은 큰 내부 전단 균열이 발생하지 않기 때문에 코팅된 강판을 코팅 접착력의 손실 없이 여러 복잡한 모양으로 형성할 수 있습니다.

약 0.15% 수준의 알루미늄을 사용하는 것은 연속 아연 도금 라인에서 도금욕의 표준이 되었습니다. 알루미늄 첨가 방식은 지금도 사용되고 있습니다. 그러나 지금은 아연의 알루미늄 야금에 대해 훨씬 더 잘 이해하고 있으며, 그 결과 알루미늄 농도가 더 밀접하게 제어됩니다. 일부 생산자는 0.2% ~ 0.3% 알루미늄을 사용하지만 대부분은 0.15% ~ 0.19% 범위를 유지합니다. 아연-철 코팅(갈바닐)을 만들 때 알루미늄 수준은 0.11% ~ 0.135% 범위로 낮아집니다.

이러한 소량의 알루미늄을 첨가하면 아연 도금 시트를 형성하는 능력에 현저한 영향을 미치지만 벌크 부식 거동에는 큰 영향을 미치지 않습니다. 그러나 알루미늄은 합금층에 농축되어 있고 아연의 표면에도 어느 정도 농축되어 있기 때문에 스폿 용접, 납땜, 백청 발생 등의 문제에 악영향을 미칠 수 있다. 그러나 이러한 단점은 알루미늄이 코팅 접착력의 손실 없이 아연 도금 시트를 형성하는 능력에 미치는 유익한 효과와 비교할 때 미미합니다.

Spangle- 아연 코팅의 표면 외관

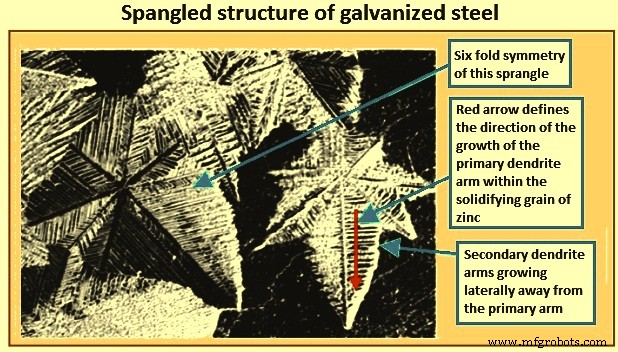

강철 표면의 아연 코팅이 응고됨에 따라 응고된 아연 코어 주위에 수지상 결정이 성장하고 경우에 따라 아연 도금 강철 표면에 '스팽글'이라고 하는 밝은 아연 결정의 꽃 같은 패턴이 형성됩니다(그림 3). 코팅의 두께는 스팽글의 직경보다 훨씬 얇습니다. 특정 강철 성분은 아연 철 합금 층이 아연 도금 코팅의 표면을 통해 성장하여 무광택 회색 마감을 생성하도록 합니다.

그림 3 아연 도금 강철의 스팽글 구조

일부 응용 분야에서 스팽글 패턴은 제품에 매력적인 외관을 제공하기 때문에 바람직한 것으로 간주되지만 자동차 강철의 경우 표면 거칠기 및 스팽글과 관련된 결정 방향의 차이가 도장 후 강철의 외관을 손상시키므로 그러한 경우에는 바람직하지 않습니다. 철강. 이러한 강철의 경우 매우 미세한 스팽글 패턴이 필요합니다.

강철에 부착된 용융 아연이 아연의 융점(약 419℃) 이하로 냉각되면 스팽글이 발생합니다. 이 온도에서 액체 아연의 무작위로 배열된 원자는 매우 정렬된 배열로 위치하기 시작합니다. 이것은 용융 아연 코팅 내의 많은 임의의 위치에서 발생합니다. 이 변형 과정은 응고 또는 결정화 과정입니다. 용융 아연 내의 작은 응고 영역은 '입자'로 정의됩니다. 용융 아연의 개별 원자가 응고하는 결정립에 자신을 부착함에 따라(결정립 성장을 일으키며) 정렬된 방식으로 결합하여 뚜렷한 배열 또는 결정을 형성합니다. 아연의 경우 결정이 육각대칭으로 형성됩니다. 고체 아연 입자가 더 커질수록 아연의 개별 원자는 최종 스팽글에서 흔히 볼 수 있는 육각형 대칭으로 배열됩니다. 코팅이 완전히 굳으면 개별 스팽글이 개별 아연 입자를 정의합니다.

The term ‘nucleation’ defines the process of transformation of randomly arranged atoms of molten zinc into a small organized array of atoms in the seed crystals at the initial stage of solidification. A high rate of nucleation tends to cause the formation of numerous small grains in the final solidified structure, while a low rate tends to favour the growth of large grains.

There is another aspect of the solidifying process which leads to the snowflake pattern in galvanize coatings viz. dendritic growth. Dendritic growth causes the individual solidifying grains to grow into the molten zinc coating with a distinct leading rounded edge. A primary dendrite arm and secondary dendrite arms which grow laterally away from the primary dendrite arm is shown in Fig 3. Dendrites are visible in a galvanize coating because we see a two dimensional version of as cast, dendritic, solidified grain structure.

The rate of growth of the dendrite arms during the solidification of the molten zinc coating competes with the rate of nucleation of new grains within the molten zinc. This process determines the final size of the completely solidified structure. In Fig 3, there is a well defined large spangle pattern which shows that the rate of dendrite growth dominated the solidification process leading to a small number of large spangles. The characteristics of such spangles is that they are thickest at the centre and thinnest at the edges (grain boundaries) and hence difficult to smoothen by temper rolling. On the other hand, zinc coatings with smaller spangles have less depressed boundaries and can be smoothen by temper rolling. The nature and rate of dendritic growth during the solidification of molten zinc is greatly influenced by other metallic elements present in the molten zinc.

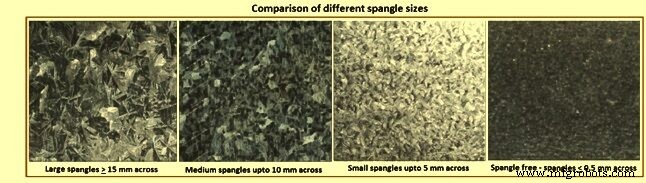

The size of the spangle depends on zinc chemistry, cooling rate and other factors such as smoothness of the steel base. Fig 4 shows comparison of different spangle sizes. Spangles can be qualitatively classified in the following three categories.

Regular spangle – They are visible multifaceted zinc crystal structure on zinc coated steel. The cooling rate is uncontrolled which produces a variable grain size.

Minimized spangle – These grain patterns on zinc coated steel are visible to unaided eyes. They are smaller and less distinct than the pattern visible on regular spangle. The zinc crystal structure growth is arrested by special production techniques or inhibited by a combination of coating bath chemistry and cooling.

Spangle free – Spangle free zinc coated steels are having a uniform finish in which the surface irregularities created by spangle formation are not visible to the naked eye. The finish is produced by a combination of coating bath chemistry, or cooling or both.

Fig 4 Comparison of different spangle sizes

In case of zinc coating, the most common reason for the well defined dendritic growth pattern is the presence of lead in the molten metal. Presence of lead in the molten zinc results into large spangles since it decreases the solid / liquid interfacial energy in the solidifying coating. This leads to an increase in dendrite growth velocity which results in large spangles. Lead precipitates at the coating surface, and the varying distribution of lead particles across the surface, defines the optical appearance (shiny or dull spangles).

In earlier days zinc coatings contained as much as 1 % lead. During the past 40 years, the percentage of lead has been brought down. Typical concentration of lead these days has been less than 0.15 %, often as low as 0.03 % to 0.05 %. Even this lower amount of lead is still sufficient to develop dendritic growth behaviour during the solidification process. Presently lead level in the range of 0.05 % to 0.10 % in the molten zinc bath is kept to achieve a well developed spangle pattern. As there are now environmental concerns about the use of lead, practices have been developed to use lead free zinc and to add a small amount of antimony in the molten zinc bath (0.03 % to 0.10 %) for achieving well developed spangle pattern.

In case of lead bearing zinc for getting smoother coating, it is possible to suppress spangle growth by rapidly cooling the coating. This is done by the use of a spangle minimizing device above the zinc bath. These devices direct steam or zinc dust at the surface to rapidly freeze the molten zinc and keep the spangle small. Such technology is not needed in case lead free zinc (lead content normally less than 0.01 % and frequently less than 0.005 %) is used. Lead free coatings give a spangle free surface which provides a high quality finish needed by the automotive and appliances industry.

Lead free coatings have a grain pattern which is barely visible to the unaided eye. Typically the spangles are 0.5 mm in diameter. In such coatings, the grains do not grow by a dendritic mode but by a cellular mode of growth. The grains nucleate on the steel surface and grow outward towards the free surface. Absence of large spangles makes the steel surface shiny and the grain boundary depressions do not exist. Non spangle coating combined with temper rolling makes the steel very smooth which can be painted to give a very smooth finish.

It is not easy to produce non spangle coatings free of lead or antimony because of their influence on the viscosity of the molten zinc. It is difficult to avoid sag and ripples in the zinc coating due to higher viscosity of molten zinc when lead or antimony is not present. The thicker is the coating; greater is the tendency to form sags and ripples. However automotive and appliances industry needs thinner coating and their products are made on high speed lines which allows producers to use lead free coating baths for avoiding spangles and still attain a ripple free coating.

제조공정

아연 도금 강판은 여러 가지 이유로 더 나은 선택입니다. 강철에 아연 도금을 한 후 주변 환경과 상관없이 잘 어울리는 무광택 회색 마감 처리가 되어 있습니다. 이 프로세스는 또한 강철의 수명을 연장하고 프로젝트에서 시간과 비용을 절약할 수 있습니다. 스틸은 어떻게 아연 도금됩니까? 아연은 강철을 용융 아연 도금하는 데 사용됩니다. 아연이 강철과 반응하면 부식을 줄이는 금속 보호 밀봉을 형성합니다. 이 코팅은 금속을 보호하는 희생 양극 역할을 합니다. 이 프로세스는 부식성 물질이 강철에 닿거나 영향을 미치는 것을 방지합니다. 아연도

실외 제작 프로젝트의 미학은 중요합니다. 아연 도금된 노출 강철은 디자인에 추가할 수 있고 강철에 더 매력적인 마감을 제공할 수 있습니다. 강철은 아연 도금 후 매력적인 회색 마감 처리가 되어 있지만 새로운 모습을 위해 페인트나 분말 코팅을 할 수도 있습니다. 강철은 어떻게 아연 도금됩니까? 아연은 강철을 용융 아연 도금하는 데 250년 이상 사용되었습니다. 아연은 다른 재료보다 강철 기반 부식을 방지합니다. 금속을 코팅하고 보호하기 위해 강철 재료를 용융 아연 욕조에 담급니다. 코팅은 부식성 물질이 밑에 있는 강철 또는 철에