제조공정

철광석 소결 이론 및 실습

철광석 소결은 철광석 미분, 플럭스, 연료(코크스 브리즈) 및 공장 회수 미분(예:밀 스케일, 고로 분진 , 및 반환된 소결 미분 등)은 특정 형태의 덩어리로 변환됩니다. 이것은 입자 크기가 10mm 미만인 소결 혼합물을 충전 혼합물의 각 입자 표면이 녹기 시작하고 형성된 용융물이 입자 사이에 액체 다리를 생성하는 온도로 가열하는 것으로 구성되며, 이는 응고 후 다음의 형성을 보장합니다. 일반적으로 5mm ~ 30mm(지역 요구 사항에 따라 상위 크기는 최대 50mm까지 가능)의 선별된 크기를 가지며 용광로(BF) 내부의 작동 압력 및 온도 환경을 견딜 수 있는 소결이라고 하는 고체 다공성 재료

소결 과정은 용융 및 동화 반응을 포함하는 열 작업입니다. 소결 공정의 첫 번째 단계는 미세한 철광석 입자와 플럭스 간의 반응을 포함하는 용융물의 형성입니다. 초기 용융물은 철광석과 플럭스 간의 반응을 통해 가열하는 동안 미세한 부착물에서 생성됩니다. 그런 다음 핵 입자가 부분적으로 동화되거나 1차 용융물에 용해되어 더 많은 용융물을 형성합니다. 완전한 용융에 도달하기 전에 최고 온도에서 짧은 체류 시간으로 인해 소결 온도가 떨어지고 용융물이 응고되고 광물상이 침전되어 결합상이 형성됩니다.

소결 과정에서 고온에서 화학 반응이 일어나 철광석과 플럭스가 함께 결합되어 철광석, 칼슘 및 알루미늄의 silico-ferrites(SFCA), 규산이칼슘 및 유리상으로 구성된 소결 케이크를 형성합니다. . 소결 반응은 또한 소결 품질 및 따라서 BF의 성능에 영향을 미칠 수 있는 각 광물의 부피 분율을 조절합니다.

소결의 첫 번째 단계는 소결 혼합물의 과립화(노듈화 또는 펠렛화)로, 6~8%의 물을 첨가하여 혼합 드럼에서 몇 분 동안 균질화하는 것으로 구성됩니다. 그런 다음 과립화된 소결 혼합물을 투과성 소결 스트랜드 화격자에 로드합니다. 베드 상판은 기체 연료에 의해 고온으로 가열되고 화격자를 통해 공기가 흡입됩니다. 짧은 점화 시간 후 베드 탑의 가열이 중단되고 좁은 연소 영역 또는 화염 전면(FF)이 베드를 통해 아래로 이동하여 각 베드 층을 연속적으로 가열합니다. 베드에서 과립은 연화 및 부분 용융을 실현하기 위해 1250℃에서 1350℃의 온도 범위로 가열됩니다. 일련의 반응에서 반용융 물질이 생성되며, 이는 후속 냉각에서 다양한 화학적 및 형태학적 조성의 여러 광물상으로 결정화됩니다.

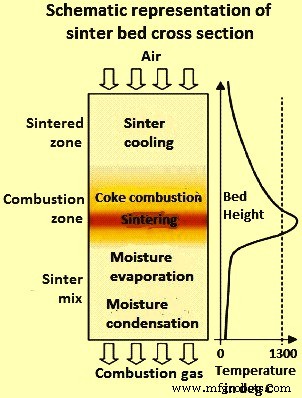

소결 과정에서 코크스의 연소는 소결층을 통해 아래쪽으로 이동하는 고온 영역(연소 영역)을 생성합니다. 미세 입자는 더 빠르게 반응하고 거친 광석 입자를 부분적으로 용해시키는 1차 용융물을 형성합니다. 단속 소결 공정의 소결층 단면의 도식적 표현은 그림 1에 나와 있습니다. 코크스 연소의 진행은 온도 프로파일과 베드에서 다른 구역의 형성을 결정합니다. 연소 영역이 아래로 이동함에 따라 공기 흡입에 의해 용융상의 응고가 발생하여 소결 영역이 형성됩니다. 연소 구역 아래 구역은 소결 혼합물(미반응 물질)로 구성되며 두 구역으로 나눌 수 있습니다. 연소 구역 바로 아래 영역은 연소 구역의 뜨거운 가스에 의한 소결 혼합물의 탈수에 해당하는 반면, 이 영역 아래 구역은 증기가 응축되는 소결층의 차가운 부분입니다.

그림 1 소결층 단면의 개략도

원칙적으로, 소결 반응은 미세한 광석과 플럭스의 반응을 포함하여 조대 광석의 동화를 위한 고체-액체 반응 동안 사용되는 용융 단계의 형성을 초래합니다. 소결 중에 형성되는 용융물은 결합 단계로 작용합니다. SFCA는 소결에 풍부하고 소결 품질에 큰 영향을 미치기 때문에 결합 단계의 가장 중요한 구성 요소로 간주되기 때문에 소결 반응 중에 형성되는 SFCA 단계의 농도 및 미세 구조 제어와 관련하여 소결 반응이 구체적으로 연구되었습니다. 소결 과정. 용융상의 부피는 소결 중에 중요한 역할을 합니다. 과도한 용융은 환원성이 낮은 균질한 유리질 구조를 초래하는 반면, 용융 농도가 매우 낮으면 소결 강도가 충분하지 않아 반환 소결 미립자의 양이 많아집니다.

공정 에너지는 코크스 바람의 연소에 의해 공급됩니다. 연소 영역 앞에서 물이 증발하고 휘발성 물질이 제거됩니다. 연소 구역에서 반응이 일어나 강한 소결체가 형성됩니다. 연소 구역을 떠나는 가스에서 나오는 대부분의 열은 베드의 하부 층의 건조, 하소 및 예열을 위해 흡수됩니다. 연소 영역이 베드 바닥에 도달하면 공정이 완료되고 뜨거운 소결 케이크가 화격자에서 흘러 나와 뜨거운 분쇄기에서 거칠게 부서집니다.

소결은 연속 공정입니다. 소결 스트랜드는 일련의 팔레트에 의해 형성되며, 각 펠릿에는 측벽이 있고 투과성 화격자는 소결 혼합물이 적재되어 점화 후드 아래를 통과하고 하향 기류 흡입을 받고 기울어진 다음 다시 원래 위치로 돌아갑니다. 로딩 위치. 스트랜드 아래의 윈드 박스는 가스 청소 시스템을 통해 팬에 연결됩니다.

소결 믹스

소결층을 형성하는 소결 혼합물은 주로 철광석, 코크스 브리즈, 플럭스 및 회수 미분으로 구성됩니다. 소결 중 소결 혼합물의 거동과 소결 품질은 주로 철광석의 화학적, 입도 및 광물학적 구성에 따라 달라집니다. 광석 특성은 소결 거동에 영향을 미치므로 소결 생산에서 중요한 측면입니다. 소결 혼합물 구성이 소결상에 미치는 영향에 대해 다양한 연구가 수행되었으며, 이는 차례로 염기도(CaO/SiO2), 온도, 열 영역 및 Al2O3(알루미나) 및 MgO(마그네시아) 함량이 페라이트 함량에 영향을 미칩니다. 총 적철광, 자철광에서 산화된 재산화 적철광, 환원성 지수(RI), 환원 열화 지수(RDI) 및 텀블러 지수(TI), 다공성 및 코크스 비율.

소결 공정 중 소결 혼합물의 거동은 화학 성분에 따라 다릅니다. 용융 형성 및 동화 반응에 대한 소결 혼합물의 화학적 조성의 영향을 조사하기 위해 여러 연구가 수행되었습니다. 철광석의 화학적 조성의 작은 변화는 소결 중 상 형성에 상당한 변형을 유발할 수 있습니다.

소결 품질은 결합 단계의 형성에 따라 달라지며, 이는 차례로 철광석의 소결 능력에 따라 달라집니다. 한편 철광석의 반응성은 반응표면적과 소결체의 충진밀도(다공도)를 결정하는 입도에 의해 크게 영향을 받는다. 따라서 철광석의 입자 크기는 소결 과정에서 소결 반응을 제어하는 데 중요합니다.

광석 입자 크기의 변화는 소결 공정에 영향을 미칩니다. 미세한 광석 입자의 동화 능력이 굵은 입자의 동화 능력보다 더 큰 것으로 밝혀졌습니다. 미세 입자의 반응 표면적이 높아 반응 속도가 빨라집니다. 그러나 더 높은 농도의 용융물이 형성되면 용융물의 점도가 증가하여 용융물의 유동성이 감소할 수 있습니다. 따라서, 소결 혼합물에 굵은 입자를 포함시키는 것은 용융물과 고체 입자 사이의 대규모 이동 증가와 관련된 소결층의 투과성을 향상시키는 데 필요합니다.

철광석 평균 입자 크기는 소결층의 투과성에 영향을 미치며, 이는 차례로 소결 미세 구조 및 생산성에 영향을 미칩니다. 더 큰 입자는 확산 결합을 선호하고 더 작은 제품은 소결 공정에서 슬래그 결합을 선호합니다. 작은 입자의 비율이 높으면 과도한 양의 용융물이 형성되어 소결 품질이 저하되고 조대 입자가 많으면 소결 강도가 감소합니다. 철광석 평균 입자 크기의 증가는 소결 생산성을 증가시키는 것으로 밝혀졌습니다.

큰 입자가 포함된 소결층의 소결성을 연구하는 동안 더 큰 광석 입자를 사용하면 공정 중 소결 반응뿐만 아니라 소결층의 투과성이 향상된다는 것이 밝혀졌습니다. 큰 입자를 베드에 넣으면 입자 주위에 저밀도 영역이 형성됩니다. 소결층의 투자율 증가로 인해 가스 유속과 FF 속도는 미세 입자보다 큰 입자 주변에서 더 높습니다. 따라서 용융물의 높은 유동성으로 인해 큰 입자 주위에서 용융 반응 및 동화가 빠르게 발생할 수 있습니다.

입자 크기 분포는 압축된 펠릿의 충전 밀도에도 영향을 미치며, 이는 소결 속도에 영향을 미칩니다. 미세 입자로 구성된 혼합물의 패킹 밀도는 일부를 굵은 입자로 대체하여 향상됩니다. 압축하는 동안 고체 입자는 서로 더 가깝게 이동할 수 있으므로 입자 사이의 접촉 수가 많고 패킹 밀도가 높습니다(낮은 다공성). 큰 입자로 미세 입자를 대체하면 패킹 밀도가 최대로 증가하고 그 이후에는 굵은 입자의 비율이 높을수록 감소합니다. 최대 충전 밀도는 거친 입자 사이의 모든 공극이 작은 입자로 채워지는 지점에서 발생합니다. 따라서 조대한 입자의 존재는 더 높은 패킹 밀도(낮은 다공성)를 갖는 압축 분말을 생성하여 소결 속도를 증가시킬 수 있습니다.

광석 블렌드의 초미세 함량, 특히 마이너스 50마이크로미터(미크론) 미세 분획은 과립화에 중요한 역할을 하며, 먼저 핵 입자 주위에 코팅층 형성을 시작한 다음 더 큰 입자를 서로 결합시킵니다. 코팅으로 미세한 접착력이 있습니다.

코크스는 철광석 소결에 가장 적합한 연료입니다. 크기 분류는 중요한 요소입니다. 최고의 경제성과 효율성은 3mm 미만의 코크스 입자 크기로 달성됩니다. 일부 연구에 따르면 소결 생산성과 환원성을 위한 최상의 코크스 크기는 0.25mm에서 3mm 사이입니다. 또 다른 연구에 따르면 0.25mm 미만의 코크스 크기는 생산성에 부정적인 영향을 미칩니다. 연소 과정의 효율성에 영향을 미치지 않습니다. 또한, 조대한 분획이 바람직하고 소비 측면에서 더 경제적이다. 다양한 코크스 산들 바람 크기 비율을 비교하면 미세한 코크스(1mm 미만)보다 굵은 코크스(3mm 미만 및 1mm 초과)에서 더 나은 결과가 달성되는 것으로 나타났습니다. 미세 코크스는 주로 입자 주위에 표면 코팅을 형성하는 과립에서 부착성 미세 입자로 간주됩니다. 미세한 코크스는 빨리 연소되는 반면 굵은 코크스는 더 천천히 연소되고 FF를 넓혀 생산성을 저하시킬 수 있습니다. 또한 거친 연료는 더 경제적이고 소결 생산을 강화하며 RDI를 개선하고 SO2 배출량을 낮춥니다.

생산성, 코크스 소비 및 소결 품질에 대한 소결층의 코크스 입자 크기의 영향은 소결 포트 테스트에서 연구되었습니다. 이러한 테스트는 코크스 분율이 더 거칠수록 더 높은 FF 속도와 더 나은 연소 효율로 이어진다는 것을 보여주었습니다. 미세 코크스는 연소 효율이 낮아 발열량이 적고 소결 온도가 낮아집니다. 따라서 소결 품질을 유지하기 위해서는 고운 코크스를 사용할 때 코크스 비율을 높여야 합니다.

소결 혼합물의 과립화

과립화의 목적은 미세한 입자가 서로 달라붙어 더 거친 입자를 형성하도록 하는 것입니다. 결과적으로 입상 광석은 더 작은 범위의 입자 크기를 포함하고 결과적으로 가스 통과에 대한 저항을 덜 제공합니다.

과립화는 철광석 소결에서 기본적으로 중요합니다. 좋은 소결층 투과성은 공정 진행 속도와 이에 따른 소결 설비의 생산성을 크게 결정하기 때문입니다. 소결 혼합물의 과립화는 일반적으로 6% ~ 8%의 물을 첨가하여 몇 분 동안 소결 공정 전에 회전 드럼에서 수행됩니다. 완전한 과립화 과정은 수분 첨가, 과립화 및 소결기에서의 삽입을 포함하여 약 30분에서 1시간의 시간이 걸립니다.

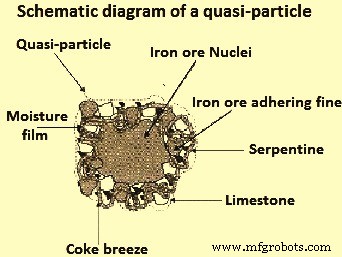

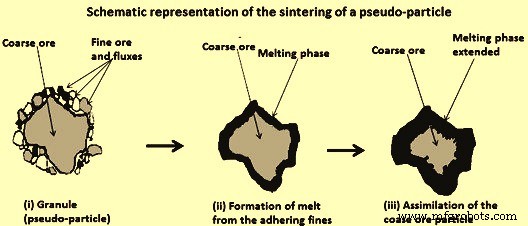

과립화된 소결 혼합물의 구조에 대한 초기 연구는 Nippon Steel Corporation(NSC)에서 수행되었습니다. 이러한 연구를 통해 철광석 핵으로 구성된 '준 입자'라는 용어가 만들어졌으며 의사 입자라고도 합니다(그림 2). 소결 동안 이 유사 입자는 부분적으로 녹지 않고 실리카(SiO2) 맥석과 높은 염기도(CaO/SiO2)가 있는 더 미세한 광석 입자로 둘러싸여 있습니다.

그림 2 준입자의 개략도

과립화 과정에서 미세한 입자(0.2mm 미만)가 큰 입자(0.7mm 초과)의 표면에 부착되어 과립을 형성하면 준 입자가 형성됩니다. 중간 입자(0.2mm ~ 0.7mm)는 과립화하기 어렵고 잘 정의된 역할이 없습니다. 실제로, 중간 입자의 양은 과립화에 대한 유해한 영향과 소결층의 투과성에 대한 역효과 때문에 최소화될 필요가 있다. 소결 혼합물의 수분 함량이 증가하면 중간 입자가 미세 입자를 접착하는 역할을 하여 거친 입자에 잘 부착되지 않고 건조 단계에서 분리될 수 있습니다. 중간 입자는 또한 핵으로 작용하여 더 거친 핵으로 형성된 입자에 비해 작은 크기의 준 입자를 형성할 수 있습니다. 이는 소결 공정의 생산성은 물론 소결층의 투과성을 현명하게 감소시킬 수 있습니다.

소결 과정에서 적철광과 소량의 SiO2 및 Al2O3를 함유한 CaO-Fe2O3 용융물 사이의 고액 반응으로 인해 핵에 부착된 층에 페라이트가 형성됩니다. 접착력은 과립화에 사용할 수 있는 수분의 영향을 많이 받습니다. 핵의 성질, 입자 모양 및 표면 특성과 같은 다른 요소는 이차적으로 중요합니다.

소결될 소결 혼합물의 수분 함량은 과립화 공정에서 매우 중요한 매개변수입니다. 미세 입자를 핵에 부착시켜 준 입자를 형성하는 과정은 과립화에 사용할 수 있는 수분(총 수분에서 소결 공급 성분에 의해 흡수된 수분을 뺀 값)에 의해 매우 큰 영향을 받습니다. 최대 생산은 최대 공기 투과성에 필요한 것보다 적은 최적의 수분 첨가로 달성됩니다. 최대 투자율에 필요한 것보다 약 0.85배 정도 작동하는 것이 정상입니다. 이는 FF가 접근함에 따라 상부에서 증발한 후 베드의 하부층에 수분이 응축되기 때문이다. 응결은 일반적으로 소결 혼합물이 이슬점 온도에 도달하기 전에 소결의 처음 2분 동안 발생합니다.

수분 첨가를 잘 제어하는 것이 필수적입니다. 설정된 수분 수준을 유지하려면 혼합 드럼에 물을 추가해야 합니다. 자동 제어는 소결 가닥에 대한 보다 신속한 응답과 보다 일관된 공급을 보장하기 때문에 수동 방법에 적합합니다.

회전 드럼에서 재료를 롤링하여 수행되는 과립화는 본질적으로 두 가지 유형의 힘, 즉 (i) 입자의 '연동' 및 (ii) 생성에 의한 인력의 작용으로 인해 접착에 의해 과립 크기를 증가시킵니다. 입자 사이의 액상 '브리지'. 맞물리는 힘의 크기의 중요성은 주어진 구성 요소(예:회송 소결 미세분)에 의해 제공되는 과립 핵의 응집 작용을 선호하도록 소결될 혼합물의 형성 순서를 변경하여 변경할 수 있습니다.

맞물리는 힘의 크기는 선택적인 과립화 또는 사전 응집 과정을 포함하도록 소결 혼합물 형성 순서를 수정하여 변경할 수도 있습니다. 이러한 경우에는 추가 공정 라인을 사용하여 광석 미분 및 정광, 일부 회수 소결 미분 및 석회를 별도로 처리하는 것이 포함됩니다. 이러한 물질은 물과 혼합되고 드럼 또는 디스크에서 미세 펠릿화되어 과립화 드럼에 앞서 주요 과립화 회로에 도입됩니다. 이 과정에서 회수 소결 미립자는 핵으로 작용하고 석회는 덩어리로 작용합니다. 이렇게 하면 생산성 손실 없이 더 많은 벌금을 부과할 수 있습니다.

후자의 힘(다리)은 혼합물에 첨가된 물의 존재에 의해 발생하며, 첨가제를 사용하여 그 효과를 증가시킬 수 있습니다. 두 경우 모두(인터로킹 및 브리지) 과립 입자의 강도는 높지 않습니다. 과립화된 혼합물이 부서지지 않고 소결 화격자 위에서 운반되고 적층될 수 있도록 하는 것만으로도 충분합니다. 소결 화격자에 공급될 때 과립 혼합물의 크기 분포는 약 1mm에서 10mm 범위입니다.

3차원 영상에서 과립의 구조를 알아보기 위한 연구는 일반적으로 3D X선 단층촬영기법을 사용하여 수행됩니다. 한 연구에서 철광석 미분(정광), 회수 소결 미분 및 석회석의 혼합물은 20:80, 50:50, 80:20 및 100:0의 정광/광석 비율로 준비되었으며 소결은 0.8, 1.4 및 2.0. 소결 혼합물에 농축액의 양을 늘리면 과립화가 더 복잡해집니다.

초미세 입자는 거친 입자에 부착될 뿐만 아니라 중간 크기의 입자를 결합하는 동안 내구성 핵을 형성할 수 있으며, 초미세 입자가 소결 혼합물에 사용되면 알갱이의 크기 분포를 예측하기 어려워집니다. 조대광석이 없는 소결혼합물(정광/광석비 100:0)에 속하는 과립은 핵이 없고 초기에 펠릿화 메커니즘에 의해 형성된 표면에 석회석 입자가 거의 부착되지 않아 펠릿과 유사한 구조를 나타낸다. 과립화 거동은 정광/광석 비율과 같은 단일 요인으로 완전히 설명될 수 없으며, 광석 광물학의 변화, 맥석의 조성 및 양, 혼합물의 열 소비량 및 수분 함량은 모두 매우 관련성이 높은 요인입니다.

소결 생산성은 베드 투과성과 직접적인 관련이 있습니다. 차례로, 투과성은 수분 첨가에 따라 달라지는 과립 크기 분포 및 평균 과립 크기와 관련이 있습니다. 투과성은 수분의 함수로 최대값으로 상승합니다. 베드 바닥층에 수분이 응결되어 최대 투과성을 위해 필요한 수분의 85%를 사용하여 최대 생산성을 얻을 수 있습니다.

다양한 성질을 가진 여러 철광석의 과립화 거동을 예측하기 위해 수행된 일부 연구에서는 원료 혼합물의 성질, 조성 및 입도의 함수로 최적의 수분을 계산하는 방정식을 제안했습니다. 광석. 최적 수분 함량은 최대 베드 투과성을 달성하는 데 필요한 최소량으로 정의됩니다. 방정식은 코크스, 플럭스 및 회수 소결 미분을 추가하여 각 광석 및 광석 혼합물에 적용됩니다. 실험값과 계산값 사이에 좋은 상관관계가 발견되었습니다.

과립화에 대한 일부 다른 연구에서 장비는 여러 유형의 철광석 및 광석 혼합물의 수분 용량을 결정하도록 설계되었습니다. 수분 용량은 광석 입자 사이에 보유될 수 있는 최대 수분 함량으로 정의되었습니다. 수분 용량은 외부 표면적에 따라 증가하고 광석 공극 부피가 증가함에 따라 감소하는 것으로 나타났습니다. 발견된 최적 수분(W)과 수분 용량(MC) 간의 비율을 결정하는 방정식은 W =6.94 + 0.12 MC입니다. 실험 데이터는 W와 MC 사이에 매우 높은 상관 관계를 나타냅니다.

추가 연구와 초기 연구를 기반으로 철광석의 성질, 조성 및 입도의 함수로서 최적 수분(W)을 계산하기 위해 제안된 방정식은 W =2.28 + 0.427 L + 0.810 A – 0.339입니다. S + 0.104D + 0.036 E 여기서 L은 가열 중 광석 중량 손실(그램), A는 광석 중 % Al2O3, S는 광석 중 % SiO2, D는 0.2mm 미만의 광석 크기 비율, E는 광석 크기 비율입니다. 0.2mm와 1mm 사이. 수분 용량이 더 높은 샘플은 최상의 베드 투과성을 달성하기 위해 더 높은 수분 함량이 필요하다는 것이 확인되었습니다. 투수성과 광석의 성질을 직접적으로 연관시키는 것은 불가능합니다.

산화철과 물 사이의 접촉각과 철광석 입상 적합성을 결정함으로써 입상화에 대한 수분 첨가 및 습윤성의 영향을 결정하기 위한 연구도 수행되었습니다. 이 연구는 다양한 매개변수, 즉 (i) 광석의 성질(다공도), (ii) 수분 함량, (iii) 습윤성 시간, (iv) 광석-물 접촉각 측정, (v) 사이의 상호 작용을 결정하기 위해 다양한 유형의 광석을 고려했습니다. 표면 거칠기, (vi) 펠릿화 드럼의 rpm, (vii) 미세 입자의 부착성 미세 비율(AR), 및 (viii) 유사 입자의 파괴 강도(FS). 최고의 과립은 다공성, 낮은 거칠기 및 낮은 접촉각(더 젖음)을 갖는 침철석 광석 핵으로 달성됩니다.

2단계 과립화 시스템은 일부 소결 공장에서도 사용되었습니다. 2단계 과립화 시스템은 미세 광석을 처리하는 동시에 공정의 FF 속도, 투과성 및 생산성을 높이는 데 도움이 됩니다.

특히 적철광 광석보다 일반적으로 더 높은 Al2O3 함량을 나타내고 소결 특성을 저하시키는 침철광 및 갈철광 광석을 사용할 때 기존의 과립화 공정을 개선하는 것이 유리합니다. 이와 관련하여 연구에 따르면 드럼 믹서의 기존 과립화 단계 다음에 두 번째 단계가 이어지면 소결 품질이 향상됩니다. 첫 번째 단계에서 철광석과 회수 소결 미분을 혼합하여 드럼에 넣습니다. 두 번째 단계에서는 코크스 + 석회석 + 백운석이 첫 번째 단계에서 생성된 혼합물에 첨가되고 얻은 과립은 코크스와 플럭스로 둘러싸인 대부분 철광석으로 구성된 핵에 의해 형성됩니다. 이 코팅 과립 공정은 철광석에서 Fe(철) 위의 석회석에서 CaO(산화칼슘)의 분리로 인해 플럭스 형성 반응을 향상시킵니다. 그 결과 더 낮은 온도에서 소결이 일어나 투자율과 생산성이 향상되고 2차 적철광 형성이 감소하여 결과적으로 RDI가 향상됩니다. 더 많은 미세 기공이 형성되기 때문에 TI 및 환원성도 향상되며, 이는 RDI 저하의 원인이 되는 균열의 전파도 방지합니다.

2단계 드럼에서의 믹싱 시간은 매우 중요하며 50초 정도가 최적의 시간으로 설정되어 있습니다. 더 짧은 시간은 핵이 코크스 + 플럭스로 잘 코팅되는 것을 허용하지 않습니다. 더 긴 시간은 (핵의) 과립에 코크스와 플럭스가 포함되어 있기 때문에 준 입자가 파괴되고 단일 단계의 기존 과립에서 얻은 것과 유사한 준 입자를 생성합니다.

생산성, 환원성 및 BF 작업을 개선하기 위해 코크스 및 석회석 코팅 과립화 방법에 대한 자세한 연구가 수행되었습니다. 이 기술은 드럼믹서의 1차 부분에서 과립화된 준입자의 표면에 코크스와 석회석을 코팅하는 것으로 구성된다. 코크스와 석회석은 준 입자에 코팅을 달성하기 위해 고속으로 벨트 컨베이어에 의해 드럼 믹서의 끝에서 주입됩니다. 코팅 과립 시간은 가장 중요한 제어 요소이며 컨베이어 속도를 변경하여 조정됩니다. 정상적인 시간은 40초에서 60초 사이로 시간이 짧을수록 모든 의사입자가 코팅되지 않고 시간이 길수록 의사 입자가 파괴됩니다.

별도로 과립화된 입자(코크스 코팅 및 석회석 코팅)의 편석을 평가하기 위한 연구도 수행되었으며, 과립화의 경우 모두 기존 생산성에 비해 생산성이 상승하는 것으로 나타났습니다. 코크스 코팅은 유사 입자의 응집 응력을 향상시켜 습윤 영역의 투과성을 향상시킵니다. 석회석 코팅으로 소결은 더 낮은 2차 적철광 함량과 균열 내성(개선된 RDI), 더 많은 1차 적철광 및 SFCA(향상된 RI) 및 개선된 용융 유동성을 갖는 구조를 나타냅니다. BF에서는 샤프트 효율이 1% 향상되고 환원제 비율은 용선 톤당 7kg을 낮출 수 있습니다.

선택적 과립화 기술은 일본의 일부 소결 공장에서도 사용됩니다. 이 기술은 Al2O3 베어링 재료의 낮은 반응성과 1차 용융물의 높은 점도로 인해 소결하기 어려운 Al2O3 함량이 높은 철광석을 소결하는 데 사용됩니다. 선택적 과립화는 광석을 스크리닝하고 Al2O3 함량이 낮은 더 큰 크기의 분획을 기존의 과립화 회로로 보내는 반면, Al2O3 함량이 높은 더 작은 크기의 분획은 2mm에서 5mm 크기의 과립으로 펠릿화되어 통합됩니다. 기존의 과립화 회로. 더 작은 크기의 분획은 Al2O3 함량이 높고 더 높은 용융 온도를 요구하는 점토질 광석을 포함합니다. 선택적 과립화는 기존 과립화보다 Al2O3 함량이 높은 과립 핵을 달성합니다. 이 과정에서 석회석과 반응하여 Al2O3 함량이 낮은 핵에 부착된 미분은 더 낮은 온도에서 1차 용융물의 형성을 촉진합니다.

선택적 과립 공정은 원료 처리 속도가 높으며 끈적 끈적한 원료를 연속적으로 처리 할 수 있습니다. 또한, 연료 코크스 감소 및 송풍기 동력 감소가 달성된다. 또한 생산성이 향상되고 FeO 함량이 감소합니다. 환원성의 개선은 차례로 BF에서 코크스 소비의 감소로 이어진다. 소결물의 RDI 값도 향상되었습니다.

화염 전면

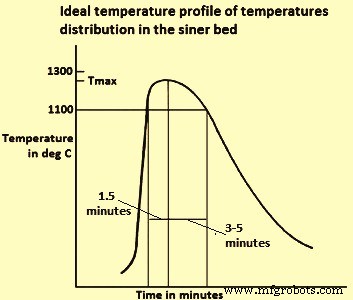

화염면 또는 연소영역 온도는 FF 투과도에 영향을 미치므로 소결시간 및 생산성에 매우 큰 영향을 미친다. 일반적으로 FF 온도의 감소는 기류에 대한 FF의 저항이 3의 제곱에 대한 가스 속도의 함수이기 때문에 생산성에 매우 유리합니다. FF 온도를 높이면 공기 흐름 저항이 크게 증가하고 소결 시간이 증가하고 생산성이 감소합니다. 소결층의 여러 수준에서 온도를 측정하면 연소 구역의 움직임을 모니터링할 수 있으며 FF 속도의 개념은 가장 빠른 온도 상승이 발생하는 수준이 층을 통과하는 비율로 정의됩니다. 그림 3은 소결층의 이상적인 온도(열) 분포를 보여줍니다.

그림 3 소결층의 이상적인 온도 분포

고온 영역(1100℃ 이상)에서의 가열 시간은 코크스 연소 및 소결 환원성에 유해한 FeO로 인해 이 영역의 부분 산소압 측정값(pO2)이 낮기 때문에 짧을 필요(1.5분) , 쉽게 형성됩니다. SiO2(실리카)의 존재에 유리한 맥석 매트릭스의 형성에 의해 강한 소결 구조를 달성하기 위해서는 냉각 시간(1100℃까지)이 길어야 합니다(3분에서 5분). 시간-온도 프로파일은 베드의 여러 위치에서 측정되었으며 연소 영역의 너비와 Tmax가 베드를 통해 떨어질수록 증가함을 나타냅니다.

균일한 Tmax를 달성하기 위해 일부 소결로에서는 2층 소결이 수행됩니다. 이는 Tmax가 상승하는 경향에 대응하기 위해 하부층보다 상부층에 더 높은 코크스 함량을 갖는 베드를 준비하는 것으로 구성된다. 베드의 열분포를 제어하기 위한 2개의 레이어 외에도 베드 전체의 온도분포를 직접적으로 알려주는 연속 측정 장비와 소결 화격자를 통해 흡입되는 부피의 분포를 측정하는 장비가 개발되었습니다. 열 분포는 소결 혼합물의 스트랜드 속도와 코크스 함량을 조정하여 제어할 수 있습니다.

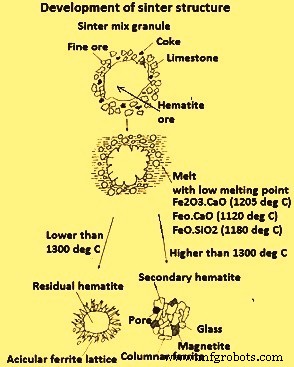

최대 FF 온도와 소결 구조 사이에는 관계가 있습니다. 1300℃ 이하의 온도에서 소결하면 1200℃ 부근에서 용융물(주로 Fe2O3와 CaO로 구성)이 소결층에서 생성되고 산화철과 미립자가 용융물에 동화됩니다. 용융물이 적철광 입자를 관통하면 계면 파괴가 발생하여 RI를 향상시키기 때문에 소결에 유익한 것으로 간주되는 1차 적철광(용융되지 않음)이 남습니다. CaO와 Al2O3가 용융물에 동화되면 산화철과 반응하여 Fe2O3 + CaO + SiO2 +의 일반적인 반응에 따라 Al2O3와 SiO2를 고체 용해로 포함하는 침상형 칼슘 페라이트(10마이크론 미만 크기)를 생성합니다. Al2O3? SiO2·CaO·(Fe, Al)2O3. 칼슘 및 알루미늄의 규소 페라이트(SFCA)는 환원성이 우수하고 소결 기계적 강도를 부여하고 비산 지수(SI) 및 텀블러 지수(TI)를 향상시키기 때문에 소결 구조에 매우 유익한 성분으로 간주됩니다.

저온(1300℃ 미만)에서 소결하는 동안 자철석의 형성이 감소하고(FeO 감소) 소결은 RI를 개선하고 RDI를 낮추(개선)합니다. 또한, 침상 페라이트 격자로 둘러싸인 적철광 핵(용융되지 않은)에 의해 형성되는 BF에서 소결 환원성을 위한 최적의 구조가 달성됩니다. 1300℃ 이상의 온도에서 소결하면 페라이트의 일부가 용해되어 용융되어 적철광 또는 자철광 및 맥석 성분으로 변환됩니다. 용융물이 냉각되면 (i) 환원성이 침상형 페라이트보다 열등한 큰 페라이트 결정과 (ii) RDI에 해로운 이차 적철광의 새로운 상이 형성됩니다. Fig 4 illustrates schematically the development of the different structures of sinter as a function of the Tmax reached in the bed.

Fig 4 Development of sinter structure

Tab 1 shows the variance of the phase composition and sinter quality indices as a function of the temperature Tmax.

| Tab 1 Typical values of phase composition and sinter quality at maximum temperature in the bed | ||||

| Subject | Unit | Tmax in deg C | ||

| Around 1200 | Around 1250 | Around 1300 | ||

| Primary hematite | % | 50 | 42 | 22 |

| Secondary hematite | % | 5 | 5 | 20 |

| Magnetite | % | 10 | 15 | 20 |

| SFCA | % | 35 | 38 | 30 |

| Glass+2CaO.SiO2 | % | 7 | 10 | 12 |

| FeO | % | 35 | 30 | 15 |

| Porosity | % | 3 | 4 | 5.5 |

| RDI | % | 30 | 32 | 36 |

| Reducibility index | % | 72 | 70 | 64 |

| Shatter index (SI) | % | 93 | 94 | 95 |

The best results are obtained in the temperature of around 1250 deg C, with a maximum percentage of ferrites, high primary hematite, low secondary hematite, good porosity, and good quality indices (FeO, RDI, RI and SI).

Softening and melting of sinter in BF

The BF operation is dependent upon the geometry and condition of the cohesive zone, which is limited by the softening (ST) and melting (FT) isotherms. The cohesive zone is constituted by alternate layers of soft sinter and coke. The latter (known as ‘coke window’) allows the reducing gas to pass through to the BF shaft. Hence, it is important for the cohesive zone to be as narrow as possible, in order to facilitate the penetration of the reducing gas, and as low as possible in the BF, so that the furnace preparation zone above the cohesive zone is sufficiently large to allow the reduction of iron oxides. In order to fulfill both conditions the ST and FT is to be as high as possible and the difference between them is to be minimal. Part of coke consumption saving in BF takes place due to the improved sinter quality, in particular its reducibility and high temperature properties.

Several studies have been carried out into the fundamental mechanism underlying the softening and melting of the sinter in the BF. The sequence which takes place during softening and melting consists of (i) pre-softening, (ii) softening, (iii) exudation, and (iv) dripping stage. The softening mechanism is related with the melting rate of the core as a function of the temperature. Deformation is considered to be directly related with the macro-porosity generated by the transfer of melt from the core to the outer layer. Initial melt formation plays a role in the start of softening, reduction, retardation and dripping of melt from the bed.

In one of the studies in an experimental unit which reaches a maximum temperature of 1400 deg C, the softening and melting of sinters has been determined for different basicities (range 1.5 to 3.0), MgO contents (range 3.3 % to 10 %) and many sinter reducibility grades. The softening-melting range has been defined as the temperature range between the point of reversal (T1 softening) and 10 % contraction (T2 melting). It has been noticed that the behaviour of BF improves (lower and narrower cohesive zone) as the sinter/ore ratio in the BF charge increases.

Another study done for finding the effect of the FeO content in sinter (sinter type A 10 % and sinter type B 12 %) on softening and melting, and its impact on the BF working. The sinter with more FeO caused early softening of the burden, a phenomenon which is undesirable in the BF. Unreduced FeO is reduced at a higher temperature, according to the equation FeO + C =Fe + CO, and such direct reduction in a higher amount leads to a higher coke rate in the process. A lower wind volume, production and productivity have also been noticed in comparison with the behaviour of BF when operating with a sinter load with 10 % FeO. A drop in the MgO content in sinter from 1.75 % to 1.5 % gives rise to changes in furnace behaviour which is attributed to variations in the softening and melting temperatures.

Another study has been carried out to find the influence of the material composition on softening and melting properties in the BF burden materials. The experimental part has been carried out in a unit which simulates BF environment, operating under load up to a temperature of 1580 deg C. Sinter showed a high softening temperature (around 1400 deg C) but a relatively low meltdown ratio and poor high temperature permeability. An increase in sinter basicity has been seen to be detrimental to the fluidity of melted slag and iron in the BF, resulting in more melted slag and iron being blocked in the coke layer, thus decreasing the percent meltdown and increasing the gas resistance of the sample bed. For this reason it is important to lower the sinter basicity. On the other hand, an increase in Al2O3 (range from 0.9 % to 2.6%) or MgO lowered the slag melting point, thus favouring a reduction in high temperature gas resistance. Sinter presents better softening and melting behaviour than pellets or ore, but worse meltdown and high temperature gas resistance. It has been seen that a mixed burden containing 65 % sinter, 20 % lump ore, and 15 % pellets is slightly better than other compositions in terms of FT and ST, meltdown and high temperature gas resistance.

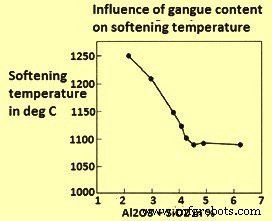

In an another study it has been found that the softening temperature comes down as the gangue content in the ore increases, due to the fact that gangue forms compounds with low melting point such as 2FeO·SiO2, FeO·SiO2·CaO, and Fe2O3·SiO2·CaO (Fig 5). The alkalis contained in gangue can also form compounds with a low melting point such as Na2SiO3, K2SiO3, and NaAlSi2O6. The softening temperature of the sinters produced at temperatures between 1300 deg and 1350 deg C depends on the composition and mineralogy of the sinter.

Fig 5 Influence of gangue material on softening temperature

The permeability resistance K of the sinter bed is generally evaluated by the sinter softening property test. When K is plotted against the bed temperature, integrating the curve obtained in the 1000 deg C to 1600 deg C interval, the KS bed resistance parameter when calculated, it has been found that a reduction in the SiO2 content and an increase in MgO in sinter improves both its permeability (lower KS) and the sinter softening property. The action of SiO2 is due to a decrease in the melt which fills the voids in the bed. The action of MgO is due to an increase in the melting point of CaO-FeO-SiO2 slag. The Al2O3 content has little effect on the sinter softening property.

In another study, it has been found that as the sinter is improved when the Al2O3 content is decreased from 1.8 % to 1.5 %, the sinter has better reduction and softening-melting in the BF. Also the permeability resistance index in the cohesive zone is improved. This may be due to the amount of melt having low melting point being little owing to the improved reduction efficiency and lower Al2O3 content.

The softening and melting behaviour of three lump hematite ores and a sinter has been determined in an outfit which operates under load. It has been found that the beds of lump ores contract much earlier than sinter by the formation of fayalite, with a low melting temperature component to be around 1175 deg C to 1205 deg C. No fayalite forms in sinter and at higher temperature melts which are generated appear to be more viscous, resulting in less bed deformation. There is not an appreciable difference for the softening and melting temperatures for sinter and for 80 % sinter and 20 % lump ore blend. With this blend as ferrous burden in the BF, the permeability remained in the normal operating range, the same that when the BF operate with 100 % sinter, with no indication of non-uniform gas flow conditions or abnormal cohesive zone issues and gas utilization efficiency even improved slightly.

An important property of melts is that they coalesce, transforming the uniformly packed bed of granules into sinter particles and very large channels in the bed. The coalescing behaviour of melts needs to have a favourable influence on the flame front properties in determining the permeability of the sinter bed.

Reactions in the process of sintering

During the sintering process, several chemical reactions between iron ores and fluxes are taking place at a specific maximum temperature, resulting in conversion of loose materials into a solid mass. These reactions are defined as sintering reactions and involve the formation of the melting phase followed by the assimilation of large particles into the melt.

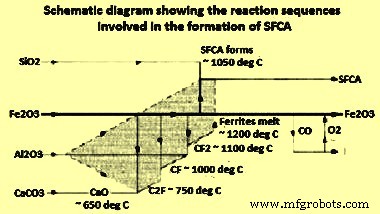

Studies have been carried out regarding the sequence of formation of phases during iron ore sintering (Fig 6). These studies found that the sintering reactions occurred in the FF and consisted of reactions between a fraction of iron ore and the principal flux. This led to the formation of a liquid phase which formed the bonding phase. It has also been that the sintering reactions start within the layer of adhering fines where fine reactive ores and fluxes are in intimate contact. Hence, solid – solid reactions are the first reactions to occur, generating the primary melt. However, large particles are almost inactive during this first stage due to their large reaction area.

Fig 6 Sequence of formation of phases during iron ore sintering

The sintering reactions consist of melt formation and assimilation reactions (Fig 7). A relevant starting point was a pseudo-particle consisting of a large core particle (nucleus) and a coating layer of adhering fines and fluxes. Fig 7 (i) represent the basic structure of pseudo-particles formed during the granulation. The sintering reactions begin within the layer of adhering fines, where fine materials are in intimate contact. With the increase in temperature (at about 1100 deg C), calcium ferrites are the first product to form by solid-solid reactions between hematite and lime. At around 1200 deg C, calcium ferrites decompose and form the initial liquid melt, which can dissolve SiO2 and Al2O3. This stage of the sintering process is schematically represented in Fig 7 (ii). As the sintering process progresses, the liquid melt starts reacting with the nucleus particles, resulting in a dissolution of the nucleus particle and formation of more melt as shown in Fig 7 (iii). The assimilation reaction depends on the properties of both the initial melt and nucleus particle. The more reactive is the melt, the greater is its ability to dissolve the solid nucleus. Similarly, the greater is the reactivity of the solid nucleus, the more is the amount which gets assimilated.

Fig 7 Schematic representation of the sintering of a pseudo-particle

In principle, the sintering reactions involve reactions of fine ores with fluxes resulting in the formation of a melting phase which is used during solid-liquid reactions for the assimilation of coarse ore. The melt which forms during sintering acts as the bonding phase.

During the sintering process, the formation of the melt occurs in the FF where the temperature is higher than 1100 deg C. Then, the melt solidifies to become the bonding phases which make up the majority of other phases within a sinter. The bonding phase is generally consists of the SFCA phase in association with iron oxides and silicates. SFCA is considered to be the most important bonding phase because of its great influence on the properties of sinter.

In the process of sintering the temperature of the sinter mix is increased to achieve its partial melting and to produce a molten material which, during cooling, crystallizes or solidifies into several mineral phases which agglomerate the structure as a whole. The energy for this process is supplied by burning of the coke breeze.

A study to determine the sequence of reactions in SFCA formation has been carried out using a combination of XRD (X-ray diffraction), DTA (differential thermal analysis), and EPMA (electron probe micro analyzer). The first ferrites formation reactions are solid-solid reactions which start in the temperature range of 750 deg C to 780 deg C and end at 1200 deg C, the melting temperature of these ferrites, following the sequence dicalcium ferrite (C2F) to calcium ferrite (CF) to calcium diferrite (CF2) (Fig 6) as per the following equations.

Fe2O3 + 2CaO =2CaO·Fe2O3 at 750 deg C to 780 deg C

2CaO·Fe2O3+Fe2O3 =2[CaO·Fe2O3] at 920 deg C to 1000 deg C

CaO·Fe2O3+Fe2O3 =CaO·2Fe2O3 at 1050 deg C to 1150 deg C

CaO plays an extremely important role during sintering as it combines easily with Fe oxides in the mix to produce calcium ferrites. The melt formation reaction starts at the point of contact between the ore fines and CaO. At the same time, the solid-solid SFCA formation reaction starts at around 1050 deg C and continues in a solid-liquid reaction above 1200 deg C. The presence of Al2O3 increases the stability of SFCA, and lowers the temperature at which these ferrites start to form. Above 1200 deg C, solid-liquid (solid-melt) reactions predominate, with the presence of a molten phase which reinforces the assimilation of material to form ferrite as per the following equation.

CaO·Fe2O3 + Al2O3 + SiO2 =CaO·SiO2·(Fe, Al)2O3

The sequence of SFCA formation reactions is shown in the schematic diagram (Fig 5). Al2O3 is highly reactive and enters the solid dissolution with the C2F, CF and CF2 phases, as indicated in the shaded region of Fig 5. In this study it has been also seen that SiO2 does not react with Fe2O3 or CaO and remains inert until SFCA start to form at temperatures higher than 1050 deg C.

Study has also been done on the formation of 2CaO·Fe2O3 at 1000 deg C from a stoichiometric mixture of Fe2O3 (Fe ore) and CaCO3 (lime stone). Fe2O3 is reduced to Fe3O4 and FeO before the calcination of limestone starts, as a function of the partial pressure of O2, which is determined according to the CO content in the CO+CO2 reducing mixture. The order which is found for the reaction rate of Fe oxide with CaO, for the formation of dicalcium ferrite is FeO -> Fe3O4 -> Fe2O3.

Throughout the process, the Fe oxide can simultaneously be reduced by CO produced in the partial combustion of coke-coal as per the following equation.

2 Fe2O3 + CO =Fe3O4 + FeO +CO2

Fe3O4 can oxidize to Fe2O3. FeO can oxidize to Fe3O4 or Fe2O3, and can initiate with outside energy, low melting point following slag formation reactions.

FeO + CaO =CaO·FeO at 1120 deg C

FeO + SiO2 =SiO2·FeO at 1180 deg C

FeO+CaO+SiO2 =CaO·SiO2·FeO at 1220 deg C

Silica from the iron ore can react with the molten ferrite as per the following equation to form calcium silicates and precipitate hematite or magnetite, depending on the pO2 in the reaction system, together with the silicate formed.

CaO·Fe2O3 + SiO2 =CaO·SiO2 + Fe2O3

The sequence of reactions shown above has been widely studied due to its importance in sintering. In one of the study calcium ferrite (CF) samples and CF + Al2O3 and CF + SiO2 samples have been sintered. It has been shown that the addition of Al2O3 is more effective to dissolve the hematite in CF, and the addition of SiO2 is more effective to raise the CF formation rate. CF2 and CF2 + Al2O3 (3 % to 9 %) + SiO2 (1 % to 7 %) samples have been sintered to prepare SFCA, monitoring the evolution of these processes by XRD. Al2O3 solubility in CF2 at 1250 deg C is 5 % -7 % and SiO2 solubility is 2 % to 4 %. Monoclinic structure CF2 changes to triclinic when it reacts with Al2O3 and SiO2 to form SFCA. The addition of SiO2 at 1200 deg C causes partial decomposition of CF2 into calcium silicates. As the Al2O3/SiO2 ratio increases, formation of hematite decreases and SFCA formation increases. The Fe3+ ion (radius 0.65 angstrom) in tetrahedral centres is replaced by smaller ions (Si4+, 0.40 angstrom and Al3+, 0.54 angstrom), in such a way that the unit cell volume tends to decrease as more Si4+ and Al3+ are added to the CF2.

제조공정

자기 분리 및 철광석 선광 자기 분리는 철광석을 농축하고 부철을 제거하는 오래된 기술입니다. 1849년 이래로 자기 분리에 대한 많은 특허가 미국에서 발행되었으며 1910년 이전의 일부 특허의 텍스트에는 광물 처리를 위한 다양한 자기 분리기가 설명되어 있습니다. 자기 분리 방법은 비자성 관련 맥석 재료에서 철광석을 분리하기 위해 자기 특성의 차이를 이용하기 위해 사용됩니다. 습식 시스템이 더 많이 사용되지만 자기 분리는 건조하거나 습한 환경에서 수행할 수 있습니다. 자기 분리는 견인력 (i) 자기력, (ii) 중력, 유체역학

저급 철광석 선광 및 지깅 과정 철광석 자원은 철강 생산의 증가로 인해 빠른 속도로 소비되고 있습니다. 이러한 이유로 고급 철광석의 가용성이 감소하고 제철소에 대한 고급 철광석의 공급이 급격히 감소하고 있습니다. 따라서 시나리오는 광산 현장에 수년간 축적된 저품위 철광석과 슬라임의 사용으로 꾸준히 이동하고 있습니다. 이 버려지는 슬라임도 사실 저품위 철광석에 속한다. 또한 철광석 중 일부는 복잡한 광물학적 구성을 가지고 있어 기존의 선광 기술에 반응하지 않습니다. 현대의 선광 공정을 통해 이러한 광석의 덩어리, 미분 및 초미립