제조공정

강철 청정도 및 청정 강철 기술

철강의 청결도는 철강의 품질을 결정하는 중요한 요소입니다. 인장강도, 성형성, 인성, 용접성, 내균열성, 내식성, 내피로성 등 철강의 물성에 지대한 영향을 미칠 수 있다. 철강 소비자로부터 보다 나은 기계적 물성에 대한 요구가 강재에 촉구되고 있다. 철강의 청정도를 향상시키기 위해 생산자.

현재의 환경에서 철강산업의 청정도 향상은 필수불가결한 사항이 되었습니다. 이는 2차 제강 공정의 발전을 이끌었습니다. 이러한 개발의 원동력은 자동차 산업을 위한 변속기 부품, 공격적이고 부식성이 있는 환경을 위한 건설 부품 및 튜브와 같은 매우 까다로운 응용 분야를 견딜 수 있는 새로운 강철을 가능하게 하는 것이었습니다.

청정강은 내포물이 없는 강을 말합니다. 내포물은 강철 매트릭스에 내장된 비금속 입자입니다. 비금속 산화물 개재물을 낮추고 형태, 조성 및 크기 분포를 제어하는 것 외에도 청정강은 인(P), 황(S), 총 산소(O2), 질소( N2), 수소(H2), 때로는 탄소(C), 비소(As), 주석(Sn), 안티몬(Sb), 셀레늄(Se), 구리(Cu), 납(Pb), 및 비스무트(Bi). 이러한 불순물 원소는 강철 등급에 따라 다릅니다. 일부 요소는 특정 강종에 해롭지만 다른 강종에는 덜 해롭거나 심지어 유용할 수도 있습니다. 즉, 강철에서 요구하는 성능 요구 사항에 따라 제어 요소가 다릅니다.

철강에서 만족스러운 청정도를 달성하려면 제강 공정 전반에 걸쳐 광범위한 작업 관행을 제어하고 개선해야 합니다. 여기에는 (i) 탈산제 및 합금철의 추가, (ii) 2차 야금 처리, (iii) 슈라우드 시스템 및 주조 방식이 포함됩니다.

청정강 개발의 역사

'클린 스틸'이라는 용어는 20세기 중반에 만들어졌습니다. 전 세계적으로 철강 생산량이 증가하기 시작한 시기였습니다. 그 당시에는 철강의 품질도 특별하고 중요한 문제로 여겨져야 한다는 것을 이해했습니다. 그 이후로 제강 기술의 발전으로 불순물이 매우 적은 여러 강종이 개발되었습니다. 최근 몇 년 동안 철강 소비 산업에서 요구하는 현재와 미래의 품질 요구 사항을 충족하기 위해 새로운 '청정 및 초청정' 철강이 개발되고 상업화되었습니다. 강철 청결도는 강철의 기계적 특성(예:피로 강도 및 충격 인성)과 내식성을 크게 향상시켰습니다.

청정도의 개념은 20세기 중반에 새로 생긴 금속학 분야에서 광학 현미경으로 비금속 개재물(NMI)을 관찰하면서 처음 탄생했습니다. 청정도는 다양한 이미지 유형에 대해 NMI의 기하학(모양 및 크기) 및 분포가 구별되는 현미경 필드의 표준 이미지에 대해 평가되었습니다. 훈련된 관찰자는 일부 강철 등급에서 일부 모양이 허용 가능하고 일반적으로 더 작은 Inclusion이 더 큰 것보다 더 수용 가능하다는 것을 확립했습니다. 그때까지 개재물의 조성을 알 수 없었지만 관찰자는 강의 S 함량과 탈산 이력을 기반으로 제품군(황화물, 규산염, 알루미네이트, 알루미나 및 복합 개재물)별로 등급과 개재물 조성 사이의 일치성을 확립했습니다.

20세기에 개발된 이러한 방법은 곧 표준화되었습니다. 그들은 2차 제강 공정의 일반적인 사용과 철강의 연속 주조를 선점했습니다. 제강의 물리적 화학, 새로운 공정 반응기의 개발 및 초과 근무가 된 개재물 조성, 모양, 크기 및 분포를 제어하기 위한 새롭고 혁신적인 솔루션과 관련된 다양한 문제를 동시에 탐구함으로써 청정도 개념의 추가 개발이 진행되었습니다. 제철실습의 일과. 청결에 대한 현대적인 비전은 초기 30년에서 40년 동안 이루어진 이러한 개념 구축 노력에서 나타났습니다. 또한, 특히 새로운 2차 제강 공정과 연속 주조 공정으로 생산되는 철강의 경우 철강 청정도에 대한 주제가 어느 정도 성숙했습니다.

비금속 내포물

NMI는 강철 매트릭스에 내장된 유리-세라믹 상으로 구성됩니다. 철강에 NMI가 존재하는 것은 철강 청정도에 영향을 미치는 주요 원인입니다. 철강의 NMI는 다음을 포함한 많은 출처에서 나옵니다.

탈산 제품 – 이러한 개재물의 예는 저탄소 알루미늄(Al) 킬드(LCAK) 강에서 고유 개재물의 대부분을 일으키는 알루미나(Al2O3) 개재물입니다. 이러한 개재물은 용해된 O2와 Al과 같은 첨가된 탈산제의 반응에 의해 생성됩니다. Al2O3 개재물은 높은 O2 환경에서 형성될 때 수지상이거나 더 작은 입자의 충돌로 인해 발생할 수 있습니다.

재산화 제품 – 이러한 개재물의 예는 (i) 용강에 남아있는 Al이 슬래그의 FeO에 의해 산화되거나 (ii) 용강이 대기에 노출될 때 생성되는 Al2O3 개재물입니다.

슬래그 포획 – 슬래그 포획은 제강 용기 사이의 이송 중에 야금 플럭스가 비말동반될 때 발생합니다. 슬래그 포획은 일반적으로 구형인 액체 개재물을 형성합니다.

외인성 내포물 – 이러한 내포물은 느슨한 흙, 부서진 내화 벽돌 및 내화 라이닝 입자와 같은 다른 출처에서 비롯됩니다. 일반적으로 크고 불규칙한 모양입니다. 그들은 Al2O3의 불균일한 핵 생성을 위한 사이트로 작용할 수 있습니다.

화학 반응 포함 – 이러한 Inclusion은 Ca(calcium) 처리가 잘못되었을 때 Inclusion이 변형된 산물이다.

개재물 크기 분포는 큰 개재물이 강의 기계적 특성에 가장 해롭기 때문에 매우 중요합니다. LCAK 강 1kg에는 일반적으로 80미크론에서 130미크론 사이의 개재물 400개, 130미크론에서 200미크론 사이의 개재물 10개, 2070미크론에서 2070마이크론 사이의 개재물 1개 미만을 포함하여 10,000,000 ~ 1000,000,000개의 개재물이 포함되어 있습니다. 분명히 희귀하고 큰 내포물을 감지하는 것은 매우 어렵습니다. 큰 내포물이 작은 내포물보다 훨씬 많지만 전체 부피 비율은 클 수 있습니다. 때때로 치명적인 결함은 전체 강철 열에 있는 하나의 큰 개재물에 의해 발생합니다. 따라서 깨끗한 강철은 강철의 평균 개재물 함량을 제어할 뿐만 아니라 제품에 유해한 임계 크기보다 큰 개재물을 피하는 것을 포함합니다.

NMI는 강철 매트릭스에 분산된 상 구름을 구성하고 구성, 모양, 크기 및 분포를 비롯한 다차원 매개변수 세트로 정의됩니다. 이 전체 설명은 일반적으로 쉽게 사용할 수 없으며 청결도 평가와 관련된 주요 문제 중 하나는 대표적인 샘플을 관찰하여 합리적인 정확도와 대표성으로 이러한 매개변수를 추정하는 것입니다. 한 가지 어려움은 매우 희귀하여 매우 큰 크기의 샘플을 분석하지 않는 한 보기 어려운 큰 내포물(크기 100미크론 이상)과 관련이 있습니다.

또 다른 문제는 NMI의 개체수가 시간(강철 용융 공장의 공정 일정에서)과 온도에 의존한다는 사실 때문입니다. 따라서 조심스럽게 수집하고 분석한 국자 샘플은 그곳의 청결도에 대해 합리적으로 좋은 평가를 내릴 수 있지만 단단한 강철의 청결도와는 거의 관련이 없을 수 있습니다. 따라서 강 성분과 NMI 청정도를 모두 평가하기 위해 액체강의 대표적인 샘플을 언제 채취해야 하는지 평가할 필요가 있습니다.

비금속 개재물의 유형

내포물은 크기에 따라 미세 내포물(크기 1미크론 ~ 100미크론) 또는 매크로 내포물(크기 100미크론 이상)입니다. 매크로 포함은 해롭습니다. 미세 내포물은 입자 성장을 제한하고 항복 강도 및 경도를 증가시키기 때문에 유익합니다. 미세 내포물은 탄화물 및 질화물의 침전을 위한 핵으로 작용합니다. 매크로 포함은 제거해야 합니다. 미세 내포물은 매트릭스에 균일하게 분산시켜 강화를 강화하는 데 사용할 수 있습니다.

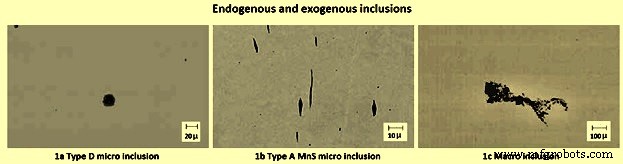

전통적인 분류에 따르면 NMI에는 기원에 따라 두 가지 주요 유형이 있습니다. 그것들은 (i) 내인성 포함 및 (ii) 외인성 포함입니다(그림 1).

그림 1 내인성 및 외인성 내포물

내인성은 용융 및 응고 과정에서 발생하는 물리화학적 효과에 의해 형성되는 미세 내포물입니다. 내인성 개재물은 강에 함유된 화학종의 용해도 감소로 인한 액상 내 석출에 의해 형성된다. 그것은 또한 탈산 및 탈황 과정 또는 재산화를 통해 잔류하는 O2 및 S로부터 형성될 수 있다(그림 1a 및 1b). 이 종류의 NMI는 강철에서 완전히 제거될 수 없지만 손상 현상의 활성화를 피하기 위해 부피 분율과 평균 크기의 감소를 엄격하게 제어해야 합니다.

반대로, 외인성 내포물은 거시적 내포물이며, 이는 슬래그, 내화 파편 또는 강철을 보호하고 주조 중 점착을 방지하는 데 사용되는 상승 및 피복 분말에서 나오는 비금속 재료의 포획 결과로 인한 것입니다(그림 1c). ). 이 등급에 속하는 NMI는 큰 크기로 특징지을 수 있으며 그 기원을 즉시 인식할 수는 없지만 그 존재가 강의 미세 구조 건전성과 관련 기계적 신뢰성을 크게 손상시킬 수 있습니다.

NMI는 강의 품질과 성능에 큰 영향을 미칩니다. 이러한 개재물은 주로 철(Fe), 망간(Mn), Al, 규소(Si), Ca 등의 금속과 O2, S, N2, C, H2와 같은 비금속의 화합물입니다.

다양한 유형의 NMI는 (i) FeO, Al2O3, SiO2, MnO, Al2O3·SiO2, FeO·Al2O3, MgO·Al2O3, MnO·SiO2 등의 산화물 (ii) FeS, CaS, MnS와 같은 황화물, MgS, Ce2S3, (iii) TiN(질화티타늄), AlN, VN(질화바나듐), BN(질화붕소) 등의 질화물, (iv) MnS·MnO, Al2O3·CaS 등의 산황화물, (v) 티타늄(Ti), 바나듐(V) 및 니오븀(Nb) 등의 탄질화물과 같은 탄질화물 및 (vi) Fe3P, Fe2P, Mn5P2와 같은 인화물. 산화물 NMI의 화학적 조성을 설명하기 위한 기본 도구는 삼원상 다이어그램(CaO-SiO2-Al2O3)입니다. 왜냐하면 이것이 이러한 비금속 화합물의 형성을 지배하는 주요 시스템이기 때문입니다. 이 종류의 NMI는 O2 함량을 제거하기 위해 강철 용융물에 추가된 탈산 요소에 의해 형성됩니다. 질화물 개재물은 NMI와 금속 매트릭스 사이의 계면에서 발생하는 응력의 증폭을 증가시키는 독특한 모서리 모양에 의해 악화되는 유해한 효과를 수행합니다.

광물학적 함량에 따라 O2 개재물은 (i) FeO, MnO, Cr2O3(산화크롬), SiO2, Al2O3 등과 같은 유리 산화물, (ii) 페라이트, 크롬철광 및 알루미네이트와 같은 스피넬로 분류됩니다. iii) Fe, Mn, Cr(크롬), Al(알루미늄) 및 W(텅스텐) 산화물과 결정질 규산염이 혼합된 SiO2와 같은 규산염.

NMI의 또 다른 분류는 안정성입니다. NMI는 다소 안정적이거나 불안정합니다. 불안정한 내포물은 Fe 및 Mn의 황화물과 일부 유리 산화물입니다.

내포물의 형태에 따라 내포물은 (i) 구형, (ii) 소판 모양 또는 (iii) 다면체 모양을 가질 수 있습니다. 내포물의 구형이 바람직하다. MnS, 옥시황화물, 철 알루미네이트 및 규산염과 같은 특정 내포물은 구형입니다. 내포물의 혈소판 모양은 바람직하지 않습니다. Al 탈산강은 결정립계를 따라 위치한 박막 형태의 MnS를 함유한다. 다면체 모양의 내포물은 그다지 해롭지 않습니다.

초기에 청정도와 관련된 화학 원소는 대부분 멘델레예프 주기율표의 비금속이며, 이는 고체보다 액체강에서 더 높은 용해도를 나타내기 때문입니다. 이들은 주로 C, N2, O2, P, S, Se 및 H2입니다. 이 목록에 B(붕소), As, Sb 및 Te(텔루륨)와 같은 표의 준금속 이웃을 추가할 수 있습니다. 이들 원소 중 일부는 1차 원료(P, S, As, Sb) 또는 고로의 뜨거운 금속에서 유래하는 반면, 나머지 대부분은 대기 오염(O2, N2, H2) 및 철강 제조에 사용되거나 자발적으로 추가되는 작업 방식(C, Se, Te 및 B)입니다.

황화물은 종종 산화물 개재물을 수정하기 위해 적용된 Ca 처리의 결과이지만, 작고 미세하게 분산된 고내화성 CaS 개재물은 주조(노즐 막힘) 및 손상 효과에 해로울 수 있습니다. 반대로 MnS NMI(종종 CaS와의 조합으로 수정됨)는 강철 가공 중 절삭 공구 작업성에 유용합니다.

NMI의 기원에서 세 가지 주요 메커니즘이 인식되었습니다. 이러한 메커니즘은 금속 매트릭스에 대한 비금속 단계의 손상 효과와 관련이 있습니다. 이러한 메커니즘은 NMI를 (i) NMI 주변의 응력장을 증폭하는 노칭 요소, (ii) NMI 주변으로 응력장을 생성하는 NMI로 점진적으로 이동하는 가스의 가압 탱크, 및 (iii) 다음과 같은 비금속 상으로 간주합니다. 금속 상 및 유리 세라믹 상과 관련된 다른 열팽창 계수로 인해 잔류 응력을 생성합니다.

강철 청결도 평가 방법

강철에 포함된 실제 함유물 함량을 정확하게 아는 것은 강철 품질을 개선하고 강철로 만들어진 구성 요소의 성능을 예측하는 데 매우 중요합니다. 철강의 청정도를 연구하고 관리하기 위해서는 정확한 평가 방법을 갖는 것이 중요합니다. 개재물의 양, 크기 분포, 모양 및 조성은 철강 생산의 모든 단계에서 측정되어야 합니다. 측정 기술은 정확하지만 비용이 많이 드는 직접 방법에서 빠르고 저렴하지만 상대적 지표로만 신뢰할 수 있는 간접 방법에 이르기까지 다양합니다.

직접 방법

강철 청결도를 평가하는 몇 가지 직접적인 방법이 있으며 아래에 요약되어 있습니다.

금속 조직 현미경 관찰(MMO) – 이것은 강철 샘플을 통해 2차원 슬라이스를 광학 현미경으로 검사하고 눈으로 정량화하는 전통적인 방법입니다. 그 결과는 JK 기준 척도와 같은 차트를 사용하여 평가됩니다. 이 기술은 2미크론에서 15미크론 사이의 개재물을 검증하는 데에만 적합하며 매우 작은 샘플 크기로 제한됩니다. 이 방법은 내포물의 화학적 조성에 대한 데이터를 제공하지 않습니다. 복잡한 모양의 내포물을 통해 슬라이스를 해석할 때 문제가 발생합니다. 2차원 결과를 3차원 현실과 연관시키는 몇 가지 방법이 있지만 일반적으로 매우 문제가 많습니다.

이미지 분석 – 이것은 회색조 컷오프를 기반으로 어두운 영역과 밝은 영역을 구별하기 위해 비디오 스캔 현미경 이미지의 고속 컴퓨터 평가를 사용하여 눈 평가를 향상시키는 MMO의 개선 사항입니다. 이 방법은 MMO보다 더 큰 영역과 더 많은 Inclusion 수를 쉽게 평가할 수 있지만 NMI에 대한 Scratch, Pitting 및 Stain을 오인하는 것과 같은 오류가 발생할 수 있습니다.

설퍼 프린트 – 이것은 유황이 풍부한 영역을 에칭하여 거시적 내포물과 균열을 구별하는 인기 있고 저렴한 거시적 방법입니다. 다른 2차원 방법과 동일한 문제가 발생합니다.

파란색 파괴 테스트 – 0.5mm보다 큰 매크로 내포물을 표시하는 데 사용되는 역사적으로 잘 확립된 기술입니다. 경화, 파단 및 청색 강화 처리된 막대 단면 영역에서 수행되어 결함의 가시성을 높입니다.

슬라임(전기분해)법 – 정확한 방법이지만 시간이 많이 걸립니다. 비교적 큰(200g ~ 2kg) 강철 샘플은 염산(HCl)에 완전히 용해되고 용해되지 않은 상태로 남아 있는 NMI는 계수 및 추가 분석을 위해 수집됩니다. 또는 FeO 개재물을 보호하기 위해 FeCl2 또는 FeSO4 용액에 담근 강철 샘플에 전류를 인가하여 대부분의 용해를 수행합니다. 이 방법은 개별적이고 온전한 내포물을 드러내는 데 사용됩니다.

전자빔(EB) 용해 – 강철 샘플은 진공 상태에서 전자빔에 의해 녹습니다. 내포물은 상부 표면으로 떠다니며 용융된 샘플 위에 뗏목을 형성합니다. 일반적인 EB 지수는 포함 뗏목의 특정 영역입니다. 향상된 방법 EB-EV(극단값)가 Inclusion 크기 분포를 추정하기 위해 개발되었습니다. 이것은 뗏목의 여러 필드에서 최대 포함 크기를 측정하고 지수 포함 크기 분포를 가정하여 전체 뗏목에 걸쳐 결과를 외삽하여 수행됩니다.

냉각 도가니(CC) 용융 – EB 용융에서와 같이 개재물이 먼저 용융된 시료의 표면에 집중됩니다. 냉각 후 샘플 표면이 용해되고 포함물이 용질에서 여과됩니다. 이 방법은 슬라임 추출을 향상시킵니다.

주사 전자 현미경(SEM) – 이 방법은 검사된 각 Inclusion의 3차원 형태와 구성을 명확하게 나타냅니다. 조성은 전자 프로브 마이크로 분석기(EPMA)로 측정됩니다. SEM은 넓은 영역을 평가할 수 있으며 포함 화학, 형태 및 크기에 대한 풍부한 데이터를 제공합니다.

펄스 식별 분석(PDA)이 포함된 광학 방출 분광법(OES) – OES 방법은 일반적으로 철강의 용존 원소 분석에 사용됩니다. 이 기술은 시료 수집 후 10분 이내에 총 O2 함량, 미세 내포물의 크기 분포 및 조성을 분석할 수 있도록 더욱 개선되었습니다. 고체 개재물(OES-PDA)을 구별하기 위해 방출 스파크의 주파수에서 빛 기록이 이루어집니다. 용존 원소의 배경 신호와 개재물 등의 이질성으로 인한 외란 신호 간의 광비를 최적화하기 위해 전기적 특성을 정의합니다. 고강도 Al 피크 스파크의 수가 PDA 지수입니다.

분석 서프보드(MIDAS)에 의한 Mannesmann 포함 감지 – 강철 샘플을 먼저 압연하여 다공성을 제거한 다음 초음파로 스캔하여 고체 개재물 및 복합 고체 개재물/기공을 감지합니다. 이 공법은 최근 '액체 샘플링 열간 압연(LSHP) 공법으로 재발견되었습니다.

레이저 회절 입자 크기 분석기(LDPSA) – 이 레이저 기술은 슬라임과 같은 다른 방법을 사용하여 강철 샘플에서 추출된 개재물의 크기 분포를 평가할 수 있습니다.

기존 초음파 스캐닝 (CUS) – 이 방법은 응고된 강철 샘플에서 20미크론보다 큰 개재물의 크기 분포를 얻을 수 있습니다.

원추 샘플 스캔 – 이 방법에서는 표면에서 중심선까지를 포함하여 샘플 영역의 모든 위치에서 표면 개재물을 자동으로 감지하는 고체 초음파 시스템과 같은 나선형 감지기로 연속 주강의 원뿔 모양 볼륨을 스캔합니다.

단순 열분해(FTD) – 1400~1600℃의 Al2O3계 산화물 또는 1900℃의 내화 개재물과 같이 서로 다른 산화물의 개재물은 다른 온도에서 선택적으로 환원됩니다. 총 O2 함량은 각 가열에서 측정된 O2 함량의 합입니다. 단계.

레이저 마이크로프로브 질량 분석법(LAMMS) – 개별 입자에 펄스 레이저 빔을 조사하고 화학적 상태로 인해 특성 스펙트럼 패턴에 대해 이온화 임계값 이상의 가장 낮은 레이저 강도를 선택합니다. LAMMS 스펙트럼의 피크는 참조 샘플 결과와의 비교를 기반으로 요소와 연결됩니다.

X선 광전자 분광법(XPS) – 이 방법은 X선을 사용하여 10미크론보다 큰 개재물의 화학적 상태를 매핑합니다.

오거 전자 분광법(AES) – 이 방법은 전자빔을 사용하여 광 산란 방법의 화학적 상태를 매핑합니다. 슬라임과 같은 다른 방법을 사용하여 강철 샘플에서 추출한 개재물의 광 산란 신호를 분석하여 크기 분포를 평가합니다.

액체 금속 청정도 분석기(LIMCA) – 이것은 액체에서 직접 개재물을 감지하는 온라인 센서입니다. 작은 구멍을 통해 이 센서로 유입되는 입자는 간격을 가로질러 전기 전도도를 변경하기 때문에 감지됩니다.

쿨터 카운터 분석 – 이 방법은 LIMCA와 유사한 방식으로 슬라임에 의해 추출되어 물에 현탁된 내포물(sub-micron보다 큰 내포물)의 크기 분포를 측정하는 데 사용할 수 있습니다.

액체 시스템용 초음파 기술 – 이 방법은 초음파 펄스의 반사를 캡처하여 액체강의 온라인 개재물을 감지합니다.

침지 초음파 검사 방법 – 더 큰 내포물을 테스트하는 데 사용되며 인상적인 결과를 생성합니다. 크기가 120미크론 이상인 개재물을 테스트하기 위해 물 탱크에 담근 500,000 cum steel의 단일 샘플을 평행하게 밀링하고 10MHz 프로브로 스캔합니다. 이는 16,000번의 파란색 파손 테스트와 동일합니다. 이 테스트는 내포물의 화학적 구성에 대한 정보를 생성하지 않지만 프로세스에 대한 중요한 도구입니다. 더 작은 내포물을 테스트하기 위해 초음파 프로브의 주파수를 15MHz, 25MHz, 50MHz 또는 그 이상으로 높일 수 있습니다. 그러나 주파수와 해상도가 증가함에 따라 샘플링된 볼륨의 크기는 감소합니다.

간접적 방법

비용, 시간 요구 사항 및 샘플링의 어려움으로 인해 철강 산업에서는 일반적으로 전체 O2, N2 픽업 및 기타 간접 방법을 사용하여 철강 청정도를 측정합니다.

총 O2 측정 -강의 총 O2는 자유 O2(용존 O2)와 NMI로 결합된 O2의 합입니다. 자유 O2 또는 '활성' O2는 O2 센서를 사용하여 비교적 쉽게 측정할 수 있습니다. 이것은 Al과 같은 탈산 요소를 사용한 평형 열역학에 의해 제어됩니다. 유리 O2는 크게 변하지 않기 때문에 총 O2는 강철에 포함된 산화물 개재물의 총량을 간접적으로 측정할 수 있습니다. 강철에 있는 큰 개재물의 적은 수와 총 O2 측정을 위한 작은 샘플 크기(보통 20g)로 인해 샘플에 큰 개재물이 없을 가능성이 높습니다. 샘플에 큰 내포물이 있더라도 비정상적으로 높은 판독값으로 인해 할인될 가능성이 있습니다. 따라서 총 O2 함량은 실제로 작은 산화물 개재물의 수준을 나타내지만 더 큰 것은 아닙니다. 그러나 낮은 총 O2 함량은 큰 산화물 개재물의 가능성을 줄입니다. 따라서 총 O2는 여전히 강철 청결도의 매우 중요하고 일반적인 지표입니다. LCAK 강의 총 O2는 새로운 기술이 구현됨에 따라 시간이 지남에 따라 꾸준히 감소했습니다. 예를 들어, 진공 탈기 장치가 있는 제철소는 국자 가스 교반만 있는 제철소(35ppm ~ 45ppm)보다 낮은 총 O2(10ppm ~ 30ppm)를 달성합니다. 총 O2는 일반적으로 레이들에서 40ppm, 턴디쉬에서 25ppm, 주형에서 20ppm, 주강에서 15ppm과 같은 모든 처리 단계 후에 떨어집니다.

N2 픽업 – 제강 용기(특히 레이들 및 턴디쉬) 간의 N2 함량 차이는 이송 작업 중 동반된 공기의 지표입니다. 탈산 후, 강철의 낮은 용존 O2 함량은 공기의 빠른 흡수를 가능하게 합니다. 따라서 N2 픽업은 총 O2, 철강 청정도 및 재산화 개재물로 인한 품질 문제에 대한 조잡한 간접 측정값으로 사용됩니다. 새로운 기술의 구현과 향상된 작동으로 N2 픽업은 수년에 걸쳐 사라졌습니다. 일반적으로 N2 픽업은 국자에서 금형까지 1ppm에서 3ppm으로 제어할 수 있습니다. 공기 비말동반을 줄이기 위한 최적의 이송 작업을 통해 N2 픽업은 정상 상태 주조 동안 1ppm 미만으로 낮출 수 있습니다. LCAK 철강의 N2 수준은 대부분의 철강 공장에서 일반적으로 30ppm에서 40ppm 수준으로 제어됩니다. 주로 제강 전로나 전기로 작업에 의해 제어되지만 정련 및 슈라우드 작업의 영향을 받습니다.

용존 Al 손실 측정 – LCAK 강의 경우 Al 손실은 또한 재산화가 발생했음을 나타냅니다. 그러나 이것은 Al도 슬래그에 의해 재산화될 수 있기 때문에 N2 픽업보다 정확도가 떨어집니다.

슬래그 조성 측정- 작업 전후의 슬래그 조성 변화 분석은 슬래그에 대한 개재물 흡수를 추정하기 위해 해석될 수 있습니다. 또한 특정 용기의 슬래그 비말동반은 슬래그 및 포함 조성의 미량 원소를 일치시켜 결정할 수 있습니다.

수중 입구 노즐(SEN) 막힘 – 막힘으로 인한 짧은 SEN 수명은 일반적으로 낮은 수준의 강철 청결도를 나타냅니다. LCAK 강의 작은 Al2O3 함유물은 노즐 막힘을 일으키는 것으로 알려져 있습니다. 따라서 SEN 막힘 빈도는 강철 청결도를 평가하는 또 다른 조잡한 방법입니다.

따라서 강철 청정도를 평가하는 데 이상적인 단일 기술은 없음을 알 수 있습니다. 일부 기술은 품질 모니터링에 더 나은 반면 다른 기술은 문제 조사의 관점에서 더 좋습니다. 따라서 철강 플랜트의 철강 청정도를 보다 정확하게 평가하기 위해서는 여러 가지 방법을 함께 결합할 필요가 있습니다. 내포물의 신뢰할 수 있는 정량화를 통해 차세대 청정강을 개발할 수 있었습니다.

청정강을 위한 기술 및 운영 관행

2차 제강은 통제된 조건에서 액강에 첨가할 수 있을 뿐만 아니라 신중한 슬래그-금속 교반, 슬래그 감소, 온도 트리밍, 개재물 유착, 제거에 기여하기 때문에 철강 청정도를 관리하는 도구가 되었습니다. 슬래그 및 조성 제어, 진공 탈기 및 때때로 C 탈산 등의 부유 및 포획에 의해 철강 엔지니어링에 필요한 기능이 철강 생산자에게 제공되었으며 이들 중 일부가 모든 등급의 철강에 사용되고 있습니다. 상업용 품질과 특수강의 구분을 약간 모호하게 만들었습니다.

2차 제강 및 연속 주조의 중요한 특징 중 하나는 야금 기능이 장비 라인을 따라 공간에 분산되고 시간 규모에 따라 배치되므로 표준화되고 때로는 자동화되고 더 잘 제어될 수 있다는 것입니다. 반면에 오염원은 증가했지만 더 잘 통제할 수 있습니다. 레이들에서 턴디쉬(레이들 노즐, 슬라이딩 게이트 및 래들 스트림 가스 보호 등), 턴디쉬(분말, 둑, 댐 및 배플, 버블링 요소 등), 턴디시에서 몰드(노즐, 슬라이딩 게이트 또는 스토퍼 로드, 침수 노즐 및 가스 버블링 등), 금형(금형 분말, 금형 레벨 제어 및 잠긴 노즐 형상 등), 연속 주조 자체(직선, 곡선 금형, 직선 금형 및 곡선, 전자기 교반, 전자기 브레이크 및 횡형 금형 얇은 슬래브 캐스터 등), 모두 공정 체인의 일부가 되어 진정한 야금 반응기로 변모했습니다. 'tundish metallurgy'라는 표현이 보편화되었으며 연속 주조기, 특히 금형은 NMI의 운명이 계속해서 결정되는 야금 반응기 역할도 합니다.

철강의 청정도를 향상시키기 위한 2차 제강 공정 전반에 걸친 이러한 수많은 기술 및 운영 관행에는 탈산제 및 철 합금의 첨가 시간 및 위치, 2차 제강 공정의 범위 및 순서, 교반 및 이송 작업이 포함됩니다. , 슈라우드 시스템, 턴디쉬 기하학 및 관행, 다양한 야금 플럭스의 흡수 능력, 주조 관행.

NMI의 형성과 화학 성분의 제어는 생산 공정의 여러 단계와 이를 수행하는 산업 시스템을 포함합니다. 생산 공정은 (i) 턴디시와 몰드(연속 주조 공정) 사이 및 래들과 주조 기둥 사이의 노즐 막힘과 관련된 주조 작업 중 어려움과 관련된 문제를 피하기 위해 각 단계에서 신중하게 구현되어야 합니다. (잉곳 주조 공정) 및 (ii) 강의 기계적 특성에 대한 해로운 영향.

BOF(기본 산소로) 또는 EAF(전기 아크로)에서 제강이 끝날 때 O2는 C와 평형을 이루며, 이는 낮은 C 강종(0.02% C의 경우 1250ppm O2)에 대해 매우 높은 수준을 의미합니다. 강을 단순히 응고시키면 Fe, S, O2의 공융이 수지상계에 석출되는 반면 응고 초기에는 강한 C 탈산이 일어나 표면 근처에 블로홀이 가득 찬 리밍 강이 생성됩니다. 다공성일 뿐만 아니라 생성된 강철은 열간 압연 또는 열간 단조 작업 및 이후 실온에서 사용하는 동안 취성입니다.

O2 및 S 철 공융의 침전을 피하기 위해 탈산제(C, 특히 감압하에서 Mn, Si, Al, Ca 및 Ti 등) 및 탈황제(Mn 및 Ca)가 공정에 도입되어 촉진 세 번째 단계가 침전되고 리밍이 완전히 방지되는 새로운 평형. 세 번째 단계는 내인성 NMI(산화물, 질화물, 탄화물, 황화물, 인화물 등)를 구성하며, 이는 일반적으로 국자에서 액체강에서 처음 생성됩니다. These equilibriums can be implemented by adding deoxidizing agents into liquid steel by bulk additions or wire injection or by ensuring that the liquid metal is in equilibrium with an active metallurgical slag of the proper composition.

The population NMIs changes all the time, since the existing inclusions coalesce, float out and get finally adsorbed in a slag or a simple covering powder or flux, by aggregation against refractory in the ladle, the tundish or inside nozzles that some of them (solid non-metallic inclusions, like Al2O3 or spinels) tend to clog. Steel and slag change as well, and inclusions entertain complex connection with them, at equilibrium, if time allows, or out of it. Gas evolution at the solidification front can still take place if N2 and H2 are not properly controlled. More inclusions appear, since temperature drops, which generally means more precipitation, or solidification starts, or O2 penetrates the system (reoxidation),from the slag, the refractories, from the atmosphere at refractory junctions (sliding gates, submerged nozzle mounting, and across the refractories etc.), or because the slag or the refractories generate new inclusions or release inclusions previously captured. The latter is known as the exogenous NMIs. Of course, the trend is generally towards improved cleanliness with all these mechanisms are being deeply looked into for finding counter-measures.

An important point regarding reoxidation is that the phenomenon does not take place at thermo-dynamic equilibrium, but rather generates oxides of whichever element happens to meet the incoming O2, most often generating Fe oxides. Out of the equilibrium in deoxidized liquid steel, these oxides later reverse back to equilibrium NMIs, if time permits.

The distinction between endogenous and exogenous NMIs is however somewhat ad-hoc, as deoxidation or reoxidation are actually an integral parts of the total process of the steelmaking and both result from the technology put in place to produce steel. As an example, deoxidation does not take place inside liquid steel, but at the interface of the deoxidizing agent injected.

NMIs are large enough to interact with the metal matrix as mechanical discontinuities, basically like holes. There are other third phases in steel of much smaller dimensions called precipitates, which interact with the matrix as the scale of dislocations or even at atomic scale. Precipitates, normally carbides or nitrides, constitute the key features of the micro-alloying of steels or of more substantial alloying like in tool steels or in stainless steels.

Steel refining and continuous casting operations have important effects on improving steel cleanliness. A systematic study of inclusion removal carried out in a steel plant has indicated that the ladle treatment drops inclusions by around 65 % to 75 %, the tundish removes inclusions by around 20 % to 25 %, although reoxidation can sometimes occur, and the mould removes inclusions around 5 % to 10 % of the total inclusions.

Ladle operations

The tap O2 content is measured during tapping the liquid steel in the ladle or before the addition of the deoxidizing agents. The value is typically high. It varies in a wide range (250 ppm to 1200 ppm) depending on the primary steelmaking practice. Al additions when used to deoxidize the steel, create larger amounts of Al2O3. This suggests that a limitation on tap O2 content is to be imposed for clean steel grades. However, there is no correlation between furnace practice and steel cleanliness, since around 85 % of the Al2O3 clusters formed after large additions of Al, float out to the ladle slag, and that the remaining clusters are smaller than 30 microns. Naturally, the decision to ignore tap O2 depends on the time available to float inclusions and on the availability of ladle refining, which can remove most of the generated inclusions. However the tap O2 content strongly affects the decarburization rate for producing ultra low C steel.

FeO and MnO in slag – An important source of reoxidation is the carryover slag from the converter to the ladle, which contains a high content of FeO and MnO. These oxides react with the dissolved Al to generate Al2O3 in liquid steel, owing to the strong favourable thermodynamics of the reactions 3FeO (l) + 2Al =Al2O3 + 3Fe (l), and 3MnO + 2Al =Al2O3 + 3Mn (l). The higher is the FeO and MnO content in the ladle slag, the greater is the potential for reoxidation and the corresponding generation of the Al2O3 inclusions. Many slivers in the final product have been traced to reoxidation that originated from FeO in the ladle slag.

Many counter-measures can be adapted to lower FeO and MnO contamination. These counter-measures are (i) minimizing of slag carryover from converter to ladle during tapping, (ii) increasing aim turndown C, (iii)avoiding the reblows, thus minimizing the dissolved O2 content in the steel and reduce the amount of FeO in the furnace slag, (iv) use of a sub-lance in the BOF substantially reduces the frequency of reblows, (v) use of an efficient mechanical slag stopper, such as a slag ball (which floats in steel and sinks in slag), and (vi) using other sensors which are alternatively available. A thick ladle slag layer after tapping suggests high slag carryover problems. In some plants, the ladle slag for critical grades is mechanically skimmed at the ladle furnace to a thickness in the range of 25 mm to 40 mm.

Ladle slag reduction treatment – It has been found that minimizing slag carryover, together with adding a basic ladle slag and basic lining to lower the ladle slag to less than 1 % to 2 % of FeO + MnO, can reduce total O2 content to 10 ppm for LCAK steel. Another way to lower the FeO + MnO content of the ladle slag is to add a slag conditioner (i.e. slag reduction or deoxidation treatment), which is a mixture of Al and burnt lime or limestone. There is a drop in FeO + MnO content after ladle slag reduction treatment. On an average, this treatment lowers the FeO + MnO level to below 5 %. This results in sharp improvement of coil cleanliness.

Effect of vacuum treatment and ladle stirring – Vacuum treatment of liquid steel started with the production of engineering steels for the automotive, power, and the aircraft sectors with the purpose of increasing the reliability and life of the mechanical parts of vehicles or nuclear reactors. The major need is to control the H2 level in liquid steel (to less than 1 ppm in a C steel) in order to avoid its departure at solidification and its entrapment in the solid, which leads to serious integrity defects during the use of the steel part. The use of vacuum, which removes H2 straight forwardly, came into existence in the steelmaking shops, using various technologies like tank degassing, stream degassing, and DH and RH (Rheinstahl Heraeus) ladle degassing processes. The vacuum degassing besides reducing the non-metallic inclusions, also allows other benefits such as (i) C deoxidation, which has the major advantage of producing gaseous deoxidation products, (ii) intensive stirring with its several advantages, (iii) allows for the time management in the logistics of ladle flow, hence on the quality of temperature control of liquid steel, and (iv) reheating of the liquid steel by Al and O2 injections.

Ladle stirring and the ladle degassing processes greatly promote inclusion growth and removal. The effect of vacuum treatments on the cast steel inclusion levels shows the improvement of steel cleanliness over argon (Ar) stirring in the ladle. The pronounced benefit of Ca-based powder injection is due to its greater stirring power in addition to its primary effect of deoxidization and liquefying inclusions. The vacuum degassing and Ca treatment together can drop the total O2 to 15 ppm level.

However, excessive stirring is detrimental, since the upward circulation of steel onto the slag layer can expose an ‘eye’ region of the steel surface to reoxidation as well as due to the refractory erosion. Sufficient stirring time (more than 10 min) after the addition of ferro-alloys is also important, to allow the Al2O3 inclusions to circulate upto the slag and be removed. In some plants, the practice of first stirring vigorously to encourage the collision of small inclusions into large ones, followed by a ‘final stir’ which slowly re-circulates the steel to facilitate the removal of inclusions into the slag while minimizing the generation of more large inclusions via collisions.

Tundish operation

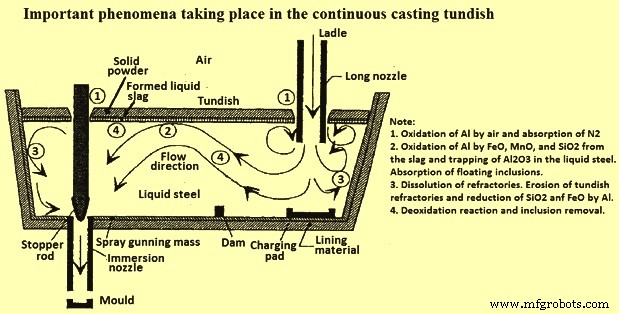

Important phenomena which are taking place in the tundish are shown the Fig 2. The factors which are affecting the steel cleanliness are (i) casting transitions, (ii) tundish refractory lining, (iii) tundish flux, (iv) gas stirring, and (v) tundish flow control.

Fig 2 Important phenomena taking place in the continuous casting tundish

Casting transitions – Casting transitions occur at the start of casting, during ladle exchanges and SEN (submerged entry nozzle) changes, and at the end of the casting sequence. Inclusions are often generated during transitions and can continue for a long time, hence contaminate a large quantity of steel. During these unsteady casting periods, slag entrainment and air absorption are more likely, which induce reoxidation problems

During the first casting heat, the entrainment of air and slag in the tundish pour box due to the turbulence during ladle open is accompanied by an initial maximum in total O2 content in the tundish (including both slag and Al2O3 inclusions). Open pouring at the start of the casting causes total O2 in tundish to increase to twice normal levels for more than an entire heat. Several minutes of filling are needed before tundish flux can be added. Eventually, during steady casting, the total O2 decreases to lower levels, consisting mainly of Al2O3.

One improvement during ladle transitions is to stop the flow of liquid into the mould until the tundish is filled and to bubbling gas through the stopper to promote inclusion flotation. Another improvement effect is to open new ladles with submerged shrouding. With this measure, the total O2 is decreased with more consistent quality throughout the sequence. Near the end of a ladle, ladle slag can enter the tundish, due in part to the vortex formed in the liquid steel near the ladle exit. This phenomenon needs some steel to be kept in the ladle upon closing (example 5 ton ‘heel’). In addition, the tundish depth drops after ladle close, which disrupts normal tundish flow and can produce slag vortexing, slag entrainment, and increased total O2 in the mould.

턴디쉬 내화 라이닝 – Dissolved Al in the liquid steel reacts with an O2 source in the lining refractory. The extent of this reaction can be quantified by monitoring the Si content of the liquid steel. The O2 for the reaction can come from CO (carbon monoxide) when C in the refractory reacts with binders and impurities or from SiO2 refractory decomposition. SiO2 based tundish linings are worse than MgO based sprayed linings.

Tundish flux – The tundish flux is to carry out many functions. Firstly, it is to insulate the liquid steel both thermally (to prevent excessive heat loss) and chemically (to prevent air entrainment and reoxidation). Further, the tundish flux with lower SiO2 content can decrease N2 pick-up from the ladle to the mould substantially. Secondly, in ideal circumstances, the flux is also to absorb inclusions to provide additional steel refining. A normal tundish flux is burnt rice husk, which is inexpensive, a good insulator, and provides good coverage without crusting. However, rice husk is high in SiO2 (around 80 %), which can be reduced to form a source of inclusions. Also, rice husk is very dusty and with their high C content, (C around 10 %), can contaminate ultra low C steel.

Basic flux (CaO-Al2O3-SiO2 based) is theoretically better than burnt rice husk at refining LCAK steels, and has been correlated with lower O2 in the tundish. Use of basic tundish flux (CaO-40 %, Al2O3-24 %, MgO-18 %, SiO2-5 %, Fe2O3-0.5 %, and C-8 %), together with baffles, significantly lowers the total O2 fluctuation, as compared to the flux (CaO-3 %, Al2O3-10 % to 15 %, MgO-3 %, SiO2- 65 % to 75 %, and Fe2O3-2 % to 3 %). The basic flux, however, show similar results for other parameters as compared to rice husk, may be because the basic flux also contains a high content of SiO2. The basic flux is thus ineffective since it easily forms a crust at the surface, owing to its faster melting rate and high crystallization temperature. Also, basic flux normally has lower viscosity, and hence it is more easily entrained. To avoid these issues, some steel plants use a two-layer flux, with a low-melting point basic flux at the bottom to absorb the inclusions, and a top layer of rice husk to provide insulation, which lowers the total O2.

Tundish stirring – Injecting inert gas into the tundish from its bottom improves mixing of the liquid steel, and promotes the collision and removal of inclusions. This technology lowers the total O2 in the tundish. The danger with this technology is that any inclusions-laden bubbles which escape the tundish and become entrapped in product result into severe defects in the product.

Tundish flow control -The tundish flow pattern is to be designed to increase the liquid steel residence time, prevent the ‘short circuiting’ and promote inclusions removal. Tundish flow is controlled by its geometry, level, inlet (shroud) design, and flow control devices such as impact pads, weirs, dams, baffles, and filters. The tundish impact pad is an inexpensive flow control device which suppresses turbulence and prevents erosion of the tundish bottom where the liquid steel stream from the ladle impinges the tundish. The incoming stream momentum is diffused and allows the naturally buoyancy of the warm incoming steel to avoid short circuiting, particularly at startup. Together with weir and dam, the impact pad improves steel cleanliness, especially during ladle exchanges.

Transfer operations

One of the most important sources of O2 pick-up is atmospheric reoxidation of steel during the transferring from ladle to tundish or from tundish to mould. This generates inclusions which cause production problems such as nozzle clogging, in addition to defects in the final product. Optimization of shrouding system is very important to prevent this phenomenon. Using a shroud lowers the N2 pick-up relative to open pouring. Replacing the tundish pour box with a ladle shroud and dams also lowers the N2 pick-up (ladle to tundish) and also lowers the slag entrainment during transitions.

Ladle opening – Ladle self open is a heat in which the ladle nozzle does not have to be lanced open, but opens on its own. When the nozzle is to be lanced open, then the shroud is to be removed. The cast is unshrouded from ladle to tundish during the first 600 mm to 1200 mm of the cast, and hence the reoxidation by air occurs. Hence, the total O2 level for the self-open ladle is lower than the lanced-opened ladle. Careful packing ladle opening sand is helpful to realize ladle self open.

Argon protection – Argon protection is used to prevent the liquid steel from air reoxidation. When adding the tundish flux too early, the flux can be entrapped into liquid steel and cast into the steel, thus normally there is no protective cover for the first few minutes of a cast. Also at the period of ladle opening, air is very easy to reach liquid steel. The effects of these two factors can last upto 15 minutes into the cast for a tundish of 60 ton capacity. For countering this problem, purging the tundish with inert gases (to displace the air) prior to opening the ladle into the tundish is adopted in some steel plants. Another measure to improve shrouding system for lowering of total O2 is to incorporate an appropriate gas injection.

Sealing issues –For decreasing the N2 pick-up during continuous casting, the factors normally considered are sealing of shroud from ladle to tundish, and SEN from tundish to the mould.

Nozzle clogging – In addition to interfering with production, the clogging of tundish nozzle and SEN is detrimental to steel cleanliness for three reasons. Firstly, dislodged clogs either become trapped in the steel, or they change the flux composition, leading to defects in either case. Secondly, clogs change the nozzle flow pattern and jet characteristics leaving the nozzle, which disrupt flow in the mould, leading to slag entrapment and surface defects. Thirdly, clogging interferes with mould level control, as the flow control device tries to compensate for the clog. Several practices can used to minimize clogging. In addition to taking general measures to minimize inclusions, clogging via refractory erosion can be countered by controlling nozzle refractory composition, (example avoiding of Na, K, and Si impurities), or coating the nozzle walls with pure Al2O3, BN, or other resistant materials.

Mould and continuous casting machine (CCM) operation

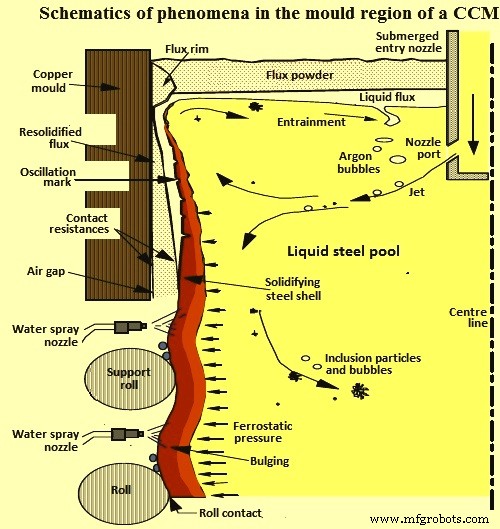

The casting of liquid steel in a continuous casting machine (CCM) involves many phenomena, shown in Fig 3, which have far reaching consequences on the strand quality. Inclusions carried into the mould through the nozzle include deoxidation products, nozzle clogs, and entrained of tundish/ladle slag (reoxidation by SiO2, FeO, and MnO in the slag), and reoxidation products from air absorption from nozzle leaks. Mould slag can be entrained by excessive top surface velocities or level fluctuations. New inclusions can precipitate as the superheat drops, such as TiO2 inclusions in Ti-treated steels. On the other hand, inclusions can be removed into the slag/steel interface by buoyancy flotation, fluid flow transport, and attachment to the bubble surfaces.

Fig 3 Schematics of the phenomena in the mould region of a CCM

The mould is the last refining equipment where inclusions are either safely removed into the top slag layer or get entrapped into the solidifying shell to form permanent defects in the cast product. Important insight into inclusion entrapment has been obtained in the past through collecting statistical data and conducting trials on the operating CCMs. It has been noticed that increasing steel flow rate increases the level of pencil blisters (from Ar bubble entrapment) considerably, while it reduces the level of slivers (from slag entrapment). While measuring the inclusion and bubble distribution in the cast steel, it has been observed that individual 1 mm bubbles are often coated with inclusion clusters, and can be carried from far upstream, even if no gas is injected into the tundish nozzle. It has been also observed that the inclusion entrapment varies from side to side, which suggests a link with variations in the transient flow structure of the lower recirculation zone.

Defects are frequently found associated with transients in the process, such as changes in casting speed, tundish changes, or clogged nozzles. Pencil pipe defects occur intermittently and are rare, relative to the quantity of injected gas. The conclusions made in one of the study are that 80 % the particle are eventually removed to meniscus (20 % entrapped in cast product), and a given particle circulate for upto 300 seconds before being removed or entrapped.

In a CCM with curved-mould, inclusions are preferentially trapped 1 m to 3 m below the meniscus. Thus, inclusions concentrate at one-eighth to one-quarter of the thickness from the top of the inside radius surface, in addition to the surfaces. It has also been reported that the electromagnetic stirring can improve the steel cleanliness by lowering the total O2 content in the cast product. CCM with curved mould machines are known to entrap many more particles than the CCM with straight (vertical) mould, since the inclusion spiral upwards the inside radius, where they collect at a specific distance through the thickness , corresponding to 2 m to 3 m below the meniscus.

It has been reported that the cast speed has its effect on the slivers. High speeds and high variation in casting speed result in a higher rate of slivers. Adequate stable casting speeds can be obtained with the use of a stopper. With a stopper, the speed is no longer determined by the level of steel in the tundish, but by the level of steel in the mould. It is better to control mould level control in the range +/- 3 mm. A beneficial tool for the optimizing of the fluid flow and hence improving the quality of the cast product is the electromagnetic brake (EMBR), which bends the jet and shortens its impingement depth, inclusions thus move more upwards, tend to top powder or be captured by the solidified shell at the surface of the cast product. After the use of EMBR, the inclusions distribution shows that there is a shift to the surface of the cast product.

제조공정

제철소에서 공장까지 고품질 스테인리스가 만들어지는 과정 우리는 천 년 동안 강철을 제조해 왔지만 스테인리스 스틸은 상대적으로 새로운 분야입니다. 1913년 영국의 야금학자 해리 브릴리(Harry Brearley)가 발명했습니다. 그 이후로 화학자, 엔지니어 및 재료 과학자들은 실험을 해왔습니다. 녹 방지 합금으로서 알루미늄과 같은 합금의 녹 방지와 함께 강철과 동일한 재료 특성을 제공할 수 있지만 비용은 더 저렴합니다. 처음에 스테인리스 스틸은 수도 계량기나 펌프의 부품과 우수한 칼붙이 등 작은 용도에 주로 사용되었습니다. 요즘

강철과 판지에 대해 이야기할 때 두 가지 매우 다른 재료를 비교하고 있습니다. 하나는 강하지만 비에 무너질 수 있는 반면, 다른 하나는 몇 년 동안 견디다가 부식으로 죽을 수 있습니다. 그러나 이 두 재료는 인디애나 주 라포트라는 같은 마을에서 만들어지고 있으며 두 재료 모두 산업용 로봇의 도움을 받아 소비자에게 전달될 수 있습니다. IN, LaPorte에 위치한 Enprotech Steel Services는 철강 산업에 엔지니어링, 제조 및 소모품과 같은 서비스를 전문적으로 제공합니다. Enprotech과 같은 회사가 철강 제조