장비 유지 보수 및 수리

운영 중단, 턴어라운드 및 정전(STO)에 대한 기존의 관점은 유지 관리 및 엔지니어링 이벤트로 간주합니다. 이 단순한 견해는 많은 조직에서 보유하고 있습니다. 그러나 보다 현실적이고 총체적인 관점에서는 STO의 영향과 범위가 유지 관리 및 엔지니어링 기능을 훨씬 능가한다는 것을 인식합니다.

STO는 상당한 자본 및 운영 예산을 요구할 수 있습니다. 주주와 이사회의 관심을 끌고 재고 공급망과 고객 관계에 영향을 미칩니다. 따라서 단순한 기능별 이벤트가 아니라 "전체 비즈니스 이벤트"입니다.

모든 잠재적인 결과를 고려할 때 잘 실행된 STO는 조직의 경쟁 우위의 원천이 될 수 있습니다. 그들은 상업적 성과를 높이고, 사기를 높이고, 성과가 좋은 팀을 인정하고, 개인의 경력을 가속화할 수 있습니다.

물론 이러한 성공 그림의 결과는 제대로 실행되지 않은 STO로 인해 조직에 수백만 달러의 수익 손실이 발생하고 운영 비용이 증가하며 관련된 사람들의 경력에 영구적인 손상을 입힐 수 있다는 것입니다. 이는 오래전부터 사실이었으나 현재 대부분의 조직에서 인력과 자원이 감소된 상태에서 운영되고 있는 현재 운영 환경에서 더욱 확대됩니다.

간단히 말해서:오늘날의 야위고 비열한 비즈니스 환경에서 STO는 점점 더 중요한 과제일 뿐만 아니라 점점 더 중요한 기회를 나타냅니다.

STO는 다음 활동 단계로 구성됩니다.

<울> <리>관련된 작업의 세부 계획 및 구성

<리>프로덕션에서 자산 제거

<리>검사 및 작업 수행, 제품 변경, 수리, 개선 활동 또는 이들의 조합

<리>자산/단위/공장을 다시 시작하고 성능 수준을 "해야 하는" 수준으로 복원

STO 작업은 일반적으로 – 항상 그런 것은 아니지만 – 본질적으로 반복적이거나 주기적입니다. STO는 항상 공장, 장치 또는 자산이 오프라인으로 전환되거나 서비스가 중단되는 것과 관련됩니다. 개별 작업 패키지가 완료되면 STO가 완료된 것으로 간주되지 않습니다. STO는 자산, 단위 또는 품목이 서비스를 재개하고 원하는 수준으로 수행될 때만 완료됩니다.

STO는 다른 프로젝트 기반 이벤트보다 더 복잡합니다. 간단히 말해서, 여기에는 정상 작동 중에 접근하거나 볼 수 없는 기계 또는 자산의 검사로 인해 계획된 활동과 계획되지 않은 작업이 모두 포함됩니다.

STO의 정의된 시간 제약 내에서 수행해야 하는 검사에서 발견된 이전에 예측하지 못한 또는 긴급한 작업 요구 사항을 식별할 수 있는 가능성은 신속한 문제 해결 및 의사 결정 기능에 대한 요구 사항을 추가합니다.

잠시 시간을 내어 STO 수행에 대한 조직의 현재 접근 방식을 고려하십시오. 지식과 경험에 크게 의존합니까? 한 두 명의 팀원이 "지난 네 번 그곳에 있었고 무슨 일이 일어났는지 알고 있기 때문에" STO에 중요한 것으로 간주됩니까?

너무 자주 STO의 실행(이 기사의 시작 부분에서 고려한 모든 종속성 및 파급효과 포함)은 한 두 명의 고도로 숙련된 "영웅" 직원이 문제를 해결하거나 STO 동안 "완료"하기 위해 나서는 것입니다. .

그러나 현재 우리에게 닥친 인구 통계학적 변화를 감안할 때 이들 중 많은 사람들이 비교적 짧은 시간 내에 직장을 떠날 운명입니다. 물론 일상적인 질병으로 인한 결근, 다른 부서로의 이동, 다른 회사로의 승진에 추가됩니다.

이전에 의존했던 지식과 경험이 어떤 이유로 더 이상 제공되지 않으면 STO에 의존하는 모든 비즈니스 문제가 위험에 처하게 됩니다.

그렇다면 도전과 기회는 STO 관리에 대해 복제 가능하고 신뢰할 수 있는 프로세스 중심 접근 방식을 채택하는 것입니다. 이 접근 방식은 팀원의 지식과 경험에 전적으로 의존하지는 않지만 활용하고 한 사람에서 다음 사람으로 쉽게 지식을 이전할 수 있습니다.

Kepner-Tregoe의 경험에 따르면 STO 관리의 가장 큰 문제는 다음과 같은 중요한 영역에 있습니다.

1. 직원이든 계약자이든 인력 안전을 보장하는 것은 STO 관리 팀의 최우선 과제입니다. STO는 안전에 대한 수많은 문제를 제시합니다. 많은 수의 계약자가 장비와 프로세스에 대한 지식이 거의 없는 상태에서 처음으로 현장에서 작업할 수 있습니다.

직원은 일상적이지 않고 STO 상황에서만 발생하는 많은 작업을 수행합니다. 예를 들어, 청소, 검사 및 수리는 제한된 공간이나 기타 까다로운 환경에서 특별한 격리 요구 사항으로 수행되는 경우가 많습니다.

2. 효과적인 STO 프로세스의 개발, 배포 및 커뮤니케이션 모든 이해 관계자가 명확하게 이해하고 제시된 복잡한 문제를 통해 조직의 모든 관련 부분을 탐색합니다. 너무 자주 STO 프로세스가 불분명하고 파편화되어 공유되지 않습니다. 지침 프레임워크가 없으면 관련된 복잡한 작업의 조정 및 실행이 극도로 어려워집니다.

STO의 영향을 받는 경우 많은 부서에서 인벤토리 또는 리소스를 계획해야 할 수 있습니다. 일반적인 조정의 부족은 공통적인 접근 방식의 부재로 인해 수많은 다른 방법이 사용되어 조정과 의사 소통이 거의 불가능할 때 더욱 복잡해집니다.

3. 프로젝트 범위 크리프를 관리하는 것은 일반적으로 대부분의 STO 관리 팀에게 가장 큰 과제 중 하나입니다. 공정 또는 자산이 STO인 경우에만 검사가 가능한 STO의 특정 문제입니다(예:필요한 재 라이닝 양을 설정하기 위해 용광로를 여는 경우).

관리자는 계획 및 예산 목표 범위 내에서 새로운 작업을 관리하는 데 더 나은 결정을 내리는 데 도움이 되는 우선 순위 지정 도구가 필요합니다. 이러한 우선 순위 지정 도구가 없으면 STO는 범위 확대를 빠르게 경험하여 일정에서 다른 작업을 줄여 재시역 후 운영 성능에 해로운 영향을 미칠 수 있습니다.

4. 관련 정보 및 측정항목의 캡처, 분석 및 가용성 관리 정보 시스템을 통해 활동을 적절하게 관리하고 향후 개선 사항을 식별할 수 있습니다. 적절한 시간에 올바른 방법으로 올바른 것을 측정하고 적절하게 전달함으로써 STO 리더십은 작업이 실행될 때 다양한 범위의 활동에 대한 통제력을 유지할 수 있습니다.

잘못된 계획은 일반적으로 비용과 시간 초과의 원인이 되지만 향후 STO에서 문제가 계속되면 좋은 측정 및 제어 시스템의 부재를 나타내는 증상인 경우가 많습니다. 이러한 부재는 조직이 경험하는 문제를 이해하고 학습하는 것을 방해하거나 완전히 방지합니다.

5. STO의 요구 사항을 지원하지 않는 비즈니스 프로세스의 존재. 우리는 경험을 통해 조직이 경쟁력을 유지하기 위해 비즈니스 프로세스를 지속적으로 평가(필요한 경우 조정 및 조정)해야 하며 잘못 정렬된 프로세스는 비효율성을 유발한다는 것을 알고 있습니다.

대부분의 조직에서 비즈니스 프로세스는 일상적인 활동을 가능하게 하도록 설계되었습니다. 일반적으로 주요 피크 부하, 특수 원인 이벤트 및 STO에서 요구하는 기타 비정상적인 요구 사항에 대처하도록 설계되지 않았습니다. STO 효율성 향상을 위한 주요 기회는 기본 비즈니스 프로세스를 재설계하여 STO의 요구 사항 및 관련 잠재적인 긴급 작업 요구 사항을 수용할 수 있도록 하는 것입니다.

6. 복잡한 STO 실행 시 비용 관리 및 제어. 기존 보고 및 통제 시스템은 STO가 완료된 후 어느 정도까지는 STO 예산 성과 데이터를 제공하지 않습니다. STO는 STO 전체에 걸쳐 적시에 데이터를 제공하는 비용 모니터링 프로그램을 필요로 하며, 이를 통해 통제 활동이 조치 과정에서 보다 정보에 입각한 선택을 할 수 있습니다.

7. 복잡한 자원의 조정 및 관리. STO, 특히 대규모 STO에는 일반적으로 다양한 수준의 지식과 경험을 보유한 내부 직원과 함께 기술 직원, 기업 엔지니어링, 전문가, 공급업체, 계약자, 정부 기관(안전, 환경 등)이 포함됩니다.

일부 운영 환경에서는 STO 실행을 지원하기 위해 계약자 자원을 사용할 때 현장에 있는 사람의 수가 300% 증가하는 경우가 많습니다. 이는 유도, 격리 교육, 자재 공급 및 장비 조달과 같은 프로세스에 상당한 부담을 줍니다.

내부 팀이 일반적으로 경험이 있더라도 STO는 여전히 개인을 역할에 참여시키고 그들에게 새로운 주요 임무를 수행할 수 있습니다. 명확한 의사소통 및 관리 프로토콜이 없으면 근무일의 최대 30%가 적절한 지침을 기다리거나 문제가 발생했을 때 해결 방법을 찾는 데 시간을 낭비할 수 있음이 경험에 나타났습니다.

8. 조직을 사후 대응에서 사전 대응으로 전환합니다. 반응적인 문화를 버리고 문제가 영향을 미치기 전에 예상하고 해결하는 방향으로 나아가는 것도 STO 성공에 매우 중요합니다. 모든 조직에는 "오늘을 구하는" 것으로 기억되는 한두 명의 영웅이 있으며 이러한 종류의 영웅심에 대한 개인의 보상은 여러 수준(직업 안정성, 승진, 재정적 인센티브, 인정, 자아 실현)에서 클 수 있습니다.

문제는 조직이 이미 곤경에 처했을 때에만 영웅심이 필요하다는 것입니다. 일이 잘못되지 않도록 생각하고 예방하는 더 가치 있는 영웅적 행동에 대해 얼마나 많은 직원이 보상을 받고 인정을 받고 있습니까? 이것은 아마도 성공적인 STO를 실행하는 데 가장 필수적인 요소일 것입니다.

우리가 알고 있는 몇 안 되는 가장 효율적인 조직은 이미 "가서 하라"는 진언을 "먼저 적절하게 생각하라"는 진언으로 대체했으며 이러한 유형의 행동을 장려하기 위해 성과 및 인정 시스템 측면에서 강조점을 적절하게 조정했습니다. .

9. 다양한 이해관계자의 기대치를 관리합니다. 이전에 언급했듯이 STO는 엔지니어링 이벤트보다 비즈니스 문제가 더 많습니다. 그러나 많은 조직에서 간접 이해 관계자는 정전 관리 프로세스에 거의 관여하지 않습니다. 그러나 한 가지 확실한 것은 재시작이 문제가 되거나 시장에 공급이 문제가 된다면 그들의 목소리가 들릴 것이라는 점입니다.

오늘날 STO 리더의 핵심 기술 요구 사항이자 종종 기술 격차는 계획 프로세스 초기에 주요 이해 관계자 그룹의 참여입니다. 이를 통해 STO의 가능한 위험과 결과에 대한 적절한 의사 소통이 가능하고 영향을 받는 모든 직원이 실행 중에 정보를 얻을 수 있으므로 그에 따라 자신의 운영 영역을 계획할 수 있습니다.

STO 프로세스 최적화

STO 최적화를 위해서는 STO(셧다운-턴어라운드-정전) 프로세스에 존재하는 전체 복잡한 활동 및 관계를 관리하기 위한 전체적인 접근 방식이 필요합니다.

이를 위해서는 몇 가지 요소를 고려해야 합니다. 첫째, STO 활동을 위한 명확하고 공통된 프로세스 프레임워크가 존재해야 합니다. 둘째, STO 프레임워크 내에서 정보 및 활동의 흐름을 주도하는 프로세스가 정렬되고 효율적이어야 합니다.

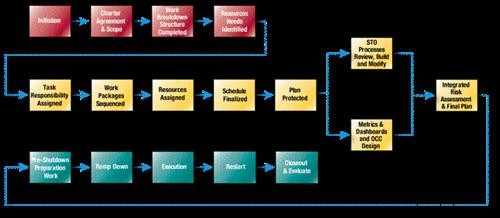

일반적인 STO 모델에는 세 가지 기본 단계가 있습니다. 각 단계 내의 하위 요소와 함께 그림 1에 설명되어 있습니다.

그림 1.

정의

정의 단계에서는 STO를 시작할 때 주요 후원자와 고객을 식별합니다. 또한 비즈니스, 사업부 및 지원 기능을 위한 커뮤니케이션 채널을 제공하여 조직이 STO를 준비할 수 있도록 합니다. STO에 가장 적합한 기간은 운영 프로세스, 고객 요구 사항, 장비 요구 사항, 리소스 및 기타 제약 조건에 대한 데이터를 수집하여 결정됩니다.

이 정보가 처리되면 정의 단계는 STO의 "헌장 및 범위" 요소에서 의사 결정 활동을 추진하며 여기에서 활동에 대한 세부 목표와 경계가 정의됩니다. 범위 고정 및 변경 제어에 대한 프로토콜을 처리하여 조직에서 지원하는지 확인해야 합니다. 이러한 프로토콜이 없으면 시간 및 비용 목표를 달성하는 것이 사실상 불가능합니다.

정의 단계에서는 작업 활동을 정의하고, 작업을 수행하고 기본 위험 평가 활동을 수행하는 데 필요한 리소스 요구 사항과 작업 패키지를 결정하는 세부 프로세스를 통해 팀을 이끕니다. 또한 해체 또는 생산에서 자산 제거와 같은 STO 작업 영역에서 작업 정의를 고려해야 합니다.

이는 재시작 효율성에 큰 영향을 미치고 조직이 재시작을 다른 중요한 영역의 활동과 동기화하는 능력을 방해할 수 있습니다. 재가동 프로세스 자체는 종종 STO 팀에서 계획이 미비하고 과소평가되는 영역이며, 결과적으로 장치가 생산으로 복귀된 후 오랜 기간 동안 생산 효율성이 저하됩니다.

정의 단계가 완료되면 리더십 팀은 STO에 대해 설정된 목표와 목표가 달성 가능한지 여부를 첫 번째로 알 수 있습니다.

계획

계획 단계는 주로 STO 활동의 조직과 관련이 있습니다. 주요 활동은 STO 활동을 구성하는 작업 패키지를 실행하는 데 리소스를 사용할 수 있는지 확인하기 위해 발생합니다. 책임 할당은 필수 기술은 아니지만 사람들이 이용할 수 있는 할당된 리소스 병목 현상에 대한 적절한 수준의 지식, 기술 및 경험을 고려해야 합니다.

이 시점에서 STO 기간의 실행 가능성을 확인하고 식별된 리소스가 STO에 부과된 비용 제약 내에서 식별된 작업을 완료하기에 적절한지 확인하기 위해 작업의 순서를 지정하고 일정을 잡을 수 있습니다.

계획 활동은 또한 조직이 STO의 두 가지 중요하지만 자주 간과되는 측면에 초점을 맞춥니다.

<울> <리>STO 구현을 촉진하기 위한 비즈니스 프로세스 조정 및

<리>향후 개선을 추진하기 위해 균형 잡힌 지표 세트를 추적하기 위한 측정 기준 및 측정 시스템 개발

모든 조직에는 일상적인 운영 활동을 안내하는 비즈니스 프로세스가 있습니다. 조직은 그러한 프로세스에 완전히 만족하지 않을 수 있지만 대부분 존재합니다. STO의 문제는 도입, 계약자 관리, 조달 공급업체 지불, 비용 관리 및 강조 표시를 위한 보고와 같은 주요 STO 활동에 의해 가해지는 증분 부하를 종종 제자리에 있는 운영 프로세스에서 처리할 수 없다는 것입니다. 중요합니다.

STO 팀은 핵심 비즈니스 프로세스의 견고성을 확립하기 위해 프로세스 검토를 수행해야 합니다. 필요한 경우 프로세스가 보다 효과적인 STO를 가능하게 하도록 재설계 및 추가가 이루어져야 합니다. 종종 이 조치를 취하지 않으면 사후 STO 검토 시 이러한 동일한 프로세스가 STO 구현 단계에 부정적인 영향을 미쳤음을 발견합니다.

미터법 및 측정 시스템도 해결해야 하는 구성 요소입니다. 이러한 핵심 시스템은 경영 의사결정, 통제, 인정과 개선을 위한 영역 식별을 위한 정보 제공자입니다.

메트릭은 STO에서 종종 활용되지 않는 영역입니다. 일반적으로 대부분의 중단 메트릭은 시간, 비용 및 전체 STO 목표 달성을 포괄하는 단일 차원의 성능으로 제한됩니다. 이것들은 분명히 근본적인 성공 요인이지만, 팀과 활동에 도움이 될 수 있는 프로세스, 인력, 판촉 및 정치적인 지표 "패밀리"의 다른 중요한 유형은 종종 간과됩니다.

메트릭이 아무리 잘 선택되어도 가치가 있으려면 적절한 빈도를 가지며 에스컬레이션 및 피드백에 대한 프로토콜을 명확하게 이해하는 효과적인 측정 시스템으로 모니터링해야 합니다. 좋은 측정항목은 측정 시스템의 부적절함으로 인해 무효화되지 않더라도 종종 평가절하됩니다.

STO 구현을 시작하기 전에 그룹 간의 인터페이스에 대한 최종 위험 평가가 수행되어야 합니다. 이 단계는 기능 수준에서 수행된 계획 및 위험 평가가 통합 STO 계획의 일부를 구성할 수 있도록 합니다.

프로세스는 마스터 일정, 자원 평준화, 자원 충돌, 책임 할당, 커뮤니케이션 및 문제 에스컬레이션을 위한 인터페이스를 고려합니다. 동시에 모든 pre-STO 작업이 완료되었는지 확인하여 구현 단계가 시작될 때 놀라움이 발생하지 않습니다.

STO가 진행됨에 따라 모든 긴급 작업은 귀중한 시간과 자원을 소모하게 됩니다. 이러한 사전 위험 평가는 긴급 작업을 절대 최소로 유지함으로써 장기적으로 배당금을 지급합니다. "즉시" 계획의 전술적 수정은 물론 정시 완료를 보장하는 데 필요하지만 적절한 집중과 준비를 통해 최소화할 수 있습니다.

구현

구현 단계의 설계와 흐름이 아무리 효율적이더라도 궁극적인 효과는 정의 및 계획 단계의 결과에 달려 있습니다.

구현 단계에서는 조직된 작업이 완료되었는지 확인하는 프로세스를 제공합니다. 특히 안전하고 적절한 방식으로 요구되는 표준에 따라 STO 결과를 달성할 수 있도록 자원의 동원 및 관리, 활동 모니터링과 관련이 있습니다.

구현 단계에서는 STO 목표를 달성하는 데 필요한 행동 표준을 설정합니다. 팀은 매일 커뮤니케이션하고 문제를 해결하며 자신과 관리 팀 간에 업데이트를 제공해야 합니다.

성능, 일정 및 비용의 시각적 표현을 통해 STO의 진행 상황과 추가 문제의 표면화를 면밀히 추적할 수 있습니다. 이는 효과적인 문제 해결, 문제 에스컬레이션 및 의사 결정에 필요한 정보를 필요한 경우 사용할 수 있도록 하는 데 도움이 됩니다.

STO 작업 패키지가 완료되고 자산 또는 플랜트가 운영 상태로 복귀에 가까워지면 긴급 작업에서 얻은 교훈을 기반으로 한 재가동 계획 수정으로 계획을 검토해야 합니다. 잠재적인 문제가 적절하게 해결되도록 발전소를 다시 시작하기 전에 수정 사항에 대한 위험 평가도 수행해야 합니다.

구현 단계의 핵심 요소는 재가동 활동 자체에 대한 면밀한 모니터링 및 보고이며, 이는 적시에 운영을 재개하는 데 매우 중요합니다. 잠재적인 문제가 해결되고 원하는 가치가 전달될 수 있도록 외부 공급업체 및 STO 팀의 공식적인 장비 수락 및 인계를 수행해야 합니다.

재시작이 완료되면 팀은 학습 캡처 및 후속적인 지속적인 개선을 보장하기 위해 필요한 데이터를 커뮤니케이션 가치 흐름에 입력합니다. 그런 다음 STO 팀은 다음 프로젝트에 재배치할 수 있습니다.

묶는 넥타이

우리의 경험에 따르면 설명된 모델은 매우 강력합니다. 동일한 경험을 통해 우리는 전체론적 접근 방식으로 효과적이려면 세 가지 기본 영역 각각의 중요한 요소를 연결하는 연결성이 모델을 통해 흐르는 커뮤니케이션 스트림의 설계 및 구현을 통해 존재해야 한다는 것을 배웠습니다. 이러한 커뮤니케이션 흐름이 없으면 조직은 다음과 같은 위험에 처하게 됩니다.

전체 프로세스보다 각 구성 요소 블록의 최적화를 보는 경향이 있습니다.

<리>프로세스 또는 조직에서 공백이나 공백으로 이어질 수 있는 구성 요소 간의 상호 연결의 복잡성을 간과합니다. 그리고,

<리>서로 다른 모듈 책임과 소유권을 가지므로 STO 프로세스 구현에서 표준의 불일치가 발생합니다.

커뮤니케이션 스트림의 개발은 STO 프로세스 모델의 핵심 요소 간에 지속적인 정보 피드백 루프를 제공하고 학습한 내용에 대한 정보를 수집하고 처리하기 위한 종료 및 검토 활동을 용이하게 합니다. 통신 스트림은 STO 기간 동안 정보가 효과적으로 흐르도록 합니다.

이해 관계자와 성과 목표는 STO에서 요구하는 목표를 달성하기 위해 구현 활동이 순조롭게 유지되도록 보장하는 메트릭과 측정 시스템을 필요로 합니다. 이러한 모니터링 프레임워크는 대시보드 및 기타 시각 자료를 사용하여 모든 이해 관계자 그룹에 대한 가시성을 생성하고 활발한 의사 소통과 토론을 촉진합니다.

종료 시 STO의 목표와 결과물을 검토하여 성과와 이해 관계자의 기대가 충족되었는지 확인합니다. 계약자 및 공급업체를 포함한 모든 STO 이해 관계자로부터 배운 교훈은 문서화되고 향후 참조를 위해 체계화됩니다.

KT의 STO 관리 방식을 사용하여 어떤 결과가 나타났습니까?

1. 효과적인 STO 프로세스의 개발, 배포 및 커뮤니케이션

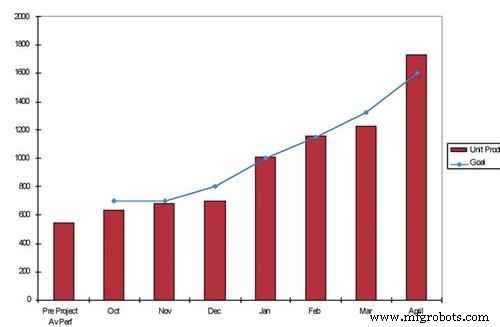

STO 이해 관계자와 STO 팀이 이해하고 따를 수 있는 정의된 프로세스가 있으면 조직이 STO 작업 패키지가 완료된 후 다시 시작할 때 자주 경험하는 문제를 최소화할 수 있습니다. 아래의 전환 성능 그래프는 국제 디스플레이 제조업체가 눈에 보이는 프로세스를 사용하여 여러 STO에 대한 재가동을 개선한 방법을 보여줍니다. 다시 시작할 때 생산의 처음 24시간 동안 출력이 318% 향상되었습니다.

그림 2. 전환 성능

2. 관련 정보 및 측정항목의 캡처, 분석 및 가용성

시간이 매우 제한된 STO의 세계에서 정확한 최신 정보를 확보하는 것이 올바른 결정을 내리는 데 중요합니다. 봉형강 제철소에서 사용된 대시보드에는 여러 팀 간의 진행 상황, 전체 진행 상황, 비용, 안전 감사, 추가 작업 및 기타 지표에 대한 메트릭이 표시되었습니다.

When the daily dashboard was distributed to stakeholders, it enabled sponsors, STO managers and team leaders to stay in close touch with the progress and performance of the STO. The STO completed all planned work within the scheduled period, and did not record a single case of lost time or medical injury.

3. Overcoming business processes which do not support the needs of the STO

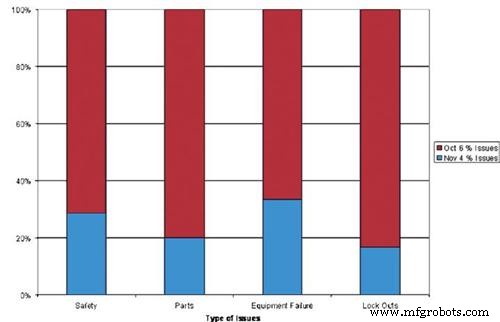

A recent engagement with an international mining company necessitated the creation or modification of a number of business processes that impacted STOs. By reviewing these processes – including contractor management, procurement, predictive maintenance, preventive maintenance, business improvement, lockout/tagout, reliability, permitting and compliance, among others – the organization was able to improve its ability to scope the STO, start work packages on time and reduce crew waiting times.

The impact was significant. Lockout/tagout and parts issues fell by 75 percent, and equipment failures and safety incidents decreased by 30 percent as shown on the “Percentage of Issues vs. Prior Shutdown” chart below.

Figure 3. Percentage of Issues vs. Prior Shutdown

4. Coordination and management of complex resources

A major oil company underwent a turnaround event in its Singapore refinery which, in excess of US $200 million, was the biggest and most expensive it had attempted worldwide. It involved specialists and sub-contractors with whom the organization had no prior working experience, and equipment which had never been used before.

As they neared the event, staff and sub-contractors found that they did not know who to approach for resources, technical support and issue resolution. In other words, there was no clarity on ownership of the work packages. Was it the asset owner, the main contractor or both?

Establishing an effective communication process in this stage entailed, first, specifically defining roles, such as Approve, Lead, Support, etc., for each major deliverable. Then, through a series of communication sessions, assignments of responsibility for these roles were made among the asset owner, main contractor and sub-contractors. The result was clear ownership and resources who knew where to go when they needed specific types of support.

5. Overcoming a reactive culture, moving toward anticipating and resolving issues before they impact

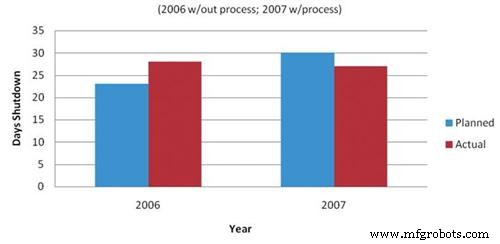

In 2006, a major building materials manufacturer ran five days over its planned STO. In 2007, using the KT STO management process, an STO planned for 30 days was completed four days early. The reason they saw this improvement?

The detailed risk management allowed the company to identify and prepare for issues before they occurred. Understanding the links between work packages, the resources used and surrounding activities enabled the STO team to look at more than the list of tasks to be completed. The data collected also allowed them to more accurately plan their future STO.

Figure 4. Planned Days Down vs. Actual Days Down

6. Managing the expectations of diverse stakeholders

By managing the expectations of the organization’s diverse groups, STO improved greatly at a high-production concentrator. If perception really is reality, the STO management needs to not only deliver but be seen to deliver. In this case, all key management personnel – from the general manager through corporate to operations through to key vendors – expressed confidence that the impact of the STO management had been better than ever before.

Vice presidents spent time in other areas of the organization; capital expenditure authorizations were approved; operations had confidence in scheduling; contractor and vendor idle time decreased. STO quality was shown to have increased overall by 60 percent (measured by on time and on scope), while cost was shown to have decreased by 40 percent (cost of run STO).

Key to these results was providing a common language, process and understanding of both, and managing stakeholders’ expectations. Results and expectations are two different areas of managing the performance of people; this means it is critical that key leaders have a shared understanding, and good information on both what is of value, and what will be delivered.

Achieving Shutdown Excellence

Kepner-Tregoe’s shutdown programs focus on delivering shutdown results on time and on budget while reducing possible risks associated with shutdown activities. KT has key applications that will ensure a sound risk management system is in place for your business shutdown.

KT has experienced successful execution of multi-million-dollar shutdowns. The company’s services are tailored to meet the individual needs of your business ranging from single days of coaching/training to full-time project management.

The KT Approach

KT applications provide the following to shutdowns:

Without careful planning and risk management, delays can cause the cost of lost production to far exceed the planned maintenance costs of a shutdown. A small investment in KT is minimal compared to the total costs of your shutdown or the risks of a poorly executed shut with costly delays and incomplete projects.

Types of Support Available

KT support for shutdowns includes:

Clients

Selected clients with whom KT has engaged in shutdowns include:

What Success Looks Like

When management at a heavy manufacturing site engaged KT to improve its shutdowns, the emphasis was to complete the shutdowns on time and on budget. Past shutdowns had run over time; but this time, finished product inventory was low and there was no allowing for extra hours.

By working with KT, the manufacturer exceeded expectations. The shutdown came in 4.5 days ahead of schedule and half-a-million dollars under budget. Start-up time to full capacity from the previous year was reduced from 10 days to 36 hours.

About the author:

Kevin Duffy is the global vice president of operational excellence for Kepner-Tregoe (KT), an international consulting and training services organization. For more information about KT’s STO training services, contact Kevin at [email protected] visit www.kepner-tregoe.com.

장비 유지 보수 및 수리

IT가 클라우드 서비스에 더 많이 의존할수록 클라우드 중단으로 인한 다운타임과 수익 손실을 겪을 가능성이 높아집니다. 퍼블릭 클라우드를 사용하는 조직의 60% 이상이 2022년에 이러한 사고로 인한 손실을 보고하므로 가동 중단은 기발한 상황이 아니며 기업이 직면할 가능성은 거의 없습니다. 그러나 중단이 클라우드를 영원히 떠나야 할 충분한 이유가 됩니까? 아니면 가끔 다운타임이 발생할 위험이 있음에도 불구하고 이 인프라 유형을 유지해야 합니까? 이 문서에서는 클라우드 중단에 대해 알아야 할 모든 것을 설명합니다. . 주요 원인을

로봇에 대한 투자를 극대화하려면 로봇 주기 시간을 최적화해야 합니다. 시간(그들이 말하는 대로)은 돈입니다. 로봇은 하루에 많은 사이클을 수행합니다. 로봇이 불필요하게 느리거나 비효율적으로 움직이면 돈을 잃을 수 있습니다. 로봇 주기 시간을 2초만 줄여도 1년 동안 수백 시간의 작업 시간을 절약할 수 있습니다. 어떻게 계산합니까? 그리고 알지 못하는 사이에 돈을 잃지 않도록 하려면 어떻게 해야 합니까? 다음은 명확한 가이드입니다. 로봇 주기 시간이란 무엇입니까? 로봇 주기 시간은 로봇이 프로그래밍된 작업의 완전한 한