CNC 기계

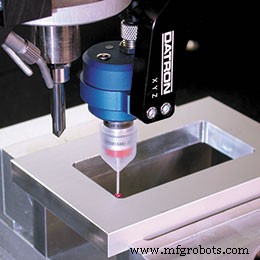

프로빙은 독일 엔지니어들에게 최고의 찬사를 받은 DATRON 고속 밀링 머신에서 사용할 수 있는 기능 중 하나입니다. 그러나 전통적인 CNC 장비를 사용하는 전통적인 배경에서 온 많은 기계공들은 이 기능을 자신의 응용 분야에 적용하는 방법을 확신하지 못하고 표면 매핑 및 3D 프로빙의 궁극적인 이점을 인식하지 못합니다. CNC 프로브는 접촉으로 재료의 표면을 측정할 수 있는 장비입니다. 측정은 밀링 및 조각의 균일한 깊이를 보장하는 데 사용할 수 있습니다.

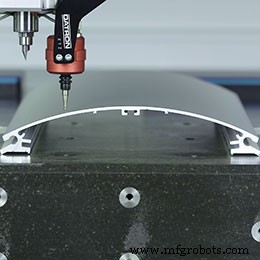

완벽한 세계에서 우리가 공급업체로부터 받는 재료 블랭크는 완벽하게 평평할 것입니다. 이는 완성된 밀링 부품이 균일성을 특징으로 하는 것을 보장하는 데 도움이 되는 출발점입니다. 실제로는 그렇지 않습니다. 예를 들어, 단일 공급업체의 ½인치 6061 알루미늄 두 조각은 실제 깊이가 서로 다를 수 있습니다. 블랭크의 한쪽 끝에서 다른 쪽 끝까지 깊이의 편차가 있거나 시트의 전체 표면에 걸쳐 여러 봉우리와 골이 있을 수도 있습니다. 일부 응용 프로그램에서는 천분의 일 또는 미크론의 차이가 제조업체에 차이를 만들지 않을 수 있습니다. 그러나 항공우주, 전자 및 의료용 부품을 생산하는 많은 제조업체의 경우 엄격한 허용 오차가 필요하고 정확성이 성공에 매우 중요합니다. 따라서 CNC 밀링에서 표면 매핑을 위한 전제는 통합 프로브가 있는 머시닝 센터가 재료 블랭크의 표면에 걸쳐 다양한 간격 또는 위치(맞춤형 매트릭스)에서 측정을 수행하고 해당 데이터를 제어 소프트웨어에 공급하고 밀링 프로그램을 조정할 수 있다는 것입니다. 따라서 블랭크의 고유한 표면 편차에 관계없이 균일한 절단 깊이를 유지합니다. 밀링이 시작되기 전에 이 모든 작업이 동적으로 수행되므로 낭비를 최소화하고 부품 균일성을 유지하는 데 도움이 됩니다. 그러나 모든 부품이 평평한 것은 아니므로 판재와 같은 평평한 작업물로 시작하지 않습니다. 이러한 부품은 막대 스톡과 같은 둥근 블랭크로 시작할 수 있습니다. 총기 제조의 경우 총기 회사는 강철 총신과 같은 둥근 부품이나 강철 및 알루미늄과 같은 금속으로 만들어진 총포 수신기와 같은 곡선 부품을 가공해야 하는 경우가 많습니다.

예를 들어 ATF(알코올, 타바코 및 총기류)에서 규제하는 일련 번호 조각이 있습니다. 일련 번호를 특정 깊이(현재 0.003”)로 새겨야 더 어렵게 만들기 때문입니다. 범죄 활동에 사용하기 위해 연마됩니다.

둥근 표면의 밀링 또는 조각에는 DATRON의 Z-Correction Probe와 같은 프로브가 필요하며 많은 경우 로터리 축도 필요합니다. 둥근 스톡을 가공하거나 둥근 공작물에 조각하기 위해 4번째 축은 필요한 유연성을 제공합니다. 4번째 축은 CNC 가공 제어와 거의 완벽하게 통합됩니다. 네 번째 축은 X 또는 Y 축을 대체하는 데 사용할 수 있으며 프로그램 제어에 따라 동적으로 전환할 수 있습니다. 4번째와 5번째 축은 함께 가장 복잡한 공작물에 필요한 유연성을 제공합니다. 5번째 축은 4번째 축을 독립적으로 회전하는 데 사용되며 각 축은 적절한 가공 프로그램에 의해 독립적이고 동적으로 제어됩니다. 결과적으로 둥근 부분에 비스듬히 가공이 쉽게 이루어집니다.

그러나 통합 CNC 프로브에는 더 많은 용도가 있습니다. 부품 식별 또는 부품 위치를 예로 들 수 있습니다. 부품 식별은 프로브가 적절한 밀링 프로그램을 자동으로 실행할 수 있도록 설정된 블랭크를 결정하기 위해 측정을 수행할 때입니다. 이 전략은 유사하지만 서로 다른 다양한 부품을 생산하는 제조업체에서 자주 사용합니다. 다시 말하지만, 총기 제조를 예로 들면 1911 권총은 종종 비슷한 크기와 모양을 갖지만 9mm, 45mm 등 다양한 구경으로 제공됩니다. 따라서 제조업체가 부품 식별을 위해 통합 프로빙이 있는 밀링 머신을 사용하는 경우 기계 작업자가 기계에 잘못된 블랭크를 배치하면 기계가 해당 특정 부품에 적합한 프로그램을 실행하도록 프로그래밍할 수 있습니다. 이렇게 하면 낭비가 없어지고 규제가 심한 이 산업에서 골칫거리도 제거됩니다.

부품 위치와 관련하여 통합 프로빙 및 3D 프로브 확장 기능이 있는 DATRON M8Cube와 같은 기계는 특정 부품에 고유한 기능을 프로빙하여 가공 테이블에서 해당 부품의 정확한 위치와 배치를 결정할 수 있습니다. 여기에는 가공이 시작되기 전에 구멍과 보스의 중심 찾기, 모서리 찾기 및 블랭크 사전 측정이 포함됩니다. 3D-Probe 확장을 통해 Z-Correction Probe가 3차원으로 작동할 수 있습니다. 직관적인 프로그래밍을 통해 가공 프로그램이 가공 베드의 특정 공작물에 맞게 조정할 수 있습니다. X, Y 및 Z의 재료 변동은 부품 품질과 균일성을 유지하기 위해 동적으로 보정될 수 있습니다. 추가 품질 관리를 위해 내장된 CMM(좌표 측정기)과 거의 같은 가공 후 공작물을 확인할 수 있습니다. 마지막으로, 경쟁자에게 말하지 마십시오. 그러나 특정 부품은 리버스 엔지니어링을 위해 조사될 수도 있습니다.

CNC 기계

고속 가공(HSM 또는 HSC)은 1990년대에 빠르게 개발되어 적용된 고급 가공 기술입니다. 일반적으로 높은 스핀들 속도(10,000-100,000r/min) 및 높은 이송 속도(40m-180m/min)에서의 밀링 가공을 나타냅니다. 오늘은 다음과 같은 고속 가공 내용을 자세히 소개합니다. 고속 가공이란? 고속 가공의 역사 기존 처리 및 고속 처리 고속 가공의 특징 고속 가공 시 고려해야 할 요소 고속 가공 기술 고속 가공의 장점 고속 가공 응용 분야 고속 가공이란 고속 가공(HSM 또는 HSC)은 1990년대에

작성일:2020년 10월 19일 | By Candy, WayKen Rapid Manufacturing 티타늄은 그 특성 때문에 오랫동안 간과되어 왔습니다. 그러나 최근 야금 및 제조 기술의 발전으로 재료에 대한 새로운 시각이 생겼습니다. 현재 티타늄은 뛰어난 중량 대 강도 비율(강철보다 3배 우수), 내식성, 인체 조직 적합성 및 고온에서의 탁월한 성능으로 인해 탐내고 있습니다. 항공우주용 티타늄 부품은 특히 가볍고 강한 것으로 유명합니다. 그러나 티타늄 가공에는 많은 문제가 있습니다. 가장 일반적인 티타늄 합금 성능을 향상시