산업용 장비

소박한 수동 작동 시작부터 IoT 지원 기계에 이르기까지 유압 호스 크림퍼는 모든 유체 동력 사용자가 이해해야 하는 중요한 장비입니다.

이 유압 산업에서 유압 호스 어셈블리를 만들어 본 적이 없는 사람을 찾기가 어려울 것입니다. 유압 기술자는 다양한 구성의 배관을 제작하며 생계를 유지합니다. 그럼에도 불구하고 디자이너와 엔지니어조차도 학교에서 주제에 대한 소개 수업의 일부로 손을 더럽힐 가능성이 있습니다. 종종 유체 동력 전문가는 대리점이나 제조업체의 순위를 이동하기 전에 지역 호스 가게에서 이를 잘랐습니다. 그럼에도 불구하고 지금 이 글을 읽는 많은 분들은 유압 호스를 압착하는 데 사용되는 기술에 익숙합니다.

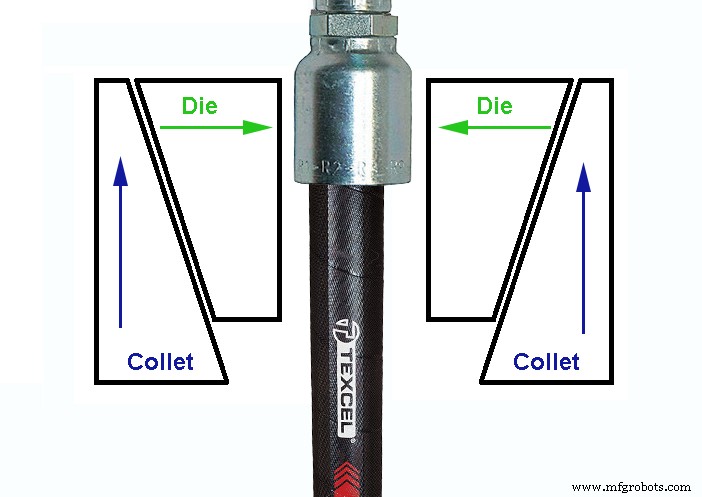

예상대로 호스 압착 장비는 보잘 것 없는 시작으로 시작되었습니다. 호스 끝 페룰의 외경에 방사형 힘을 가할 수 있는 기계라면 어떤 것이든 그 트릭을 수행할 것입니다. 설계 초기에 엔지니어들은 오늘날에도 여전히 가장 인기 있는 시스템인 크림핑 다이용 콘과 시트 배열을 활용했습니다. 콜릿은 시트 역할을 하며 다이의 콘 모양을 누르면 다이가 안쪽으로 밀려납니다(그림 1 참조).

손잡이가 먼저였습니다

원하는 내부 힘 벡터를 달성하기 위해 다이 또는 콜릿을 밀 수 있는 한 원추형 모양은 호스 끝 페룰의 압축을 돕는 기계적 이점을 제공합니다. 최초의 호스 압착 기술은 원하는 결과를 얻기 위해 좋은 구식 인력을 사용했습니다. 초기 스웨이징 프레스는 대형 T 핸들을 돌리고 고정 헤드를 통해 기계 나사를 회전시켜 끝을 2피스 다이 세트에 밀어넣는 방식으로 작동했습니다.

이러한 휴대용 핸드 스웨이거의 경우 다이는 고정 콜릿에 대해 아래로 이동하고 다이가 아래로 이동함에 따라 안쪽으로 압축됩니다. 기술자는 다른 손으로 핸들을 돌릴 때 한 손으로 호스 끝을 조심스럽게 잡아야 합니다. 다이가 피팅을 충분히 단단히 잡으면 기술자는 양손을 사용하여 크림퍼가 바닥에 닿을 때까지 힘을 줍니다. 용도에 맞는 일치하는 다이와 호스 끝만 사용하는 것이 중요합니다.

이러한 휴대용 수동 장치는 마이크로미터를 사용하는 새로운 시스템과 동일한 자동 압착 직경 기술을 제공하지 않습니다. 2피스 다이가 바닥에 닿을 때까지 장치를 고정하고 크림프 사양을 달성하기를 바랍니다. 크림프를 측정하면 기술자는 여전히 크림프가 사양 내에 있음을 확인할 수 있지만 일관되게 정확한 결과를 생성하려면 장치 사용 경험에 의존해야 합니다. 또한 많은 기술자들이 오늘날에도 여전히 휴대용 핸드 스웨이징 기계를 사용하고 있다는 점을 언급해야 합니다.

유압 장치는 속도와 힘을 더합니다.

유압식 호스 압착 기계에 대해 만족스러운 점이 있습니다. 완전 전기 기계는 고기가 없는 버거나 자동 변속기가 장착된 Mazda Miata처럼 옳지 않다고 느껴집니다. 압착 기계에 유압 출력 밀도를 추가하여 기술자에게 호스 끝을 압착하는 더 빠르고 강력한 방법을 제공했습니다. 유압 크림퍼의 콜릿은 기본적으로 환형 유압 실린더입니다. 경우에 따라 두 개의 실린더가 이러한 환형 링을 밉니다. 실린더에서 생성된 힘은 콜릿이나 다이를 밀어서 후자가 호스 끝에서 강한 힘으로 닫히도록 합니다.

초기 압착 기계의 주된 어려움은 다양성이 부족하다는 점이었습니다. 사용된 다이는 호스 끝 부분에 특화되어 있어 기술자나 호스 샵이 동일한 제조업체의 제품만 사용하도록 장려했습니다. If a shop wished to use various hoses and ends, a method to vary the crimp diameter had to offer variability in the crimp OD while still offering accuracy down to the thousandths of an inch.

Rather than limit the technician to fixed diameter dies, instead offering dies capable of a range of internal diameters brought in that variability to allow multiple types and sizes of assemblies. Instead of an exact diameter of, say, 0.733 in., the dies now offer a range from 0.700-0.788 in. for example. What could previously only crimp a ½ in. hose end may now crimp 1- and 2-wire hose from 3/8 to ½ in.

Dies designed for variable diameter applications present the challenge of accuracy, of course. The dies can only bottom out on their smallest setting, which may not always be helpful for any hose or fitting the shop offers. Crimp machine designers had to engineer a method to stop the crimping procedure at the desired size accurately. No technician is skilled enough to stop the hydraulic pump by feel with 0.002 in. accuracy or better.

Accurate and repeatable

Installing an adjustable limit switch offered the most accurate and repeatable solution to the variable die set. An adjustable micrometer attached to the limit switch allows the technician to set the depth of the limit switch to within a thousandth of an inch or less. When the crimp actuator contacts the limit switch, the pump stops automatically. So long as the micrometer has been calibrated, the crimp diameter is both accurate and precise for every single operation.

Hydraulic crimpers using the micrometer were the standard for decades, offering precise control to make hose assembly quick and straightforward. Much of the advancement, until recently, has been improvements to the practicality of the machine. Dual-stage hydraulic pumps provided the technician with rapid die travel until the clamping pressure was met, where the stages switched to the smaller, high-pressure pump for maximum force.

Convenient die storage systems to offer rapid and precise tooling changes also sped up the pace for busy hose shops changing between sizes. A die-set loader offered the technician ease of pulling dies from their holder where they’re inserted into the crimper before being clamped in place. The tidy die storage and replacement systems so widespread today beat the old habit of sifting through drawers or bins where every die of every size mingled with no organization.

Electronic control

Just as the rest of the industry moved towards electronic control, so too did the hose crimping machine. Some technicians found the traditional dial-micrometer hard to read and adjust, and often found itself out of calibration. Linear position sensors replaced the limit switches, and then the adjustment option went digital. A small LCD screen shows the crimp setting, which increased accuracy and reduced the chance for error. The precision of the linear transducer all but guarantees perfect, repeatable crimps.

Some hydraulic hose assembly equipment manufacturers have produced semi-automated hose assembly stations. One such machine requires only that the operator load the parts into the machine. The operator loads the stems and ferrules separately, two at a time, and then inserts the hose ends into the machine. The operator starts the sequence that inserts the stems into the pre-cut hose ends along with the ferrules.

The operator unclamps the hose assembly, and if it’s long enough, simultaneously inserts each end into the automatic crimper. A moment later, the technician pulls out a complete hose assembly. If the hose length isn’t long enough to span the gap and into the two openings, the ends are done individually but in parallel. The insertion and crimping functions are completed while the technician works on the opposing operation. Capable of two hundred complete hose assemblies per hour, this machine quickly offers a return on its investment.

Crimpers get smart

The industrial world continues to find new and creative ways to utilize Industry 4.0 concepts, and hose crimping technology is no different. Busy hose shops require speed and versatility, leaving little time for thumbing through catalogues looking for crimp specs. Many top crimp manufacturers offer high-end machines with touch screen HMIs employing wireless links to the manufacturer database.

This system might not be impressive for the technician who has memorized the crimp specs for their standard 100R1 or 100R2 assemblies. But when they’re asked to crimp various assemblies of stainless wrapped thermoplastic hose, they’ll be elated to know the required die information pulls up on the touchscreen. A quick selection of hose, dash size and stem results in readily available crimp specs populated right into the crimper settings.

Just like the fluid power industry at large, crimping technology will continue to advance. Expect to see augmented reality identify the hose and fittings visually, such as with QR codes, then automatically populate crimp specifications. Expect hydraulic hose crimping technology to become more versatile, more productive and more easily maintained.

산업용 장비

전기 모터를 사용하여 유압 펌프를 돌리면 펌프를 구동하는 데 필요한 만큼 실린더 내부의 압력이 증가 및 감소합니다. 유압 펌프의 작동 원리는 변위와 압력의 두 가지 원리를 기반으로 합니다. 변위는 펌프에 의해 이동되는 유체의 양을 나타냅니다. 압력은 유체를 밀어내고 이동 속도를 결정합니다. 유압 펌프에는 피스톤, 밸브, 챔버 및 모터의 네 가지 기본 부품이 포함되어 있습니다. 피스톤은 모터의 지시에 따라 열리고 닫히는 밸브에 연결됩니다. 피스톤이 위아래로 움직여 챔버 내부의 유체를 이동시킵니다. 이 프로세스는 다른 장치나 기계를

유압 펌프는 물을 옮기는 것부터 유출된 기름을 퍼내는 것까지 다양한 목적을 위한 필수 장비입니다. 이 기사에서는 유압 펌프의 비용을 살펴보고 가격을 결정하는 요소를 알아봅니다. 유압 펌프란? 유압 펌프는 가압 유체를 사용하여 물체 또는 물질을 이동시키는 기계입니다. 유체는 물, 오일 또는 다른 유형의 액체일 수 있습니다. 액체의 압력으로 물체나 물질이 움직입니다. 유압 펌프는 많은 부품으로 구성됩니다. 엔진은 시스템에 압력을 생성하는 기어를 구동합니다. 배출 라인은 이동해야 하는 물체 또는 물질에 압력을 보냅니다. 필요에 따라