감지기

자동차 카메라 및 밀리미터파 레이더와 같은 감지 장치 외에도 라이더는 도로 상태, 자동차 및 보행자와 같은 물체의 위치 및 모양을 고정밀 감지 및 인식하는 데 점점 더 필수적인 부분이 되고 있습니다. 그러나 라이다에는 거리 측정 성능의 추가 개선, 사용 환경 및 조건에 관계없이 더 큰 안전성과 신뢰성 제공, 보다 컴팩트한 형태 및 저렴한 비용. 이러한 문제를 해결하기 위해 다양한 이니셔티브가 진행 중입니다.

라이다 거리 측정에 사용되는 다양한 방법 중 SPAD(Single-Photon Avalanche Diode) 픽셀은 시간을 감지하여 물체까지의 거리를 측정하는 dToF(Direct Time-of-Flight) 센서에서 일종의 감지기로 사용됩니다. 광원에서 방출된 빛이 물체에 반사되어 센서로 돌아올 때까지의 비행(시간차)입니다.

소니는 3월부터 샘플링을 시작할 예정인 새로운 IMX459 SPAD 깊이 센서로 자동차 라이더를 위한 업계 최초라고 주장하는 단일 칩에 SPAD 픽셀과 거리 측정 처리 회로를 포함하는 고유한 장치 구성을 만드는 데 성공했다고 밝혔습니다. 2022. 새로운 센서는 첨단 운전자 지원 시스템(ADAS) 및 자율 주행(AD)에 필요한 자동차 라이더 감지 및 인식 성능을 향상시켜 안전하고 안전한 미래 이동성에 기여합니다.

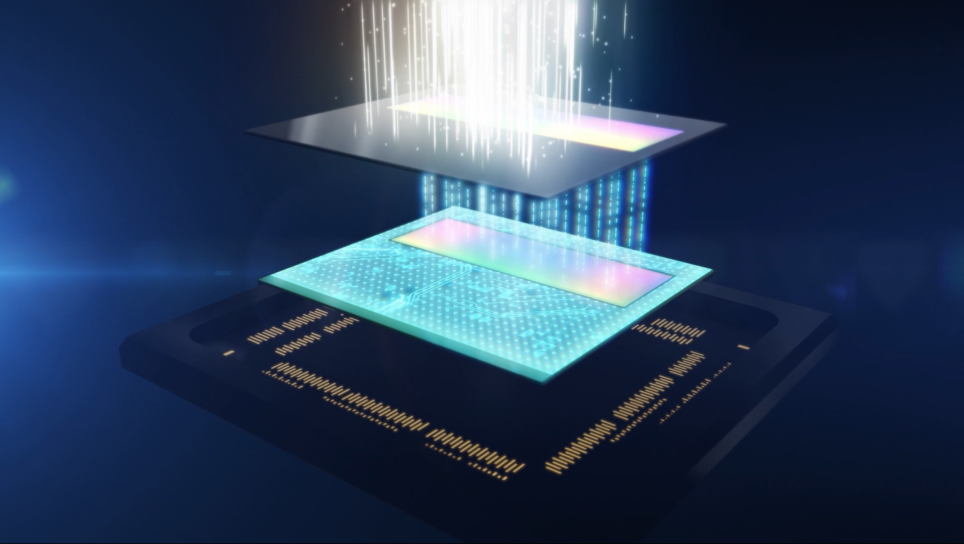

새로운 IMX459는 이면조사형 픽셀 구조, 적층 구성 및 Cu-Cu 연결과 같은 CMOS 이미지 센서 개발에서 생성된 Sony의 기술을 활용합니다. 이 디자인은 작은 10μm 정사각형 픽셀 크기를 달성하는 데 도움이 되며 1/2.9 형식 형식에서 약 100,000 유효 픽셀의 컴팩트한 형태와 고해상도를 허용합니다. 또한 향상된 광자 감지 효율성과 향상된 응답성을 제공하여 장거리에서 단거리까지 15cm 범위의 분해능으로 고속, 고정밀 거리 측정이 가능합니다. 이 제품은 자동차 애플리케이션의 기능 안전 표준을 준수하여 라이더의 신뢰성을 향상시키고 단일 칩 구조로 보다 작고 저렴한 라이더를 구현하는 데 기여합니다.

이 제품은 이면조사형 SPAD 픽셀 칩(위)과 거리 측정 처리 회로가 장착된 로직 칩(아래) 사이의 각 픽셀에 대해 Cu-Cu 연결을 사용하여 전도를 달성하는 적층 구성을 사용합니다. 이를 통해 픽셀 칩의 하단에 회로를 배치하여 높은 개구율을 유지하면서 10μm 정사각형 픽셀 크기를 작게 만들 수 있습니다. 또한 표면에 요철이 있는 입사면을 채용하여 입사광을 굴절시켜 흡수율을 높인 제품입니다.

이러한 기능으로 인해 자동차 라이더 레이저 광원에 일반적으로 사용되는 905nm 파장에서 24%의 높은 광자 감지 효율이 나타납니다. 예를 들어, 고해상도 및 거리 분해능에서 반사율이 낮은 멀리 있는 물체를 감지하는 것이 가능합니다. 또한 각 픽셀에 대해 Cu-Cu 연결과 함께 제공되는 활성 재충전 회로가 회로 섹션에 포함되어 각 광자에 대해 정상 작동 시 약 6나노초의 응답 속도를 허용합니다.

이 제품은 또한 AEC-Q100 Grade 2 자동차 전자 부품 신뢰성 테스트의 요구 사항을 충족하도록 인증을 받을 예정입니다. 또한 Sony는 ISO 26262 자동차 기능 안전 표준을 준수하고 장애 감지, 알림 및 제어와 같은 기능에 대한 기능 안전 요구 사항 레벨 ASIL-B(D)를 지원하는 개발 프로세스를 도입했습니다. 이 모든 것이 라이더의 안정성을 높이는 데 기여할 것입니다.

Sony는 또한 이 신제품이 장착된 기계식 스캐닝 라이더 레퍼런스 디자인을 개발했으며 현재 고객과 파트너에게 제공되고 있습니다. 설계를 제공하면 고객과 파트너가 라이더 개발 프로세스의 공수를 절약하고 장치 선택을 최적화하여 비용을 줄이는 데 도움이 됩니다.

관련 콘텐츠:

<울>감지기

전기 자동차 붐이 가속화됨에 따라 자동차 부품을 제조하는 데 신소재가 사용되어 자동차 공급업체에 가공 문제가 대두되고 있습니다. 다결정 다이아몬드 절삭 공구가 자동차 제조업체의 가장 친한 친구가 된 이유는 다음과 같습니다. 자동차가 있는 한 자동차 제조업체는 알루미늄을 사용하여 자동차를 만들어 왔습니다. 사실, 자동차의 선구자 Carl Benz는 1901년에 최초의 알루미늄 엔진 부품을 도입했고, 1908년에는 Bugatti가 알루미늄 섀시와 차체 부품을 사용했고, 1934년에는 Alfa Romeo의 슈퍼차저 엔진도 알루미늄으로

알루미늄은 자동차 부품, 항공우주 부품, 보트 및 해양 장비, 스마트폰을 포함한 가전제품, 산업용 기계 부품, HVAC 시스템 등 모든 곳에서 발견되며 놀라울 정도로 광범위한 부품 및 제품에 사용되는 일반적이고 대중적인 금속입니다. . 엔지니어와 제품 설계자는 다양한 산업 분야에서 프로토타입과 최종 사용 부품을 모두 설계하기 위해 알루미늄과 많은 알루미늄 합금을 자주 사용합니다. 이 게시물에서는 알루미늄이 왜 그렇게 흔한지, 왜 그렇게 많은 알루미늄 합금이 있는지 살펴보고 여기 Protolabs에서 사용하는 주요 합금을 간략하게