수지

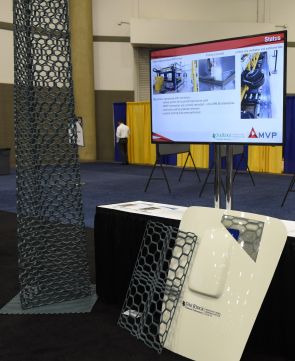

CW는 열가소성 수지를 사용한 3D 프린팅 복합 재료에 대해 널리 보고했습니다. 그러나 지난 한 해 동안 열경화성 수지(및 연속 섬유, 2018년 5월 블로그 및 2018년 9월 블로그 참조). 이러한 추세는 CAMX 및 ACE 어워드 영역에서 Oak Ridge 국립 연구소(ORNL)가 전시한 대규모 열경화성 인쇄와 함께 추가 성장을 위한 태세를 갖춘 것 같습니다. Magnum Venus Products(MVP)와 협력하여 개발한 THERMOBOT이라고 하는 대규모 열경화성 인쇄 시스템의 빌드 볼륨은 16 x 8 x 3.4ft입니다. 인쇄된 부품 대 부분적으로 융합된 열가소성 층이 있는 부품. 원료 비용도 50% 더 낮은 것으로 추산됩니다. 현재까지의 모든 시험은 ORNL과의 CRADA(기업 연구 개발 계약)에 따라 Polynt-Reichhold의 비닐 에스테르 시스템을 사용했습니다.

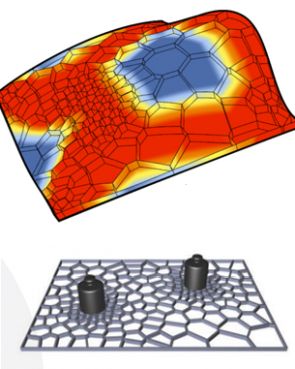

더 추가하여 구조가 더 많은 하중을 처리해야 하는 소재인 경우 다양한 셀 직경과 높이의 벌집 모양으로 강성을 높이는 동시에 상당한 중량 절감 효과를 얻을 수 있습니다.

출처:ELiSE(왼쪽) 및 CW.

THERMOBOT 기술에 대한 한 가지 전략(위 이미지 참조)은 응용 프로그램별로 맞춤화할 수 있는 가변 밀도 셀룰러 벌집 구조를 인쇄하여 내하중이 높지만 가벼운 구조를 생산하는 것입니다. 그 결과 현재 접근 방식에 비해 더 적은 재료, 시간, 에너지 및 비용을 소비하는 고강도 구조의 더 빠른 인쇄가 가능합니다. 이것은 또한 Evolutionary Light Structure Engineering(ELiSE, 2016 블로그 참조)에서 도입한 생체 공학 설계 접근 방식인 하중 적응형 벌집 구조를 구현하는 지금까지 가장 비용 효율적인 방법을 제공할 수 있습니다. MVP는 상용화 계획을 추진 중이며 문의를 환영합니다.

출처:CW

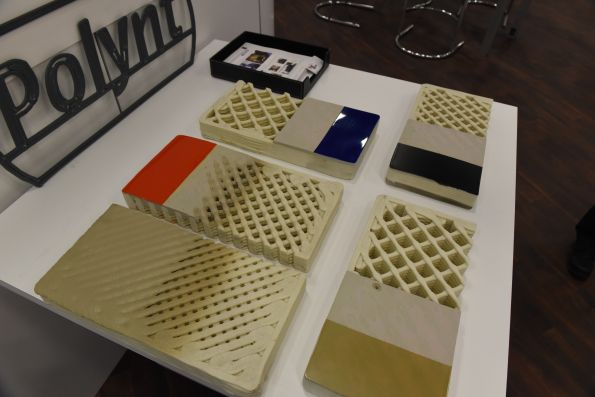

Polynt-Reichhold는 Cincinnati Inc. 및 TruDesign(Knoxville, TN, US)과 협력하여 3D 인쇄 복합 금형에서 또 다른 단계적 변화를 보여주었습니다. CAMX에서 선보인 진보는 단단한 하부 구조가 아닌 격자형 코어로 금형을 인쇄하는 것이었습니다. 이는 인쇄 시간, 재료 및 비용을 줄여줍니다. 실제 금형 표면은 TD Coat RT로 3D 인쇄 격자를 스프레이하여 최종 치수와 세부 사항이 가공되는 상온 코팅입니다. 이 코팅은 MVP 스프레이 장비로 적용되며 TruDesign에서 상업적으로 이용 가능합니다. 특히, 열경화성 표면을 열가소성 인쇄 기판에 결합하고 진공 무결성을 위해 표면을 밀봉하며 인쇄된 복합재의 기계 방향과 Z 방향 사이의 열팽창 계수(CTE)의 상당한 차이(일반적으로 20%)를 처리합니다. 탄소 섬유 강화 ABS. 그렇지 않으면 온도 변화로 인해 금형 표면이 변할 수 있습니다. 위에 표시된 몰드 세그먼트는 Cincinnati Inc. BAAM 기계를 사용하여 AES(Akron, OH, US)에 의해 인쇄되었습니다.

출처:CW

L&L Products, Inc.는 연속 복합 시스템을 출시했습니다. (CCS) 폴리우레탄 수지를 사용한 인발. 사이드 실 및 충돌 구조와 같은 자동차 응용 분야를 목표로 하는 이 제품은 필요한 강성을 위해 격벽이 필요한 기존 금속 구조를 대체하여 경제적인 가격으로 강철보다 75% 적은 질량, 알루미늄보다 30% 적은 경량을 제공합니다. 연속 섬유 프로파일에는 유리 섬유를 사용하는 CCS Set, 유리와 탄소 섬유의 맞춤형 혼합을 사용하는 CCS Hybrid 및 탄소 섬유만 사용하는 CCS Extreme이 있습니다. 이러한 복합 재료는 또한 연속 공정의 일부로 L&L의 잘 알려진 접착제와 결합되어 제조 비용과 배송 시간을 더욱 단축할 수 있습니다. L&L 접착제는 소음, 진동 및 거칠기(NVH) 문제를 완화하는 데에도 사용됩니다. 자동차 외에도 CCS 제품은 풍력 터빈 블레이드 스파 캡, 산업 및 건축 애플리케이션을 대상으로 합니다.

L&L은 또한 토크 유지 절연 TRI-씰을 표시했습니다. 복합재료 자동차 차체용 제품. 확장 가능한 실란트 재료는 알루미나(Al2 O3 , 또는 산화 알루미늄) 구체는 토크 유지를 위한 형체력을 지원하는 동시에 이종 재료 사이를 격리하여 갈바닉 부식을 방지하고 물, 공기 및 먼지 침입에 대한 밀봉을 동시에 제공합니다. 건식 응용 분야의 경우 열 접착 또는 압력에 민감한 응용 분야의 점착성인 TRI-seal 제품은 이종 재료 인터페이스, 볼트/리벳 부착 및 도어/후드/리프트 게이트 힌지에 사용할 수 있습니다.

출처:오웬스 코닝

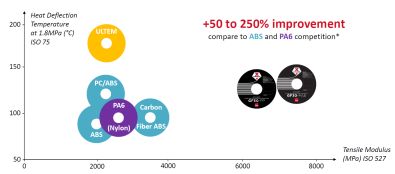

엑스스트랜드 3D 프린팅 필라멘트는 회사의 잘게 잘린 유리 섬유와 폴리아미드 6(PA 6 나일론) 또는 폴리프로필렌(PP) 폴리머를 사용하여 개발되었습니다. 왜 유리 섬유인가? Owens Corning 제품 전문가 Jay Yang은 "각 유형의 폴리머에 최적화된 섬유 크기를 구성하는 더 나은 솔루션을 설계했기 때문에 잘게 잘린 탄소 섬유에 비해 더 나은 인쇄, 더 나은 마감 처리 및 더 나은 특성을 가지고 있습니다."라고 설명합니다. 그는 폴리머, 섬유 및 사이징의 최적화된 시스템을 개발하기 위해 상당한 제품 개발과 재료 선택이 필요했다고 말합니다. “사소한 일이 아니라 2년 동안 많은 연구개발 작업이 필요했습니다.” Yang은 더 높은 온도와 더 많은 특수 폴리머를 사용하는 필라멘트를 포함하여 더 많은 제품 변형이 파이프라인에 있다고 말합니다.

ATSP Innovations(미국 일리노이주 샴페인)는 Estherm 방향족 열경화성 폴리에스터(ATSP) 수지를 개발한 일리노이 대학 어바나 샴페인의 신생 기업입니다. 이 보고된 새로운 종류의 코폴리에스터는 일반적인 폴리에스터 또는 평균 습식 레이업 에폭시 수지보다 더 높은 성능을 제공합니다.

인장 강도 95 MPa 인장 탄성률 4.2 GPa 압축 탄성률 4.9 GPa 압축 강도 304 MPa그러나 각각 140°C 및 160°C에서 최대인 폴리에스테르 및 비닐에스테르와 200°C 이전에 최대 사용 온도에 도달하는 에폭시에 비해 더 높은 온도 성능(Tg>250°C)을 자랑합니다. ATSP Innovations는 Estherm으로 만든 복합 재료가 최대 285°C의 Tg까지 하중 지지 구조를 가능하게 한다고 보고합니다. 이것은 실제로 페놀(148-260°C), 비스말레이미드(200-282°C) 또는 폴리이미드(260-316°C) 수지 시스템에 더 가깝습니다. 회사는 매우 낮은 수분 흡수, 산화 안정성, 쉬운 기계 가공성(낮은 먼지), 충전제가 없는 낮은 가연성(40%의 산소 지수 제한, 페놀계보다 큼) 및 열가소성 수지와 유사한 재활용 가능성을 포함하여 훨씬 더 많은 이점을 제공한다고 주장합니다.

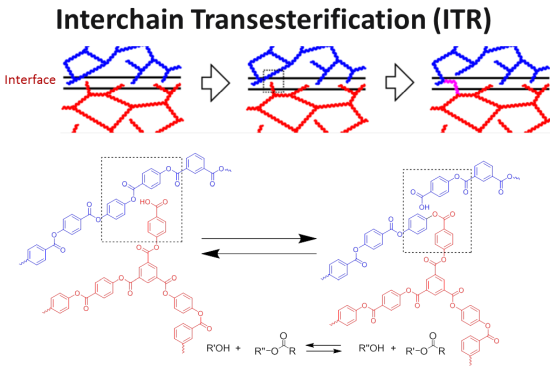

실제로 L&L Products LF610 개질성 에폭시 접착제와 유사하게 이 방향족 열경화성 코폴리에스터를 접착제(상표명 Self-Bond)로 제형화하면 열과 압력으로 각각 접착 및 탈착이 가능하며 손실 없이 50회 반복할 수 있습니다. 힘. ATSP Innovations는 이것이 사슬간 에스테르 교환 반응이라는 고체 결합 과정으로 인해 가능하다고 설명합니다. . Estherm과 Self-Bond는 특정 고객의 요구 사항을 충족하도록 맞춤화할 수 있고 다양한 제품 형태로 제공되는 드롭인 솔루션입니다. ATSP Innovations는 마찰 및 극저온 코팅뿐만 아니라 복합 재료 및 발포체의 재료 처리에 대한 연구를 발표했습니다. 이 재료는 2011년부터 개발 중이며 ATSP Innovations는 최근 NASA가 후원하는 Phase I SBIR 프로젝트 "공간 내 조립을 위한 가역 접착 개념"의 후속 단계 II를 수상했습니다.

출처:CW

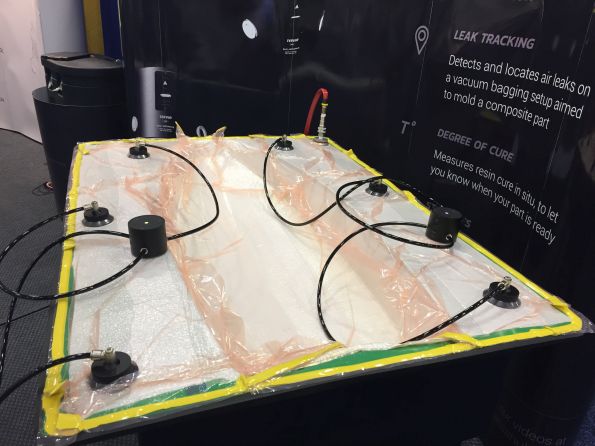

Ruiz Aerospace(Laval, QC, Canada)는 TERVIA Hub를 개발했습니다. , 센서 및 인터넷 연결이 내장되어 허브에 연결된 진공 포트에서 데이터를 수집하고 전화, 태블릿 또는 PC를 사용하여 Wi-Fi를 통해 해당 데이터를 교환할 수 있습니다. 프로브는 진공 백 아래의 대기압, 진공, 온도 및 습도를 수집하고 이 데이터를 TERVIA 허브를 통해 클라우드에 전달합니다. 이 시스템은 도구 및 진공 백 설정에 대한 자동 누출률 테스트를 실행하는 데 사용할 수 있습니다. 또한 경화 전반에 걸쳐 제조 매개변수를 표시하고 기록합니다. 시스템은 또한 프로그래밍된 시간 및 온도 레시피에 대한 경화 진행률을 표시하고 경화 매개변수가 충족되거나 임계 온도에 도달하면 SMS/이메일 경보를 보낼 수 있습니다. 본질적으로 열 적용 메커니즘 없이 핫 본더 시스템으로 작동합니다. 그러나 허브에 대해 미화 1,000달러 미만, 진공 프로브 3개에 대해 미화 99달러, 고급 소프트웨어 라이선스에 대해 월간 구독료가 미화 39달러 미만(무료 및 더 비싸고 사용자 지정 가능한 옵션도 있음)으로 총 올인 비용은 훨씬 더 저렴합니다.

CAMX에서 소개된 새로운 개발에 대한 더 많은 블로그를 계속 지켜봐 주십시오.

수지

선진국의 집이나 아파트에 살고 있다면 건물이 벽돌과 박격포로 지어졌을 가능성이 있습니다. 전통적인 자재를 사용하는 전통적인 방식입니다. 그러나 3D 인쇄에 대해 많이 읽었다면 3D 인쇄 건물에 대한 몇 가지 이야기를 읽었을 것입니다. 필라멘트용 벽돌과 모르타르를 사용하지 않는 적층 건축 현상 . 요즘에는 무엇이든 3D 프린팅할 수 있는 것 같고 거주 가능한 구조물도 예외는 아닙니다. 그렇다면 3D 프린팅된 건물이 실제로 전 세계적으로 나타나고 있습니까? 하우징이 적층 제조의 진정한 응용 프로그램입니까, 아니면 인쇄된 건축 구조가

2018년 11월에 Top 5 플라스틱 기계와 Top 5 식품 가공 기계가 큰 성공을 거둔 후 오늘 exapro.com에서 두 번째로 큰 기계 카테고리인 인쇄 기계를 계속 판매합니다. 현재 당사 웹사이트에서 이 카테고리에서 사용할 수 있는 머신이 5,000대가 넘는다는 사실을 알고 계십니까? 이는 Exapro에 대한 파트너의 자신감을 보여줍니다. 설문 조사 중에 우리는 방문자에게 Exapro에 기계를 추가한 이유에 대해 물었고 그들 중 일부는 신뢰할 수 있는 웹 사이트, Exapro는 잘 알려져 있고 잘 생겼으며 무료인 전문 웹