3D 프린팅

고성능 열가소성 수지 , PEI, PAEK 및 PPSU와 같은 산업 등급 제조 응용 분야에 대한 수요가 증가하고 있습니다.

적층 제조 분야에서 FDM(Fused Deposition Modeling)은 3D 프린팅에 가장 일반적으로 사용되는 기술입니다. PEI, PAEK 및 PPSU는 이러한 열가소성 수지를 필라멘트 형태로 사용합니다.

오늘 튜토리얼에서는 장단점을 포함하여 고성능 열가소성 수지를 사용하여 3D 프린팅하는 과정을 살펴보겠습니다. 이러한 종류의 재료로 작업할 때 응용 프로그램 및 주요 3D 인쇄 요구 사항.

고성능 열가소성 플라스틱은 기계적 특성이 우수하여 엔지니어링 응용 분야에 적합하므로 다른 3D 프린팅 플라스틱(PLA 및 ABS 포함) 중에서 유일합니다. 강도, 내구성, 열 및 내화학성은 이 열가소성 수지 제품군을 다양한 산업 응용 분야에서 많이 찾는 재료로 만드는 특성 중 일부에 불과합니다.

PEI(또는 ULTEM)

폴리에테르이미드(PEI) 호박색 또는 투명한 색상의 고성능 엔지니어링 열가소성 수지입니다. ULTEM이라는 용어가 더 익숙할 것입니다. , 이것은 현재 시장에서 판매되는 유일한 PEI 필라멘트 브랜드의 상표명입니다.

ULTEM은 ULTEM의 두 가지 주요 등급으로 제공됩니다. 9085 및 ULTEM 1010 — 비록 ULTEM의 소재 개발자인 Sabic은 최근 ULTEM 1010을 기반으로 하는 두 가지 새로운 고성능 PEI 소재를 출시했습니다.

ULTEM 9085 및 ULTEM 1010의 이점을 살펴보겠습니다.

ULTEM 9085:이점

ULTEM 9085:이점

응용 프로그램

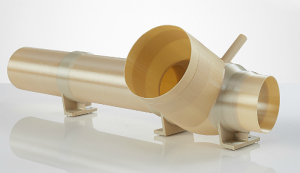

ULTEM 9085의 특성은 항공우주 및 자동차 애플리케이션에 이상적입니다. , 고성능 부품 및 금속에 대한 경량 대안을 제공합니다. ULTEM 9085는 예를 들어 항공기 및 지상 차량을 위한 내부 부품, 덕트 또는 전기 인클로저를 3D 프린팅하는 데 사용할 수 있습니다. 프랑스 항공기 설계 및 제조 그룹인 Latécoère는 ULTEM 9085를 사용하여 기능성 프로토타입, 맞춤형 도구 및 공기 덕트 하우징 부품을 추가로 생산합니다. 회사는 ULTEM 9085를 사용하여 50% 더 가벼운 맞춤형 도구를 생산할 수 있습니다.

권장 프린터 설정:

압출기 온도: 350 – 380°C(순금속 압출기)

인쇄 베드 온도: 140 – 160°C

인쇄 침대 덮개: 권장(Kapton 테이프, 가볍게 샌딩된 FR4 또는 Perf 보드)

가열 인클로저: 필수 — ULTEM은 따뜻한 환경에서 뜨거운 환경에서 가장 잘 인쇄됩니다.

인쇄 속도: 시작점은 20-30mm/

ULTEM 1010:장점

응용 프로그램

높은 강도와 열 안정성 덕분에 ULTEM 1010은 객실 외 항공우주 응용 분야에 사용할 수 있습니다. (예:덕트, 클립 및 반구조 구성요소) 및 자동차 애플리케이션

식품 접촉 및 생체 적합성 인증을 받은 ULTEM 1010은 식품 생산 도구 및 고정 장치, 수술 가이드 및 맞춤형 트레이와 같은 맞춤형 의료 기기와 같은 애플리케이션에 탁월한 옵션입니다.

권장 프린터 설정:

압출기 온도: 370 – 390°C(순금속 압출기)

인쇄 베드 온도: 120 – 160°C

인쇄 베드 커버: 권장(Kapton 테이프, 가볍게 샌딩된 FR4 또는 Perf 보드)

가열 인클로저: 필수, ULTEM은 따뜻하거나 뜨거운 빌드 환경에서 가장 잘 인쇄됩니다.

인쇄 속도: 시작점은 20-30mm/s입니다.

PAEK

폴리아릴에테르케톤(PAEK) 고온 안정성과 기계적 강도가 우수한 열가소성 수지 제품군입니다. 폴리에테르 에테르 케톤(PEEK) 및 폴리에테르케톤케톤(PEKK) PAEK 제품군에 속하는 두 가지 열가소성 수지입니다.

PEEK:이점

응용 프로그램

독특한 기계적, 화학적 및 열적 특성을 지닌 PEEK는 다양한 산업 분야에 널리 적용됩니다. 특정 응용 분야에서는 일부 금속을 대체할 수도 있어 유사한 특성을 나타내면서 구성 요소를 더 가볍게 만들 수 있습니다. 2015년에 Airbus Helicopters는 A350 XWB 항공기 도어 피팅의 알루미늄을 PEEK로 교체하여 무게를 40% 줄이고 기능을 개선했습니다.

경량 항공기 부품 외에도 PEEK는 베어링, 피스톤 부품 및 맞춤형 보철과 같은 3D 프린팅 자동차 부품에도 매우 적합합니다.

권장 프린터 설정:

압출기 온도: 360-450°C(순금속 압출기)

인쇄 베드 온도: 분 120°C

인쇄 침대 덮개: 권장(캡톤 테이프)

히팅 인클로저: 필수, 권장 온도 70 – 150°C

인쇄 속도: 0.2mm 레이어 높이의 경우 10-50mm/s

PEKK:이점

응용 프로그램

PEKK는 높은 내화학성 덕분에 제트 연료, 오일 및 유압유에 노출되는 항공기 부품에 특히 적합합니다. 또 다른 응용 프로그램은 PEKK를 사용하여 가스 방출이 적고 내화학성 산업 부품이 필요한 우주선 부품을 생산하는 것입니다.

실제 사례는 NASA 우주비행사를 우주 정거장으로 오고 갈 수 있도록 설계된 Boeing의 Starliner 승객 캡슐입니다. . 캡슐에는 Oxford Performance Materials에서 3D로 인쇄한 500개 이상의 PEKK 부품이 포함되어 있습니다. 3D 인쇄된 PEKK 구성 요소는 전통적으로 제조된 구성 요소보다 거의 60% 더 비용 효율적이라고 합니다.

권장 프린터 설정:

압출기 온도: 345 – 375°C(순금속 압출기)

인쇄 베드 온도: 120 – 140°C

인쇄 베드 커버: 권장(캡톤 테이프)

히팅 인클로저: 필수, 권장 온도 70 – 150°C

인쇄 속도: 0.2mm 레이어 높이의 경우 20-50mm/s

PPSU(PPSF)

폴리페닐설폰(PPSU) 엔지니어링 응용 분야를 위한 가장 강력한 3D 프린팅 열가소성 수지 중 하나입니다.

PPSU:이점

응용 프로그램

PPSU는 자동차에서 의료에 이르기까지 다양한 용도로 사용되는 다용도 소재입니다. 증기 멸균에 대한 내성은 예를 들어 3D 프린팅 의료 도구에 적합한 옵션입니다. 또 다른 사용 사례는 PPSU의 고온 내성으로 인한 소량 사출 금형입니다. PPSU의 기타 응용 분야로는 자동차 부품 및 전자 인클로저가 있습니다.

권장 프린터 설정:

이 기사에서 다루는 고성능 재료의 두 가지 주요 한계는 1) 높은 비용과 2) 성공적인 인쇄 결과를 달성하는 데 필요한 높은 수준의 전문 지식입니다. 또한 이러한 고온 재료를 처리할 수 있는 FDM 3D 프린터의 수가 시장에 제한되어 있습니다. 또한 많은 고성능 열가소성 수지(PEKK 및 PEEK)는 적절하게 결정화되도록 하기 위해 어닐링과 같은 일부 형태의 후처리가 필요합니다.

전반적으로 고성능 열가소성 플라스틱은 재료 연구에서 빠르게 성장하는 분야입니다. 이 기사에서 다룬 각 열가소성 플라스틱은 고유한 특성을 가지고 있어 많은 경우 금속 합금에 대한 비용 효율적인 대안이 됩니다. 궁극적으로 이는 일부 금속에 대한 훨씬 더 나은 대안이 되어 비용 효율적인 경량 솔루션의 기회를 열어줄 수 있습니다.

더 많은 재료 제조업체가 시장에 진입함에 따라 이러한 열가소성 수지의 가격도 하락할 것입니다. , 훨씬 더 광범위한 응용 분야에서 사용할 수 있습니다. 그렇다면 고성능 열가소성 수지를 사용한 3D 프린팅의 미래는 확실히 밝아 보입니다.

기타 유사:

ABS를 사용한 3D 프린팅:알아야 할 모든 것

PLA 3D 프린팅:확실한 가이드

3D 프린팅

오늘날 많은 JFET 유형이 존재합니다. 각각은 다양한 회로 응용 프로그램을 나타내는 특수 기능/사양을 제공합니다. 이제 이 기사에서는 2N3819 JFET에 대해 설명합니다. 이 장치는 광대역 주파수에 대해 높은 이득을 제공하면서 중간에서 높은 범위의 주파수를 처리할 수 있습니다. 또한 다양한 애플리케이션을 위한 신호 증폭, 빠른 스위칭 및 믹싱 기능을 제공합니다. 또한 이 장치는 오디오 시스템을 통합하여 향상된 사운드를 제공합니다. 이 작은 N-채널 접합 전계 효과 트랜지스터와 작동 방식을 이해하는 것은 혼란스러울 수 있습니다

CNC(Computer Numerical Control) 가공은 제조업체가 플라스틱, 금속 및 복합 재료를 포함한 광범위한 재료에서 일관된 품질의 반복 가능한 부품을 만들 수 있도록 하는 현대적이고 효율적이며 자동화된 절삭 가공 공정입니다. 오늘날 CNC 가공 부품은 항공우주에서 자동차, 의료에 이르기까지 다양한 산업에서 찾아볼 수 있습니다. CNC 기술의 시작은 역사적으로 몇 가지 다른 시점으로 거슬러 올라갈 수 있습니다. 최초의 현대적인 기계 가공 도구는 1775년 제조업자들이 보다 일관된 정확도와 정밀도로 증기 기관 실린더를