산업기술

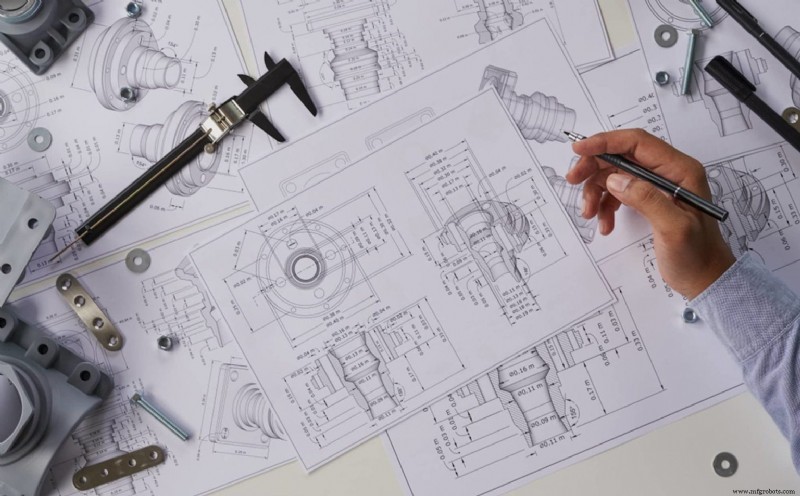

CNC(Computer Numerical Control) 가공은 제조업체가 플라스틱, 금속 및 복합 재료를 포함한 광범위한 재료에서 일관된 품질의 반복 가능한 부품을 만들 수 있도록 하는 현대적이고 효율적이며 자동화된 절삭 가공 공정입니다. 오늘날 CNC 가공 부품은 항공우주에서 자동차, 의료에 이르기까지 다양한 산업에서 찾아볼 수 있습니다.

CNC 기술의 시작은 역사적으로 몇 가지 다른 시점으로 거슬러 올라갈 수 있습니다. 최초의 현대적인 기계 가공 도구는 1775년 제조업자들이 보다 일관된 정확도와 정밀도로 증기 기관 실린더를 생산할 수 있도록 하는 보링 도구를 개발하면서 등장했습니다.

그러나 현대 컴퓨팅의 기술적 선조는 20세기 초에 섬유 산업에서 등장했습니다. 1725년 Basile Bouchon은 데이터를 인코딩하기 위해 종이 테이프에 구멍을 뚫는 시스템을 사용하기 시작했습니다. 수십 년 후인 1805년에 Joseph Marie Jacquard는 종이 테이프를 튼튼한 펀치 카드로 교체하여 공정을 개선했습니다. 순서대로 묶일 때 펀치 카드는 직물이 직기에 추가되는 방법을 지시하여 프로세스를 단순화하고 프로그래밍의 첫 번째 예 중 하나를 제공합니다. 이 기계인 Jacquard loom은 어떤 면에서는 당사의 현대적인 컴퓨팅 및 자동화 솔루션의 선조입니다.

CNC 머시닝과 관련된 모든 것에 대한 이 가이드는 재료 옵션, 설계 고려 사항, 비용 요인 등을 포함하여 최신 CNC 머시닝 프로세스가 작동하는 방식을 안내합니다. 계속 읽으시거나 여기를 클릭하여 PDF를 다운로드하십시오.

오늘날 CNC 가공 우산 아래에는 몇 가지 기술 프로세스가 포함되어 있습니다.

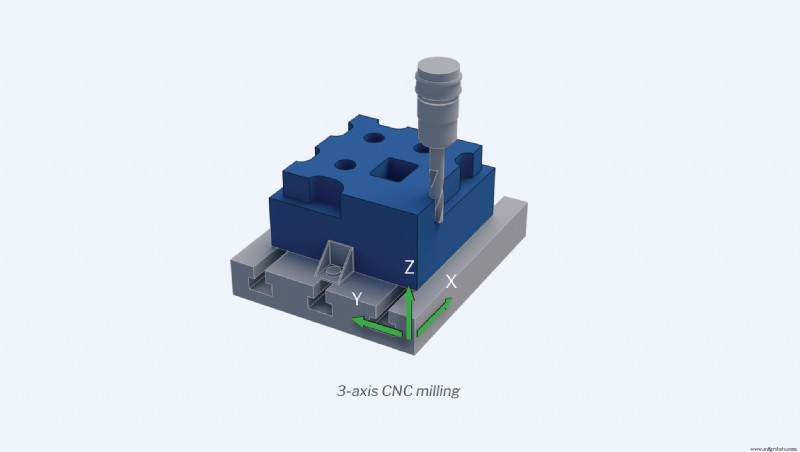

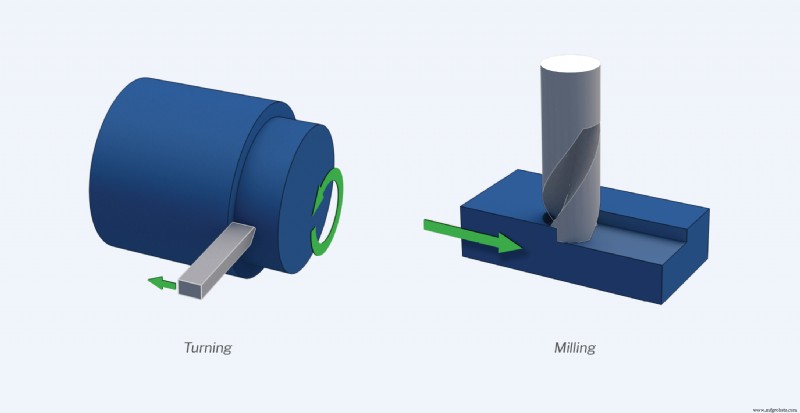

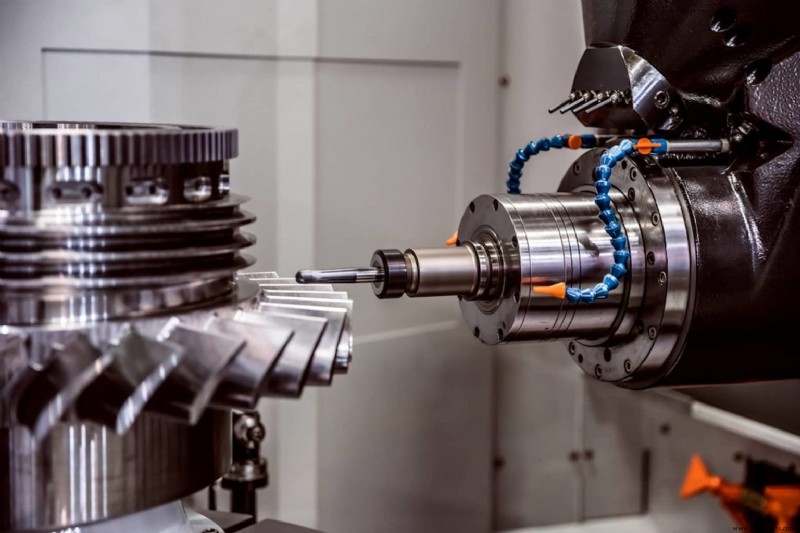

작업자가 가공 지침을 입력하면 3축 CNC 기계는 X(왼쪽에서 오른쪽으로), Y(앞에서 뒤로) 및 Z(위에서 뒤로)의 세 축을 따라 절단 도구를 사용하여 입력 작업을 수행합니다. 아래에). CNC 밀링과 CNC 터닝은 3축 가공의 두 가지 일반적인 예입니다.

3축 CNC 밀링에는 공작물 또는 "블랭크"라고도 하는 재료 블록을 바이스 또는 머신 베드로 고정하는 작업이 포함됩니다. 이것은 중앙 스핀들에 부착된 절삭 공구와 회전 드릴이 재료를 제거하고 최종 구성 요소를 형성하기 위해 절단할 때 공작물을 고정시킵니다. 3축 CNC 밀링 머신은 프로그래밍 및 작동이 간편하며 단순한 기하학적 디자인으로 대부분의 부품을 생성하는 데 사용할 수 있습니다.

절삭 공구와 드릴은 3개의 축으로 제한되어 있기 때문에 블랭크의 일부 설계 기능 또는 영역은 완성하거나 도달하기 어려울 수 있습니다(예:비 전통적인 모양 또는 깊고 좁은 공동). 그러나 여러 설정은 기계가 이러한 기능에 도달하도록 공작물의 방향을 지정하는 데 도움이 될 수 있습니다. 거의 모든 3축 가공 작업에는 부품당 하나 이상의 설정이 있지만 부품당 설정이 너무 많으면 생산 비용이 빠르게 증가할 수 있습니다. 예를 들어 기하학적으로 복잡한 부품을 처리하려면 작업자가 공작물을 수동으로 재배치해야 할 수 있으며, 이는 처리 속도에 영향을 미치고 노동 관련 비용을 증가시키며 인적 오류의 기회를 더 많이 만들 수 있습니다.

CNC 터닝 프로세스는 약간 다르게 작동합니다. 블랭크는 회전하는 스핀들에 고정되고 선반은 공작물의 내부 및 외부 둘레를 형성하거나 공작물의 중심 축 주위에 구멍을 뚫습니다. CNC 선반의 가장 중요한 설계 제한은 항상 회전 대칭 부품을 생산한다는 것입니다. 따라서 이 공정은 나사, 그릇 또는 의자 다리와 같은 부품 제조에 이상적입니다. 이러한 유형의 둥근 부품의 경우 선반은 특히 대량 부품을 생산할 때 CNC 밀링 머신보다 더 빠르고 저렴한 비용으로 부품을 생산할 수 있습니다.

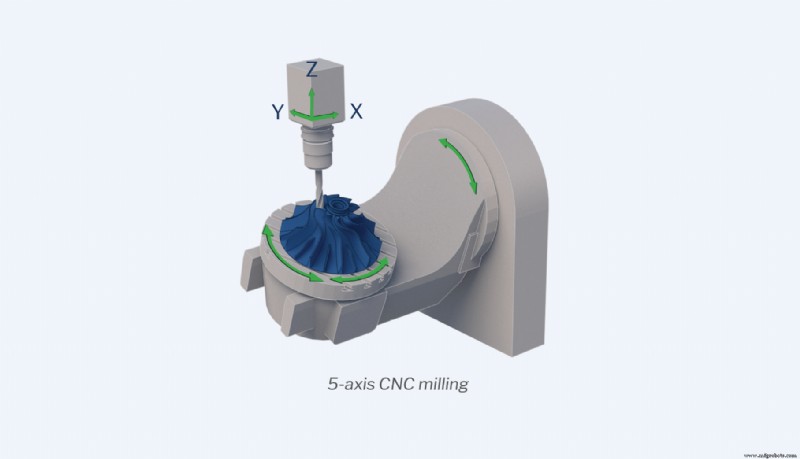

다축 가공 공정을 통해 공작물을 밀링하거나 회전하는 동안 절단 도구를 보다 자유롭게 움직일 수 있습니다. 3축 프로세스를 사용하면 블랭크 또는 절삭 공구가 회전할 수 있지만 둘 다 회전할 수는 없습니다. 대조적으로, 5축 프로세스는 공작물과 도구가 X, Y 및 Z 축을 따라 동시에 회전하고 이동할 수 있도록 합니다. 5축 CNC 가공은 시간을 절약하고 의료, 석유 및 가스, 항공우주 산업에서 볼 수 있는 것과 같은 복잡하고 정밀한 부품을 만드는 데 이상적입니다.

다축 CNC 가공 제품군에는 세 가지 프로세스가 포함됩니다.

부품의 제조 공정을 선택할 때 3축 또는 5축 가공에 더 적합한지 평가해야 합니다. 일반적으로 3축 기계를 사용하면 더 단순한 디자인의 부품을 빠르고 저렴하게 만들 수 있지만 5축 기계는 속도와 정확도를 높여 기하학적으로 복잡한 조각을 만드는 데 더 좋습니다.

예산이 부족하거나 평평한 표면만 절단해야 하는 경우 3축 기계를 사용하는 것이 좋습니다. 더 저렴할 뿐만 아니라 3축 기계는 프로그래밍이 더 간단하므로 값비싼 5축 프로그래머 및 작업자와 함께 작업하는 비용을 들일 필요가 없습니다. 또한 3축 가공으로 준비 시간이 단축됩니다.

더 깊은 부품이나 복잡한 형상을 가진 부품을 생산해야 하는 경우 5축 가공을 사용하고 싶을 것입니다. 5축 기계를 사용하면 수동 회전 없이 모든 면에서 공작물을 가공할 수 있습니다. 5축 가공을 사용하면 더 높은 수율, 더 높은 정확도, 더 큰 움직임의 자유도를 얻을 수 있을 뿐만 아니라 더 큰 부품을 더 빠르게 제조할 수 있습니다.

CNC 가공의 장점 중 하나는 프로세스가 가장 일반적인 두 가지 재료 제품군인 플라스틱 및 금속과 같은 다양한 재료와 호환된다는 것입니다. 다음은 접하게 될 가능성이 높은 플라스틱과 금속입니다.

강철 및 스테인리스강, 알루미늄 및 황동, 청동, 티타늄 및 구리와 같은 연금속은 가장 널리 사용되는 가공 가능한 금속 중 하나입니다. 강철과 알루미늄이 가장 일반적으로 가공되지만 금속의 각 제품군은 다양한 물리적 특성과 가격대를 제공합니다.

부품 또는 구성 요소를 가공한 후 하나 이상의 마무리 공정을 거쳐야 할 수 있습니다. 이러한 프로세스는 미적 결함을 제거하고, 제품의 외관을 개선하고, 추가 강도와 저항을 제공하고, 전기 전도도를 조정하는 데 사용할 수 있습니다. 가공 부품의 일반적인 마무리 공정은 아노다이징, 분말 코팅 및 비드 블라스팅입니다. 그러나 다른 마감 처리가 필요하지 않을 때 부품을 기계 가공 또는 밀링 가공 그대로 두는 것도 일반적입니다.

부품에 대한 재료 및 후처리 옵션을 선택하는 것은 부품이 사용되는 방법과 위치에 크게 의존합니다. 부품 재료 및 표면 마감을 선택하기 위한 주요 최종 사용 고려 사항은 다음과 같습니다.

예상대로 작동하는 고품질 부품을 설계하는 것은 과제의 절반에 불과합니다. 또한 효율적이고 비용 효율적인 방식으로 부품을 가공할 수 있어야 합니다. DFM(Design for Manufacturability)은 부품이 어떻게 만들어질 것인지를 부품 설계와 통합하는 데 도움이 되는 프로세스 프레임워크입니다. DFM은 제조에 중요하며 생산 일정 및 비용에서 운영 효율성 및 부품 자체의 품질에 이르기까지 모든 것에 영향을 미칩니다. CNC 가공에 대한 가장 일반적인 설계 고려 사항은 다음과 같습니다.

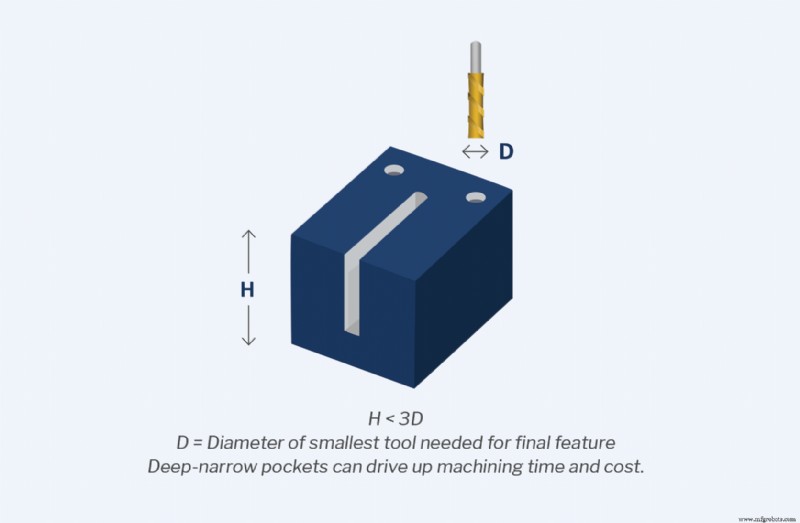

깊은 주머니:

깊거나 좁은 포켓 및 슬롯과 같은 기능은 제대로 가공하려면 더 긴 공구가 필요합니다. 그러나 절삭 공구가 길수록 파손되기 쉽고 가공 진동이나 떨림으로 인해 정확도가 떨어지는 경우가 많습니다. 깊은 형상은 일반적으로 제대로 가공하기 위해 여러 번 절단해야 하므로 가공 시간과 생산 비용이 모두 증가합니다. 특히 정삭 패스를 완료하는 데 더 작은 도구가 필요할 수 있기 때문입니다. 슬롯이나 깊은 포켓을 가공해야 하는 경우 형상의 깊이를 최대한 줄이거 나 포켓 단면적을 늘리는 것이 목표입니다. 포켓이나 슬롯의 깊이는 필요한 가장 작은 도구 직경의 3배를 넘지 않아야 합니다.

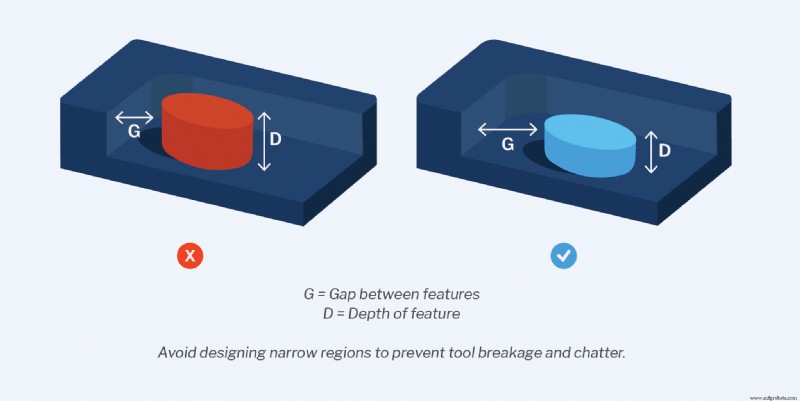

좁은 지역:

좁은 기능은 실행 가능한 절삭 공구의 크기를 제한합니다. 이것은 길고 작은 직경의 도구가 덜거덕거리고 파손되기 때문에 제조업체에 문제가 될 수 있습니다. 깊은 형상과 마찬가지로 좁은 영역은 가장 작은 절삭 공구 직경의 3배 이상이어야 합니다. 이러한 기능의 깊이를 최소화하면 더 짧고 더 큰 직경의 절단 도구를 사용할 수 있어 기계 떨림을 줄이는 데 도움이 됩니다.

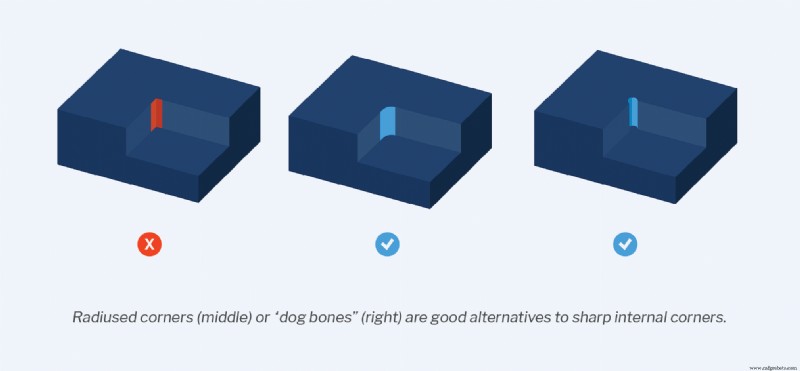

날카로운 내부 모서리:

CNC 엔드밀은 원형이므로 비트가 모서리 반경을 남기 때문에 날카로운 내부 모서리를 가공하기가 어렵습니다. 날카로운 내부 모서리를 가공하는 방법이 있지만 이러한 프로세스는 비용이 많이 드는 경향이 있습니다. 일반적으로 기계 부품의 경우 날카로운 내부 모서리를 피해야 합니다. 내부 모서리 반경도 의도한 절삭 공구의 반경보다 커야 합니다. 내부 반경을 절삭 공구보다 크게 설계함으로써 기계는 벽 사이의 부드러운 전환을 생성할 수 있습니다. 대조적으로, 절삭 공구와 같은 크기의 내부 반경은 기계가 방향을 갑자기 바꾸게 하여 덜 매끄럽게 마무리됩니다.

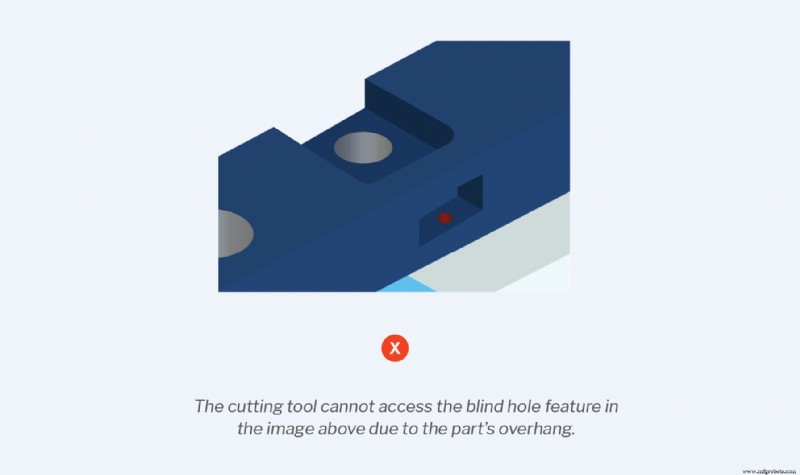

액세스할 수 없는 기능:

카운터보어와 같은 기능(다른 포켓 내부에서 열리거나 음수 드래프트가 있는 포켓)은 프로덕션 팀에 심각한 문제가 될 수 있습니다. 이러한 설계 기능은 절삭 공구 접근을 허용하는 것이 얼마나 어려울 수 있기 때문에 가공하는 데 훨씬 더 많은 시간이 걸립니다. 절단 도구가 다른 기능에 의해 차단되지 않고 부품의 모든 기능에 자유롭게 액세스할 수 있도록 하는 것이 중요합니다.

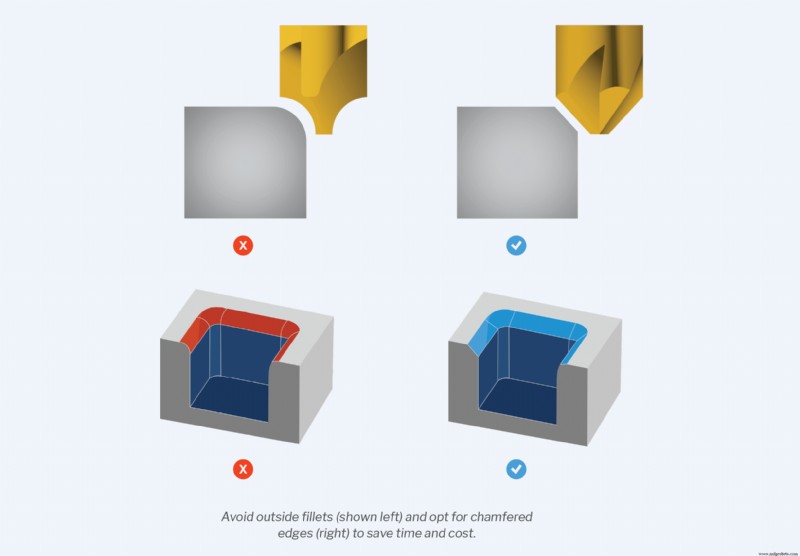

외부 필렛:

외부 필렛 또는 포켓, 보스, 슬롯 및 기타 기능의 상단 가장자리를 따라 있는 둥근 모서리에는 정밀한 가공 설정이 지원하는 맞춤형 절삭 공구가 필요합니다. 이 조합은 빠르게 비쌀 수 있습니다. 외부 가장자리를 비스듬히 하거나 모따기하면 이러한 비용을 피할 수 있습니다.

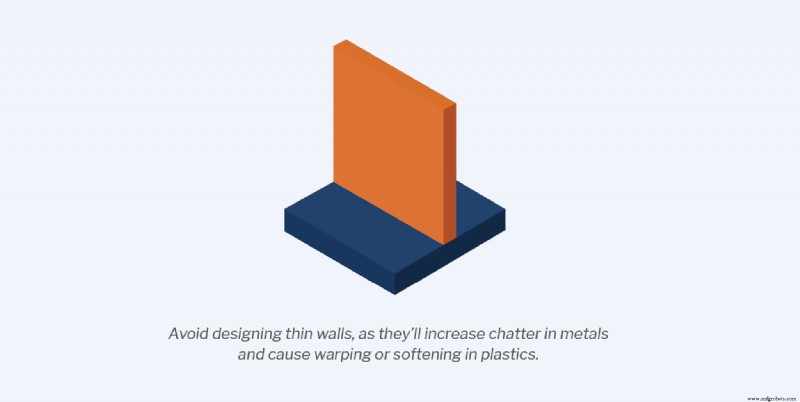

벽 두께:

얇은 벽은 금속 및 플라스틱 부품 모두에 문제를 일으킬 수 있으므로 가능한 한 피해야 합니다. 예를 들어, 얇은 금속 벽은 덜거덕거리기 쉬워 부품의 정확도와 표면 마감에 부정적인 영향을 미칩니다. 얇은 벽을 가진 플라스틱 부품도 휘거나 부드러워질 가능성이 더 큽니다. 금속 부품의 최소 벽 두께는 0.03”(0.762mm), 플라스틱 부품의 경우 0.06”(1.524mm)이어야 합니다.

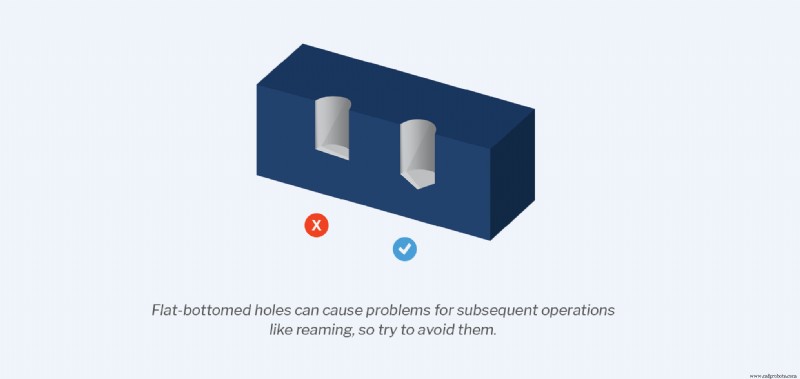

바닥이 평평한 구멍:

바닥이 평평한 구멍은 가공하기 어려울 뿐만 아니라 후속 작업에도 어려움을 일으키기 쉽습니다. 일반적으로 제품 팀은 원뿔 모양의 바닥이 있는 구멍을 만드는 표준 트위스트 드릴을 사용하여 바닥이 평평한 막힌 구멍을 피해야 합니다.

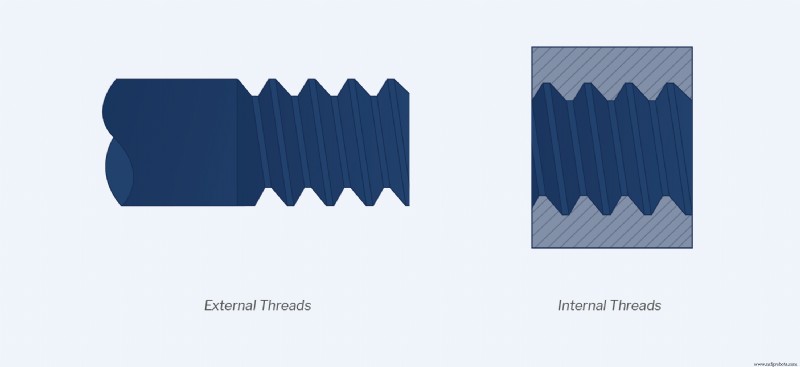

나사산 부품:

내부 또는 외부 스레드를 가공할 때 몇 가지 다른 설계 고려 사항이 있습니다.

내부 스레드의 경우:

외부 스레드의 경우:

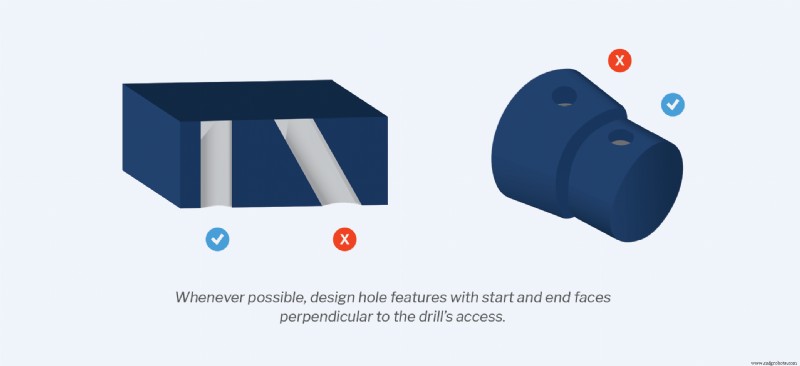

출입구 드릴:

공작물의 표면이 드릴 축과 수직이 아닌 경우 드릴 팁이 재료와 접촉할 때 방황합니다. 고르지 않은 출구 버를 최소화하고 버 제거 프로세스를 간소화하려면 구멍 형상에 드릴 축에 수직인 시작 및 끝 면이 있는지 확인하십시오.

1. 부품을 단순하게 유지

복잡한 설계 또는 제조 프로세스가 있는 부품은 여러 다운스트림 효과를 가질 수 있습니다. 복잡성은 가공 시간과 비용을 증가시키고 오류의 기회를 제공하며 최종 사용자가 구성 요소 또는 부품의 정확한 사용을 이해하기 어렵게 만듭니다. 부품의 실행 가능성에 필수적인 특성 및 설계 기능을 바람직하지만 중요하지 않은 특성과 설계 기능으로 분리하면 부품 설계 및 가공 작업에서 불필요한 복잡성을 제거하는 데 도움이 됩니다.

2. 도구 형상 및 설정 방향을 고려한 설계

대부분의 CNC 가공 작업에는 둘 이상의 설정 방향이 필요하지만 부품당 방향 수를 최소로 유지하는 것이 좋습니다. 예를 들어, 절삭 공구가 모든 기능에 액세스할 수 있도록 공작물을 세 번 뒤집어야 하는 경우 각 설정에서 부품을 다시 장착해야 하므로 비용이 증가합니다. 올바른 축 및 새 G 코드 프로그램 실행. 5축 기계는 특정 부품의 형상에 따라 다르지만 여러 설정 없이 더 많은 기능에 도달할 수 있으므로 이 측면에서 더 많은 기능을 사용할 수 있습니다.

Minimizing the number of cutting tools required is another way to reduce costs. As much as possible, try to keep radii consistent so that fewer tools are needed to machine internal corners. Likewise, avoid very small details where possible. Smaller cutting tools aren’t able to cut as deep into the workpiece and are also more prone to breaking. Typically, the smallest internal features that can be machined are 0.0394” (1mm), though holes can go as small as 0.0197” (0.5mm).

3. Balance your tolerances

Choose your critical dimensions thoughtfully. Not every dimension requires inspection or is critical to the viability of the part, so focus your attention on those that are most essential. Determining how precise specific features need to be will allow you to adjust tolerances accordingly, reduce costs, and streamline the manufacturing process. Make sure that tolerances are still within machineable limits, adhere to given standards, and account for tolerance stacking.

Avoid over-dimensioning your part, as well. Unclear part drawings defeat the purpose of geometric dimensioning and tolerancing, which is to clarify and streamline communication. At Fast Radius, we recommend that you align drawing datums with the CNC coordinate system, as using consistent datum reference frames between machining and measurement systems is more likely to ensure parts are accurately located.

If possible, ensure all datums — points, surfaces, or axes used as references for measurement — reference the same setup. If a datum was machined in a previous setup, it becomes more difficult to hold tight tolerances after a setup change. Finally, be conscious about your datums. Choosing reference datums that are easy to measure from will ease manufacturing.

4. Tailor inspection levels

Similar to balancing your tolerances, strategically applying the right inspection levels can help reduce costs and optimize the production processes. Typical inspection options may include a visual inspection of the part, checking part dimensions using hand tools, or a first article inspection (FAI) where the first manufactured part is checked to ensure all requirements have been met. More in-depth inspections require more time and labor, which increases manufacturing costs.

Increasing the number of parts that you inspect will also increase the cost of production, so it’s important that you select the right sampling plan to ensure confidence across the entire order. At Fast Radius, our default sampling rate is based on ANSI ASQ Z1.4 Level 2.

5. Design to common stock sizes

Designing parts to common stock sizes can help streamline the manufacturing process by minimizing the amount of material that needs to be removed from the workpiece. For example:if it’s acceptable for a part surface to retain its stock finish — that is, if the surface can be rougher than 125 μin Ra — and it does not need to be machined, you have an opportunity to reduce machining time without sacrificing part quality.

This is why knowing the common stock sizes for various materials is important. Metals, for instance, are typically available in a number of stock forms, including sheets, rods, bars, or tubes, which can be purchased according to dimensions like length, width, thickness, and diameter.

Keep in mind that metric sizes are more commonly available in Asia, while imperial sizes are more commonly available in the U.S.

6. Minimize deformation risk

Removing a large amount of material from a workpiece can cause the material to deform. This requires additional processing during machining to prevent deformation, leading to higher costs. Plastics have a higher risk of deformation than metals.

7. Choose your material carefully

The material you pick has a significant impact on the overall cost of your part. For example, metals are generally more expensive than plastics. Avoid over-engineering your parts and consider whether a specific grade or material certificate is required for the part. If a generic material can fulfill the part’s requirements or multiple materials can be accepted, select the less expensive material to keep costs low.

The machinability of the material should also be taken into consideration. Steels, for example, are typically more difficult to machine, which leads to higher costs because steel parts take longer to machine and increase wear-and-tear on cutting tools.

Many industries rely on CNC machining processes to produce reliable, accurate parts that meet precise specifications and regulatory requirements, including the aerospace, automotive, medical device, electronics, and commercial parts manufacturing sectors.

Aerospace parts are held to high quality, testing, and regulatory standards in order to ensure proper function, fit, and safety. CNC machining is an excellent fit for creating plastic and metal parts with extremely tight tolerances that satisfy the aerospace manufacturer’s need for an incredible degree of precision and a range of highly specialized parts. The same is true for automotive components.

CNC machining can also be used to create a variety of medical devices, from implants to surgical implements to components for medical electronics.

Care and precision are critical when producing these sorts of devices and tools, as they are held to additional safety standards and requirements. Semiconductors and electronics components also have incredibly stringent precision requirements and tolerance standards, given their size and complexity. As a process, CNC machining has few material limitations, allowing it to be used with conductive materials like silicon. Many commercial parts — from aluminum castings and extrusions to steel and plastic parts — can also be machined.

Another common application for CNC machining is tooling, or the process of creating the various components, tools, machinery, and master patterns that will be used in production. Tooling is an integral part of every manufacturing and molding process and encompasses items like molds, jigs, and fixtures.

At Fast Radius, we make it simple and straightforward to get quality parts through our CNC machining service. To get started, visit os.fastraidus.com, upload your part designs, and you’ll receive instant DFM feedback. The site also allows you to manage designs and orders from a single, intuitive interface.

When you choose Fast Radius, you’re choosing to work with a seasoned group of experts. You’ll receive the full support of our team of engineers, customer success managers, account executives, and others across the business. We’ll also leverage options for domestic and international CNC machining to ensure that your project is carried out as efficiently as possible, without sacrificing quality.

Contact us today to experience the Fast Radius difference or click here to download our comprehensive guide as a PDF.

산업기술

엔지니어와 제품 팀은 금속 가공을 위한 다양한 옵션을 가지고 있습니다. 부품 디자인과 사용 사례에 따라 절단, 접기, 전단 또는 스탬핑(몇 가지만 들자면)이 적절할 수 있습니다. 가장 널리 사용되는 금속 제조 방법 중에는 CNC(Computer Numerical Control) 기계 가공 및 다이 캐스팅이 있으며, 이는 특정 유사점을 공유하지만 염두에 두어야 할 몇 가지 주요 차이점이 있습니다. 다음은 제품 팀이 다음 프로젝트를 위해 CNC 머시닝 또는 다이캐스팅을 선택하기 전에 알아야 할 모든 것입니다. CNC 가공이란 무엇입니

폴리메틸 메타크릴레이트(PMMA)라고도 하는 아크릴은 유리의 대안으로 널리 받아들여지는 자연적으로 투명한 무색 폴리머입니다. 가볍고 내구성이 뛰어나 산산조각, 긁힘, 풍화, 자외선 및 환경 마모에 대한 내성을 자랑합니다. 아크릴은 생체 적합성도 있어 정기적인 사람과의 접촉에 안전합니다. 아크릴은 내충격성, 투명성 및 인성으로 인해 널리 사용되는 제조 재료입니다. 아크릴은 콘택트 렌즈 및 안경뿐만 아니라 창 및 문 창, 온실 패널, 조명 기구, 심지어 전자 스크린과 같은 광학 장치를 만들 수 있습니다. 오늘날 의료 산업에서 아크릴의