금속 3D 인쇄:오늘날 우리는 어디에 있습니까?

10년 전만 해도 금속 3D 프린팅이 연속 생산의 심각한 경쟁자가 될 수 있다고 생각한 사람은 거의 없었습니다. 그러나 이 기술은 특히 지난 몇 년 동안 급속한 발전을 보였습니다. 이제 금속 부품이 의료, 자동차 및 항공우주와 같은 광범위한 응용 분야에 사용됨에 따라 이 기술은 생산을 준비하고 있습니다.

하지만 오늘날 우리는 어디에 있습니까?

금속 3D 프린팅 시장이 계속 성장함에 따라 끊임없이 변화하는 환경에 발맞추는 것이 중요합니다. 그렇기 때문에 오늘 우리는 금속 3D 프린팅의 진화, 즉 기술이 얼마나 발전했는지, 현재 상황이 어디에 있으며 이 혁신적인 기술의 미래가 무엇인지 살펴보겠습니다.

금속 3D 프린팅을 형성한 주요 행사

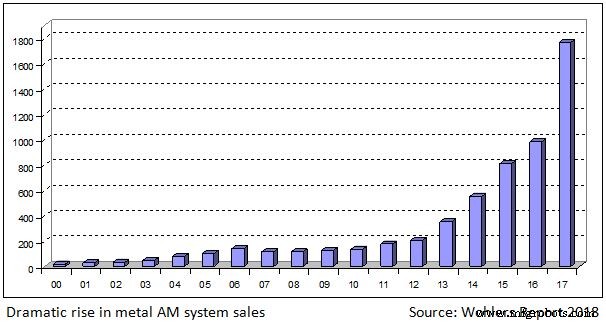

1980년대 이후로 금속 3D 프린팅에 대한 기술 및 시장 환경이 크게 발전했습니다. 2000년대 초반 기술의 성장은 점진적이었지만, 지난 5년 동안 많은 새로운 업체가 시장에 진입하면서 풍경이 바뀌었습니다.

Metal AM 시스템은 이제 더 많은 재료를 처리하고 더 넓은 범위의 적용을 가능하게 하는 지점까지 발전했습니다.

기술의 발전을 결정짓는 몇 가지 주요 사건에 대한 간략한 개요:

<울>

1980년대 :Dr Carl Deckard(University of Texas)가 플라스틱을 위한 선택적 레이저 소결 기술에 대한 특허를 냈습니다. 이 발명은 금속 3D 프린팅의 길을 열 것입니다.

<울>

1988년 :Ely Sachs(MIT) 박사는 금속 바인더 분사의 기초가 될 새로운 바인더 분사 공정을 개발합니다. Metal Binder Jetting은 이후 1996년에 ExOne에 라이선스가 부여되었습니다.

<울>

1994년 :EOS가 금속 레이저 소결 기술을 기반으로 한 프로토타입 EOSINT M160을 공개합니다. 이듬해에는 최초로 금속 레이저 소결 기술을 사용한 EOSINT M250 기계를 출시합니다.

<울>

1995년 :독일 아헨에 있는 프라운호퍼 연구소가 금속의 레이저 용융에 대한 최초의 특허를 출원했습니다.

<울>

1998년 :Optomec은 직접 에너지 증착 기술 중 하나인 LENS(Laser-Engineered Net Shaping) 금속 분말 시스템을 상용화합니다.

<울>

2000 :EBM(Electron Beam Melting) 기술은 Arcam AB에서 특허 및 라이선스를 취득했습니다.

<울>

2002년 :Arkham이 최초의 EBM 머신인 S12를 출시합니다.

<울>

2004-2005년 :EOS는 플라스틱 SLS에 사용되는 CO2 레이저에서 금속 용해에 더 적합한 파이버 레이저로 전환합니다.

<울>

2017년:미국에 기반을 둔 신생 기업인 Digital Alloys는 금속 3D 프린팅을 위한 특허 받은 Joule 방법을 발표하고 다음 해에 1,290만 달러의 시리즈 B 펀딩을 마감했습니다.

<울>

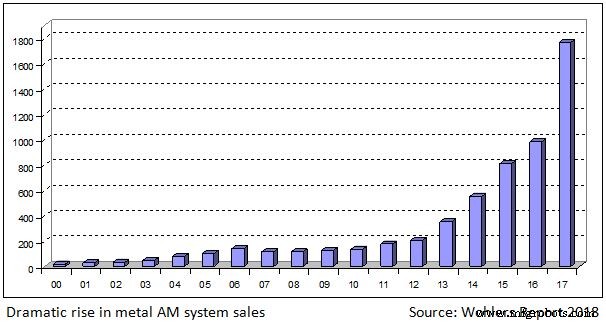

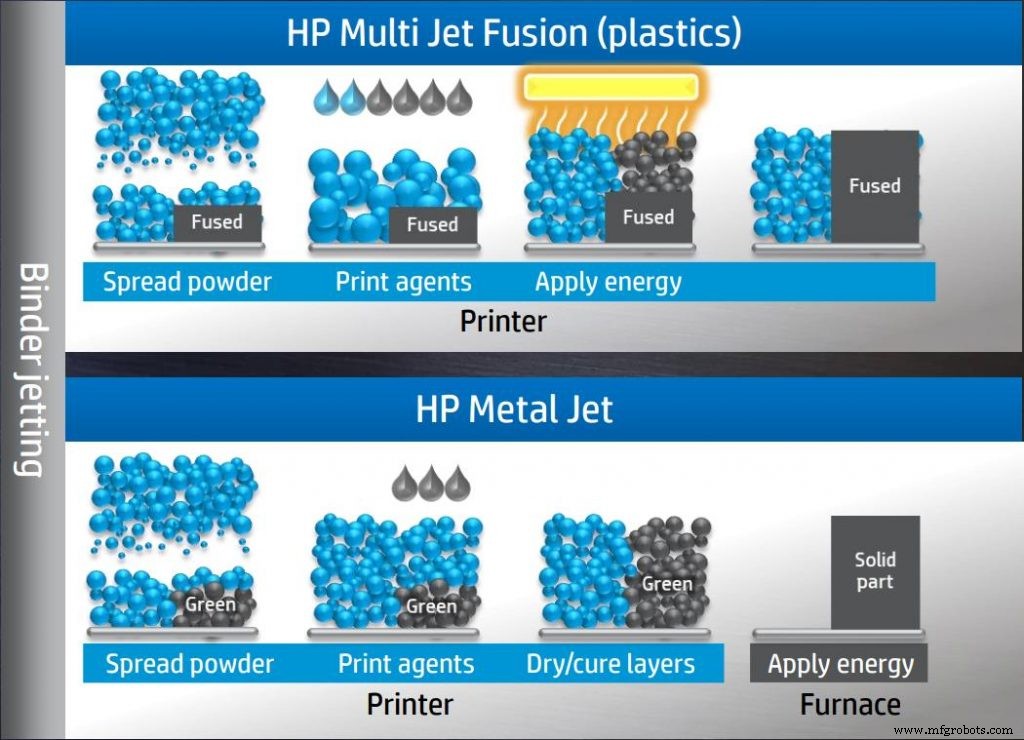

2018:폴리머용 Multi Jet Fusion 시스템의 성공에 이어 HP는 금속용 Metal Jet 3D 프린팅 시스템을 선보이며 금속 3D 프린팅 링에 도전장을 내밀었습니다. 같은 해 Wohler의 보고서 은 2017년 금속 AM 시스템의 80% 성장을 발표했습니다.

<울>

2019년:Production, Shop 및 Studio 금속 AM 시스템을 제공하는 Desktop Metal은 Series E 투자 라운드에서 1억 6천만 달러를 마감했습니다.

금속 AM 시스템의 진화

DMLS — 시작점

다이렉트 메탈 3D 프린팅의 기원은 EOS가 EOSINT M250 기계를 처음 출시한 1994년으로 거슬러 올라갑니다. 이 기계는 직접 금속 레이저 소결(DMLS) 기술을 기반으로 합니다.

당시 DMLS 소결 공정은 금속 분말을 부분적으로 녹이고 융합하여 금속 부품을 만든다는 점에서 플라스틱용 선택적 레이저 소결과 유사하게 작동했습니다.

그러나 소결은 완전히 조밀한 금속 부품을 형성하는 가장 효율적인 방법이 아닙니다.

2004년과 2005년 사이에 EOS는 기계에 더 강력한 파이버 레이저를 도입했으며 이로 인해 게임의 판도가 크게 바뀌었습니다.

이제 DMLS라는 용어는 소결의 유산을 유지하지만, 최신 DMLS 기계는 금속 분말을 완전히 녹일 수 있어 밀도가 99% 이상인 부품을 제공합니다.

2019년 현재 DMLS와 EBM은 여전히 가장 널리 사용되는 두 가지 금속 적층 제조 공정입니다.

새 머신

금속 3D 프린팅 시장의 지속적인 기술 향상과 경쟁 심화로 인해 금속 AM 시스템은 생산에 점점 더 최적화되고 있습니다.

금속 3D 프린팅을 위한 새로운 생산 개념이 등장하면서 지난 몇 년은 특히 흥미진진했습니다.

EOS, Concept Laser 및 3D Systems와 같은 주요 업체는 모두 스마트 공장의 일부로서 금속 3D 프린팅에 대한 각자의 비전을 반영하는 솔루션을 최근 출시했습니다.

이러한 솔루션의 대부분은 유사한 특성을 공유합니다. 즉, 모듈식이고 구성 가능하며 효율성을 최대화하고 필요한 수작업의 양을 줄이기 위해 높은 수준의 자동화를 제공합니다.

산업이 더 큰 자동화와 유연성으로 이동함에 따라 이러한 모듈식 플랫폼은 제조업체에 기술을 생산 프로세스에 더 쉽게 통합하고 더 빠르게 확장할 수 있는 수단을 제공할 수 있습니다.

신규 플레이어

금속 3D 프린팅 시장은 20개 이상의 회사가 금속 AM 시스템을 생산하는 성장하는 활동 영역입니다. 기업이 시리즈 생산을 주도하려고 함에 따라 시장에 진입하는 신규 업체의 수는 지속적으로 증가하고 있습니다.

디지털 합금 및 줄 인쇄

한 가지 예로 속도와 비용 문제를 해결하도록 설계된 독점적인 줄 인쇄 기술을 개발한 디지털 합금이 있습니다.

줄 인쇄는 일반적으로 금속 분말보다 저렴한 와이어 형태의 금속을 사용합니다. 고속 프로세스는 폐쇄 루프 시스템을 통해 제어되며 금속 와이어는 정밀 모션 시스템에 공급됩니다.

2020년에 상용화될 예정인 이 기술은 더 높은 공정 신뢰성, 더 빠른 속도 및 낮은 원자재 비용을 약속합니다. 이러한 요소를 결합하면 전체 생산 비용을 크게 줄이는 데 도움이 될 수 있습니다.

HP의 Metal Jet

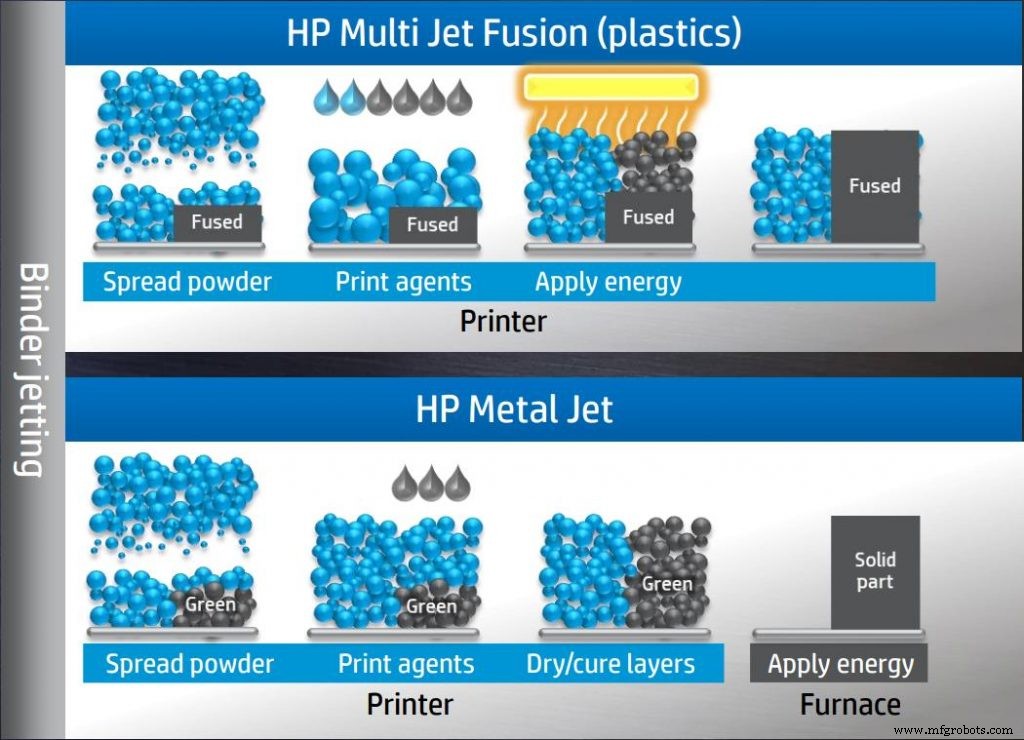

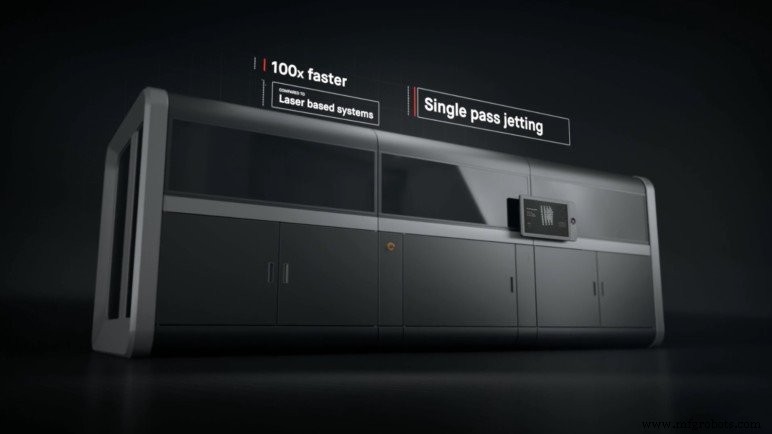

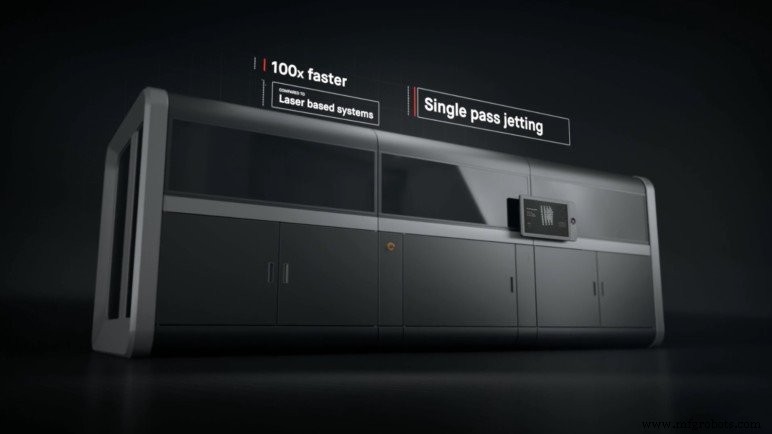

HP는 플라스틱에 사용되는 Multi Jet Fusion 기술로 3D 프린팅 분야에 처음으로 등장했습니다. 2018년에는 Metal Jet 시스템으로 금속 3D 프린팅 분야에 처음으로 진출했습니다.

이 시스템은 HP의 바인더 분사 기술을 기반으로 하며 기성품 MIM(금속 사출 성형) 분말을 사용하여 비용을 절감합니다. 2020년에도 출시될 예정인 이 시스템은 유사한 바인더 분사 또는 선택적 레이저 용융 시스템보다 50배 더 빠른 것으로 알려져 있습니다.

데스크탑 메탈

바인더 젯팅 공정의 발명가인 Ely Sachs가 2015년에 설립한 미국 회사입니다.

금속 3D 프린팅을 가능한한 접근이 가능한 Desktop Metal은 소규모 생산을 목표로 하는 스튜디오 시스템과 대규모 3D 프린팅을 목표로 하는 생산 시스템을 제공합니다. 더 최근에는 기계 공장을 위해 설계된 Shop 시스템도 도입했습니다.

Desktop Metal은 현재 약 12억 달러의 가치를 지닌 유니콘 상태에 도달한 소수의 3D 프린팅 신생 기업 중 하나입니다.

금속 3D 프린팅 공간 내에서의 활발한 활동은 연속 AM 생산의 꿈을 향해 나아가는 기술의 또 다른 긍정적인 신호입니다.

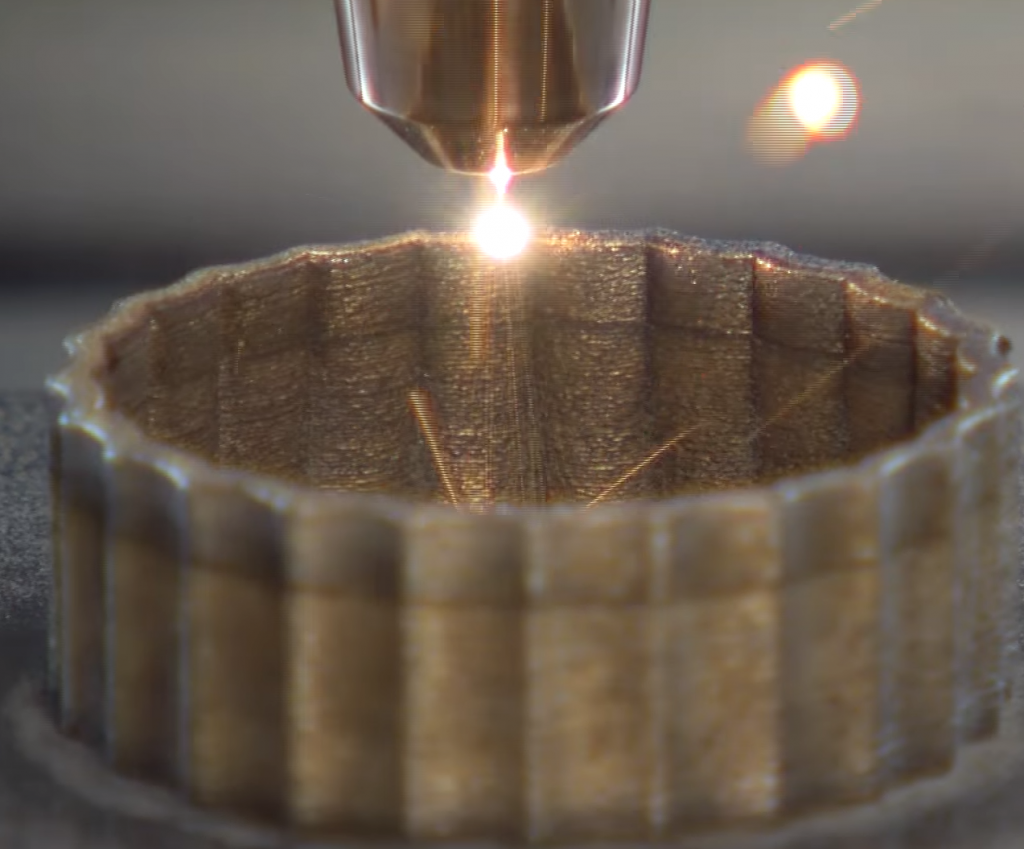

직접 에너지 증착(DED)

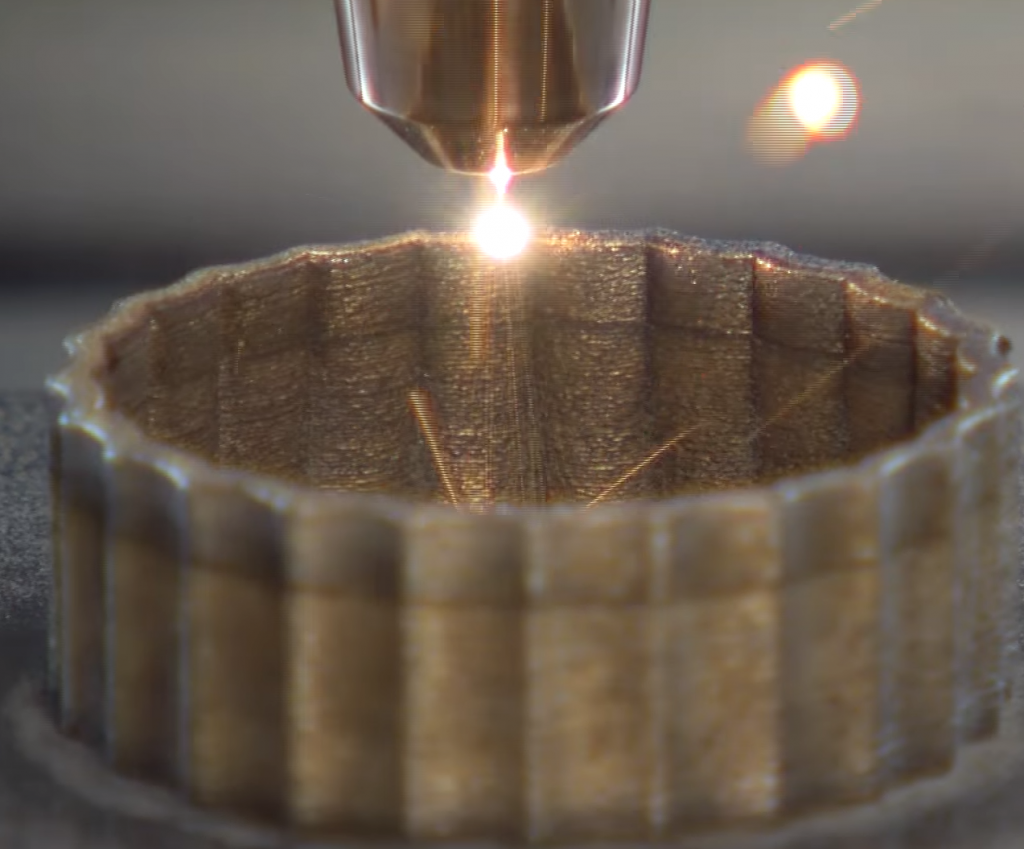

금속 3D 프린팅의 세계에 흥미진진한 발전을 가져오고 있는 또 다른 기술은 DED(직접 에너지 증착)입니다.

용접 공정에서 시작된 DED 기술은 레이저 빔을 사용하여 금속 분말 또는 노즐을 통해 빌드 플랫폼으로 밀어 넣을 때 와이어. 바인더 분사 및 분말 베드 공정과 달리 이 기술은 특히 더 큰 부품을 만드는 데 적합합니다.

역사적으로 DED는 기존 부품에 기능을 추가하여 구성요소를 수리하는 데 사용되었습니다. 이제 항공 우주 및 방위 산업에서 석유 및 가스에 이르는 산업의 제조에 더 광범위하게 사용됩니다.

예를 들어, 노르웨이 회사인 Norsk Titanium은 독점적인 DED 기술(Rapid Plasma Deposition)을 사용하여 Boeing 787 Dreamliner용 FAA 승인 항공기 티타늄 부품을 생산합니다.

하이브리드 접근 방식

DED 기술이 주도하는 핵심 개발은 하이브리드 제조입니다.

이러한 유형의 제조 공정에서 DED는 밀링과 같은 절삭 공정과 결합되어 단일 시스템 내에서 부품을 제조하고 마무리할 수 있습니다.

많은 산업에서 이 접근 방식은 제조 프로세스를 크게 간소화할 수 있습니다. 이점은 분명합니다. 부품을 3D 프린팅하고 마무리를 위해 다른 장비로 옮기는 대신 전체 작업을 단일 기계에서 수행할 수 있습니다. 이 프로세스는 각 부품을 생산하고 후처리하는 데 필요한 시간을 줄여줍니다.

현재 Hybrid Manufacturing Technologies 및 Imperial Machine &Tool Co.를 포함하여 하이브리드 솔루션을 제공하는 소수의 회사가 있습니다.

마찬가지로 여러 절삭공구 및 CNC 밀 제조업체 , DMG Mori 및 Mazak과 같이 이제 일부 형태의 AM 기능을 제공합니다.

하이브리드 하드웨어 솔루션은 기술의 초기 단계로 인해 여전히 제한적입니다. 즉, 하나의 시스템에서 가산 및 감산 작업을 활용하면 부품 제조 방식을 변화시킬 수 있습니다.

금속 3D 프린팅용 소재 개발

물질적 다양성 달성

적층 제조용 금속을 개발하는 것은 어려운 과정입니다. 완전히 새로운 금속 합금을 개발하려면 최대 3년이 걸릴 수 있습니다.

금속 3D 프린팅의 초기 사용자는 주조 및 단조 시장에서 금속 분말을 공급받았습니다. 그러나 이들은 특정 화학 물질과 미세 구조가 필요한 적층 제조에 이상적인 선택이 아닙니다.

기술이 발전함에 따라 기술과 기계에 더 친숙한 재료 개발자와 얼리 어답터는 AM에 적합한 금속 재료를 개발하기 시작했습니다.

금속 3D 프린팅이 시리즈 생산을 지향함에 따라 재료의 다양성이 점점 더 큰 역할을 할 것입니다. 사용 가능한 고품질 재료가 많을수록 기술 적용 범위가 넓어집니다.

3D 프린팅 도전적인 금속

DMLS 시스템 내에서 강력한 레이저의 개발은 이 기술로 더 많은 재료를 처리할 수 있음을 의미합니다. 여기에는 스테인리스 스틸, 티타늄, 코발트 크롬 및 인코넬 합금과 같은 금속이 포함됩니다.

그러나 모든 금속이 3D 프린팅에 쉽게 적합한 것은 아닙니다. 예를 들어, 구리와 귀금속은 부분적으로 레이저 빔에 의해 가해지는 열을 반사하기 때문에 인쇄하기가 특히 어렵습니다.

다행히도 그러한 금속을 3D 프린팅할 수 있는 새로운 시스템을 개발하려는 움직임이 있었습니다.

formnext 2018에서 TRUMPF는 순동과 기타 귀금속을 인쇄할 수 있는 녹색 레이저 기술을 시연했습니다.

이 회사는 3D 프린팅 순수 구리가 전도성 인덕터 및 열교환기를 만드는 대안이 될 수 있으며 전자 및 자동차 산업에 특히 유용한 대안이 될 수 있다고 믿습니다.

마찬가지로, 전자빔을 열원으로 사용하는 공정인 EBM(전자빔 용융)은 티타늄 알루미나이드(TiAl)와 같은 고열 및 균열이 발생하기 쉬운 재료를 처리하기 위해 개발되었습니다.

덕분에 극도로 높은 온도에 도달할 수 있는 고유한 능력을 갖춘 EBM은 티타늄 알루미나이드 부품 제조를 위한 유일한 상용 AM 솔루션인 것으로 알려져 있습니다.

재료 공급업체가 금속 AM으로 이동

3D 프린팅에 적합한 금속 분말 및 합금 개발과 관련된 어려움에도 불구하고 시장에 참여하려는 제조 재료 공급업체 목록은 꾸준히 증가하고 있습니다.

Carpenter Technology, Sandvik AB, voestalpine 및 Höganäs AB와 같은 회사는 금속 3D 프린팅을 고부가가치의 장기적 기회로 인식한 잘 알려진 이름 중 일부에 불과합니다.

지난 2년 동안 업계에서는 이들 회사가 AM에 투자하여 금속 분말 시장에서 입지를 공고히 하는 것을 보았습니다.

2018년 2월, 금속 분말의 선두 공급업체인 Sandvik은 스웨덴의 금속 분말 생산 공장 건설에 2,500만 달러를 투자한다고 발표했습니다. 새로운 공장 시설은 니켈과 티타늄 합금을 생산할 것입니다.

Carpenter Technology는 AM 서비스 회사인 CalRAM과 티타늄 분말 제조업체인 Puris와 같은 회사에 일련의 투자를 통해 금속 AM 분야에서도 활동을 확대하고 있습니다.

2018년에 회사는 DED 및 Powder Bed Fusion 기술용 금속 분말의 선두 공급업체인 LPW Technology를 인수했습니다.

AM용 금속 재료 개발의 핵심 업체인 LPW Technology는 의심할 여지 없이 Carpenter의 포트폴리오에 크게 추가되어 재료 시장에 회사의 확고한 진입을 확립했습니다.

다른 재료 회사들도 금속 3D 프린팅 시장의 성장에 대응하기 위한 조치를 취함에 따라 업계는 향후 몇 년 동안 새로운 금속 합금의 다양성과 성능에서 상당한 발전을 기대할 수 있습니다.

재료비가 줄어들고 있습니까?

AM의 금속 분말 비용은 기존 공정의 금속 비용보다 훨씬 높습니다.

HP의 Tim Weber는 최근 인터뷰에서 AMFG와의 인터뷰에서 "재료 가격은 [AM 최종 부품 생산의] 또 다른 중요한 요소입니다. 재료는 매우 비싸고 제조는 비용에 관한 것입니다."라고 말했습니다.

“저렴한 비용으로 부품을 생산할 수 있는 방법을 제공하는 생산 방식이 있다면 대부분의 제조업체는 즉시 전환합니다. 그러나 전체 재료 비용을 절감해야 합니다.”

예를 들어 TI64 분말의 비용은 킬로그램당 $150에서 $400 사이입니다. 이러한 분말은 생산에 많은 에너지가 필요하며 높은 수준의 순도를 유지하면서 일정한 크기와 형태를 가져야 합니다. 이러한 요소는 높은 비용에 기여합니다.

그러나 새로운 업체가 재료 시장에 진입함에 따라 이러한 경쟁 심화로 인해 금속 분말 가격이 계속 하락할 것으로 보입니다.

재료 비용을 줄이는 한 가지 방법은 더 저렴한 MIM(금속 사출 성형) 분말을 사용하는 것입니다.

HP, Desktop Metal 및 Digital Metal과 같은 여러 장비 제조업체는 이 기회에 뛰어들어 MIM 분말 처리에 적합한 분사 시스템을 개발했습니다.

저가의 MIM 분말을 사용하지 않고 기술의 접근성을 높일 뿐만 아니라 금속 AM의 재료 선택을 크게 확장합니다.

금속 3D 프린팅용 소프트웨어 개발

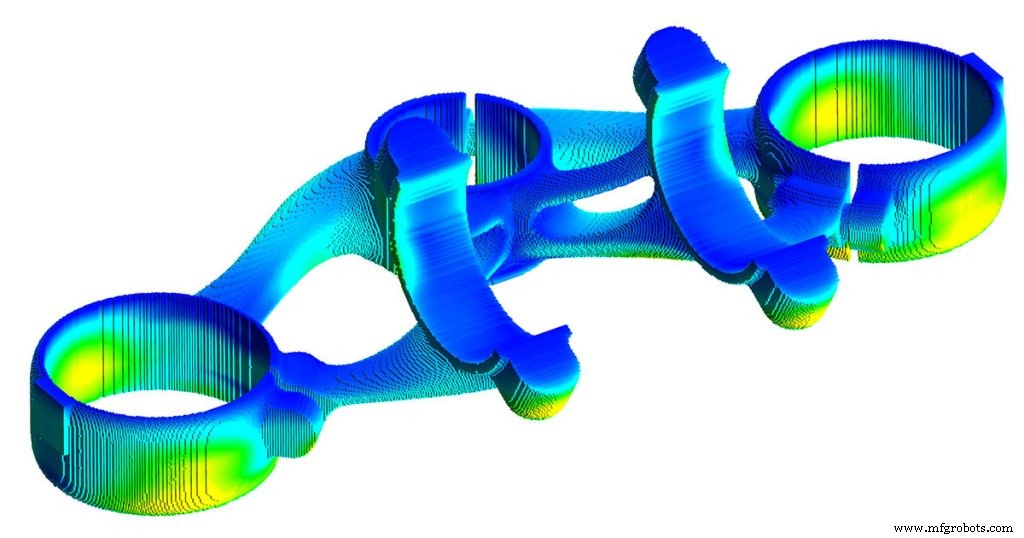

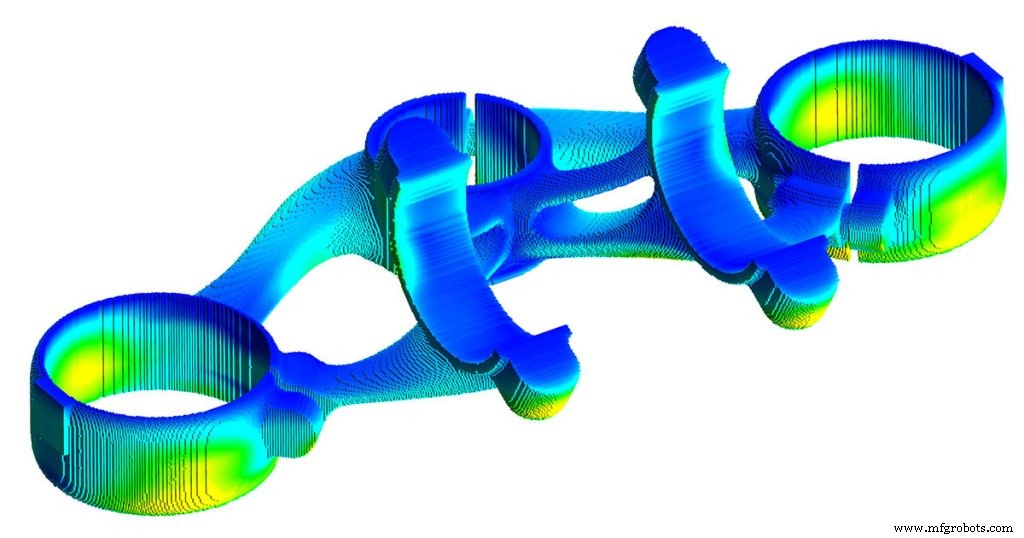

금속 3D 프린팅에서 성장하고 있지만 자주 언급되지 않는 또 다른 영역은 시뮬레이션 소프트웨어입니다.

금속 3D 프린팅 공정의 특성상 처음에는 성공적인 프린팅을 달성하기 어려울 수 있습니다. 요구되는 고온 및 지지 구조와 결합된 기하학적 구조의 복잡성은 금속 3D 프린팅을 위해 설계하는 엔지니어가 직면한 과제 중 일부일 뿐입니다.

그래서 금속 시뮬레이션 소프트웨어는 인쇄 공정에서 중요한 요소입니다. 엔지니어는 시뮬레이션을 통해 부품이 실제로 인쇄되기 전에 프로세스 동안 부품이 어떻게 작동할지 예측하고 분석할 수 있습니다. 사용자는 빌드 준비를 최적화하여 인쇄 실패 가능성을 줄일 수 있습니다.

Autodesk의 Netfabb, Dassault Systèmes의 SIMULIA 및 Simufact를 포함하여 시장에 점점 더 많은 시뮬레이션 소프트웨어 솔루션이 있습니다.

흥미롭게도 재료의 경우와 마찬가지로 몇몇 기존 플레이어도 AM을 핵심 기회로 보고 있습니다.

ANSYS를 예로 들어 보겠습니다. ANSYS는 일반적으로 제품 성능을 테스트할 수 있는 시뮬레이션 솔루션 외에도 제품 및 반도체를 설계하는 데 사용되는 엔지니어링 시뮬레이션 소프트웨어 공급업체로 잘 알려져 있습니다.

ANSYS는 2017년 금속 시뮬레이션 회사인 3DSIM을 인수하여 금속 3D 프린팅 시장에 진출했습니다. 2018년 초.

금속 3D 프린팅의 과제

금속 부품 표준화

시제품 제작에서 생산으로의 전환은 어려운 일이 아닙니다. 특히 시리즈 생산은 확립된 규범이 된 특정 규정, 문서 및 프로세스 세트를 기반으로 합니다.

금속 3D 프린팅은 자체 표준을 수립하기 위한 여정의 시작에 불과합니다. 현재 표준은 주로 DED 및 Powder Bed Fusion과 같은 금속 3D 프린팅 공정의 일반적인 특성을 설명하기 위해 존재합니다.

티타늄, 니켈 합금, 스테인리스 스틸, 코발트 크롬에 대한 표준을 포함하여 일부 재료 사양도 개발 중입니다.

특히, 금속 분말 산업 연맹(MPIF)은 최근 금속 AM 분말을 특성화하기 위한 9개의 MPIF 표준 테스트 방법을 발표했습니다.

금속 AM 부품의 디자이너, 제조업체 및 사용자를 대상으로 하는 이 컬렉션은 제조 세계에서 금속 3D 프린팅의 역할이 커지고 있음을 업계가 인식하고 있다는 또 다른 신호입니다.

비용 및 속도

괄목할만한 발전에도 불구하고 금속 3D 프린팅은 여전히 비용과 속도라는 두 가지 주요 제한 사항에 시달리고 있습니다.

“3D 프린팅을 생산에 사용하려는 경우 오늘날에는 좋은 옵션이 많지 않습니다. 이는 시스템이 너무 느리고 생산 비용이 너무 높으며 프로세스가 너무 복잡하기 때문입니다.”라고 Digital Alloys의 CEO인 Duncan McCallum은 말합니다.

예를 들어, 분말층 금속 시스템의 평균 비용은 20만 달러에서 200만 달러 사이입니다. 물론 여기에는 재료 비용과 취해야 할 후처리 단계는 제외됩니다.

금속 AM이 제조 솔루션으로 계속 주목을 받으면서 기술은 더 빨라지고 더 빨라져야 합니다. 채택을 더욱 가속화하기 위해 더 저렴합니다.

대량 생산

금속 3D 프린팅은 고부가가치, 소량 응용 분야에 적합하기 때문에 항공 우주 및 의료 산업에서 일찍이 채택되었습니다.

그러나 금속 3D 프린팅의 제조 가능성은 이러한 잘 알려진 응용 프로그램 이외의 산업 분야에서 흥미로운 기술입니다.

그렇지만 생산량 증가는 AM 채택을 확대하기 위한 주요 장애물로 남아 있습니다. 고성능 레이싱 및 고급 차량 부문을 제외하고 일반적으로 많은 생산량이 필요한 자동차 산업의 경우 특히 그렇습니다.

Ford Motor Company의 적층 제조 기술 리더인 Harold Sears는 "[자동차] 생산량은 항공우주 또는 의료 생산량과 상당히 다릅니다. “따라서 우리는 며칠과 몇 시간이 아닌 몇 분 또는 몇 초 만에 부품을 생산할 수 있는 시스템을 살펴봐야 합니다. 기술을 더 빠른 빌드 속도로 밀어붙이기 위해 우리가 할 수 있는 모든 것은 분명히 우리에게도 도움이 될 것입니다."

하드웨어의 발전은 생산량을 더욱 늘리는 데 도움이 될 것이지만 프로세스 최적화는 금속 3D 프린팅으로 생산량을 늘리는 또 다른 방법입니다.

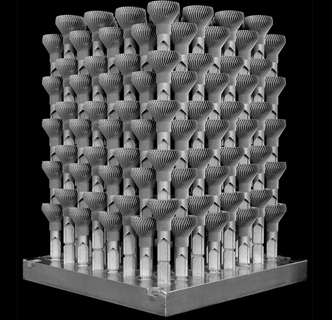

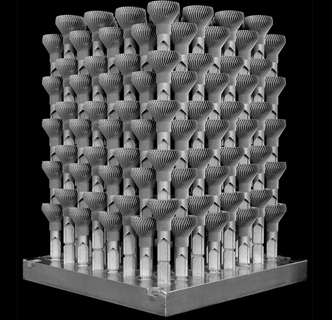

Betatype은 LED 자동차 헤드라이트용 히트싱크를 제작하여 이를 시연했습니다.

설계 최적화를 통해 회사는 하나의 건물 외피에 많은 부품을 함께 쌓는 방법을 개발할 수 있었습니다.

이 방법을 통해 한 번에 384개의 부품을 제조할 수 있어 제작 시간을 444시간에서 30시간 미만으로, 비용을 39달러에서 3달러로 줄였습니다.

Betatype은 이 최적화된 프로세스로 단 7대의 기계를 실행하여 연간 100만 개의 부품을 생산할 수 있으며, 이는 양과 비용 효율성 측면에서 자동차 산업의 요구 사항에 접근할 수 있다고 믿습니다.

금속 3D 프린팅의 미래

금속 3D 프린팅은 2000년대 중반의 3D 프린팅 과대 광고를 극복하며 큰 발전을 이루었습니다. 오늘날 우리는 새로운 인쇄 프로세스의 개발에서 더 빠른 기계와 더 다양한 적합한 재료에 이르기까지 시장의 모든 영역에서 발전을 목격하고 있습니다.

투자 측면에서는 대기업이 전문 기업에 투자 및 인수하고 새로운 플레이어가 시장에 진입함에 따라 시장이 빠르게 성장하고 있습니다. 바로 최근에, 인쇄 대기업 Xerox는 금속 3D 프린팅 스타트업인 Vader를 인수하면서 금속 3D 프린팅으로 분명한 움직임을 보였습니다.

급변하는 풍경 속에서 10년 후의 상황은? 예측하기 어렵지만 한 가지 분명한 사실은 금속 3D 프린팅이 진정으로 실행 가능한 제조 솔루션이 되기 위한 길을 가고 있다는 것입니다.