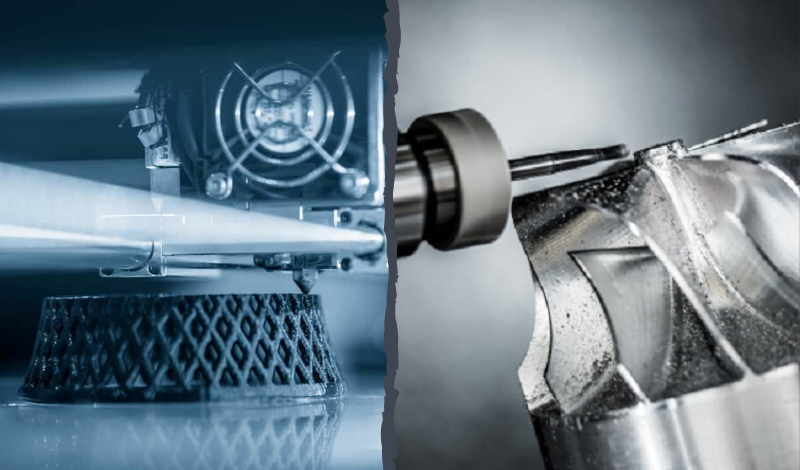

3D 프린팅

3D 프린팅은 기존 제조 기술을 대체할 것으로 예측되었습니다. 그러나 이 기술의 진정한 힘은 경쟁에 있는 것이 아니라 기존 제조 방법을 보완하고 보완하는 데 있을 수 있습니다.

이 주장을 뒷받침하기 위해 아래에서 3D 프린팅이 전통적인 제조를 지원할 수 있는 5가지 주요 방법을 탐구합니다.

사출 성형은 플라스틱 재료를 녹여서 원하는 물체로 성형된 특수 금형 도구에 주입하는 과정을 포함합니다. 플라스틱이 경화되면 금형 캐비티의 모양이 됩니다. 사출 성형은 매우 정확하고 복잡한 제품 및 부품을 대량 생산하는 가장 좋은 방법입니다.

그러나 이 과정에도 몇 가지 문제가 있습니다. 예를 들어, 사출 성형 부품은 금형 전체에 걸쳐 채널(기본적으로 금형 표면에 가까운 통로)을 구축하여 냉각됩니다. 이러한 채널은 일반적으로 직선이므로 때때로 냉각이 고르지 않아 부품 변형의 위험이 증가할 수 있습니다.

부품의 모양에 맞는 등각 냉각 채널로 효율적인 냉각을 달성할 수 있습니다. 그러나 이러한 유형의 채널은 기존 방법을 사용하여 생산하기 어렵기 때문에 3D 프린팅을 사출 금형 제작에 대한 매력적인 대안으로 만듭니다.

등각 냉각 채널이 있는 금형을 생성하면 성형 부품의 품질을 높이는 데 도움이 될 뿐만 아니라 냉각 시간을 크게 줄이는 데 도움이 됩니다.

매년 전 세계적으로 수백만 대의 K2 고압 세척기를 판매하는 Alfred Kärcher GmbH &Co. KG가 그 예입니다. 이러한 수요를 충족시키려는 과정에서 회사는 생산에 병목 현상이 발생하여 와셔 케이스의 생산량을 늘려야 했습니다.

Kärcher는 사출 성형기를 더 구입하는 대신 기존 기계의 생산성을 높일 수 있는 방법을 찾기 시작했습니다. 회사는 금속 3D 프린팅에서 솔루션을 찾았습니다.

Kärcher는 Renishaw GmbH의 일부인 LBC Engineering에 의뢰하여 성형 주기 시간이 냉각 프로세스의 비효율성에 영향을 받는다는 사실을 발견했습니다. 케이싱 몰드는 직선으로 드릴링된 기존 냉각 시스템을 특징으로 하여 주기 시간에 추가되는 핫스팟을 생성했습니다.

LBC Engineering은 식별된 핫스팟에서 등각 냉각을 제공하기 위해 2개의 3D 인쇄 코어를 만들어 금형 설계를 수정했습니다.

3D 인쇄된 등각 냉각 채널은 금형의 벽 온도를 100°C에서 70°C로 낮추고 냉각 시간을 22초에서 10초로 단축하여 55% 감소했습니다.

자재 공급 및 처리 시스템과 같은 주변 구성 요소에 대한 일부 조정과 함께 케이싱의 주기 시간이 52초에서 37초로 단축되었습니다. 3D 프린팅은 이러한 감소의 가장 큰 부분을 제공하여 Kärcher가 라인의 생산성을 높이고 케이싱 생산 목표를 달성할 수 있도록 했습니다.

또 다른 예로 사출 성형 전문가인 Pat Zaffino는 사출 금형 표면에 등각 냉각 채널을 3D 인쇄하는 다층 로봇 증착 기술을 개발했습니다.

올해 초 Zaffino는 등각 냉각 채널 사용의 이점을 홍보하기 위해 새로운 회사인 Conformal Cooling Solutions Inc.(CCS)를 설립했습니다.

'등각 냉각 채널 만들기 캐비티와 코어의 모양을 따라가는 것은 성형되는 플라스틱 재료의 온도 균일성을 촉진하고 이 기술을 사용하는 성형업체는 사이클 시간 단축, 플라스틱 부품 품질 개선, 무엇보다도 비용 절감이라는 놀라운 결과를 보고 있다고 그는 말했습니다. canplastics.com과의 인터뷰에서.

기술이 더 저렴해지고 채택하기 쉬워짐에 따라 3D 인쇄된 등각 냉각 채널이 있는 금형은 궁극적으로 업계의 새로운 표준이 될 수 있습니다.

인베스트먼트 주조는 소모성 왁스 패턴과 세라믹 쉘을 사용하여 복잡하고 상세한 부품 디자인을 만듭니다. 전통적으로 이러한 패턴은 사출 성형됩니다. 그러나 사출 금형 비용은 수천 달러에 달할 수 있으며 리드 타임은 1주에서 4주입니다. 이로 인해 자본이 많지 않거나 부품 배송 기한이 짧은 사람들에게는 프로세스가 불가능합니다.

이러한 이유로 기업은 매몰 주조에 적합한 재료로 패턴을 3D 인쇄하도록 선택할 수 있습니다. 많은 3D 프린터 제조업체는 PLA 및 ABS 기반의 왁스, 주조 가능 수지 및 일부 열가소성 수지를 포함하여 주조용으로 특별히 3D 인쇄 가능한 재료를 개발했습니다.

이러한 재료는 일반적으로 광조형(수지) 및 FDM( 플라스틱) 기술을 사용하여 우수한 연소 특성으로 매우 정확한 패턴을 생성합니다.

이 접근 방식의 또 다른 장점은 시도에 수반되는 상대적으로 낮은 위험입니다. 패턴은 전문 데스크톱 3D 프린터를 사용하여 3D 인쇄할 수 있으며, 이는 더 비싼 산업용 3D 인쇄 장비 비용의 일부인 5,000달러 미만입니다.

3D 인쇄된 매몰 주조 패턴은 복잡한 디자인과 짧은 리드 타임으로 맞춤형 보석을 만드는 데 점점 더 많이 사용되고 있습니다. 한 예로 맞춤형 반지를 전문으로 하는 캐나다 보석 회사인 Vowsmith는 3D Systems의 왁스 3D 프린터를 워크플로에 통합하여 생산 및 배송 시간을 50% 단축할 수 있었습니다. 이 회사는 한 장의 인쇄물로 35~40개의 맞춤형 반지 패턴을 제작했으며 즉시 주조할 수 있었습니다.

이 기술은 파운드리에서도 점점 더 많이 적용되어 광범위한 산업 응용 분야를 위한 복잡한 패턴을 생성합니다. 예를 들어, Invest Cast, Inc.는 최근에 3D Systems의 새로운 디지털 파운드리 솔루션을 패턴 생산에 통합했습니다.

금형을 사용하지 않고 최종 주조 부품을 만들 수 있는 능력 덕분에 Invest Cast의 고객은 여러 반복을 빠르고 비용 효율적으로 테스트하여 궁극적으로 더 나은 최종 부품에 도달할 수 있도록 합니다.

Invest Cast에 따르면 3D Systems의 ProJet MJP 2500 IC 3D 프린터는 인베스트먼트 주조 공정에서 상당한 시간을 단축했습니다. . 이 기술을 통해 회사는 2-5일 만에 모형에서 금속으로 이동할 수 있습니다. 이는 매몰 주조 금형의 평균 리드 타임이 약 6-12주인 것에 비해 단축된 것입니다.

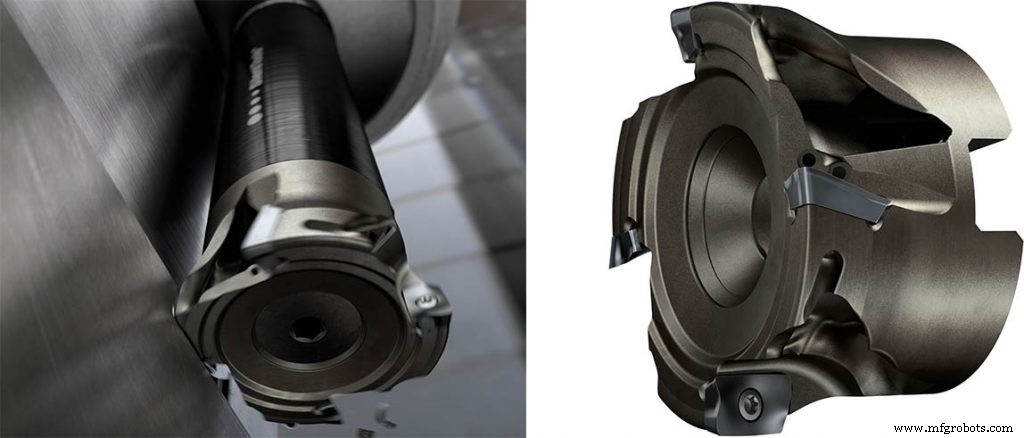

3D 프린팅은 프로그래밍된 공구 경로에서 재료를 제거하는 초경으로 만들어진 작은 인서트인 절삭 공구를 만드는 데 사용할 수 있습니다.

초고장력강, 티타늄 및 니켈 합금과 같은 일부 고성능 재료는 기계 가공이 어려울 수 있으며 공구가 빨리 마모될 수 있습니다.

가공 중 절단 영역 근처에서 발생하는 과도한 열을 효과적으로 제거할 수 있는 내장 냉각 채널을 특징으로 하는 맞춤형 형상의 3D 프린팅 도구는 도구 수명과 성능을 향상시킬 수 있습니다.

공구 전문업체인 LMT Tools Inc.는 이전에 직선 구멍이 있던 밀링 공구 본체에 내부 절삭유 통로를 만드는 기술을 사용했습니다. 곡선 채널을 제공할 수 있는 3D 프린팅의 자유 덕분에 LMT의 밀링 도구는 필요한 곳에 정확하게 냉각수를 공급할 수 있습니다. LMT는 이러한 설계 변경 덕분에 테스트 절삭을 통해 티타늄 밀링 가공에서 공구 수명이 50% 개선된 것으로 나타났습니다.

세계 최고의 정밀 절삭 공구 공급업체 중 하나인 Komet Group도 금속 3D 프린팅을 공구 제조에 적용하고 있습니다.

Komet은 영국 전문업체인 Renishaw의 레이저 기반 기술과 알루미늄 합금을 사용하여 공구에 더 많은 절삭날을 도입하고 형상을 최적화하여 공구 생산성을 높일 수 있었습니다.

예를 들어, 엔지니어들은 각 절삭날에 별도의 채널을 통해 절삭유가 정확하게 공급되도록 공구의 절삭유 채널을 최적화했습니다. 이러한 설계 개선 덕분에 단위당 가공 시간을 최대 50%까지 줄일 수 있습니다.

AM은 또한 구성 요소의 최적 기능에 필요한 경우에만 재료를 사용할 수 있기 때문에 구성 요소 무게를 줄일 수 있는 가능성을 제공합니다. 또한 Komet의 고객이 필요로 하는 특수 도구나 실험 도구에 대해 배송 시간 면에서 기존 생산 방법을 능가하는 것으로 보고되었습니다.

또한, 스웨덴의 툴링 시스템 제조업체인 샌드빅 코로만트(Sandvik Coromant)는 최근 금속 3D 프린팅 헤드가 있는 새로운 밀링 커터를 출시했습니다. 회사의 첫 번째 구성 요소인 이 구성 요소는 회사가 최종 사용 생산을 위한 3D 프린팅에 참여하려는 움직임을 나타냅니다.

샌드빅 코로만트가 생산하는 새로운 경량 CoroMill 390은 CoroMill 390 설계를 기반으로 한 금속 밀링 헤드입니다. Sandvik의 트레이드마크인 티타늄 합금 Osprey 분말을 사용하여 생산된 이 공구는 오버행이 긴 금속 밀링 중 진동 문제를 극복하기 위해 특별히 개발되었습니다.

이러한 기능은 항공 우주 및 석유 및 가스 산업에서 사용되는 구성 요소의 일반적인 요구 사항입니다. CNC 가공 부품의 깊은 캐비티는 진동으로 인해 손상될 수 있어 생산 속도가 느려지고 공구 수명이 단축되며 표면 조도가 불량해질 수 있습니다. 회사의 Silent Tools 밀링 어댑터와 함께 사용하면 3D 인쇄 도구가 가공 생산성을 50%까지 높일 수 있다고 회사는 보고합니다.

3D 프린팅은 새로운 도구와 금형을 만드는 데 사용할 수 있을 뿐만 아니라 손상된 도구를 수리하는 데에도 사용할 수 있습니다. 항공 우주, 조선 및 산업 제품의 회사는 DED(직접 에너지 증착)와 같은 AM 프로세스를 사용하여 구성 요소를 원래 형태로 다시 제조하기 시작했습니다.

레이저 클래딩이라고도 하는 DED는 레이저를 사용하여 부품 표면에 용접 풀을 생성합니다. 그런 다음 재료가 분말 또는 와이어로 용융 풀에 추가됩니다. 용융된 입자가 융합 및 응고되는 동안 노즐은 구성 요소에 원하는 구조를 추가하도록 조작됩니다.

올해 초 영국의 7개 기업 및 조직으로 구성된 컨소시엄은 DigiTool이라는 120만 파운드 프로젝트를 시작했습니다. , AM 기술을 사용하여 도구 및 다이를 저비용으로 수리할 수 있습니다.

3D 프린팅을 통해 도구 및 다이 부문의 회사는 다이 교체 및 수리 비용을 극복하고 속도를 높일 수 있습니다. 유지 관리 프로세스를 향상시킵니다. 이는 기업이 비용과 재료를 절약하는 데 도움이 되는 동시에 낭비를 줄이면서 지속 가능성을 개선하는 데 도움이 됩니다.

독일의 공구 및 금형 제작 회사인 HWF는 3D 프린팅을 사용하여 금형 삽입물을 수리했습니다. HWF가 직면한 문제 중 하나는 일반적인 금형 재료에 300 x 20 x 20mm 크기의 구조물을 구축하는 것이었습니다.

과거에는 이러한 구조물을 균열, 변형 및 변경된 야금 특성의 위험을 피하기 위한 수동 와이어 공급 레이저 클래딩 방법. 그러나 용접공이 작업을 완료하는 데 60~80시간이 소요될 수 있습니다.

오늘날 HWF는 OR Laser의 DED 기술을 사용하여 250µm 두께의 레이어를 적용하여 동일한 구조를 생성할 수 있습니다. 시간당 5000mm³의 속도로. 따라서 생산 시간은 24시간으로 단축될 수 있습니다.

이 공정 덕분에 모재도 이전보다 훨씬 덜 영향을 받아 기존 수리 방법에서 자주 발생하는 균열 및 재료 언더컷의 위험을 크게 줄일 수 있습니다.

가산 및 감산 기능을 하이브리드 시스템에 결합하는 것은 AM이 기존 제조를 보완할 수 있는 또 다른 방법입니다. 이 시나리오에서 적층 및 감산 기술은 향상된 원스톱 제조를 위한 다양한 기회를 열 수 있습니다.

하이브리드 제조는 두 기술의 가장 가치 있는 기능인 AM의 기하학적 복잡성과 높은 빼기 방법의 정밀도. 즉, 한 번의 작업으로 부품을 추가로 생성하고 가공할 수 있어 생산 프로세스가 가속화됩니다.

여러 상용 하이브리드 시스템이 현재 시장에 나와 있습니다. 예를 들어, DMG MORI는 하이브리드 제조 시스템에서 DED와 5축 CNC 기능을 결합합니다.

한편, Matsuura와 Sodick은 하이브리드 제조 시스템에서 PBF(Powder Bed Fusion) 기술과 CNC 기능을 결합하여 다른 접근 방식을 취했습니다. 경쟁에 뒤처지지 않기 위해 DMG MORI는 최근 자체 PBF 및 CNC 하이브리드 시스템으로 대응했습니다.

독립형 하이브리드 시스템 외에도 기존 CNC 머시닝 센터를 Hybrid Manufacturing Technologies의 Ambit 분말 공급 레이저 증착 헤드로 개조하는 옵션도 있습니다.

회사는 또한 3D Hybrid의 기술을 사용하여 CNC 기계에 분말 및 와이어 공급 기능의 조합을 추가할 수 있습니다. 이를 통해 기존의 감산 시스템을 비교적 최소한의 비용과 노력으로 하이브리드 제조 시스템으로 전환할 수 있습니다.

하이브리드 제조의 가능성은 매력적이지만 우리는 이 기술이 어떻게 실현될 수 있는지 배우기 시작했습니다. 효율적이고 실행 가능하게 적용됩니다.

3D 프린팅은 기존 제조 프로세스를 최적화하려는 제조업체에게 귀중한 자산이 될 수 있습니다.

이 기술을 사용하여 고성능 금형과 복잡한 주조 패턴을 생산하고 공작 기계의 효율성을 높일 수 있습니다. 또한 하이브리드 기계는 기업에 설계 및 제조에 있어 더 많은 자유와 유연성을 제공할 수 있습니다.

그러므로 제조업체는 적층 제조를 경쟁 기술로 보기보다는 이를 도구 상자의 또 다른 도구로 받아들이고 그것이 제공하는 이점으로 나아가야 합니다.

3D 프린팅

주문형 제조의 부상 온디맨드 경제가 공식적으로 등장했습니다. Amazon의 2일 및 익일 배송 서비스부터 미디어 스트리밍 플랫폼 및 식료품 배달 구독에 이르기까지 불과 수십 년 전에는 상상도 할 수 없었던 일이 이제 표준이 되었습니다. 이 새로운 경제 모델은 소비자가 소매, 금융, 미디어, 엔터테인먼트 및 접객 부문에 접근하는 방식과 직원 채용, 운송 등을 포함한 서비스에 참여하는 방식에 혁명을 일으키고 있습니다. 온디맨드 경제에 의해 촉진되는 증가하는 변화 속도에 보조를 맞추기 위해 여러 부문의 조직이 민첩성과 유연성 향상을

시제품 제조할 제품의 첫 번째 예입니다. 필요한 수정을 수행하기 위한 시작점으로, 복제할 모델로 또는 금형 제작을 위한 매트릭스로 사용됩니다. 따라서 시제품 제작은 실험적인 과정입니다. 이를 통해 디자인 팀은 아이디어를 구체화할 수 있습니다. 프로토타이핑은 원하는 결과를 얻을 때까지 반복을 수행할 수 있는 다양한 분야에서 매우 유용한 프로세스입니다. 이미지 1:Raise Pro2 Plus로 3D 프린트된 헬멧 프로토타입. 출처:KIDO 스포츠. 다른 기능을 가진 여러 유형의 제품 프로토타입 제작이 있습니다. 충실도가 낮은